латекс и резина в чем отличие

Латекс и резина в чем отличие

«Анатомия Сна» – журнал о стильной жизни в спальне и здоровом сне. Каждый день вы найдете здесь интересную историю, важный совет и полезное интервью. Вместе с авторами разберетесь, как выбрать матрасы и подушки из тысяч товаров, какие аксессуары идеальны для спальни, как своими собрать кровать или сшить балдахин, увидите «начинку» ортопедических изделий для сна, познакомитесь с экспертами и мастерами. Журнал «Анатомия Сна» является брендовым медиа онлайн-магазина «Анатомия Сна». Одного из крупнейших маркетов популярных отечественных и зарубежных производителей матрасов, кроватей, мебели и аксессуаров для сна в России.

Напишите нам

Латексный наполнитель ценят за хорошую воздухопроницаемость, экологичность, устойчивость к образованию плесени и размножению бактерий. Матрас из латекса считается одним из лучших приобретений в спальню для людей, страдающих от болей в спине.

Латекс в матрасе – что это

Латекс, он же каучук, – вещество натурального происхождения, получаемое из сока каучукового дерева Гевея, произрастающего в тропиках. Благодаря спиралевидной форме молекул, латекс можно без опасений подвергать сильной деформации: как только источник давления будет ликвидирован, изделие из латекса примет изначальную форму.

Латексный матрас изготавливается из латексных блоков Dunlop или Talalay. Блоки Dunlop плотные, твердые и тяжелые, но при этом они прочные. Talalay отличаются более однородной структурой, что придает матрасам отличительную мягкость.

Искусственный латекс получают путем смешения натурального латекса и искусственных наполнителей, например, пенополиуретана. Такая комбинация позволяет удешевить производство и снизить цену на продукцию. Вместе с тем латекс в матрасе приобретает немного иные свойства.

Матрас из натурального латекса очень приятный на ощупь, он мягкий и пластичный. Если потрогать его поверхность, может возникнуть ощущение, что он пропитан маслом. Такой матрас обладает водоотталкивающими свойствами. Синтетический латекс – это разновидность поролона. В отличие от натурального материала влагу не отталкивает, а впитывает. Со временем искусственный латекс в матрасе пересыхает, утрачивает прочность и начинает рваться. Главное преимущество синтетического материала – цена, матрасы на его основе дешевле натуральных.

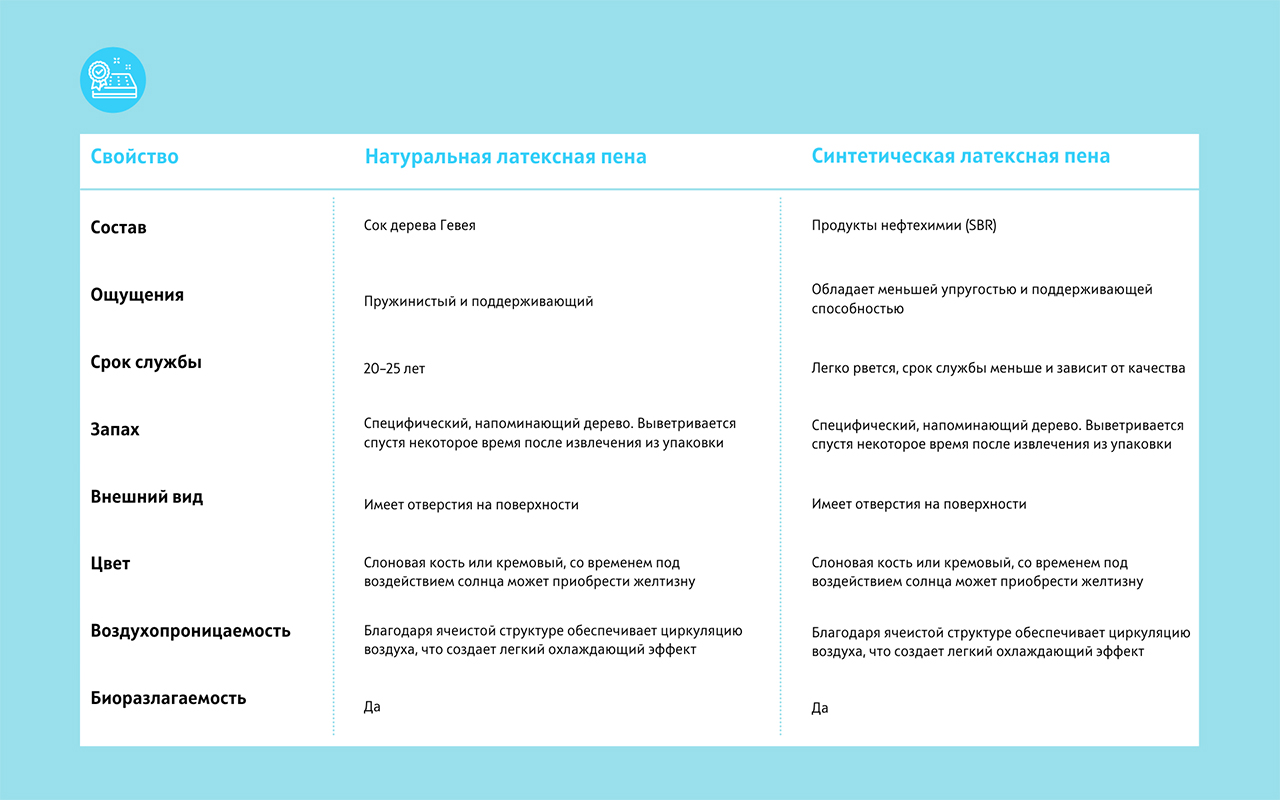

Для удобства сравнения свойств натурального и искусственного латекса обратимся к данным из таблицы.

Латексный матрас: плюсы и минусы

Сильная сторона латексных матрасов заключается в комфорте и ортопедическом эффекте. Эластичный материал позволяет телу принять удобную позицию, благодаря чему достигается поддерживающий и даже обезболивающий эффект для суставов и мышц. Также латекс способен повторять изгибы тела, благодаря чему позвоночник во сне принимает правильное положение.

Латексные матрасы могут полноценно эксплуатироваться до 25 лет. При этом в наполнителе не скапливается пыль, не заводятся вредные микроорганизмы. В отличие от других вспененных материалов хороший латекс почти не утрачивает первоначальной жесткости.

Если изучить отзывы о латексном матрасе, становится понятно, что его минусы стремятся к нулю. И даже высокая цена на отдельные модели матрасов с латексным наполнителем оправдана: потому что вместе с ними вы приобретаете качественный сон, здоровье и комфорт на долгие годы.

Как выбрать латексный матрас

Есть ряд критериев, которым должен отвечать хороший латексный матрас:

Перечисленные пункты важны, поэтому их стоит учитывать в любом случае. В остальном, осуществляя выбор, ориентируйтесь на личные предпочтения. Каждый матрас имеет свой уровень жесткости, метод изготовления (Talalay и Dunlop), количество слоев. Выбор среди этих характеристик происходит индивидуально, поэтому здесь лучший советчик – ваши потребности и предпочтения. Ну и, конечно, профессиональная консультация продавца.

Уход за латексным матрасом

Чтобы матрас прослужил долго, следует придерживаться нескольких правил:

А вот в регулярной чистке или стирке нуждается чехол, тип ухода за которым напрямую зависит от материала, из которого он изготовлен. Обязательно читайте и следуйте рекомендациям производителя.

2) Внешний вид и запах латекса. Пена из сока дерева Гевеи имеет легкий желтоватый оттенок и приятный запах выпечки или сухого молока. На ощупь он жирный, но не оставляет следов. Неохотно впитывает воду. Синтетический латекс – или смешанный латекс с добавкой даже 20% синтетических примесей имеет как правило белый цвет, приятный запах парфюмерии, которая скрывает химический запах. На ощупь такой латекс сухой и шершавый. Воду впитывает как губка. Со временем синтетический латекс становится грязно-желтым, более хрупким и легко ломается.

Наши фирменные лейбы выглядят так:

4) Проверьте наличие сертификатов на продукцию. Качественная продукция должна иметь Российскую и международную сертификацию.

Наши декларации соответствия выглядят следующим образом:

Подлинность же добровольной сертификации можно проверить, только лишь позвонив по телефону в сертифицирующий орган, указанный в сертификате соответствия РОС-Теста. Добровольная сертификация в государственный реестр Росаккредитации не заносится.

Наш добровольный сертификат:

Международных сертификатов бывает великое множество, например, LGA (тест на прочность изделий), ISPA (международная ассоциация сна), OEKO-TEX (сертификация текстильных материалов) и др. Однако, одним из важных сертификатов на подлинность, чистоту и состав товаров из натурального латекса является сертификат ECO-Institut (Немецкий профессиональный исследовательский институт в Кёльне), официальный сайт http://www.eco-institut.de/

Как правило, все ведущие производители 100% натурального латекса имеют данный сертификат и указывают серийный номер этого сертификата (ID) на своей лейбе.

На наших этикетках это выглядит так:

Проверить, получал ли производитель этот сертификат или нет, очень просто, достаточно вбить этот ID на сайте ЭКО института в поле поиск (SEARCH), и Вы сразу получите нужную информацию.

Давайте подробно посмотрим на то, что представляет из себя эта сертификация.

Сертификация ECO состоит из самого сертификата, который выглядит так:

и детального исследования (test report) СКАЧАТЬ, которое прилагается к сертификату и занимает около 20-30 страниц.

Cам сертификат, в отличии от исследования не имеет никакой полезной информации и говорит о том, что производитель предоставлял образец товара для исследования в этот институт и продукция вписалась в европейские стандарты безопасности. По приложению же к данному сертификату, очень легко отличить 100% натуральный латекс от синтетического латекса или смешанного латекса и посмотреть чистоту продукции (количество примесей для вспенивания латекса). Естественно, что из чистого сока дерева Гевея получить латексную пену невозможно, для этого ее необходимо вулканизировать при помощи таких элементов как сера и оксид цинка (собственно это и есть технология Dunlop), но чем меньше будет примесей в конечной продукции, тем лучше.

Чтобы определить данные параметры, нам необходимо внимательно посмотреть на приложенное исследование (test report) и найти 2 важных пункта, которые называются:

Этот параметр показывает соотношение между натуральным и синтетическим латексом в латексной пене. В 100% натуральном латексе эти значения должны быть следующими:

NR (Natural Rubber – натуральный каучук) – 100%

SBR(Synthetic Rubber – синтетический каучук) – 0%

В нашем исследовании на стр. 23 это выглядит так:

В смешанных латексах параметры могут быть различными, например (20%NR/80%SBR – например, именно такие значения в Бельгийском латексе Артилат, бывают 15%NR/85%SBR, 40/60, 60/40 и др). Однако, именно 100%NR/0%SBR, гарантируют то, что в Вашем изделии нет производных от нефтепродуктов опасных для здоровья, таких как бутадиен-стирол.

Ash Content (содержание полимера изопрена С5Н8)

Иными словами чистота продукции, или, грубо говоря, содержание того самого сока дерева Гевея, в латексной пене. Здесь все просто, поле Polymer content – и есть та самая чистота латекса, у нас это значение равно 97%, соответственно наша продукция содержит 97% млечного сока Гевеи и 3% примесей (включая серу, оксид цинка, и присадки против старения материала).

В нашем исследовании на стр. 22 этот параметр выглядит так:

У заводов, производящих качественную продукцию, как правило этот показатель больше либо равен 95%, максимальное значение, которое мы видели составляло 97,5%. Изготовить продукцию для сна из латексной пены с 100% содержанием сока дерева Гевея невозможно.

5) Обратите внимание на сам латекс. Если производитель гордится и дорожит свои именем, то он обязательно поставит на своей продукции клеймо.

Латекс и резина в чем отличие

Пн-Вс с 09:00 до 22:00

Натуральный латекс

Натуральный латекс

Что такое латекс

Латекс представляет собой натуральный сок дерева Гевея бразильская, свернувшийся под действием химических реагентов и обогащенный добавками для достижения необходимых характеристик и потребительских свойств. По виду латекс несколько напоминает резину, однако не имеет ее специфичного запаха, намного более гигиеничен и долговечен.

Все латексы можно разделить на две большие группы: натуральный и искусственный латекс. Первый представляет собой стабилизированный сок гевеи с содержанием сухих веществ 34-41%, в который добавлены катализаторы, вулканизирующие компоненты, антиоксиданты, поверхностно-активные вещества и прочие компоненты. Второй представляет собой водную коллоидную дисперсию синтетических каучуков и других полимеров (полистирола, бутадиена, сополимеров стирола), образующуюся в результате эмульсионной полимеризации, к которой добавлен и ряд других компонентов. Таким образом, и искусственный, и натуральный латексы содержат некоторое количество искусственных добавок, а разница между двумя видами состоит лишь в происхождении исходного сырья. Нередко для придания материалу мягкости его вспенивают.

Гевея бразильская относится к семейству молочайных. Ее родиной является Южная Америка, но сегодня она произрастает преимущественно в Юго-Восточной Азии, где и добывается значительная часть сырья для латекса. Однако львиная доля поставок латекса приходится на Таиланд, Малайзию и Индонезию.

Характеристики латекса

Специалисты технологи и химики выделяют целый ряд свойств латексов, таких, например, как размер глобул (коллоидных каучуковых частиц), агрегативная устойчивость, процентное содержание сухого остатка в материале и пр. Однако с потребительской точки зрения немного более важными являются следующие характеристики:

История латекса

Установить время, с которого началось практическое использование сока Гевеи бразильской, практически невозможно. С уверенностью можно утверждать только то, что в доколумбовой Америке индейцы-ацтеки изготавливали из него мячики для игры. Кроме того, индейцы использовали сок для получения непромокаемой обуви, для чего достаточно было окунуть стопы ног в жидкий сок и немного подождать. Были у материала и другие практические применения

Один их индейских мячей вместе с огромным количеством безделушек Нового света в Европу привез Колумб. Игрушка пришлась по вкусу. Она обладала невиданной упругостью и прыгучестью. Однако практического применения каучук («слезы млечного дерева» на индейском) не получили до 1770 года, когда была обнаружена его способность стирать нарисованное графитным карандашом. Так появился гуммиэластик. Однако звездный час латекса наступил только почти через сто лет, когда появилась технология вулканизации каучука. Наступило время непромокаемых плащей, калош и резиновых сапог. Впоследствии, когда по дорогам мира начали ездить автомобили, по технологии вулканизации каучука стали производить шины.

Важной вехой в получении мебельного латекса стал 1971 год, когда технологи разработали методику вспенивания латекса и получения так называемой латексной пены, которая к тому же обладала стабильностью. Практически сразу она начала применяться для изготовления удобных и долговечных постельных принадлежностей.

Производство латекса

Первый шаг к потребителю латекс делает на плантациях гевеи, где его собирают, аналогично тому, как собирают березовый сок, надрезая кору дерева в виде буквы V и собирая «слезы гевеи» в специальную емкость. Дальнейший процесс осуществляется на специальных фабриках, где сырье очищают и смешивают с добавками. Такая смесь подвергается вспениванию с последующим добавлением гелеобразователя и вулканизацией. Последний процесс происходит при повышенных температурах. Латекс, говоря простым языком, запекается. После этого цельный блок разрезается на плиты нужного размера. При этом, в зависимости от принятой на каждой конкретной фабрике технологии (часто это диктуется объемами производства), материал может производиться постоянно, как на конвейере (непрерывный процесс), или порциями.

Применение латекса

На сегодняшний день латекс применяется очень широко. Его отличные свойства позволили применять его для производства кухонных принадлежностей, в качестве простилочных материалов для мягкой мебели, в медицине, для изготовления презервативов, детских пустышек, воздушных шариков, спортивного инвентаря, строительно-отделочных материалов и одежды. Список продукции поистине огромен.

Каучук

Каучуки — натуральные или синтетические материалы, характеризующиеся эластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путём специальной обработки получают резину. Природный каучук получают из жидкости молочно-белого цвета, называемой латексом, — млечного сока каучуконосных растений.

Натуральный каучук получают коагуляцией млечного сока (латекса) каучуконосных растений. Основной компонент каучука — углеводород полиизопрен (91-96%). Природный каучук встречается в очень многих растениях, не составляющих одного определённого ботанического семейства. В зависимости от того, в каких тканях накапливается каучук, каучуконосные растения делят на:

-паренхимные — каучук в корнях и стеблях;

-хлоренхимные — каучук в листьях и зелёных тканях молодых побегов.

-латексные — каучук в млечном соке.

-травянистые латексные каучуконосные растения из семейства сложноцветных (кок-сагыз, крым-сагыз и другие), произрастающие в умеренной зоне, в том числе в южных республиках, содержащие каучук в небольшом количестве в корнях, промышленного значения не имеют.

Некоторые виды синтетических каучуков (например полизобутилен, силиконовый каучук) представляют собой полностью предельные соединения, поэтому для их вулканизации применяют органические перекиси, амины и др. вещества. Отдельные виды синтетических каучуков по ряду технических свойств превосходят натуральный каучук.

По области применения синтетические каучуки разделяют на каучуки общего и специального назначения. К каучукам общего назначения относят каучуки с комплексом достаточно высоких технических свойств (прочность, эластичность и др.), пригодных для массового изготовления широкого круга изделий. К каучукам специального назначения относят каучуки с одним или несколькими свойствами, обеспечивающими выполнение специальных требований к изделию и иго работоспособности в часто экстремальных условиях эксплуатации.

Каучуки общего назначения: изопреновые, бутадиеновые, бутадиенстирольные и др.

В технике из каучуков изготовляют шины для автотранспорта, самолётов, велосипедов; каучуки применяют для электроизоляции, а также производства промышленных товаров и медицинских приборов.

1. Натуральный каучук

Каучук существует столько лет, сколько и сама природа. Окаменелые остатки каучуконосных деревьев, которые были найдены, имеют возраст около трёх миллионов лет. Первое знакомство европейцев с натуральным каучуком произошло пять веков назад, а в США вещи из каучука стали популярными в 1830-х годах, резиновые бутылки и обувь, сделанные южноамериканскими индейцами, продавались в больших количествах. В 1839 году Американский изобретатель Чарльз Гудьир (Charles Goodyear) обнаружил, что нагревание каучука с серой устраняет его неблагоприятные свойства. Он положил на печь кусок покрытой каучуком ткани, на которую был нанесён слой серы. Через некоторое время он обнаружил кожеподобный материал — резину. Этот процесс был назван вулканизацией. Открытие резины привело к широкому её применению: к 1919 году было выпущено на рынок уже более 40 000 различных изделий из резины.

Природные каучуконосы

Слово «каучук» происходит от двух слов языка тупи-гуарани: «кау» — дерево, «учу» — течь, плакать. «Каучу» — сок гевеи, первого и самого главного каучуконоса. Европейцы прибавили к этому слову всего одну букву. Среди травянистых растений России есть всем знакомые одуванчик, полынь и молочай, которые тоже содержат млечный сок.

Промышленное значение имеют латексные деревья, которые не только накапливают каучук в большом количестве, но и легко его отдают; из них наиважнейшее — гевея бразильская (Hevea brasiliensis), дающая по разным оценкам от 90 до 96% мирового производства натурального каучука.

Сырой каучук из других растительных источников обычно засорён примесями смол, которые должны быть удалены. Такие сырые каучуки содержат гуттаперчу — продукт некоторых тропических деревьев семейства сапотовых (Sapotaceae).

Каучуконосы лучше всего произрастают не далее 10° от экватора на север и юг. Поэтому эта полоса шириной 1300 километров по обе стороны от экватора известна как «каучуковый пояс». Здесь каучук добывается и поступает для продажи во все страны мира.

Физические и химические свойства натурального каучука

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (H2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Состав и строение натурального каучука

Натуральный (природный) каучук (НК) представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5H8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

Природный каучук содержится в млечном соке каучуконосных растений, главным образом, тропических (например, бразильского дерева гевея). Другой природный продукт — гуттаперча — также является полимером изопрена, но с иной конфигурацией молекул.

Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствует диаметру одной молекулы. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы.

Звенья молекулы каучука могут вращаться не беспрепятственно в любом направлении, а ограниченно — только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов — углерода и водорода, то есть, относится к классу углеводородов.

Первоначально принятая формула каучука была С5Н8, но она слишком проста для такого сложного вещества как каучук. Определение молекулярной массы показывает, что она достигает нескольких сот тысяч (150 000 — 500 000). Каучук, следовательно, природный полимер.

Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена, а сам натуральный каучук — природный полимер цис-1,4-полиизопрен.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

Основной продукт разложения каучука — углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Можно считать, что макромолекулы каучука образованы молекулами изопрена. Существуют подобные полимеры, которые не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство?

Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, то произойдёт не только выпрямление молекул, но и смещение их относительно друг друга — образец каучука может порваться.

2. Синтетический каучук

В России не было известно природных источников для получения натурального каучука, а из других стран каучук к нам не завозился, а что такое синтетический каучук тогда ещ не знали. И вот, 30 декабря 1927 г. 2 кг дивинилового каучука было получено путем полимеризации 1,3-бутадиена под действием натрия. С 1932 г. было начато промышленное производство 1,3-бутадиена, а из 1,3-бутадиена — производство каучука.

Сырьём для синтеза бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов.Бутадиен очищают от не прореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации.

Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определённого количества энергии или участия катализатора.

При каталитической полимеризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своём первоначальном виде. В качестве катализатора синтеза бутадиенового каучука С. В. Лебедев выбрал металлический натрий, впервые применённый для полимеризации непредельных углеводородов русским химиком А. А. Кракау.

Отличительной особенностью процесса полимеризации является то, что при этом молекулы исходного вещества или веществ соединяются между собой с образованием полимера, не выделяя при этом каких-либо других веществ.

Важнейшие виды синтетического каучука

Вышерассмотренный бутадиеновый каучук (СКБ) бывает двух видов: стереорегулярный и нестереорегулярный. Стереорегулярный бутадиеновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости), нестереорегулярный бутадиеновый каучук — для производства, например, кислото- и щелочестойкой резины, эбонита.

В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки — продукты совместной полимеризации (сополимеризации) бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН). В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Бутадиен-стирольный каучук отличается повышенной износостойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви.

Бутадиен-нитрильные каучуки — бензо- и маслостойкие, и поэтому используются, например, в производстве сальников.

Винилпиридиновые каучуки — продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил-5-винилпиридином.

Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда.

В России разработано и внедрено в производство получение синтетического полиизопренового каучука (СКИ), близкого по свойствам к натуральному каучуку. Резины из СКИ отличаются высокой механической прочностью и эластичностью. СКИ служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.

Кремнийорганические каучуки, или силоксановые каучуки, применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др. Жидкие кремнийорганические каучуки — герметики.

Полиуретановый каучук используется как основа износостойкости резины.

Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуатируемых при температурах выше 200 °C.

Хлоропреновые каучуки — полимеры хлоропрена (2-хлор-1,3-бутадиена) — по свойствам сходны с натуральным каучуком, в резинах применяются для повышения атмосферо-, бензо- и маслостойкости.

Находит свое применение вспененный каучук. Вспениванию подвергаются различные виды каучуков. Существует и неорганический синтетический каучук — полифосфонитрилхлорид.

3. Резина

Вулканизация каучука

Натуральные и синтетические каучуки используются преимущественно в виде резины, так как она обладает значительно более высокой прочностью, эластичностью и рядом других ценных свойств. Для получения резины каучук вулканизируют. Многие учёные работали над вулканизацией каучука. Только получив качественную резину, они до конца поняли что такое синтетичесий каучук.

Современная технология резинового производства осуществляется по следующим этапам:

1. Изготовление полуфабрикатов:

-развеска каучуков и ингредиентов;

-прорезинивание тканей, каландрирование, шприцевание;

-раскрой прорезиненных тканей и резиновых листов, сборка изделий из полуфабрикатов.

2. Вулканизация, после которой из сырых резиновых смесей получают готовые резиновые изделия.

Из смеси каучука с серой, наполнителями (особенно важным наполнителем служит сажа) и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Такой каучук (резина) будет, конечно, прочнее невулканизированного.

Меняется и растворимость полимера: каучук, хотя и медленно, растворяется в бензине, резина лишь набухает в нём. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Вулканизированный каучук имеет большую прочность и эластичность, а также большую устойчивость к изменению температуры, чем невулканизированный каучук; резина непроницаема для газов, устойчива к царапанию, химическому воздействию, жаре и электричеству, а также показывает высокий коэффициент трения скольжения с сухими поверхностями и низкое — с увлажнёнными.

Ускорители вулканизации улучшают свойства вулканизаторов, сокращают время вулканизации и расход основного сырья, препятствуют перевулканизации. В качестве ускорителей используются неорганические соединения (оксид магния MgO, оксид свинца PbO и другие) и органические: дитиокарбаматы (производные дитиокарбаминовой кислоты), тиурамы (производные диметиламина), ксантогенаты (соли ксантогеновой кислоты) и другие.

Активаторы ускорителей вулканизации облегчают реакции взаимодействия всех компонентов резиновой смеси. В основном, в качестве активаторов применяют оксид цинка ZnO.

Антиокислители (стабилизаторы, противостарители) вводят в резиновую смесь для предупреждения «старения» каучука.

Наполнители — повышают физико-механические свойства резин: прочность, износостойкость, сопротивление истиранию. Они также способствуют увеличению объёма исходного сырья, а, следовательно, сокращают расход каучука и снижают стоимость резины. К наполнителям относятся различные типы саж (технический углерод), минеральные вещества (мел CaCO3, BaSO4, гипс, тальк, кварцевый песок SiO2).

Пластификаторы (смягчители) — вещества, которые улучшают технологические свойства резины, облегчают её обработку (понижают вязкость системы), обеспечивают возможность увеличения содержания наполнителей. Введение пластификаторов повышает динамическую выносливость резины, сопротивление «стиранию». В качестве пластификаторов используются продукты переработки нефти (мазут, гудрон, парафины), вещества растительного происхождения (канифоль), жирные кислоты (стеариновая, олеиновая) и другие.

Прочность и нерастворимость резины в органических растворителях связаны с её строением. Свойства резины определяются и типом исходного сырья. Например, резина из натурального каучука характеризуется хорошей эластичностью, маслостойкостью, износостойкостью, но в то же время мало устойчива к агрессивным средам; резина из каучука СКД имеет даже более высокую износостойкость, чем из НК. Бутадиен-стирольный каучук СКС способствует повышению износостойкости. Изопреновый каучук СКИ определяет эластичность и прочность резины на растяжение, а хлоропреновый — стойкость её к действию кислорода.

В каком из городов выпускают каучук и когда началось его производство? В России первое крупное предприятие-производитель в резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником» (с 1922 года — «Красный треугольник»). За ним были основаны и другие российские заводы резиновых изделий (РТИ): «Каучук» и «Богатырь» в Москве, «Проводник» в Риге и другие.

Применение резины в промышленных товарах

Каучук имеет огромное народнохозяйственное значение. Чаще всего его используют не в чистом виде, а в виде резины. Резиновые изделия применяют в технике для изоляции проводов, изготовления различных шин, в военной промышленности, в производстве промышленных товаров: обуви, искусственной кожи, прорезиненной одежды, медицинских изделий.

Резина — высокоэластичное, прочное соединение, но менее пластичное, чем каучук. Она представляет собой сложную многокомпонентную систему, состоящую из полимерной основы (каучука) и различных добавок.

Наиболее крупными потребителями резиновых технических изделий являются автомобильная промышленность и сельскохозяйственное машиностроение. Степень насыщенности резиновыми изделиями — один из основных признаков совершенства, надёжности и комфортабельности массовых видов машиностроительной продукции. В составе механизмов и агрегатов, современных автомобиля и трактора имеются сотни наименований и до тысячи штук резиновых деталей, причём одновременно с увеличением производства машин возрастает их резиноёмкость.

Виды резины и их применение

В зависимости от структуры резину делят на непористую (монолитную) и пористую.

Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким сопротивлением истиранию. Срок износа подошвенной резины в 2—3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И, наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная. Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви.

Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви.

Кожеподобная резина — это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5—4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства кожеподобной резины сходны со свойствами натуральной кожи. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделке обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к многократным изгибам.

Срок носки обуви с подошвой из кожеподобной резины составляет 179—252 дня при отсутствии выкрашивания в носовой части. Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости.

Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления.

Транспарентная резина — это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидностью транспорентной резины является стиронип, который содержит большее количество каучука. Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления.

Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость. Недостатком пористых резин является способность давать усадку, а также выкрашиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы.

В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит — пористая резина с волокнистыми наполнителями, обладающая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви.