что такое прецизионные пары

Большая Энциклопедия Нефти и Газа

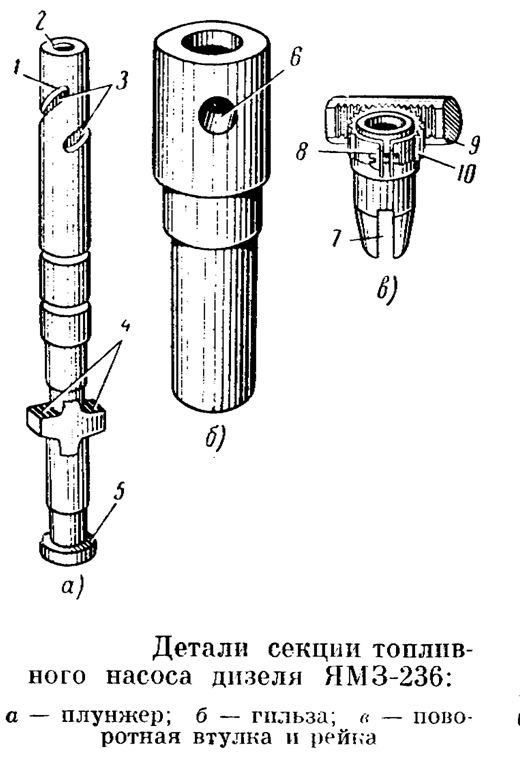

Прецизионные пары топливной аппаратуры восстанавливают на специализированных ремонтных предприятиях или в цехах двумя способами: перекомплектовкой, увеличением диаметра рабочей части плунжера и уменьшением внутреннего диаметра гильзы. [1]

Износ прецизионных пар топливной аппаратуры примерно одинаков у двигателей, работающих на сравниваемых топ-ливах. [3]

Для надежной работы прецизионных пар топливной аппаратуры необходима стабильность размеров деталей в эксплуатации и высокая износостойкость поверхности. [4]

Основными условиями надежности прецизионных пар топливной аппаратуры являются, как уже ранее указывалось, высокая износостойкость поверхности и стабильность размеров при эксплуатационных нагревах и охлаждениях. [5]

Исследования, проведенные в НАМИ, а также В.В. Антиповым, P.M. Бишировым, Н.И. Бахтияровым, В.Н. Романовым и другими, позволили установить, что износ прецизионных пар топливной аппаратуры носит преимущественно абразивный ( по сравнению с их разрушением кавитацией, эрозией, коррозией и окислением) характер и происходит в результате попадания пыли в топливо. [10]

Положительный эффект также может быть достигаут при центрифугировании топлива. Из рассмотренных выше основных причин износа прецизионных пар топливной аппаратуры очевидно, что интенсивность их износа в значительной степени определяется качеством топливных фильтров. [13]

Система очистки топлива, приведенная на рис. 118, может быть успешно использована и для автомобильных дизелей. В табл. 53 приведена зависимость срока службы прецизионных пар топливной аппаратуры дизелей от очистки топлива. [15]

Система питания дизеля

Мои статьи по теме «Дизель»

Бензиновыми двигателями называются двигатели с принудительным воспламенением. Для того, чтобы зажечь смесь в таком двигателе, нужна искра, и, значит нужна, система зажигания.

Дизельными двигателями называются двигатели с самовоспламенением или с воспламенением от сжатия, это значит, что не нужна искра и не нужна система зажигания.

Отличия дизеля :

1. Важным отличием бензинового и дизельного двигателя является то, что в бензиновом используется предварительное смесеобразование, и в цилиндр попадает уже готовая смесь. В дизельном двигателе смесеобразование происходят прямо в цилиндре, начинается в конце такта сжатия и продолжается в процессе сгорания

2. Воспламенение в бензиновом двигателе происходит от искры. Воспламенение в дизеле происходит от высокой температуры сжатого воздуха.

3. Степень сжатия бензинового двигателя не может быть больше 11. Степень сжатия дизельного двигателя может быть до 24

4. Регулирование бензинового двигателя количественное, мощность меняется с помощью дроссельной заслонки, которая пропускает больше или меньше смеси в цилиндр

5. Регулирование дизельного двигателя качественное. Дроссельной заслонки нет, количество воздуха в цилиндре не меняется, изменение мощности достигается изменением массы впрыснутого топлива, то есть обогащением или обеднением смеси.

Преимущества дизеля

1. Высокая экономичность, подробно смотри http://genrem.ucoz.ru/publ/dizel/pochemu_dizel_ehkonomichnee/11-1-0-108

2. Отсутствие системы зажигания.

3. Работа без детонации, что позволяет повысить степень сжатия и делать двигатели любых размеров

4. Большой крутящий момент

Недостатки дизеля

4. Сложный в ремонте

5. Плохо заводится зимой

Дизель больше подходит для тяжелых грузовых автомобилей

Принцип действия системы питания дизеля

Система питания должна обеспечивать мелкое распыление топлива в сжатый воздух в цилиндре. Для этого система должна иметь специальную форсунку для распыления и насос, который обеспечивает подачу топлива под высоким давлением к форсунке. Мелко распыленное топливо в камере сгорания быстро перемешивается с воздухом и получается горючая смесь.

Для самовоспламенения топлива, воздух должен быть нагрет до температуры прядка 900 градусов в конце такта сжатия. Чтобы получить такую температуру необходимо сжать воздух до 30 атмосфер, степень сжатия дизеля должна обеспечить такое давление

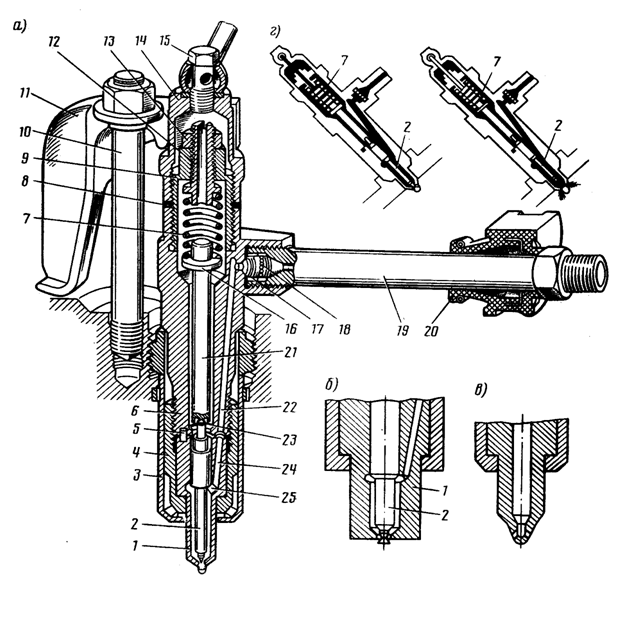

Форсунка

Форсунка это игольчатый клапан с дозирующим отверстием, вставленный в камеру сгорания. Важнейшим регулировочным параметром форсунки является давления начала подъёма иглы.

Форсунка должна обеспечивать точное начало впрыска и точное окончание впрыска, факел топлива должен сразу появляться и сразу отсекаться.

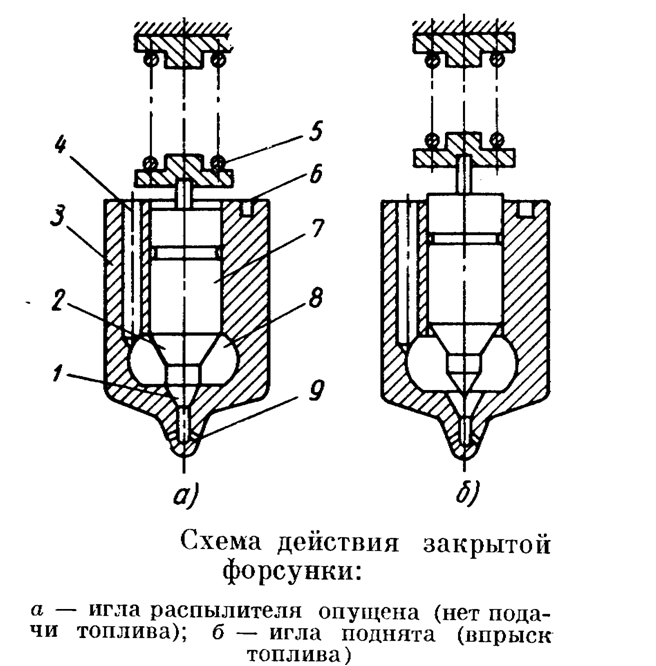

ТНВД предназначен для подачи к форсункам топлива под высоким давлением. Кроме того, ТНВД регулирует количество топлива, которое подаётся за цикл, для того чтобы регулировать мощность двигателя.

В бензиновом двигателе регулирование мощности называется количественным, потому что при нажатии газа, дроссельная заслонка открывается, (закрывается) пропускает большее или меньшее количество смеси.

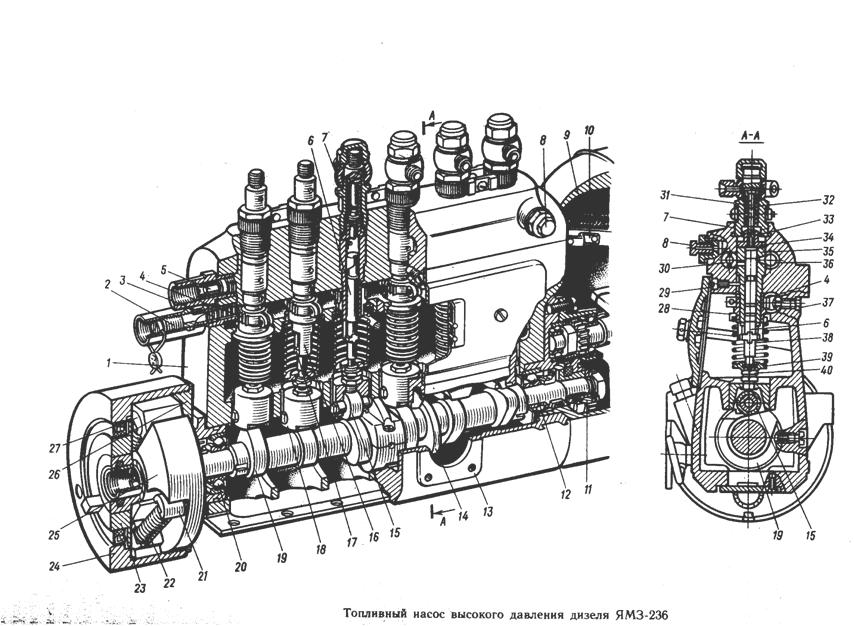

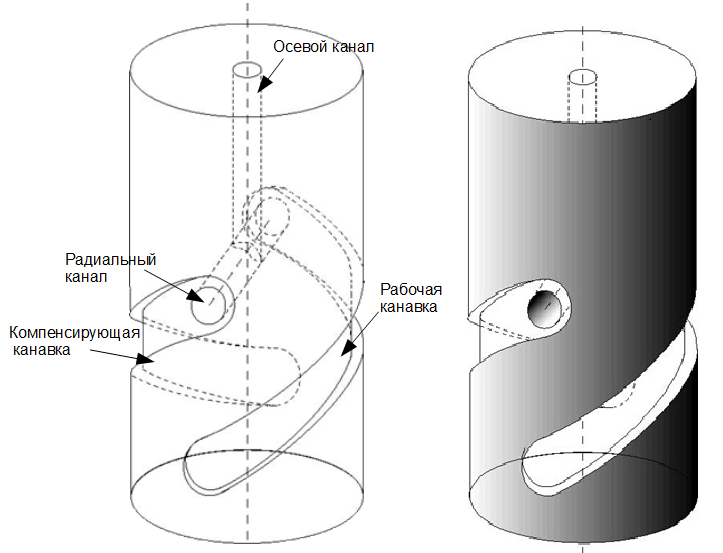

Основным элементом ТНВД является плунжерная пара. Многоплунжерные ТНВД состоят из набора плунжерных пар. Каждая пара работает на свой цилиндр (сколько цилиндров, столько плунжерных пар). Плунжерная пара прецизионная, то есть, точно подогнанная пара, не допускающая, отдельной замены плунжеров и гильз.

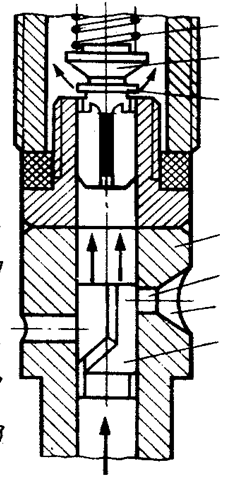

Гильза сверху закрыта нагнетательным клапаном. По обеим сторонам плунжерных пар, в корпусе ТНВД имеются каналы, они проходят через весь корпус и все плунжерные пары имеют отверстия в эти каналы. С одной стороны канал нагнетательный, откуда топливо попадает в плунжерную пару, с другой стороны отсечной канал, куда сбрасывается лишнее топливо.

Плунжерная пара

Плунжерная пара это поршневой насос, который создает высокое давление топлива для форсунки и регулирует количество топлива, которое нужно подать за цикл, обеспечивая заданную мощность двигателя.

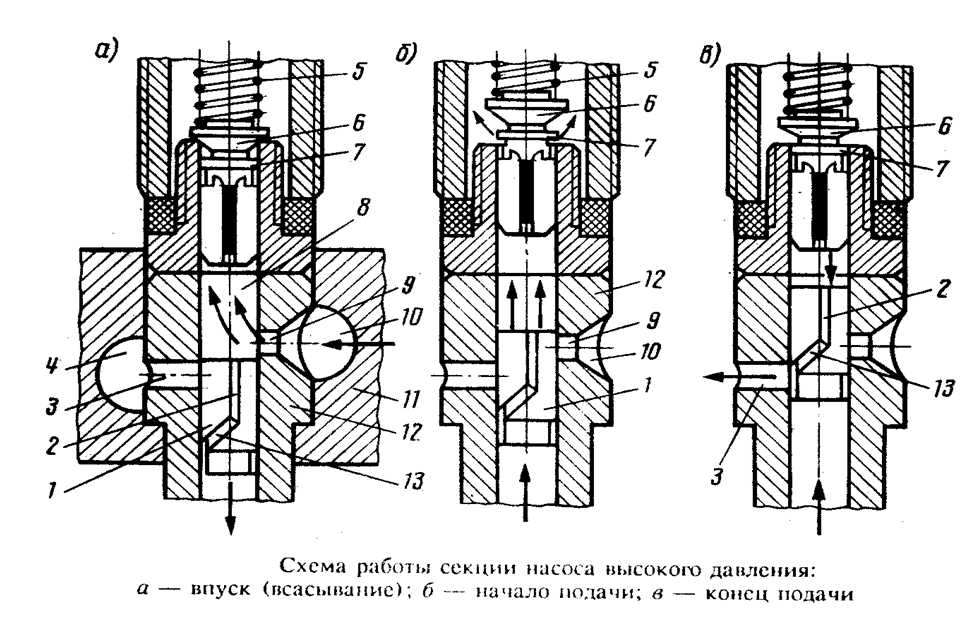

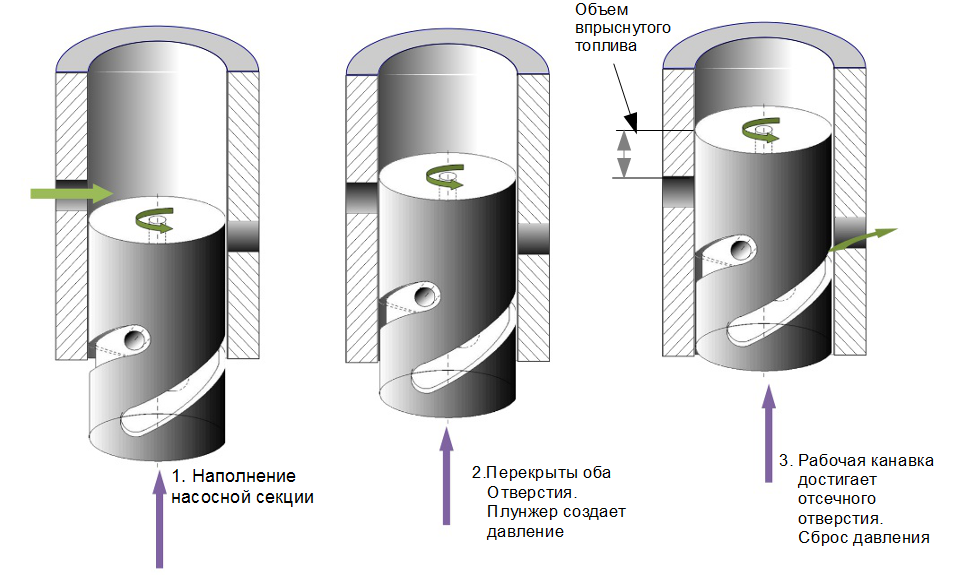

Давление создается перемещением плунжера вверх, под действием кулачка, а регулирование количества топлива обеспечивается поворотным положением плунжера. Педалью газа плунжеры одновременно поворачиваются зубчатой рейкой в заданное положение. Ход плунжера постоянная величина, которая определяется высотой кулачка. Максимальную подачу топлива можно получить, если давление будет действовать весь ход плунжера. Для регулирования подачи топлива надо подавать топливо не весь ход плунжера, а только часть хода, т.е., плунжер поддерживает давление часть хода, затем наступает отсечка, давление сбрасывается и остальную часть хода плунжер идет вхолостую.

Если на газ не нажимать, рейка держит плунжеры в таком положении, что давление начинает нарастать, и тут же наступает отсечка, то есть за цикл подается под давлением очень мало топлива, которого достаточно, для поддержания минимальных оборотов холостого хода. Нажимаем на газ, рейка поворачивает плунжеры, в такое положение, что отсечка наступает позже и за цикл подается больше топлива. При полном нажатии на газ, рейка выставит плунжеры в положение самой поздней отсеки, и получится максимальная цикловая подача топлива, что обеспечивает максимальную мощность двигателя.

Плунжер под действием кулачка двигается вверх и его верхняя кромка пересекает отсечное, а потом нагнетательное отверстие. Над плунжером получается замкнуто пространство, в котором поднимается давление топлива, оно через нагнетательный клапан подается в форсунку и происходит впрыск. На поверхности плунжера есть спиральная канавка, которая связана с пространством над плунжером, то есть, в ней то же самое давление. Когда кромка канавки (при движении вверх) доходит до отсечного отверстия гильзы, происходит сброс давления, игла форсунки затыкается, и впрыск мгновенно прекращается. Для регулирования цикловой подачи плунжер поворачивают. При разных положениях поворота плунжера, спиральная канавка позже или раньше достигает отсечного отверстия. Чем позже спиральная канавка коснется отсечного отверстия, тем больше получится цикловая подача.

Работа спиральной канавки на плунжере

Правая спиральная канавка – рабочая, левая компенсирующая, они абсолютно одинаковы и симметричны. Через вертикальное и горизонтальное отверстие они связаны с надплунжерным пространством. Когда там возникает давление, то через эти отверстия оно передается в канавки, и они симметрично отжимают плунжер от стенок (это обеспечивает равномерный износ плунжерной пары). Спиральная форма правой канавки позволяет соприкоснуться с отсечным отверстием раньше или позже, в зависимости от поворота плунжера. На рисунке показано положение касания правой канавки отсечного отверстия, то есть момент сброса давления. По рисунку можно понять, что если плунжер повернуть по направлению стрелки, то к отсечному отверстию кромка канавки подойдет при более высоком (более позднем) положении плунжера, значит, давление будет поддерживаться дольше и количество впрыснутого топлива возрастет.

Нижняя часть плунжера вставлена в специальную поворотную

втулку. На поворотной втулке имеется шестерня, которая входит в зацепление с зубчатой рейкой. Водитель, нажимая на педаль, двигает зубчатую рейку назад и вперед, при этом все плунжеры поворачиваются, изменяя цикловую подачу.

Если повернуть плунжер, то он в более высоком положении совместит канавку с отсечным отверстием, и значит активный ход плунжера увеличится, и объем поданного топлива также увеличится.

Нагнетательный клапан.

Нагнетательный клапан играет очень важную роль формирования начала и окончания факела топлива. Для полного сгорания смеси факел топлива должен скачком появиться из форсунки и скачком исчезнуть. Это достигается правильной совместной работы нагнетательного клапана и форсунки. Зажатый пружиной нагнетательный клапан обеспечивает рост давления над плунжером. Давление в форсунке появится только тогда, когда нагнетательный клапан скачком открывается, Над ним в трубке, скачком появится давление и форсунка открывается так же скачком, и сразу появляется факел топлива.

В момент отсечки падает давление под нагнетательным клапаном, он садится в седло, освобождая объем, над клапаном от этого в трубке давление падает скачком, что позволяет игле форсунке закрываться скачком. Факел топлива мгновенно гаснет.

Если факел будет постепенно появляться и нарастать, то первые порции топлива при слабом давлении не перемешаются с воздухом и не сгорят, а просто вылетят в трубу. Если последние порции топлива будут поступать с плавным снижением факела, они тоже не сгорят и тоже вылетят в трубу. Появится черное дымление и повысится расход топлива.

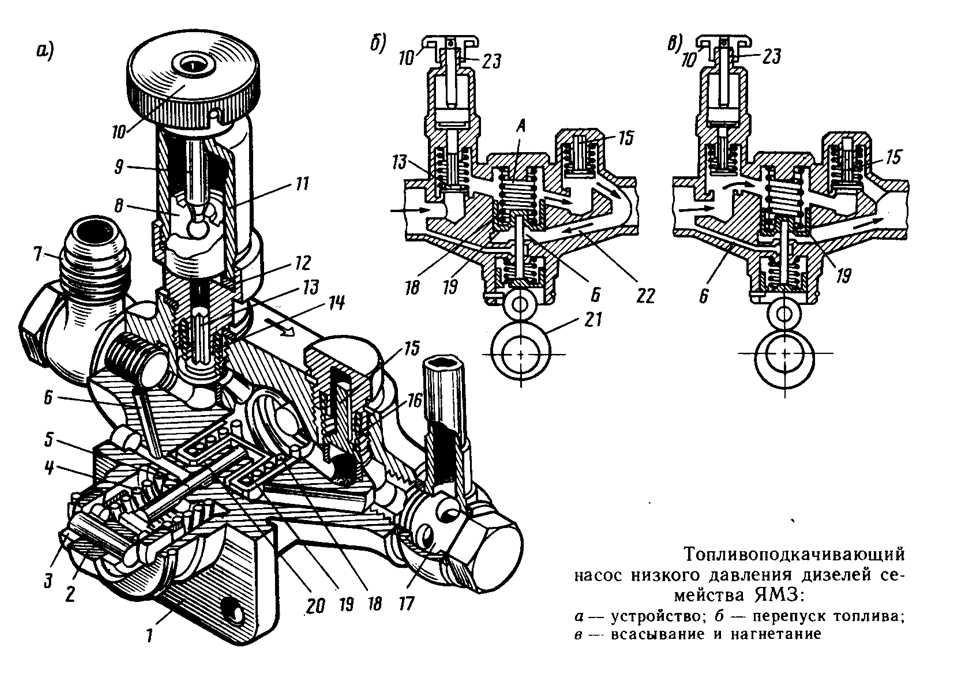

Топливоподкачивающий насос

На корпусе ТНВД смонтирован подкачивающий насос. Это позволяет обеспечить привод подкачивающего насоса от эксцентрика на распредвалу ТНВД.

Топливный насос поршневой. Эксцентрик на валу толкает толкатель, который нажимает на поршень. Поршень поднимается и сжимает пружину. Под поршень засасывается топливо из бака На обратном ходе пружина толкает поршень вниз, клапан закрывается и топливо идет в нагнетательный канал ТНВД. Все насосы для подкачки топлива работают на обратном ходе поршня (от пружины, а не от кулачка), чтобы поршень свободно выбирал свое положение. Иначе жидкость в замкнутом пространстве может заклинить насос.

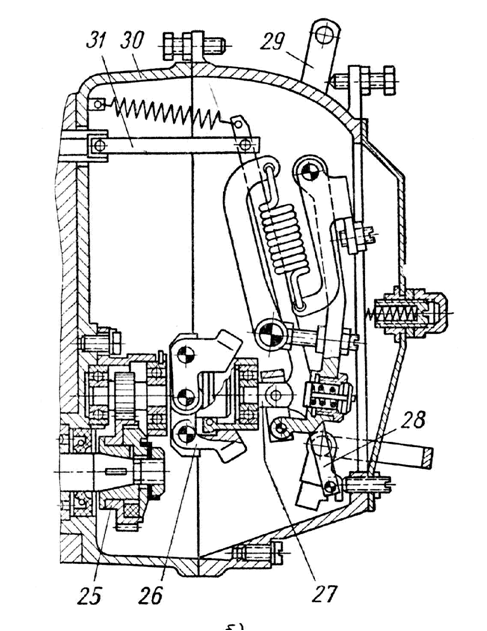

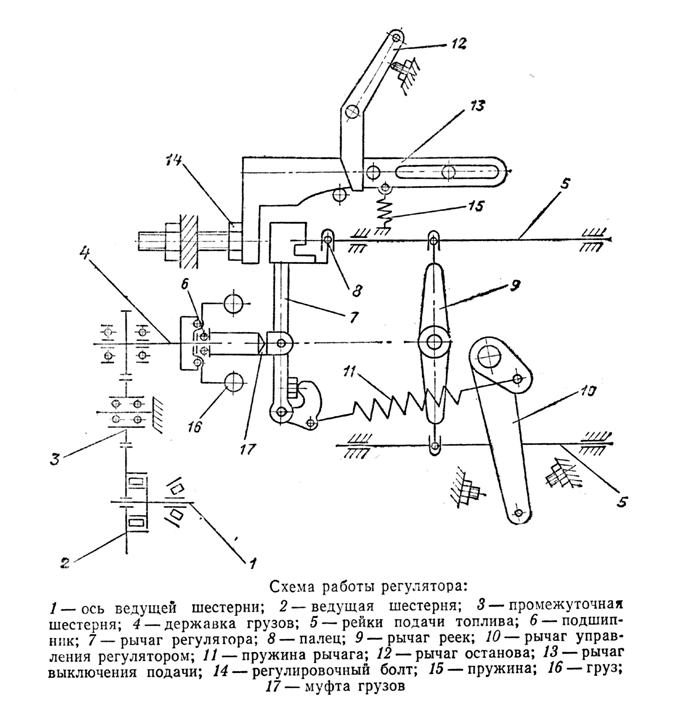

Всережимный регулятор

Дизельный двигатель с механической системой впрыска склонен к разносу, это значит, если он работает на минимальных оборотах без нагрузки (холостой ход), то обороты начнут повышаться, и будут расти без ограничения, что приведет к разносу, поэтому дизель нуждается в ограничителе числа оборотов.

Почему двигатель сам может набирать обороты и идти в разнос?

При малых оборотах, впрыскивается порция топлива. Если двигатель крутиться свободно (холостой ход, без нагрузки), то следующий ход плунжера ТНВД будет чуть быстрее. Часть топлива, которое сжимает и выталкивает плунжер, просачивается под давлением между стенками гильзы и плунжером обратно. При увеличении скорости плунжера, успевает просачиваться меньшая часть топлива и значит больше топлива уйдет в форсунку, двигатель свободен, он прибавляет обороты и скорость плунжера возрастает, просачивается еще меньше топлива и больше попадает в форсунку, так происходит раскрутка свободного двигателя. На слишком высоких оборотах произойдет разрушение двигателя (разнос)

Ограничитель максимально числа оборотов автоматически уменьшает подачу топлива, если обороты достигают предельного значения.

Дизельным двигателем сложно управлять. Грубое движение педалью не позволяет тонко регулировать подачу топлива, поэтому водитель, неизбежно, после нажатия на педаль, вынужден будет приотпускать ее, чтобы попасть в желаемый режим, это сильно затрудняет управление автомобилем. Для того, чтобы управление было более точным, ограничитель числа оборотов дополняется функциями регулирования минимального числа оборотов (холостого хода), а так же поддержания постоянного числа оборотов на заданом режиме движения. Таким образом, ограничитель числа оборотов становится всережимным регулятором. Всережимный регулятор предназначен для ограничения максимального числа оборотов, поддержание минимального числа оборотов, и для поддержания заданного числа оборотов на любом режиме.

Принцип действия всережимного регулятора основан на том, что центробежный автомат управляет рейкой топливного насоса, т. е. он вдвигает и выдвигает рейку в зависимости от числа оборотов.

Цикловая подача топлива зависит от положения рейки в топливном насосе. Рейка должна подчиняться нажатию на педаль газа. Для этого педаль связана с рейкой через сложную систему рычагов всережимного регулятора. Независимо от педали, рейка подчиняется центробежному регулятору, который в определенном диапазоне обеспечивает точный режим работы двигателя для каждого заданного положения педали.

Если обороты возрастают, то грузы центробежного автомата расходятся и давят на рычаги, которые задвигают рейку назад, и подача топлива уменьшается, обороты уменьшаются. Если обороты слишком сильно уменьшаются, то грузы сходятся и пружины снова задвигают рейку вперед, чтобы увеличить подачу топлива.

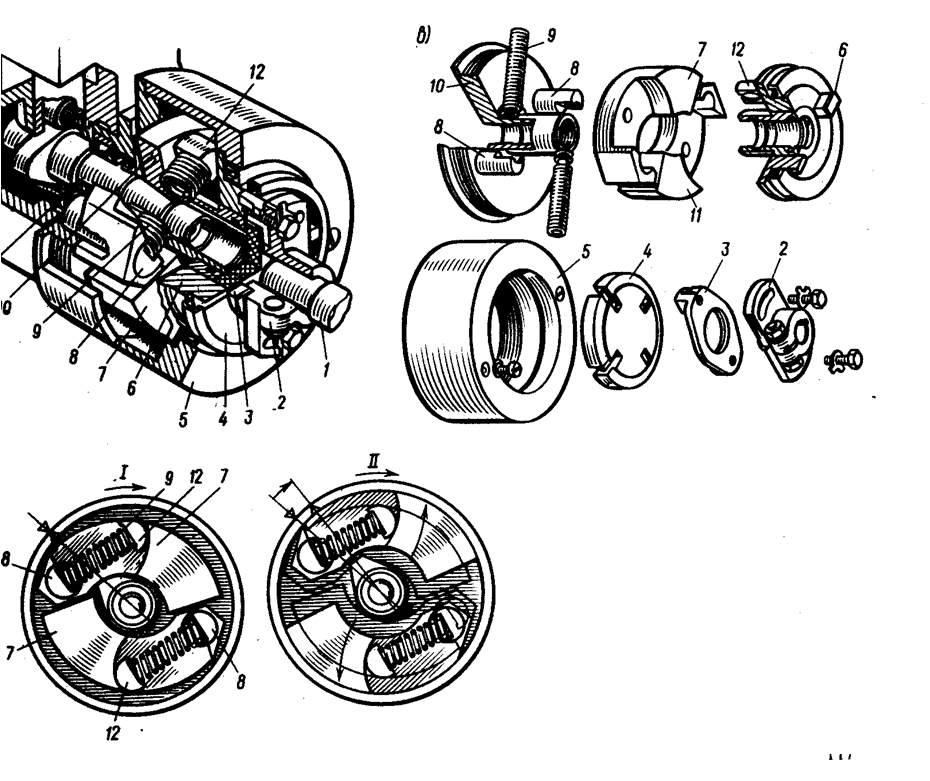

Муфта опережения впрыска

Топливный насос и двигатель работают синхронно, но связь между двигателем и топливным насосом не жесткая, а через муфту. Муфта позволяет автоматически изменять угол опережения впрыска при изменении числа оборотов.

В верхней мертвой точке такта сжатия достигается максимальное давление и температура воздуха. К этому моменту в цилиндре уже должно быть некоторое количество распыленного топлива, поэтому топливо надо начинать впрыскивать еще до прихода поршня в верхнюю мертвую точку, с опережением от 0 град до 7 градусов.

Угол опережения впрыска должен изменяться в зависимости от числа оборотов. Чем больше число оборотов, тем меньше времени получается на подачу топлива тем раньше нужно начинать впрыск. За этим и следит муфта опережения впрыска.

Цилиндрические детали, движущиеся возвратно-поступательно

Восстановление работоспособности пар первой группы. Нормальный зазор между деталями прецизионных пар восстанавливают перекомплектовкой деталей, заменой одной из деталей новой и электролитическим наращиванием одной из деталей (обычно охватываемой). Из перечисленных способов наиболее прост способ перекомплектовки, так как он не требует сложного оборудования и поэтому чаще применяется в условиях депо. На ремонтных заводах или в специализированных мастерских, имеющих большой ремонтный фонд деталей и соответствующее оборудование, целесообразнее пользоваться другими способами.

Способ перекомплектовки заключается в том, что изношенные детали различных пар после соответствующей сортировки и доводки спариваются заново. Технологический процесс состоит из следующих операций: отбора и сортировки деталей, доводки при надобности прецизионных поверхностей, спаривания деталей, обкатки спаренных пар.

При отборе и сортировке деталей все пары ремонтного фонда, т. е. пары с низкой плотностью, разукомплектовывают. Детали, негодные по внешнему состоянию, отбраковывают, а годные сортируют по диаметрам с разницей 0,002 мм.

Прецизионную поверхность охватывающей детали (гильзы, корпуса сервомотора регулятора, корпуса распылителя) доводят другим притиром (рис. 4.16). В патроне станка зажимают конец оправки притира. По мере износа притир разжимают, слегка ударяя по его торцу. С этой целью оправка 2 сделана конусной, а сам притир 1 разрезным. Разжимают притир настолько, чтобы деталь могла свободно перемещаться по нему. Доводочные работы с применением паст заканчивают после удаления с прецизионных поверхностей заметных на глаз дефектов. После этого доводку продолжают на чистом масле.

Перед спариванием детали подбирают так, чтобы обхватываемая деталь входила в отверстие обхватывающей детали на 1/5-2/5 своей длины. Для спаривания обхватываемую деталь (плунжер, иглу и т. п.) зажимают в патроне станка, а обхватывающую укрепляют в оправке. После пуска станка на поверхность обхватываемой детали наносят тонкий слой пасты; обхватывающую деталь постепенно надвигают на обхватываемую. Работа, связанная со спариванием деталей, требует от исполнителя большого терпения. Малейшая поспешность может свести на нет многочасовую работу, особенно в конце процесса спаривания, когда обхватывающая деталь уже полностью заходит на обхватываемую, но еще несколько заедает. С этого момента следует работать на старой пасте, имеющейся на поверхностях деталей, или применять более мелкую пасту (микропасту), а затем продолжать процесс на чистом масле. Спаривание деталей считается законченным, когда обхватываемая деталь, вынутая на 1/3 из обхватывающей, наклоненной к горизонту под углом 45°, будет плавно опускаться при любом повороте вокруг оси.

Окончательно детали спаренной пары доводят обкаткой на стенде в течение 30.40 мин. Качество выполненной работы проверяют интегральным методом.

Восстановление работоспособности пар второй группы. Пары этой группы ремонтируют теми же способами, что и прецизионные, но чаще прибегают к замене одной из деталей новой, к наращиванию изношенной поверхности одной из деталей хромированием или осталиванием, а в отдельных случаях к постановке дополнительной детали в отверстие охватывающей детали.

Процесс восстановления состоит из следующих операций:

1) доводки отверстия обхватывающей детали;

2) подгонки охватываемой детали;

3) спаривания деталей.

Задачей второй операции является пригонка новой, восстановленной или запасной детали по отверстию обхватывающей детали с таким расчетом, чтобы обеспечить наименьший допускаемый зазор между ними. Детали, поставляемые в запас, такие, как поршни сервомотора, золотниковые втулки или буксы регулятора частоты вращения и т.п., делаются с некоторым припуском по диаметру. Чтобы обеспечить соосность деталей, станочную обработку трущихся поверхностей двух охватываемых деталей, смонтированных на одной оси, ведут с одной установки и только после закрепления их на оси.

Доводочные притиры и пасты. Притиры для доводочных работ изготовляют из перлитного чугуна, бронзы или латуни в виде разрезных колец или втулок. Перечисленные материалы обладают высокой износоустойчивостью и шаржирующей способностью. Твердость притиров НВ 190.203.

Маневровые локомотивы

Топливная аппаратура дизеля

Топливная аппаратура должна обеспечивать: впрыскивание точно дозированной цикловой подачи топлива; качественное распыление топлива на всех эксплуатационных режимах дизеля, включая малые нагрузки и холостой ход; стабильные параметры процесса впрыскивания топлива и надежность в течение длительной эксплуатации. Прецизионные детали топливной аппаратуры изготовляют с большой точностью, а в сопряжениях допускают зазоры не более 2,0-3,0 мкм.

Топливная аппаратура дизеля ПД1М (рис. 19) сосредоточена в блоке, расположенном с левой стороны дизеля. Основой блока служит картер 6 топливных насосов, в котором на трех опорных подшипниках вращается кулачковый вал 9, имеющий шесть термически обработанных кулачков, смещенных относительно друг друга на 60° (соответственно порядку работы цилиндров). К кулачковому валу присоединен его приводной вал, получающий вращение так же, как газораспределительный вал, от коленчатого вала дизеля через систему из трех шестерен. В расточках картера над каждым кулачком перемещаются толкатели 10 с роликами, вращающимися на бронзовых осях. В корпусе толкателей запрессованы штоки, верхние концы которых подпирают хвостовики плунжеров топливных насосов. На выступах верхней части корпуса надеты внутренний и наружный стаканы, которые вместе с втулкой, входящей в кольцевой зазор между этими двумя стаканами, образуют лабиринт, предохраняющий нижнюю полость картера от просочившегося топлива.

Сверху над толкателями на корпусе картера установлены топливные насосы 5. В передней части блока размещены: регулятор 3 частоты вращения вала дизеля с его приводом 2 и электропневматическим механиз мом 7; регулятор 11 предельной частоты вращения; рукоятка 4 экстренной остановки дизеля. Регулятор предельной частоты вращения размещен на валу топливных насосов и в случае превышения допустимой частоты вращения коленчатого вала дизеля отключает топливные насосы. Привод регулятора частоты вращения дизеля осуществляется от переднего конца кулачкового вала через цилиндрическую и коническую пары шестерен. На блоке с боку по оси каждого топливного насоса имеются кнопки 7, предназначенные для отключения отдельных насосов. Топливо к насосам поступает из топливного коллектора.

Качество работы топливной аппаратуры во многом зависит от состояния прецизионных пар: плунжерной пары (плунжера и гильзы), нагнетательного клапана топливного насоса высокого давления (клапана и его седла) и распылителя форсунки (иглы и корпуса). Детали прецизионных пар тщательно подгоняют друг к другу, их разукомплектование не допускается. При недостаточной очистке топлива фильтрами твердые частицы, проходя вместе с топливом под высоким давлением и с большой скоростью через малые зазоры, изнашивают прецизионные пары, вследствие чего нарушается нормальная работа топливной аппаратуры и ухудшаются технико-экономические показатели дизеля.

В процессе технического обслуживания ТО-3 и текущего ремонта ТР-1 проверяют легкость перемещения реек насоса. На ТР-1, кроме того, проверяют регулировку топливных насосов на равномерность выхода реек. На ТР-2 топливные насосы снимают с дизеля для контроля состояния, на ТР-3 снимают с дизеля, разбирают, проверяют плотность плунжерных и клапанных пар, регулируют подачу топлива.

Рис. 19. Топливная аппаратура дизеля ПД1М: