что такое напуск в машиностроении

НАПУСК

Смотреть что такое «НАПУСК» в других словарях:

НАПУСК — НАПУСК, напуска, муж. 1. только ед. Действие по гл. напускать напустить в 1 знач. (спец.). Напуск воды в бассейн. 2. Свободно нависшая часть ткани поверх пояса, кушака. Кофточка с напуском. || Складки в нижней части широких мягких голенищ. Сапоги … Толковый словарь Ушакова

напуск — кант, напускание, полив Словарь русских синонимов. напуск сущ., кол во синонимов: 5 • кант (9) • нападение … Словарь синонимов

НАПУСК — НАПУСК, а, муж. 1. см. напустить. 2. Свободно нависающая часть одежды. Блузка с напуском. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

Напуск — I м. разг. 1. процесс действия по гл. напускать I 2. Результат такого действия. II м. 1. процесс действия по гл. напускать II 2. Результат такого действия; свободно нависающая поверх пояса часть одежды. отт. Складки в нижней части широких голенищ … Современный толковый словарь русского языка Ефремовой

Напуск — I м. разг. 1. процесс действия по гл. напускать I 2. Результат такого действия. II м. 1. процесс действия по гл. напускать II 2. Результат такого действия; свободно нависающая поверх пояса часть одежды. отт. Складки в нижней части широких голенищ … Современный толковый словарь русского языка Ефремовой

напуск — напуск, напуски, напуска, напусков, напуску, напускам, напуск, напуски, напуском, напусками, напуске, напусках (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

НАПУСК — способ полива, применяемый гл. обр. при культуре зерновых и трав. Имеется несколько видов Н. (дикий из поперечных борозд, по полосам из продольных борозд). При наиболее совершенном из них по полосам поле разбивается по направлению ската на полосы … Сельскохозяйственный словарь-справочник

напуск — н апуск, а … Русский орфографический словарь

напуск — Недопустимый к применению термин; см. Кант … Краткий толковый словарь по полиграфии

напуск — (2 м); мн. на/пуски, Р. на/пусков … Орфографический словарь русского языка

Припуски, допуски и напуски поковок в металлообработке

Припуск — это металлический слой необработанной заготовки, который требуется удалить при обрабатывании. После чего получается поковка с заданной конфигурацией и необходимыми качественными характеристиками покрытия. Вместе с ним во время металлообработке устраняются все повреждения и изъяны покрытия — царапины, выбоины, нагар.

Припуск бывает общим и операционным. Первый вид является слоем, который устраняется на протяжении исполнения всех технологических операций. Операционный слой убирается на протяжении одной обработки. Общий припуск равняется совокупности всех операционных.

Величина припускной прослойки напрямую влияет на окончательную стоимость продукта. Его завышенное значение потребует больших трудозатрат, расходования материалов, работы инструмента и электрической энергии. Для достижения заниженного потребуются более дорогие методы изготовления и высокая профессиональная квалификация работника, также здесь усложнится установка заготовки на режущем станке.

Допуск — это разница между допустимым высшим и низшим показателем габаритов. Он включает в себя несоответствия от номинального размера, способные образоваться из-за незаполненности полости ручья, недоштамповки по высоте, изнашивания основного ручья, изменения усадки при охлаждении поковочной детали, кривизны осей, овальной формы сечений.

Степени припусков и допусков поковок должны быть оптимальными. Они назначаются с учетом техоснащения ковки и точности поковок. Также при обработке производится соответствие ГОСТам кованых, штампованных и выкованных на гидравлических прессах поковок.

Припуски и допуски на штампованные изделия также зависят от:

Допуски также устанавливаются на:

Данные значения можно определить аналитическими расчетами или табличным методом по ГОСТу 7505-89 и с помощью справочных данных. Первая величина относится к стороне детали, а вторая — ко всему размеру поковки. Если заготовка обрабатывается с двух сторон, то значение припуска умножается на два.

Напуск — это металлическая прослойка на поверхности, располагающаяся поверх припуска. Его наличие обуславливается технологиями оптимизации конфигурации заготовки для упрощения условий ее изготовления, то есть присутствие напуска облегчает процедуру и позволяет получить деталь с нужными параметрами и формой. При обработке он удаляется в отходы при высверливании отверстий, отрезании лишних фрагментов. Либо остается в итоговом продукте в виде перемычек, штамповочных уклонов, радиусов закруглений. Уборка незначительных напусков обычно производится за один проход режущего станка, большие удаляются за несколько шагов.

ПРИПУСКИ, НАПУСКИ И РАЗМЕРЫ

ЗАГОТОВКА, ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Лекция 3. «Основные понятия о заготовках и их характеристика. Качество заготовок. Технологичность заготовок. Конструкционные материалы».

Заготовкой, согласно ГОСТ 3.1109—82, называется предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь.

Различают три основных вида заготовок: машиностроительные профили, штучные и комбинированные. Машиностроительные профили изготавливают постоянного сечения (например, круглого, шестигранного или трубы) или периодического. В крупносерийном и массовом производстве применяют также специальный прокат. Штучные заготовки получают литьем, ковкой, штамповкой или сваркой. Комбинированные заготовки — это сложные заготовки, получаемые соединением (например, сваркой) отдельных более простых элементов. В этом случае можно снизить массу заготовки, а для более нагруженных элементов использовать наиболее подходящие материалы.

Заготовки характеризуются конфигурацией и размерами, точностью полученных размеров, состоянием поверхности и т. д.

Формы и размеры заготовки в значительной степени определяют технологию как ее изготовления, так и последующей обработки. Точность размеров заготовки является важнейшим фактором, влияющим на стоимость изготовления детали. При этом желательно обеспечить стабильность размеров заготовки во времени и в пределах изготавливаемой партии. Форма и размеры заготовки, а также состояние ее поверхностей (например, отбел чугунных отливок, слой окалины на поковках) могут существенно влиять на последующую обработку резанием. Поэтому для большинства заготовок необходима предварительная подготовка, заключающаяся в том, что им придается такое состояние или вид, при котором можно производить механическую обработку на металлорежущих станках. Особенно тщательно эта работа выполняется, если дальнейшая обработка осуществляется на автоматических линиях или гибких автоматизированных комплексах. К операциям предварительной обработки относят зачистку, правку, обдирку, разрезание, центрование, а иногда и обработку технологических баз.

Припуск на механическую обработку— это слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали. Припуски назначают только на те поверхности, требуемые форма и точность размеров которых не могут быть достигнуты принятым способом получения заготовки.

Припуски делят на общие и операционные. Общий припуск на обработку — это слой металла, необходимый для выполнения всех необходимых технологических операций, совершаемых над данной поверхностью. Операционный припуск — это слой металла, удаляемый при выполнении одной технологической операции. Припуск измеряется по нормали к рассматриваемой поверхности. Общий припуск равен сумме операционных.

Размер припуска существенно влияет на себестоимость изготовления детали. Завышенный припуск увеличивает затраты труда, расход материала, режущего инструмента и электроэнергии. Заниженный припуск требует применения более дорогостоящих способов получения заготовки, усложняет установку заготовки на станке, требует более высокой квалификации рабочего.

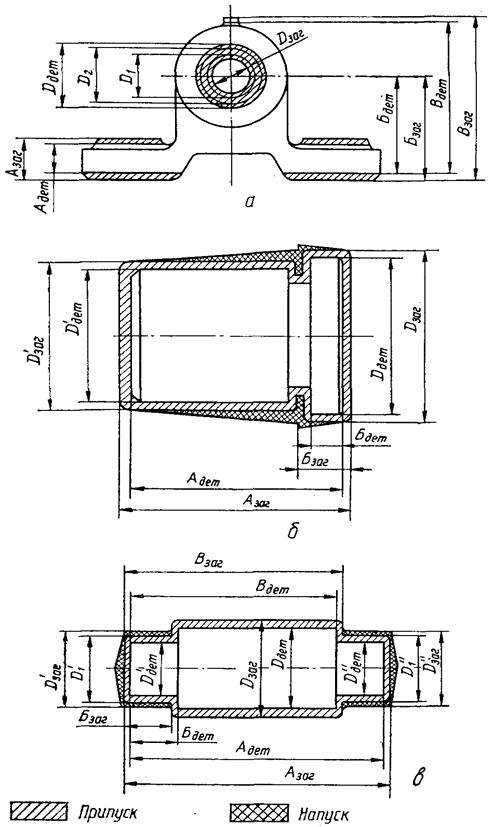

Рис. 3.1. Припуски, напуски и размеры корпуса подшипника (а), пробки (б) и вала (в):

Кроме того, он часто является причиной появления брака при механической обработке. Поэтому назначаемый припуск должен быть оптимальным для данных условий производства.

Оптимальный припуск зависит от материала, размеров и конфигурации заготовки, вида заготовки, деформации заготовки при ее изготовлении, толщины дефектного поверхностного слоя и других факторов. Известно, например, что чугунные отливки имеют дефектный поверхностный слой, содержащий раковины, песчаные включения; поковки, полученные ковкой, имеют окалину; поковки, полученные горячей штамповкой, имеют обезуглероженный поверхностный слой.

Действительный слой металла, снимаемый на первой операции, может колебаться в широких пределах, т. к. помимо операционного припуска часто приходится удалять напуск.

Напуск — это избыток металла на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий ее получения. В большинстве случаев напуск удаляется механической обработкой, реже остается в изделии (штамповочные уклоны, увеличенные радиусы закруглений и др.).

В процессе превращения заготовки в готовую деталь ее размеры приобретают ряд промежуточных значений, которые называются операционными размерами. На рис. 3.1 на деталях различных классов показаны припуски, напуски и операционные размеры. Операционные размеры обычно проставляют с отклонениями: для валов — в минус, для отверстий — в плюс.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Припуски и напуски. Технологические размеры и допуски.

Технология машиностроения.

Объектом ТМ является технологический процесс, а предметом — установление и исследование внешних и внутренних связей, закономерностей технологического процесса.

Производственный и технологический процесс.

Производственным процессом называют весь комплекс процессов организации, планирования, изготовления т.д., необходимых для превращения поступающих материалов и полуфабрикатов в готовую продукцию. Процессы, непосредственно связанные с обеспечением заданных параметров, называют технологическими. Под технологическим процессом (ТП) механической обработки детали понимают последовательное превращение исходной заготовки в готовую деталь путем механической обработки. Различают след виды ТП: 1) проектные. 2) рабочие. 3) единичные. 4) типовые. 5)групповые. 6) стандартные. 7) временные. 8)перспективные. 9)инновационные. Технологический процесс состоит из операций. Операция – это часть технологического процесса, выполняемая непосредственно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими. Технологическая операция состоит из переходов: технологических и вспомогательных. Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и обрабатываемой поверхности. Вспомогательный переход – законченная часть операции, которая не сопровождается изменением формы и размеров деталей (установка д., вкл/выкл станка, подвод/отвод инструмента, переключение подач). Операция является основой производственного планирования и учета. На основе операции определяются: трудоемкость, количество рабочих, оборудование, производительность площадей, себестоимость обработки деталей, календарное планирование и контроль производства.

Этапы ТП. Понятие операции.

1) Составление плана обработки. 2) Построение совмещенной схемы обработки. 3)изображение графа, размерных связей, производственных или опер-х размеров. 4) изображение исходных размеров. 5)выявление уравнений размерных связей и предварительное их решение. 6). 7)назначение экономически целесообразных допусков на обработку. 8)определение колебаний припусков. 9) расчет технологических размеров 10) разработка рекомендаций по совершенствованию ТП. Операция– законченная часть технологического процесса, выполняемая на одном рабочем месте до перехода к обработке следующей детали. Технологическая операция состоит из переходов: технологических и вспомогательных.

Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и обрабатываемой поверхности.

1. Установить деталь

2. Проточить поверхность 1.

3. Отвести, подвести резец.

4. Точить поверхность 2.

2,4 – технологические переходы, остальные – вспомогательные.

Вспомогательный переход – законченная часть операции, которая не сопровождается изменением формы и размеров деталей (установка д., вкл/выкл станка, подвод/отвод инструмента, переключение подач).

Припуски и напуски при обработке. Общий операционный припуск.

Припуск – понятие, относящееся к определенной поверхности, его измеряют по нормали к этой поверхности. Припуск отсчитывают на размер: на диаметр – двусторонний симметричный; припуск при обработке плоскости или торца – на линейный размер односторонний припуск.

Различают припуск: общий, операционный.Общим припуском Zобщ называют слой материала, удаляемый с заготовки в процессе ее механической обработки с целью получения готовой детали (заданной точности и качества!).

Операционным Zi припуском называют слой материала, удаляемый с заготовки во время операции для обеспечения заданной точности и качества.

i – порядковый номер порядковой операции.

Напуск-явление, вредное в машиностроении, но неизбежное в связи с несовершенством заготовительного производства. Величина припуска подлежит расчету, и на практике принято рассм-ть min значение припуска и max-ое. Z( min) либо подлежит расчету, либо выбирается по справочным данным с учетом след факторов: вид обработки, характер выполняемой операции, габариты обрабатываемой детали,физико-мех св-ва обработанного материала.

Припуски и напуски. Технологические размеры и допуски.

Припуск – понятие, относящееся к определенной поверхности, его измеряют по нормали к этой поверхности. Припуск отсчитывают на размер: на диаметр – двусторонний симметричный; припуск при обработки плоскости или торца – на линейный размер односторонний припуск.

Различают припуск: общий, операционный.Общим припуском Zобщ называют слой материала, удаляемый с заготовки в процессе ее механической обработки с целью получения готовой детали (заданной точности и качества!).

Операционным Zi припуском называют слой материала, удаляемый с заготовки во время операции для обеспечения заданной точности и качества.

i – порядковый номер порядковой операции.

Напуск-явление, вредное в машиностроении, но неизбежное в связи с несовершенством заготовительного производства.

Допуск-разность между наибольшим и наименьшим предельными значениями параметров(размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической точности или требований к изделию (продукту). Любое значение параметра, оказывающееся в заданном интервале, является допустимым.

Дата добавления: 2018-05-31 ; просмотров: 780 ; Мы поможем в написании вашей работы!

Припуск на механическую обработку

Припуск на обработку — слой, подлежащий снятию при превращении заготовки в деталь. Его размер соответствует разности габаритов детали и заготовки. Задают припуск на сторону.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Классификация припусков

По порядку обработки припуски дифференцируют на следующие виды.

По конфигурации выделяют односторонние, симметричные и асимметричные виды.

Методы определения

По методу определения припуски дифференцируют на три варианта.

К тому же существует два подхода к изменению размера припусков с ходом обработки, различающихся в зависимости от типа деталей.

В обоих случаях возможно применение и ассиметричных, и симметричных припусков.

Значение зависит от таких факторов, как материал, конфигурация, технология создания заготовки, требования к материалу, точность размеров, шероховатость поверхности.

Существует два метода определения припусков на механическую обработку.

ГОСТ содержат таблицы припусков для различных видов технологических операций и разных типов изделий, применяемые в первом методе.

К погрешностям для расчетно-аналитического метода относят:

То есть минимальное значение промежуточного типа определяется названными факторами. Ее вычисление для всех переходов позволяет установить изменение габаритов заготовки по ходу превращения ее в деталь.Расчет промежуточных припусков дает предельные размеры для всех технологических переходов производственного процесса.

В справочниках объясняется, как рассчитать припуск, приведены соответствующие формулы.При расчете всех типов для однопроходных работ основываются на размерах целевой продукции.

Предельные габариты после тонкого точения получают из суммы минимального предельного размера и наименьшего припуска на чистовое точение. Аналогичным методом вычисляют минимальные размеры по завершении чернового точения: из суммы минимального предельного размера и наименьшего припуска. Для получения максимальных габаритов требуется сложить минимальные с допусками. Общий наименьший припуск составляет сумма минимальных промежуточных, а наибольший – максимальных.

При многопроходных работах упругие отжатия компонентов технологической схемы почти отсутствуют ввиду малых сил на следующих проходах. Поэтому в данном случае наименьший припуск складывают с максимальными габаритами.

Для работ с собранными узлами в погрешностях учитывают также взаимное смещение деталей и погрешности сборки.Для штамповочных и литейных уклонов припуски увеличивают.

Дефектный слой отличается механическими свойствами, что обусловлено, в том числе, остаточными напряжениями. Размеры приведены в справочной литературе и зависят от производственной схемы. Причем его удаляют не во всех случаях. Это определяется методом получения заготовки. Так, данный слой оставляют в случае обработки абразивом. Для многих автомобильных деталей используют отлитые предметы с отбеленным слоем, увеличивающим износостойкость. Стальные поковки и штампованные предметы отличаются обезуглероженным слоем, сокращающим предел выносливости материала. Его удаляют путем механической обработки.

К тому же выделяют наклепный слой. Он формируется также на поверхности материала в результате обработки резанием. Его удаляют только частично, а именно верхнюю часть с нарушенной структурой. Это объясняется тем, что в случае дальнейшей термической обработки данный слой перейдет в исходное состояние, а без нее повысит износостойкость материала.

По завершении поверхностной закалки тоже рекомендуется сохранить верхний слой.Это объясняется снижением его механических свойств с возрастанием припуска.

К тому же величину дифференцируют для этапов обработки: на черновой закладывают большую часть общего типа. Обычно используется пропорция 60/40. В случае когда предполагается получистовой этап, применяют соотношение 45/30/25.

Для отдельной партии деталей значение припуска каждой из них случайно, так как определяется рядом произвольных факторов. В случае однопроходных работ на предварительно настроенных станках наблюдается явление копирования, обусловленное упругими деформациями компонентов системы. Оно состоит в прямой зависимости выдерживаемого размера от габаритов заготовки. То есть при наименьшем выдерживаемом размере получается деталь минимальных размеров, а использование наибольшего выдерживаемого размера дает максимальные габариты детали. Это объясняется соответствующей выдерживаемому размеру величиной отжатия, определяемой величиной припуска и силой резания. Ввиду того, что в реальных условиях наблюдаются колебания размеров заготовок и твердости их материала, припуски также различаются.

Исходя из невозможности точного задания, используют допуски. Причем для общего типа и размера используется один допуск. Для промежуточного он определяет предел колебаний припуска и габаритов.

Допуски на операционные габариты также важны. Их значение обусловлено влиянием на точность и сложность создания деталей. Так, при малых значениях возрастает вероятность получения брака ввиду неполного удаления дефектного слоя. К тому же повышается стоимость работ. При использовании большого допуска наблюдаются значительные колебания глубины резания для одной партии и, следовательно, размеров после текущего перехода. Кроме того, большие допуски усложняют настройку станка и работу.