что такое дсп в технологии

Производство ДСП (древесно-стружечных плит)

Древесно-стружечная плита (ДСП) — это популярный в настоящее время стройматериал. Такому успеху способствует внешний вид листов, некоторые характеристики, улучшенные в сравнении с древесиной, а также их относительная дешевизна. Среди улучшенных параметров ДСП выделяются следующие:

Именно эти характеристики и сделали листы ДСП одним из самых используемых в разных сферах материалов. К тому же производство ДСП является хоть и трудоёмким, но весьма прибыльным и рентабельным, ведь окупиться может в среднем за 1-1,5 года.

Что это такое?

ДСП — листовой композитный материал, произведенный путём прессованная древесных опилок и стружек при высоких температурах со связующим неминеральным веществом и введением различных добавок, которые необходимы в различных случаях для повышения тех или иных свойств получаемого листа. Производство данного материала достаточно дорогостоящее, но при текущих ценах на готовый продукт, за 1-2 года окупается приобретённое оборудование.

В зависимости от разных показателей существует несколько классификаций ДСП. Некоторые классификации приведены ниже.

Основные виды

В документации ГОСТа СНГ выделяют следующие характеристики для классификации:

Из чего производят ДСП

Для изготовления ДСП необходимы три составляющих: древесная сружка, связывающее вещество (чаще всего смола или производные формальдегида) и добавки для получения новых свойств.

Сырьё

В качестве сырья выступают различные отходы деревообработке, лесозаготовок и лесопилок. Сюда относятся такие виды:

Становится понятной важность и значение изготовления плит. Из отходов и лесоматериалов низкого качества получается материал, пригодный для производства изделий, долговечных и высокого качества, а стружечная и опилочная переработка повышает выход деревообработки до 90 %.

Связующее вещество

Чтобы древесные отходы склеивались между собой в смесь сырья необходимо добавить связующее вещество. Для первого прототипа листа ДСП воспользовались казеиновым клеем в 1887. И только через 46 лет пришли к использованию смол вместо клея в качестве связующего вещества. Первые смолы, которые начали применять в производстве — фенольная и карбамидная. Для производства плит ДСП, предназначенных для наружной облицовки, в качестве связующего используют карабамидоформальдегидные смолы, модифицированные меланином. При этом их атмосферостойкость будет низкой. Для получения ДСП с высокой атмосферостойкостью добавляли в древесное сырьё фенольные смолы или диизоцианаты.

Кроме них ещё были распространены такие смолы, как фенолокрезольные и ксиленолоформальдегидные. В итоге для ускорения процесса отвердения стали добавлять более концентрированные производные формальдегида и для реакции с ним едкий натр. При реакции едкого натра с производными формальдегида получается щёлочь и выделяется в атмосферу газ формальдегид. Поэтому для использования в производстве ДСП для мебели и отделки помещений они не годятся. Для снижения токсичности и выбросов в атмосферу от фенола и ксиленола отказались, и в ход идут смолы с меньшим объёмом образующейся щёлочи, или вообще без неё. В настоящее время есть такие экологичные смолы, которые выбрасывают в атмосферу не более 0,5 мг формальдегида на 100 г плиты. Также применяются слаботоксичные смеси, которые практически не несут вреда ни экологии, ни здоровью.

Специальные добавки

Применяются только для добавления листам ДСП особых характеристик. Зачастую объём подобных добавок составляет около 6–10 % от массы древесных частиц.

Характеристики, которые могут получить при производстве ДСП: огнеупорность, гидрофобность, повышение уровня прочности. Добавки, которые позволяют достичь перечисленных характеристик — антипирен, гидрофобизатор, антисептик.

Производство ДСП

Технология производства древесных плит состоит в смешивании древесного сырья с клейким агентом и прессовании под высоким давлением и температурой. Цикл производства помогает превратить некондиционную вязкую смесь в готовое изделие.

Оборудование

Технологический цикл изготовления ДСП основан на применении несложного и высокопроизводительного оборудования, представляющего собой единый комплекс. Применение высоких технологий на линиях производства не является обязательным, несмотря на то, что настройка и поддержка состояния непрерывного производства всех машин линии — задача непростая, которую нельзя решить стандартным способом.

В состав линии по производству плит ДСП входят:

При этом устройства работают на автомате, а управление качеством и поддержка системных настроек на заданном технологическом уровне происходят одновременно.

Технология изготовления

Технология производства ДСП — процесс достаточно трудоёмкий, однако при должной автоматизации не требует много внимания и контроля со стороны людей.

Сначала происходит переработка сырья. В неё входят такие этапы как: получение или выгрузка стружки; сортирование стружки по размеру; и очищение от примесей. В рамках первого этапа происходит анализ древесины на её фракцию: если мелкая, то она переходит дальше; иначе подвергается измельчению, после чего переходит дальше. Второй этап — сортирование стружки по размеру. Именно тут сепараторы разделяют на мелкие и крупные части и размещают их в разных ёмкостях. Для поверхностного слоя используется стружка и опилки мелкие, а также пыль шлифовальная. При этом внутренний слой содержит этих составляющих до 20 % от общей массы. После очистки от примесей полученная смесь переходит на вторую стадию.

Вторая стадия цикла — сушка полученной смеси. При этом стружку различных слоёв сушат раздельно, чтобы соблюсти нормы по влажности. Так, влажность итоговой смеси для внутреннего слоя должна быть в пределе 2—4 %, а для остальных слоёв — 4—6 %. При производстве плит обычно используют конвекционные сушки.

После того, как стружка просохла, начинается 3 стадия, во время которой стружка покрывается связующим веществом или смесью. Важно, чтобы каждая отдельная стружка была покрыта смесью для лучшего связывания в единый слой. При этом надо также рассчитывать правильный % связующего вещества, чтобы избежать перерасхода. Обе эти характеристики влияют на качество итоговой плиты.

Формирование из полученной вязкой массы формы древесной плиты. За это отвечают устройства для формовки, которые как раз и разделяют ковёр вязкой смеси на порции, из которых потом будут изготовлены листы ДСП. Тут главное, чтобы смесь была распределена равномерно как в длину, так и в толщину, иначе качество плиты будет ниже.

Далее порция следует к прессу. Там её спрессовывают при давлении, равном 30-40 кг/см2, и температуре 180–220 °C. При этом распространены 2 вида агрегатов: экструзионный и плоский. В результате прессовки получается почти готовый лист ДСП, однако ещё горячий.

Полученную плиту ДСП надо остудить в силу 2 причин. 1-ая — высокая температура после выхода из термопрессовочного агрегата, 2-ая заключается в разбеге по температуре и влажности между слоями, который весьма значителен. Так, разница во влажности может доходить до 7-10 %, что может вызвать внутренние напряжение, что при последующей обработке плиты горячей привести к деформации ДСП.

Поэтому далее следует стадия охлаждения и резки, во время которой лист ДСП остужается до такой температуры, при которой её удобно преобразовывать дальше. Зачастую, для охлаждения используют аппараты веерного типа.

После того, как плита охладилась, она по линии поступает сперва в устройство обрезки краёв, а потом и на шлифовальный станок. Устройство обрезки краёв уже приведёт ДСП плиту к заранее заданным размерам, а шлифовальный аппарат сделает поверхности плиты гладкими.

На этом процесс производства закончен. Далее плиты ДСП либо отправляются на покрытие защитными плёнками (ламинатной, шпоном, и другими), либо поступают на склад и в таком виде отправляются потребителям. Перед упаковкой ДСП сортируют по сортам.

Сертификат соответствия

В рамках отрасли есть 3 направления сертификации продукции, изготовленной производства ДСП проводится по трём направлениям:

Как делают ДСП: оборудование и технология изготовления

Среди практичных и многофункциональных древесных материалов особе место занимают древесно-стружечные плиты или попросту ДСП. Их изготовление может проходить как на больших деревоперерабатывающих заводах, так и в домашних условиях.

Предназначение

ДСП – это экологически чистый, простой в обработке, функциональный материал, к тому же высокотехнологичное альтернативное решение древесным массивам. Он задействуется для того, чтобы обшить стены, крыши, изготовить панели стен, создать настил под ковер или линолеум, пол, различные перегородки, изготовления самой разнообразной мебели, упаковывания, постройки ограждающих массивов, декора внутренних помещений. Какова технология производства ДСП? Как его изготавливают в домашних условиях? Рассмотрим эти вопросы далее в статье.

Из чего делают ДСП?

Основа производства древесно-стружечных плит – это процесс, в котором смешивают опилки со специальной клейкой массой и прессуют полученную смесь при большом давлении и высокой температуре. Большим достоинством изготовления ДСП является задействование лесопильных отходов.

Спрессованные плиты обладают хорошей прочностью, созданной смешением опилочной смеси с затвердевшим до состояния камня клеем (смолой). Для производства экологически безвредных видов материала используют клеевую массу минимальной токсичности.

Изготовление ДСП может происходить в некрупных масштабах производства. В целом ограничен лишь размер производимых плит, который должен составлять не более чем 50 х 50 сантиметров.

Производства ДСП в домашних условиях представляет собой тот же процесс, что и в масштабах промышленности, но в миниатюре. Все этапы, где должна быть задействована автоматизация, заменяются ручной работой.

Как делают ДСП в домашних условиях

Рассмотрим последовательность изготовления ДСП:

Ламинирование поверхности осуществляется в том же прессе для запекания, который используют при производстве необрезанных заготовок. Можно приобрести уже готовый специальный ламинат для ДСП, который можно определенным образом «припечь» к поверхности с помощью утюга. Такие покрытия благотворно влияют на внешний вид древесных плит, но не считаются полноценным слоем ламината.

Оборудование

Перед тем как делать ДСП, необходимо подготовить оборудование. Технология создания этого материала базируется на использовании элементарного и практичного оборудования, которое соединено в общую систему. Задействование самых технологичных устройств для изготовления древесных плит необязательно, но настраивать и поддерживать трудоспособность всей рабочей линии довольно непросто.

Перечень оборудования

В полный перечень оборудования для производства ДСП включены:

Работоспособность всего оборудования на крупном производстве обеспечивается автоматизировано. Качество работы контролируется при поддержании настроек механизма на нужном уровне.

Все оборудование для изготовления древесных плит, которое перечислено ранее, подойдет для работы, предполагающей, что в наличии имеется готовые исходные материалы.

Если при изготовлении ДСП в планах имеется использование собственного исходного материала, то комплектацию оборудования необходимо дополнить еще вспомогательной техникой, такой как станки для раскройки, рубительные механизмы, мельницы и строгальные станки.

Помимо всего прочего, в дополнительную технику, которая повысит технологичность изготовления древесных плит, включаются транспортеры, столы, оснащенные механизмами подъема, вентиляционные системы, необходимые, чтобы удалять пыль от шлифовки, сушильные камеры и транспортеры. Рассмотрим, как делают ДСП.

Технология изготовления

В состав древесных плит входит щепа, которая образуется в качестве отходов от производства дерева. За стандартный цикл работы нефункциональная масса превращается в готовые к использованию плиты.

Рассмотрим, как делают ДСП своими руками.

Последовательность изготовления

Ступени изготовления выглядят следующим образом:

Итак, мы рассмотрели, как делают ДСП. Шлифовать этот материал необходимо в качестве финального этапа в процессе изготовления. Именно от уровня и качества шлифования напрямую зависит, к какому сорту будет отнесено готовое изделие. ДСП первого сорта не должны иметь царапины, пятна, недостаточную шлифовку, волны на поверхности.

Необходимые параметры древесных плит контролируются как в течение производства, так и после того, когда ДСП уже готовы. Изготовленные листы хранятся в блоках, которые уложены на специальные поддоны из дерева – паллеты.

Процесс фрезеровки

Создание фигурных поверхностей изнутри и обрабатывание углов снаружи выполняется в процессе фрезеровки. Фреза – это резец, оснащенный зубцами, он имеет обычно любую правильную форму (например, конус или трапеция). Древесно-стружечные плиты требуется обработать по периметру всей толщины, что отличается от обработки более твердых материалов. Это необходимо, чтобы не появлялись случайные сколы.

Перед тем как начать фрезеровку, нужно подготовиться. Для этого требуется заранее выпилить контуры запланированных фигур с помощью лобзика или пилы. Обрабатывают обычно вручную или при помощи стационарного фрезера. Таким путем получаются отверстия в форме цилиндра и овала любого размера, что обеспечивает эстетичный вид готовой плиты.

В чем заключается процесс ламинирования ДСП

Рассматривая, как делают ДСП, остановимся более подробно на процессе ламинирования. Любая мебель, включая шкафы, гарнитуры для кухни любого класса, изготавливается из древесных плит, поверхность которых прошла специальный этап в обработке, была заламинирована особыми материалами, необходимыми для защиты изделия, а также создания более эстетичного вида. Эти изделия носят название ЛДСП или развернуто ламинированная древесно-стружечная плита.

Чтобы заламинировать изделие, необходимо нанести на его поверхность устойчивое покрытие, с помощью которого улучшается внешний вид, не требуется дополнительное обрабатывание.

Основные этапы процесса ламинирования древесных плит состоят в следующем:

Поверхность древесно-стружечной плиты перед тем, как ее заламинируют, должна быть аккуратно отполирована. Если останутся даже небольшие шероховатости и неровные места, это может привести к испорченности слоя ламината и, соответственно, продукция будет забракована. Процесс ламинирования своими руками в домашних условиях произвести высококачественно очень трудно, поэтому часто для последующего использования приобретаются уже обработанные, сделанные в промышленных условиях ЛДСП.

Древесно-стружечная плита ДСП: характеристики, виды, производство и история

Древесно стружечная плита дсп (правильное сокращение ДСтП, а общеизвестная аббревиатура официально относится к древесно-слоистому пластику) является конструкционным композитом, изготавливаемым горячим прессованием высушенных древесных частиц (в основном, стружки, а также технологичной щепы и опилок), смешанных с неминеральным связующим. О том, что такое плита ДВП, читайте в другой нашей статье.

Этот достаточно дешевый, прочный и удобный в использовании заменитель древесины в виде листового материала имеет широкое применение в строительстве, производстве мебели и отделочных материалов.

История создания ДСП

Прообразом современных ДСП была плита из древесной стружки, изготовленная Эрнстом Хаббардом в 1887 году. К тому времени уже выпускались плиты из переплетенных древесных волокон методом горячего прессования, без связующего. Хаббарду же пришла в голову мысль заменить волокна в плите древесными частицами, скрепив их казеиновым клеем. Прочность такой плиты, конечно же, оставляла желать лучшего, но сама идея создания дешевого материала для отделки интерьера и производства мебели из доступного «бросового» сырья была хороша. Ее подхватили предприимчивые немцы, которые сначала придумали оклейку плит шпоном, а затем высчитали оптимальное соотношение древесного наполнителя и связующего клея.

Но все-таки характеристики дсп не вполне отвечали предъявляемым требованиям, и поиск лучшей технологии продолжался. А когда в 1932 году Макс Химмельхебер по «наводке» американца Энтони попробовал применить фенольную (карбамидную) смолу вместо казеина, оказалось, что это именно то, что нужно. В 1936 году древесностружечная плита по новому «рецепту» запускается в экспериментальное производство в штате Айова, а несколько лет спустя в промышленное — в Германии.

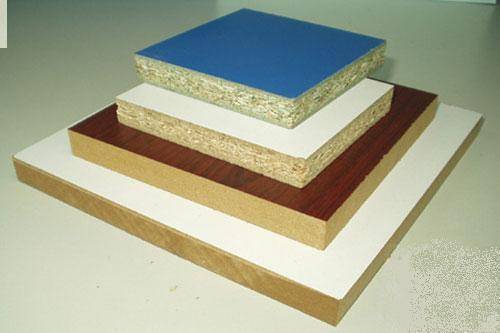

Вскоре после этого появились трехслойные ДСП, где на наружные слои шла мелкая стружка из ольхи, березы, сосны, ели, на внутренний пласт — более грубая. Сравнительно недавно стали изготавливать водостойкие плиты с парафиновыми добавками.

В России производство ДСП на промышленном уровне началось в 1957 году на закупленных в Англии линиях. Пятая часть продукции того времени шла на экспорт: за счет еловой и березовой стружки плита имела значительную прочность. Кроме того, благодаря натуральному отвердителю — лимонной кислоте — она была еще и экологичной.

С усовершенствованием технологий появилась возможность использовать малоценную древесину мягких пород, что привело к модернизации процесса производства и расширению сырьевой базы.

Технология производства ДСП

Изготавливается древесно стружечная плита дсп прессованием древесной стружки, скрепленной полимерной термореактивной смолой. В трехслойной плите средний слой состоит из более крупной стружки.

Наполнителем служат опилки и стружки из технологических дров, отходов деревообработки, лесопиления, из любой цельной малоценной и вторичной древесины, а в качестве связующего — клей на основе формальдегидной (мочевиноформальдегидной, фенолоформальдегидной) смолы. Гидрофобизирующие, антисептические и другие добавки упрочняют материал и увеличивают срок его службы.

Современные требования экологии, предъявляемые к материалам строительной и особенно мебельной промышленности, вынуждают производителей улучшать характеристики дсп — снижать процент вредных формальдегидных смол, используя безопасные для здоровья человека связующие.

Процесс создания ДСП включает несколько технологических этапов:

Переработка сырья

На рубительных машинах производится грубое измельчение кускового сырья в щепу, из которой на роторных станках изготавливается стружка. Что касается круглых лесоматериалов, то неделовая древесина очищается от коры, нарезается на метровые отрезки и проходит гидротермическую обработку в специальных бассейнах. Непосредственно из чурок на станках нарезается стружка или же сначала изготавливается щепа, а потом уже из нее — стружка. Ее геометрия определена технологией, размеры (длина, толщина, ширина) наперед заданы. Поскольку в середине плиты должны располагаться самые крупные древесные частицы, а снаружи — самые мелкие, стружка сортируется по фракциям.

После стружечных станков стружка поступает на дробилки (молотковые мельницы) для уменьшения ширины и сглаживания по толщине. Последнее особенно важно для плит, которые в дальнейшем подлежат ламинированию. Изготовленная и поступившая с деревообрабатывающих предприятий стружка хранится в бункерах.

Сушка стружки

По пневматическому транспортеру сырая стружка из бункера подается в сушильный комплекс. Поскольку требования к влажности внутреннего пласта жестче (2—4% по сравнению с общим показателем 4—6%), для сушки используются разные камеры. Обычно это сушилки барабанного типа, где стружка проходит «вихревую сушку» горячим воздухом. В циклонной установке высушенные излишне крупные частицы отделяются и возвращаются обратно на измельчение.

Осмоление

В камере смесителя непрерывного действия сухая стружка покрывается связующим, которое в дозированном количестве распыляется из форсунок. Это самый ответственный этап (и самый сложный), поскольку осмолена должна быть каждая стружка. Не покрытые смолой стружки не склеятся, а ее избыток приведет к плохому качеству плит. Осмоленная стружка транспортерами подается в формирующие машины.

Формирование ковра

Формирующими машинами осмоленная стружка ровным слоем укладывается в форму, образовывая ковер — непрерывную ленту заданной ширины и толщины. Для дальнейшего прессования его разделяют на пакеты. На старом оборудовании формируется трехслойные ковры с крупной стружкой внутри и очень мелкой — в наружных слоях. Это разделение четко видно на срезе ДСП. Стружечный ковер на современном оборудовании получается однослойным. Благодаря разделению стружки воздушным потоком обеспечивается постепенное изменение размера стружки от самого большого в середине до самого маленького снаружи. При этом слои на срезе не выделяются.

Прессование, охлаждение, обрезка ДСП

После уплотнения подпрессовщиком брикеты поступают в горячий пресс, где из них под воздействием тепла и давления формируются листы. Они или сразу, горячими обрезаются под заданный формат, или же после охлаждения. Чаще применяется холодная обрезка.

Кроме метода горячего прессования, существуют и другие технологии производства ДСП, использующие холодное, цельное и периодичное прессование.

Шлифование

После выдержки от 5 суток на промежуточном складе поверхности и торцы плит шлифуются на шлифовальных машинах, после чего продукция под названием шлифованное ДСП готова к отправке потребителю. А те плиты, которые подлежат облицовке, направляются на следующий участок.

Виды и характеристики ДСП

Существует два основных вида ДСП: шлифованные плиты и с покрытием. Второй вид, в свою очередь, представлен ламинированными, кашированными и шпонированными древесностружечными плитами. Что касается разновидностей, то их большое количество. Отличаются плиты способом изготовления, видом наполнителя (древесины), связующего, наличием и видом добавок, облицовки. Перед тем как выбрать дсп для определенных целей, следует изучить характеристики плиты. Имеет место следующая классификация:

Конструкция

Изготавливаются одно-, трех- и пятислойные плиты.

Марка

В зависимости от физико-механических характеристик ДПС маркируется П–А или П–Б. Первая марка превосходит вторую прочностью на растяжение и изгиб, меньшей шероховатостью поверхности, водостойкостью, более низким процентом деформации (коробления, разбухания).

Сорт ДСП

Наружный слой, уровень обработки поверхности

Мелкоструктурная поверхность подходит под облицовку полимерными материалами, обычная — для шпонирования, крупнозернистая — для использования в строительстве. По уровню обработки выделяется шлифованная ДСП и нешлифованная.

Класс эмиссии формальдегида

Это важнейший показатель с точки зрения экологии.

Водостойкость

Помимо того что у ДСП марки П–А степень деформации от воды на 11% ниже (22% против 33%), существует отдельный вид водостойкой плиты с парафиновой эмульсией или парафином, введенных в стружечную массу перед прессованием. Такая плита с показателем разбухания не более 15% подходит для изготовления мебели для эксплуатации в условиях повышенной влажности (ванные, кухни), столешниц, а также для специфических строительных работ.

Огнестойкость

Огнестойкие характеристики дсп приобретает после введения антипиренов.

Как выбрать ДСП

Речь здесь пойдет о необлицованных плитах. Руководствуясь нижеприведенными советами, вы узнаете, как выбрать дсп, какими критериями следует руководствоваться.