что такое биение на чертеже

Допуск биения

В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают переустановку обрабатываемого материала. В ходе смены позиций заготовки из-за погрешности закрепляющих механизмов и других факторов, возникают осевые биения обрабатываемой детали. Допуск биения наносится на чертеже в виде наклонной стрелки и цифрового значения указывающего величину отклонения.

Коленчатые валы, изготавливаемые для различных двигателей, предназначены для преобразования рабочего движения поршней во вращение главного силового элемента машины. По конструкции валы представляют собой относительно не жёсткую геометрическую форму данного типа детали, которая в свою очередь воспринимает большие переменные нагрузки, вызывающие такие виды допустимых деформаций как кручение и изгиб с последующим возвратом к исходной форме в состоянии покоя.

К наиболее важным техническим параметрам относятся параллельность осей, отклонение от круглости, допуски цилиндричности, допуск биения и многое другое.

Контроль параметров коленчатого вала достаточно, ответственный и трудоемкий процесс. Поэтому для контроля разного рода характеристик, применяют специальные приборы и стенды, а так же мерительные устройства с электронной индикацией и специальными датчиками.

Допуски формы и расположения

Любая технологическая операция может быть выполнена с определенной точностью, а значит размеры полученной в результате обработки детали не будут идеальными, они могут колебаться в некотором диапазоне. Для того, чтобы выполнить условия собираемости и обеспечить надежную работу детали в заданных условиях необходимо задать допустимый интервал, в который должен попасть итоговый размер. Этот интервал может регламентировать не только линейные или диаметральные размеры, но и форму или взаимное расположение поверхностей.

Допуски формы и расположения назначаются конструктором исходя из условий сборки и особенностей работы детали в механизме.

Виды допусков формы

Отклонения и допуски формы

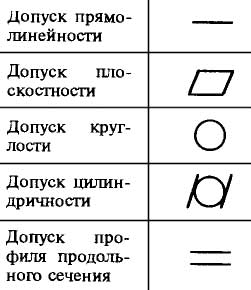

Различают следующие допуски на отклонения формы:

Допустимые отклонения обозначаются специальными символами.

Виды допусков расположения

Различают допуски месторасположения и допуски ориентации.

Отклонения и допуски расположения

Различают следующие виды допусков расположения:

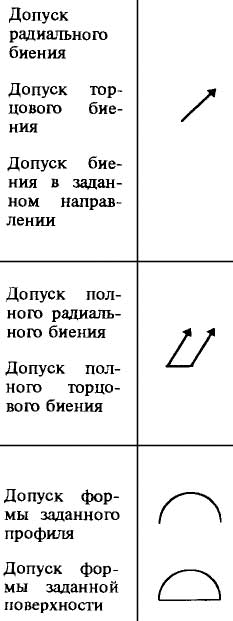

Эти допуски обозначаются символами.

Суммарные допуски

Существует несколько видов суммарных допусков формы и расположения.

Эти допуски обозначаются символами.

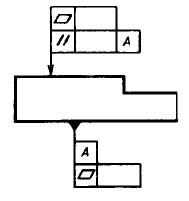

Обозначение допусков формы и расположения на чертежах

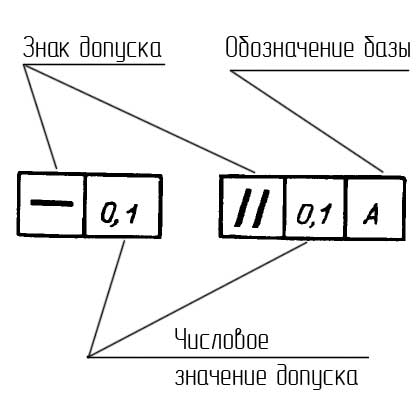

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

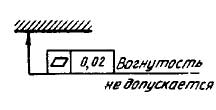

Перед числовым значение допуска могут указываться знаки:

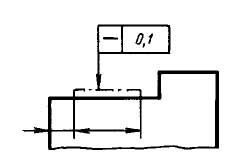

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

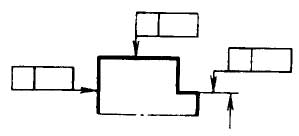

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

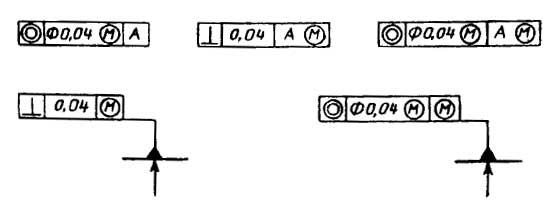

Зависимые допуски расположения обозначают следующим символом

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

Назначение допусков формы и расположения

Чем точнее изготовлена деталь, тем более точные инструменты потребуются для ее изготовления и контроля размеров. Это автоматически увеличит ее стоимость. Получается, что цена изготовления детали во многом зависит от требуемой точности при ее изготовлении. Это означает, что конструктор должен указать лишь те допуски, которые действительно необходимы для сборки и надежной работы механизма. Допустимые интервалы также должны быть назначены исходя из условий собираемости и работоспособности.

В ГОСТе 24643-81 указаны рекомендации по назначению допусков формы и расположения поверхностей

Числовые значения допусков формы

В зависимости от класса точности устанавливаются стандартные значения допусков формы.

Допуски плоскостности и прямолинейности

Номинальным размеров в данном случае считается номинальная длина нормированного участка.

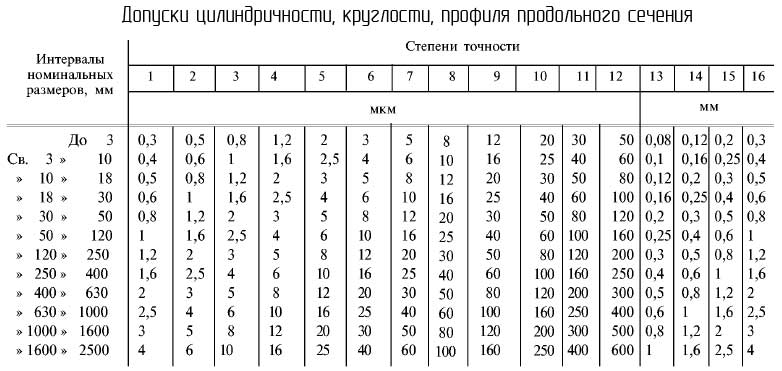

Допуски круглости, цилиндричности, профиля продольного сечения

Данные допуски назначаются в тех случаях, когда они должны быть меньше, чем допуск размера.

Номинальным размером считается номинальный диаметр поверхности.

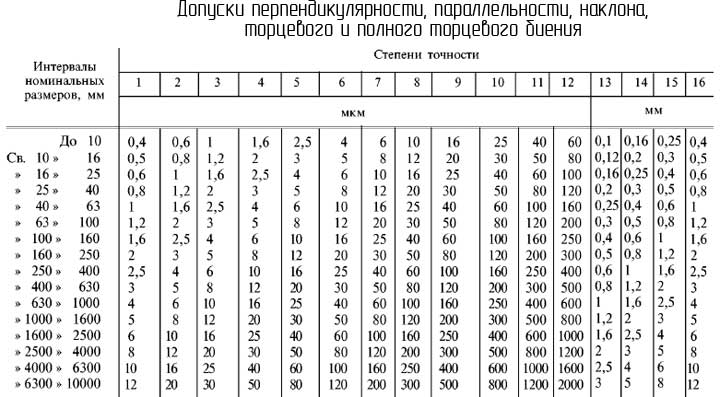

Допуски перпендикулярности, параллельности, наклона, торцевого биения

Номинальным размером при назначении допусков на параллельность, перпендикулярность, наклон понимается номинальная длина нормируемого участка или номинальная длина всей контролируемой поверхности.

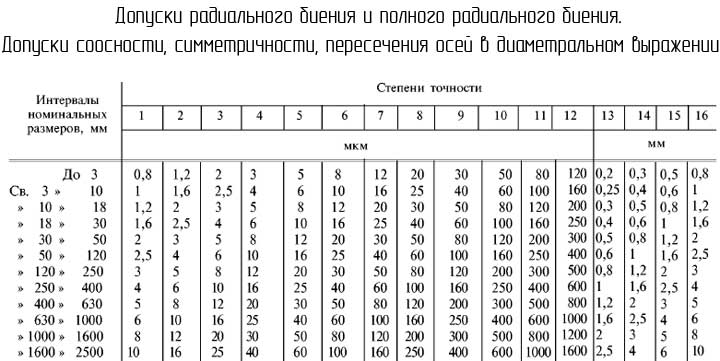

Допуски радиального биения, симметричности, соосности пересечения осей в диаметральном выражении

При назначении допусков радиального биения номинальным размером считается номинальный диаметр рассматриваемой поверхности.

В случае назначения допусков симметричности, пересечения осе соосности номинальным размером считается номинальный диаметр поверхности или номинальный размер между поверхностями, которые образуют рассматриваемый элемент.

Примеры указания на чертежах допусков формы и расположения поверхностей

(ЕСКД ГОСТ 2.308-79)

| Вид допуска | Указания допусков формы и расположения условным обозначением | Пояснение |

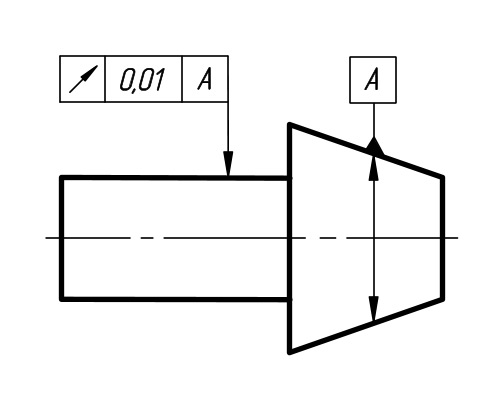

| 1. Допуск прямолинейности |  | Допуск прямолинейности образующей конуса 0,01 мм |

| Допуск прямолинейности оси отверстия Æ 0,08 мм (допуск зависимый). | |

| Допуск прямолинейности поверхности 0,25 мм на всей длине и 0,1 мм на длине 100 мм. | |

| Допуск прямолинейности поверхности в поперечном направлении 0,05 мм, в продольном направлении 0,1 мм. | |

| 2. Допуск плоскостности |  | Допуск плоскостности поверхности 0,1 мм. |

| Допуск плоскостности поверхности 0,1 мм на площади 100 ´ 100 мм. | |

| Допуск плоскостности поверхностей относительно общей прилегающей плоскости 0,1 мм. | |

| Допуск плоскостности каждой поверхности 0,01 мм. | |

| 3. допуск круглости |  | Допуск круглости вала 0,02 мм. |

| Допуск круглости конуса 0,02 мм. | |

| 4. Допуск цилиндричности |  | Допуск цилиндричности вала 0,04 мм. |

| Допуск цилиндричности вала 0,01 мм на длине 50 мм. Допуск круглости вала 0,004 мм. | |

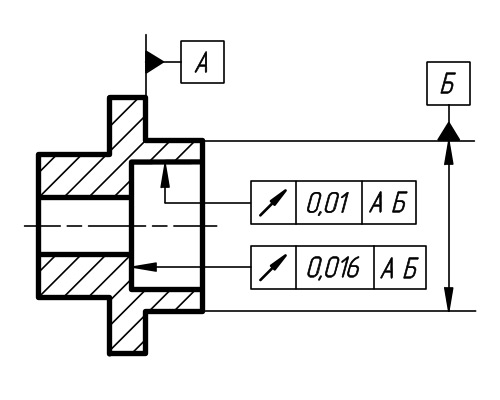

| 5. Допуск профиля продольного сечения |  | Допуск круглости вала 0,01 мм. Допуск профиля продольного сечения вала 0,016 мм. |

| Допуск профиля продольного сечения вала 0,1 мм. | |

| 6. Допуск параллельности |  | Допуск параллельности поверхности относительно поверхности А 0,02 мм. |

| Допуск параллельности общей прилегающей плоскости поверхностей относительно поверхности А 0,1 мм. | |

| Допуск параллельности каждой поверхности относительно поверхности А 0,1 мм. | |

| Допуск параллельности оси отверстия относительно основания 0,05 мм. | |

| Допуск параллельности осей отверстий в общей плоскости 0,1 мм. Допуск перекоса осей отверстий 0,2 мм. База – ось отверстия А. | |

| Допуск параллельности оси отверстия относительно оси отверстия А Æ 0,2 мм. | |

| 7. Допуск перпедикулярности |  | Допуск перпедикулярности поверхности относительно поверхности А 0,02 мм. |

| Допуск перпедикулярности оси отверстия относительно оси отверстия А 0,06 мм. | |

| Допуск перпедикулярности оси выступа относительно поверхности А Æ 0,02 мм. | |

| Допуск перпедикулярности оси выступа относительно основания 0,1 мм. | |

| Допуск перпедикулярности оси выступа в поперечном направлении 0,2 мм, в продольном направлении 0,1 мм. База – основание | |

| Допуск перпедикулярности оси отверстия относительно поверхности Æ 0,1 мм (допуск зависимый). | |

| 8. Допуск наклона |  | Допуск наклона поверхности относительно поверхности А 0,08 мм. |

| Допуск наклона оси отверстия относительно поверхности А 0,08 мм. | |

| 9. Допуск соосности |  | Допуск соосности отверстия относительно отверстия Æ 0,08 мм. |

| Допуск соосности двух отверстий относительно их общей оси Æ 0,01 мм (допуск зависимый). | |

| 10. Допуск симметричности |  | Допуск симметричности паза Т0,05 мм. База – плоскость симметрии поверхностей А |

| Допуск симметричности отверстия Т 0,05 мм (допуск зависимый). База- плоскость симметрии поверхностей А. | |

| Допуск симметричности оси отверстия относительно общей плоскости симметрии пазов АБ Т 0,2 мм и относительно общей плоскости симметрии пазов ВГ Т 0,1 мм. | |

| 11. Позиционный допуск |  | Позиционный допуск оси отверстия Æ 0,06 мм. |

| Позиционный допуск осей отверстий Æ 0,2 мм (допуск зависимый). | |

| Позиционный допуск осей 4-х отверстий Æ 0,1 мм (допуск зависимый). База- ось отверстия А (допуск зависимый). | |

| Позиционный допуск 4-х отверстий Æ 0,1 мм (допуск зависимый). | |

| Позиционный допуск 3-х резьбовых отверстий Æ 0,1 мм (допуск зависимый) на участке, расположенном вне детали и выступающем на 30 мм от поверхности. | |

| 12. Допуск пересечения осей |  | Допуск пересечения осей отверстий Т 0,06 мм. |

| 13. Допуск радиального биения |  | Допуск радиального биения вала относительно оси конуса 0,01 мм. |

| Допуск радиального биения поверхности относительно общей оси поверхностей А и Б 0,1 мм. | |

| Допуск радиального биения участка поверхности относительно оси отверстия А 0,02 мм. | |

| Допуск радиального биения отверстия 0,01 мм. Первая база – поверхность А. Вторая база – ось поверхности Б. Допуск торцевого биения относительно тех же баз 0,016 мм. | |

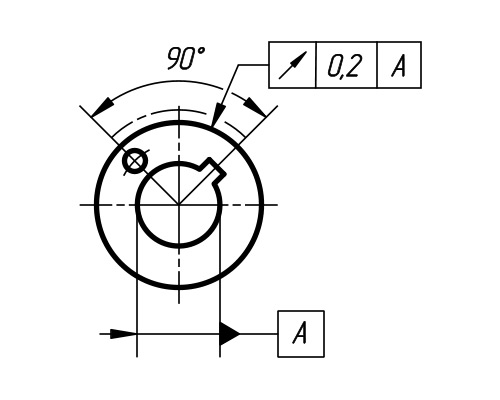

| 14. Допуск торцового биения |  | Допуск торцового биения на диаметре 20 мм относительно оси поверхности А 0,1 мм. |

| 15. Допуск биения в заданном направлении |  | Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса 0,01 мм. |

| 16. Допуск полного радиального биения |  | Допуск полного радиального биения относительно общей оси поверхностей А и Б 0,1 мм. |

| 17. Допуск полного торцового биения |  | Допуск полного торцового биения поверхности относительно оси поверхности 0,1 мм. |

| 18. Допуск формы заданного профиля |  | Допуск формы заданного профиля Т 0,04 мм. |

| 19. Допуск формы заданной поверхности |  | |

| 20. Суммарный допуск параллельности и плоскостности |  | Суммарный допуск параллельности и плоскостности поверхности относительно основания 0,1 мм. |

| 21. Суммарный допуск перпендикулярности и плоскостности |  | Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания 0,02 мм. |

| 22. Суммарный допуск наклона и плоскостности |  | Суммарный допуск наклона и плоскостности поверхности относительно основания 0,05 мм. |

1. В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении. Допускается указывать их в радиусном выражении, например:

В раннее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками

2. Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях чертежа следует приводить по аналогии с текстом пояснений к условным обозначениям допусков формы и расположения, прведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или проводить их конструкторские наименования. Допускается вместо слов «допуск зависимый» указывать знак

3. Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, конусообразности, бочкообразности, седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров)».

В технической документации, разработанной до 01.01.80, предельные значения овальности, конусообразности, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.