Цех дефростации что это

Дефростация или попросту разморозка продуктов — традиционный технологический процесс для приготовления быстрой еды, блюд кулинарии, кондитерских изделий и сдобы. Сама по себе дефростация замороженных разными способами мяса, рыбы, изделий из теста, полуготового хлеба, бульонов, овощей и фруктов никак не вредит изделиям, при условии соблюдения технологии, правил, температуры и порядка работы с дефрострированными полуфабрикатами.

В рамках статьи мы разберемся с общим понятием дефростации пищевой продукции, коснемся устройства промышленного оборудования для заморозки, расстойки, оттаивания.

Общее понятие дефростации

Дефростация — заморозка, соответственно, обратный процесс — размораживание. С этим все просто и понятно, если перевести на более простой язык. В каждой стране существует собственный свод правил, касающийся возможности заморозки, хранения в морозильных камерах и последующего использования подвергшихся дефростации сырья и полуготовых продуктов для приготовления пищи.

Важно понимать, что корректно размораживается только та еда, которая изначально была заморожена с соблюдением всех условий. Например, практически на 100% отлично выглядит, готовится и держит форму размороженное мясо, подвергшееся шоковой заморозке на промышленных предприятиях.

В магазинах сейчас всегда можно найти замороженные полуфабрикаты из птицы, всевозможные мясные котлеты и бургеры, тесто. Для дефростации такой бытовой замороженной продукции подойдет обыкновенная микроволновая печь, также когда есть время замороженные стейки свинины и говядины, например, неплохо и сравнительно быстро оттаивают на воздухе при комнатной температуре. Разумеется, когда речь о больших объемах, то будет сложно обойтись без специального дефростера — бытовые СВЧ-печи не помогут.

Для каких продуктов применяют дефростацию

Вряд ли для вас сюрприз, что дефростация выпечки — один из самых популярных способов ускорить производство кондитерских изделий. Полуготовая выпечка выпускается в одном цехе, а для ее доставки для дальнейшей обработки полуфабрикат подвергают заморозке. Хранится будущая основа торта после шоковой заморозки гораздо дольше, чем охлажденная, а размороженная практически ничем не отличается от свежеприготовленной.

Также очень удобны в длительном хранении в замороженном виде хлебобулочные изделия. Дефростация хлеба и расстойка теста в оборудовании часто используется в пищепроме и общепите. Булочки, батоны и прочее, без чего невозможно представить уличную еду и быстрое питание, готовится на 80% и быстро замораживается в определенных условиях. В морозильной камере при достаточной отрицательной температуре практически готовый хлеб способен сохраняться до 9 месяцев, зависит от состава теста. Такие полуфабрикаты выпекают в духовом шкафу, что создает у потребителей фастфуда ощущение свежеиспеченной хлебной корки с характерной хрустинкой.

Не только выпекаемые полуфабрикаты подходят для дефростации перед приготовлением, практически 100% мясопродуктов, и ассортимента в рыбном отделе можно надолго заморозить. Дефростация рыбы, к слову, происходит сравнительно быстро, быстрее, чем дефростация мяса в аналогичных условиях. Овощи и фрукты сложно заморозить так, чтобы не повредить структуру и витаминный состав плодов. Тем не менее, некоторые не особо сочные плоды часто замораживают, а в блюдах практически всегда используют не дефростируя до конца — оставляя легкую жесткость за счет застывших внутри кристаллов воды.

Виды дефростации для продуктов и ее технологические особенности

Технологические особенности дефростации для продуктов — это довольно обширная тема, которую очень сложно, да и не нужно, уместить в формат короткой статьи. Поэтому в этом блоке мы рассмотрим скорее общие правила дефростации, без привязки к конкретным типам замороженной еды.

Бизнесу, рассматривающему вариант использования дефростированных продуктов, стоит также учитывать, что замороженные продукты хранятся лучше свежих — меньше списаний и потерь без нарушения сроков годности и хранения. Заморозка, когда она правильная, и разморозка в рамках технологических рекомендаций производителя, позволяет использовать продукт спустя месяцы хранения в морозильной камере так, будто он совершенно свежий. Дефростация рыбы, теста, мяса и других продуктов однозначно может помочь предприятиям общепита в оптимизации расходов с заботой о конечном потребителе.

Технологии дефростации на фабриках-кухнях

Сегодня я хотел бы поговорить о дефростации сырья, которое мы закупаем для фабрик-кухонь и пищевых предприятий.

Мы всегда стремимся к снижению стоимости сырья, при этом наша задача — не навредить качеству выпускаемой продукции. Поэтому очень часто мы покупаем замороженное сырье (мясо, рыбу).

Теперь главное — не потерять качество и количество закупленного сырья при дефростации.

Что сейчас есть на рынке оборудования для дефростации? Микроволновая дефростация, воздушно-капельная, температурная и дефростация «как у всех».

Остановимся на каждой технологии.

Микроволновая дефростация на сегодняшний день — самый быстрый способ. Продукт дефростируется в минимальные сроки при электромагнитном воздействии на капельки воды — они разогреваются и быстро удаляются из продукта.

Да, это быстрый способ, но и самый затратный.

Во-первых, подобное оборудование не все могут себе позволить из-за высокой стоимости.

Во-вторых, при воздействии на продукт электромагнитных волн происходит денатуризация белка, что приводит к его свертыванию, а значит, к потерям качества сырья.

И, конечно, надо учитывать риски при использовании такого оборудования. Брикеты сырья должны быть идеально очищены от металла любого вида. Если в брикете окажется хотя бы небольшое количества металла, оборудование сгорит и вам его придется ремонтировать.

Воздушно-капельная дефростация — самый распространенный способ дефростации. О нем уже немало написано, но давайте напомним вкратце основные моменты.

Используя эту технологию, вы можете управлять потерями при дефростации, продукт при этом не теряет своих качеств. Принцип действия заключается в том, что в камеру подается влажный насыщенный пар, и при условии замкнутого пространства он замещает собой частички льда. Все структуры белка сохраняют свои свойства.

Этот метод не такой быстрый и требует построения как специальных камер, так и систем вытяжки и паровых генераторов.

В процессе температурной дефростации увеличиваются потери продукта. При использовании повышенной температуры качество и количество сырья заметно снижаются. Кроме воды, теряется и жидкость самого сырья.

Контролировать потери при температурной дефростации невозможно, не всего готовы к соблюдению большой длительности процесса, что приводит к использованию недофростированного сырья и ухудшению его качества.

Наконец, под дефростацией «как у всех» я подразумеваю использование моечной ванны с водой, в которую помещают замороженные брикеты.

Да, возможно, таким способом вы быстро дефростируете сырье, но не быстрее, чем при микроволновой дефростации. А если добавите горячую воду, то получите обратный эффект.

При соприкосновении замороженных брикетов с горячей водой, быстро размораживается лишь верхний слой сырья, внутрь тепло не проникает. Затем внешний слой начинает денатурироваться (вариться), происходит образование корочки, при этом само сырье еще далеко до полной дефростации. Оно получается тянущимся, резиновым, что не может понравиться покупателям.

Какой способ дефростации выбрать — решать вам. Определитесь, что для вас важно: качество или возможность управлять потерями.

При выборе того или иного вида сырья вы, в первую очередь, должны просчитывать затраты на дефростацию. Какой продукт вы производите, какое качество вам необходимо и какую выгоду вы хотите получить?

Главное — произвести правильные расчеты и определить, что для вас выгоднее.

Как размораживать сырье в общественном питании

Практически на любом пищевом производстве ежедневно дефростируют сырье:

Этому простому процессу, к сожалению, не придают особого значения. Хотя ошибки при осуществлении дефростации сырья могут быть причиной порчи пищевой продукции.

Рассмотрим процесс разморозки подробнее.

Размораживают сырье тремя основными способами:

Для разморозки каждого типа сырья в санитарных правилах есть свои требования:

Дефростация мяса говядины и свинины

Для разморозки мяса разрешено использовать только два способа:

Мясо категорически запрещено размораживать в воде или около плиты, т.к. это ускоряет развитие бактерий.

Дефростация курицы

Тушки птицы размораживают на воздухе, затем промывают проточной водой и укладывают разрезом вниз для стекания воды.

Стоит помнить, для обработки сырой птицы должен быть выделен отдельный разделочный стол.

Дефростация рыбы

Рыбу размораживают на воздухе или в холодной воде с температурой не выше +12 о C.

Рыбу осетровых пород и рыбное филе следует размораживать на воздухе.

Для контроля разморозки в общественном питании используется Журнал дефростации, это является планово-предупредительным мероприятием, для учета температуры и времени дефростации.

На поверхности сырья могут присутствовать:

Если размораживание проводить при повышенной температуре (+20-25°С), то к тому времени, когда оттает середина куска, на поверхности туши уже будет идти интенсивное размножение микробов.

Именно поэтому необходим контроль дефростации, с заполнением соответствующего журнала.

Понравилась статья? Поделись с друзьями!

Иван Александрович Позняков

Опыт: 13 лет

Эксперт по разработке и внедрению ХАССП в общественном питании.

Автор видеокурса по ХАССП.

Дефростация мяса

Что представляет собой процесс дефростации мяса?

Дефростация – это разморозка мясного продукта, которая активно используется в современной пищевой промышленности в целях получения возможности быстрее его обработать. Слово произошло от англ. «defrost», что в переводе означает «размораживать». В настоящее время для этой цели существуют специальные камеры дефростации, которые отличаются типом, модификацией, размерами и особенностями эксплуатации. При этом в них можно размораживать в разные виды мяса: птицы, свинина, говядина, баранина, козлятина и так далее.

Главные преимущества использования дефростеров для оттаивания мяса:

Дефростированное мясо поступает на гравитационный склад и активно используется для приготовления фарша, котлет, консервированной продукции (тушенки), полуфабрикатов, колбас и так далее. Чем современнее камера дефростации, тем быстрее и качественнее происходит процесс разморозки мяса, причем это же касается также потери веса. Современные машины способны разогреть мясо в течение 30-50 минут, благодаря чему возможно организовать непрерывное конвейерное производство, что необходимо при промышленных масштабах.

Особенности правильной дефростации мяса

В настоящее время проектируются и изготавливаются различные виды устройств для дефростации мяса. Это обуславливается, прежде всего, назначением машины, объемом перерабатываемого сырья, а также его видом (туши, полутуши, куски). Следует отметить, что размораживать мясо в машине можно разными способами: подогретым воздухом, паром и в жидкой среде, в зависимости от чего отличается и технология. К главным способам дефростации мяса относят:

Следует отметить, что наиболее эффективными машинами по разморозке мясных заготовок являются именно паровоздушные дефростационные камеры. Такие дефростеры позволяют спустя всего несколько часов получить свежую и готовую к дальнейшей переработке свинину, говядину, курятину, телятину и другое мясо.

Многие предприятия, связанные с переработкой мяса и мясной продукцией при модернизации существующих мощностей отдают предпочтение новым камерам – автоматизированным дефростерам. Такое оборудование позволяют выполнить полную разморозку в течение всего 12-36 часов, в зависимости от выставленной температуры и типа продукции. Такая камера дефростации мяса включает в себя следующие составные компоненты:

Современное оборудование открывает большие перспективы для тех, кто заинтересован в оптимизации своего производства, а также стремится улучшить показатели в плане качества разморозки. Единственное, чтобы установить действительно надежное и долговечное оборудование потребуется обратиться к опытным специалистам.

Проектирование и изготовление камер дефростации для мяса

Компания «Мастера Мясного Дела» на протяжении многих лет занимается изготовлением дефростеров, беря на себя выполнение всех необходимых работ и монтируя готовую систему «под ключ». Мы ответственно подходим к выполнению всех взятых на себя обязательств в рамках договора, гарантируя со своей стороны высокое качество и отличный результат. К основным достоинствам наших камер дефростации относят:

Микроволновая дефростация – что это?

Несмотря на то, что технология микроволновой дефростации мяса пришла в Россию уже давно, более 15 лет назад, для многих предприятий она остается terra incognita: кто-то слышал, что такое существует, но сам не видел. Кто-то не видел, но уже против. Кто-то вообще не слышал.

Эта статья имеет цель ответить на вопросы: что такое микроволновая дефростация? Как это работает? Как устроены микроволновые дефростеры? В каких случаях микроволновая дефростация является наиболее оптимальным выбором? Какие выгоды технология приносит предприятиям? Где в пищевой отрасли применяются микроволны, помимо дефростации?

Строго говоря, термин «микроволновая дефростация» не совсем укладывается в рамки классической технологии мяса, т.к. обычно под дефростацией (англицизм, синоним русского слова «размораживание») понимается процесс доведения сырья до плюсовых температур, при котором происходит фазовый переход – лед превращается в жидкость. Микроволновый метод не предусматривает нагрева мяса выше криоскопической температуры. Поэтому в англоязычном варианте применяют термин tempering, то есть отепление. Однако в России все-таки прижилось название «микроволновая дефростация», поэтому не вижу никакой причины не употреблять его в данной статье.

Задержавшись еще немного на терминологии, хочу устранить одно небольшое препятствие с которым иногда сталкиваются специалисты отрасли, желающие разобраться в вопросе применения микроволн для обработки пищевого сырья. Дело в том, что помимо названия «микроволновая дефростация», вы можете встретить словосочетания «СВЧ дефростация» и «высокочастотная дефростация». Объясняю: это одно и то же! Правда, термин «СВЧ» не совсем точно отражает суть процесса, т.к. больше относится к рабочей частоте 2450 МГц, а такая частота для промышленной дефростации сырья не применяется. Но, опять же, в силу наших национальных особенностей такое название встречается не так уж редко.

А вот термин «радиочастотная дефростация» (рабочая частота 27 МГц) обозначает совсем другой процесс, не связанный с микроволнами. Но поскольку этот узкоспециализированный метод практически не применяется в мясной промышленности, не буду сейчас на нем останавливаться.

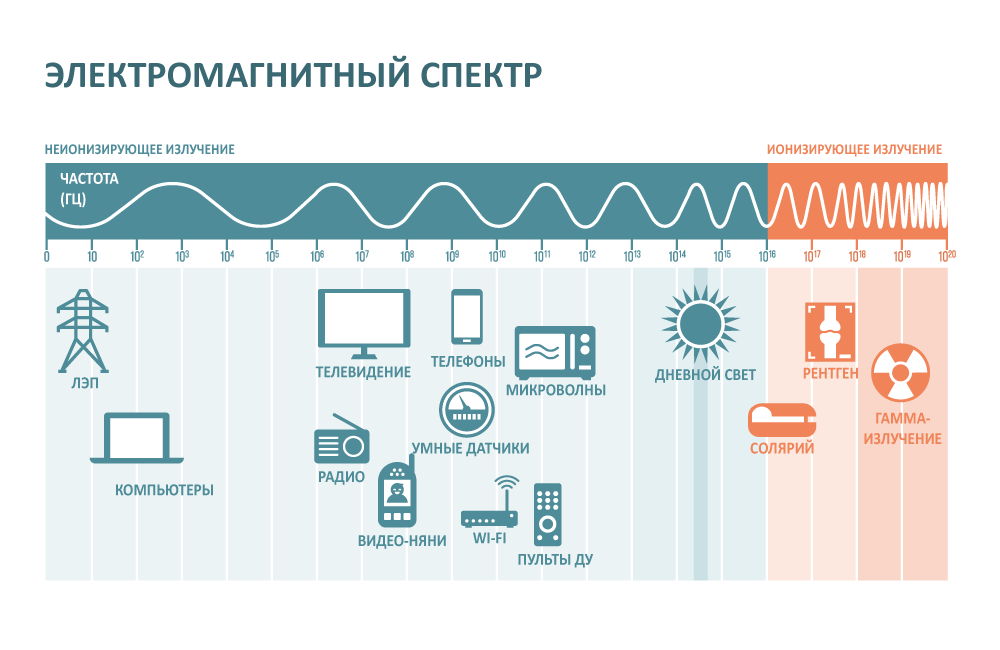

На данной иллюстрации с одной стороны видно, как возрастает передаваемая энергия в СВЧ-диапазоне по сравнению с радиочастотами, а с другой – как далеко находится СВЧ-диапазон от опасных частот ионизирующего излучения (рентгеновское, гамма-излучение).

Принцип действия

Микроволновая дефростация (МВ-Д) относится к объемным методам отепления, т.к. разогрев сырья идет одновременно по всему объему блока (куска). Этим МВ-Д выгодно отличается от других способов размораживания, при которых происходит только нагрев поверхности, а внутри блока температура повышается с большим опозданием, за счет естественного теплообмена.

Микроволны, проникая одновременно во все точки блока, воздействуют на биполярные молекулы сырья, заставляя их менять полярность с огромной скоростью (915 млн раз в секунду), что, в свою очередь, приводит к выделению большого количества энергии, превращающейся в тепло. Именно за счет этого отепление сырья происходит за считанные минуты – совершенно не достижимый результат для других методов дефростации. При этом разница температур по блоку весьма невелика, как правило, она укладывается в диапазон ±1 °С.

Разбег температуры связан с неоднородностью сырья и, соответственно, неравномерным «усвоением» микроволновой энергии частями блока, содержащими больше или меньше жира, воды, соединительной ткани и т.д.

Чем более гомогенно сырье, тем равномернее оно нагревается микроволнами.

Такая температура позволяет непосредственно после дефростации осуществлять следующие технологические процессы:

Устройство микроволновых дефростеров

По принципу действия все микроволновые дефростеры делятся на камерные (циклического действия) и тоннельные (непрерывного действия). В камерные МВ-Д сырье загружается порциями через открывающуюся дверь и через нее же выгружается после процесса. Мощность микроволнового излучения в камерных машинах ограничена 75-тью киловаттами, а производительность не превышает 1 т/час.

Камерная машина

В тоннелях сырье непрерывно подается на конвейерную ленту и, пройдя через рабочую камеру (иначе называемую – камера воздействия), также непрерывно выгружается с другой стороны.

Преимущество тоннеля заключается не только в большей производительности, но и в возможности организовать с помощью системы конвейеров автоматическую подачу сырья на дефростацию и такую же автоматическую транспортировку размороженного сырья к следующим в технологической цепочке машинам, например, к волчкам или куттерам.

Тоннельная машина

Мощность излучения тоннелей кратна 75-ти киловаттам (75,150, 225 и 300 КВт), а производительность может достигать 10 т/час (в зависимости от сырья и необходимой температуры).

Источником микроволн в обоих типах машин служат магнетроны – электровакуумные приборы, установленные в генераторах. Электрическая энергия в магнетронах преобразуется в волны частотой 915 МГц. Волны от генераторов передаются по волноводам к рабочей камере. Волноводы имеют строго рассчитанную конфигурацию, зависящую от расположения генераторов, и изготавливаются из специального сплава алюминия.

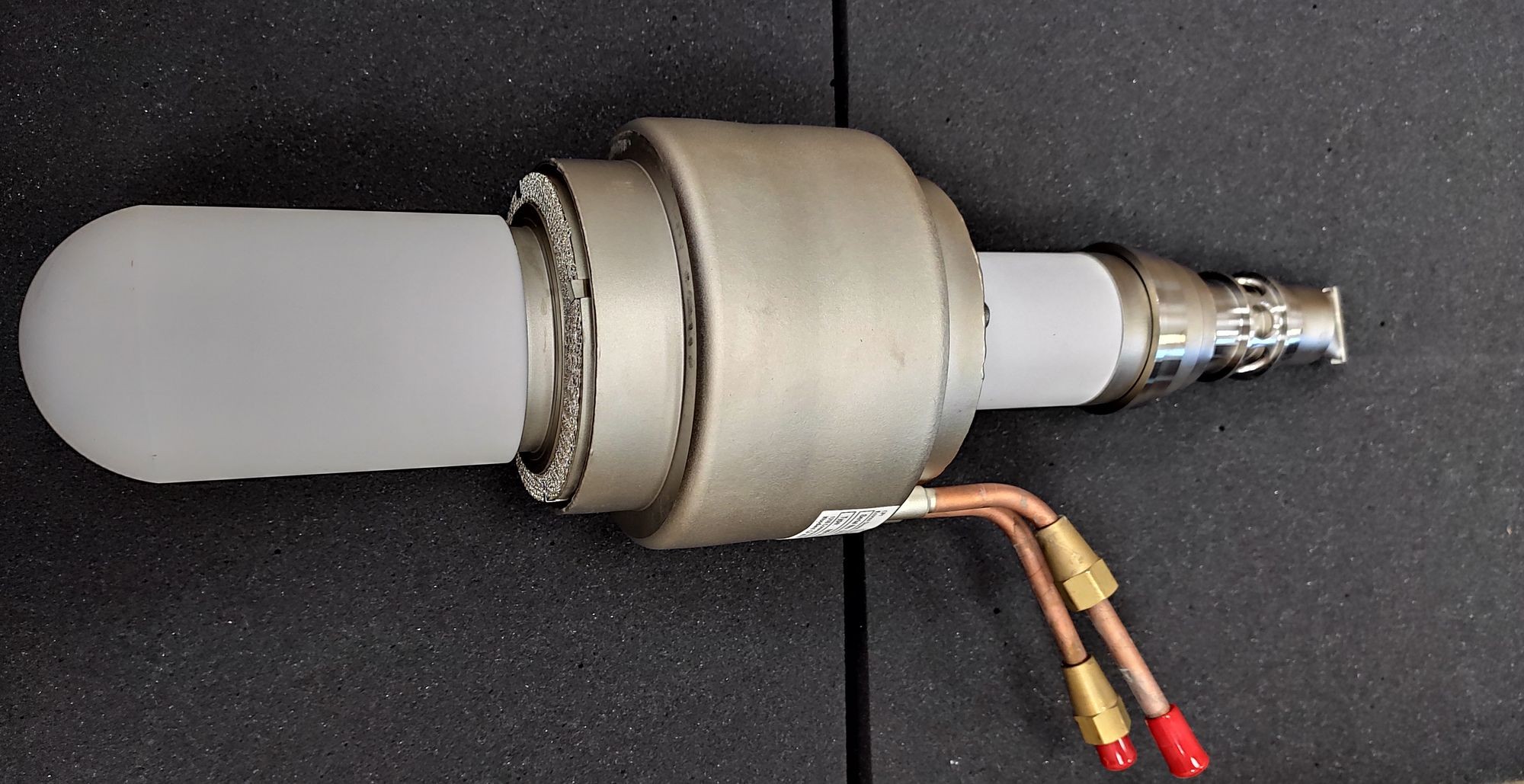

Магнетрон

Для справки. Магнетрон был изобретен еще в начале XX-го века, и хотя его конструкция в течение последующих нескольких десятков лет изменялась и совершенствовалась, принцип действия остается неизменным. Он основан на влиянии электрического и магнитного поля на траекторию движения электронов. Интересующиеся подробностями могут найти в интернете массу материалов об устройстве и работе этого интересного прибора. Для остальных скажем, что, по сути, промышленный магнетрон – это подобие большой и мощной радиолампы, состоящей из комбинированного корпуса (металл и керамика), анода, катода, резонатора и системы водяного охлаждения. Впервые для нагрева пищевых материалов магнетрон был использован в 1945 году американским инженером Перси Спенсером.

Генератор

Генераторы могут быть установлены по желанию клиента, как на одном уровне с самим тоннелем (рядом или за стенкой), так и на специальной платформе над тоннелем или на техническом этаже – для экономии площадей.

Генератор хорошо защищен от внешнего воздействия прочным корпусом из нержавеющей стали и системой датчиков безопасности, отключающих высокое напряжение и работу магнетрона при несанкционированном открытии двери. Эффективная система охлаждения защищает электронные компоненты генератора от перегрева.

Генераторы

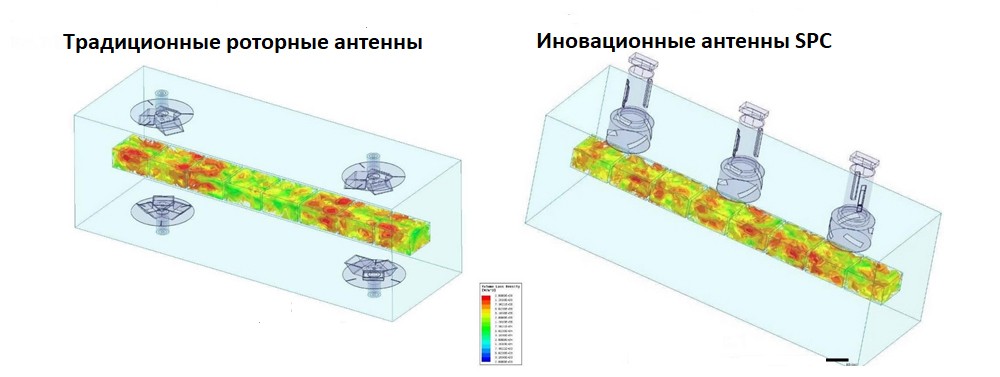

В рабочую камеру микроволновая энергия подается с помощью антенн двух видов. В более старых системах установлены роторные антенны, сверху и снизу рабочей камеры. За счет вращения роторные антенны «разбрасывают» волны по камере для более равномерного распределения. Такое устройство антенн имеет ряд недостатков, проявляющихся со временем в необходимости дорогостоящего ремонта не только самих роторных узлов, но и связанных с ними других компонентов машины.

Этих недостатков абсолютно лишены запатентованные американской компанией Ferrite антенные системы SPC, в которых отсутствуют механические части. Закручивание волн в них происходит с помощью поляризатора, а сами антенны устанавливаются только в верхней части камеры. При этом равномерность распределения энергии даже выше, чем в традиционных роторных системах.

Распределение энергии

Микропроцессорное управление позволяет задавать и контролировать параметры работы МВ-Д. Динамическая визуализация процессов дает возможность оператору в режиме реального времени отлеживать такие показатели как заданная и реальная мощность излучения, скорость конвейера, заполнение рабочей камеры продуктом и т.д.

Русскоязычный интерфейс очень удобен и понятен, управление машиной быстро осваивает даже не самый квалифицированный персонал. Однако для рядовых операторов доступны только основные функции: включение/выключение, пауза, изменение текущей мощности и скорости ленты без сохранения в памяти, режим мойки. Корректировка программ с сохранением возможно только после введения пароля технолога, а изменение и настройка технических параметров – после введения сервисного пароля. Предусмотрен и удаленный доступ через интернет для диагностики машины специалистами завода-изготовителя.

В системах Ferrite на экране также можно увидеть мощность отраженной волны – т.е. энергия не поглощенная продуктом. Измеряет обратную мощность специальный блок. Это позволяет правильно настроить программы дефростации и снизить потери электроэнергии, т.к. отраженная волна преобразуется в бесполезное тепло с помощью циркулятора – устройства, перехватывающего обратную волну и перенаправляющего ее в водяной контур, где микроволновая энергия превращается в тепловую и выводится во вне. Наиболее совершенные циркуляторы с цельнолитым корпусом и полностью медной системой охлаждения на сегодняшний день производит та же компания Ferrite. Их эффективность заметно выше и они не требуют замены раз в пять лет, как циркуляторы конкурентов.

Циркулятор

Кроме того, запатентованные циркуляторы Ferrite надежнее защищают магнетроны, а значит, продлевают срок службы этого не самого дешевого компонента.

Не все отраженные волны уходят обратно к генератору. Часть излучения движется из рабочей камеры к входу и выходу конвейера. Для того, чтобы предотвратить выход микроволн из тоннеля наружу с обеих сторон, к рабочей камере примыкают входная и выходная секции. Внутри корпусов этих секций из нержавеющей стали установлены пластиковые (т.е. проницаемые для микроволн) резервуары, через которые с помощью насоса постоянно прокачивается водяной раствор пропиленгликоля. Он поглощает микроволны, «прорвавшиеся» из рабочей камеры, и в виде тепла уносит их в систему водоохлаждения.

Остается сказать, что в зависимости от поставленных задач тоннель может иметь от одной до четырех рабочих камер и от одного до четырех генераторов. Причем, в большинстве случаев к одной рабочей камере может быть подсоединено до трех генераторов.

Применение микроволновой дефростации

1. Дефростация больших объемов сырья для непосредственной подачи его в волчки или куттеры при производстве фарша для колбасных изделий или полуфабрикатов.

2. Дефростация больших объемов куриного сырья при производстве фарша МДМ.

3. Перефасовка различных продуктов (части птицы, мясо крупный кусок, печень и т.д.) для продажи в розницу.

Микроволновая дефростация также может применяться для подготовки сырья к другим процессам – обвалке, жиловке, инъектированию… Однако для применения в таких процессах, требующих плюсовых температур, сырье после микроволновой дефростации, все-таки, требует передержки в течение 3-6 часов или интенсивного дополнительного отепления, например, в массажере-дефростере.

Если говорить о выгоде, которую приносит микроволновый метод дефростации предприятиям мясной промышленности, то, в первую очередь, необходимо отметить полное отсутствие потерь веса сырья при дефростации. Экономический эффект от этого свойства МВ-Д дает возможность окупить оборудование за год-полтора и в дальнейшем получать весомую прибыль! Даже скромный показатель потерь мясного сока в 5% от общей массы сырья при традиционной дефростации оборачивается десятками миллионов убытка в год.

Кроме того, к несомненным плюсам МВ-Д можно отнести:

Где еще применяются микроволновые установки?

Использование микроволновых установок в пищевой промышленности не ограничивается только дефростацией. Вот некоторые сферы их применения:

Американская компания Ferrite около 40 лет конструирует и производит микроволновые компоненты и комплексные системы для различных отраслей промышленности, науки, медицины и космической связи.

Ferrite Microwave Technologies в 1983 году преобразовалась в самостоятельную компанию из подразделения Raytheon Group, с 1948 года занимающуюся вопросами микроволновой энергии. Первоначально она сфокусировалась на производстве компонентов для микроволновых установок, использующихся в различных отраслях. К 1993 году в состав Ferrite вошли несколько компаний из бывших членов группы Raytheon, и в 1994 году начался выпуск промышленных микроволновых систем.

В 2003 году Ferrite приобрела промышленное подразделение компании Amana, и с этого момента производит машины для пищевой промышленности, каждый год совершенствуя их конструкцию.

В 2020 году Ferrite путем присоединения Mega Industries, Micro Communications и FXR Dummy Loads создает группу компаний Microwave Techniques LLC.

На сегодняшний день созданная Ferrite группа компаний является лидер ом своего сектора рынка по количеству внедренных инноваций и объему поставок. Весь ассортимент продукции выпускается исключительно в США с использованием компонентов ведущих производителей США, Европы и Японии.

Официальным представителем Ferrite в России и странах ЕАС c 2019 года является компания «Адопус-Консалт», имеющая большой опыт работы на рынке технологического оборудования для мясной промышленности.