кратность оборота сож что это

Расчет и обоснование предлагаемых нормативов образования отходов (стр. 2 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 |

Норматив образования отходов СОЖ на водной основе определяется по ориентировочным нормативам сбора отработанных сож от исходного количества его потребления и количеству воды, используемой для разбавления. Согласно «Сборнику удельных показателей образования отходов производства и потребления», М. 1999 г. [7] процент сбора СОЖ составляет 5%, плотность 0,975 кг/дм3.

Норматив образования отходов от исходного потребления 1 тонны масла, составит:

Но = 1 * 5/100 = 0,050 тонн на 1 тонну перерабатываемого сырья

По фактическим данным предприятия (см. Приложение 2), количество используемой СОЖ составляет 120 000,0 л/год, плотность 0,975 кг/дм3, разбавляется водой в пропорции 1/140.

Предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг (количество используемого масла) составит:

Q = 120 000,0 л * 0,975 кг/дм3 * 10-3 = 117,000 т/год * 140 = 16 380,0 т/год

Т. о., предлагаемый норматив образования отходов составит:

ПНо = 0,050 * 16 380,0 = 819,000 т/год

Предлагаемый норматив образования отходов смазочно-охлаждающей жидкости на водной основе, отработанной при металлообработке составляет 819,000 т/год.

Расчет предлагаемого норматива образования отходов эмульсии и эмульсионных смесей для шлифовки металлов отработанных, содержащих масла или нефтепродукты в количестве менее 15%, код по ФККО 3 61 222 02 31 4

Предлагаемый норматив образования отходов в среднем за год определяется на основе норматива образования отходов.

Расчет производится по формуле:

где: ПНо – предлагаемый норматив образования отходов в среднем за год; т/год;

Но – норматив образования отходов, т/год;

Q – предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг, относительно которых рассчитан норматив образования отходов.

Норматив образования отходов СОЖ определяется по ориентировочным нормативам сбора отработанных сож от исходного количества его потребления, согласно «Сборнику удельных показателей образования отходов производства и потребления», М. 1999 г. [7] процент сбора СОЖ составляет 5%, плотность 0,975 кг/дм3.

Норматив образования отходов от исходного потребления 1 тонны масла, составит:

Но = 1 * 5/100 = 0,050 тонн на 1 тонну перерабатываемого сырья

По фактическим данным предприятия количество используемой СОЖ составляет 4 000 л/год (см. Приложение 2), плотность СОЖ составляет 0,975 кг/дм3.

Предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг (количество используемого масла) составит:

Q = 4 000 л * 0,975 кг/дм3 * 10-3 = 3,900 т/год

Т. о., предлагаемый норматив образования отходов составит:

ПНо = 0,050 * 3,900 = 0,195 т/год

Предлагаемый норматив образования отходов эмульсии и эмульсионных смесей для шлифовки металлов отработанных, содержащих масла или нефтепродукты в количестве менее 15% составляет 0,195 т/год.

Расчет предлагаемого норматива образования отходов шлама шлифовального при использовании водосмешиваемых смазочно-охлаждающих жидкостей, код по ФККО 3 61 222 04 39 4

Предлагаемый норматив образования отходов в среднем за год определяется на основе норматива образования отходов.

Расчет производится по формуле:

где: ПНо – предлагаемый норматив образования отходов в среднем за год; т/год;

Но – норматив образования отходов, т/год;

Q – предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг, относительно которых рассчитан норматив образования отходов.

Норматив образования отходов шлама шлифовального определяется по средней норме образования отходов от количества обрабатываемой продукции, в соответствии со «Сборником удельных показателей образования отходов производства и потребления», М. 1999 г. [7] норматив образования отходов шлама шлифовального составляет в среднем 0,1 кг/т продукции в зависимости от норм выработки.

Соответственно, норматив образования отходов шлама от зачистки и шлифовки 1 тонны металлических изделий, составит:

Но = 1 * 0,1 * 10-3 = 0,0001 тонн на 1 тонну обрабатываемых изделий

По фактическим данным предприятия (см. Приложение 2), количество обрабатываемых металлических изделий составляет 8 600,0 тонн/год, соответственно:

Т. о, предлагаемый норматив образования отходов составит:

ПНо = 0,0001 * 8 600,0 = 0,860 т/год

Предлагаемый норматив образования отходов шлама шлифовального при использовании водосмешиваемых смазочно-охлаждающих жидкостей составляет 0,860 т/год.

Расчет предлагаемого норматива образования отходов песка, загрязненного нефтью или нефтепродуктами (содержание нефти или нефтепродуктов 15% и более), код по ФККО 9 19 201 01 39 3

Предлагаемый норматив образования отходов в среднем за год определяется на основе норматива образования отходов.

Расчет производится по формуле:

где: ПНо – предлагаемый норматив образования отходов в среднем за год; т/год;

Но – норматив образования отходов, т/год;

Q – предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг, относительно которых рассчитан норматив образования отходов.

Норматив образования песка, загрязненного нефтепродуктами, определяется в соответствии с «Методическими рекомендациями по оценке объемов образования отходов производства и потребления», Москва, 2003 г. [10]

Расчет выполнен на основании данных предприятия (см. Приложение 2).

По фактическим данным предприятия объем материала, используемого для засыпки проливов нефтепродуктов, составляет 0,005 м3/год, плотность песка составляет 1,35 т/м3, коэффициент, учитывающий количество нефтепродуктов, впитанных при засыпке проливов 1,35 (по протоколу КХА содержание нефтепродуктов составляет 22,56%), Ki загр = 1,2256

Норматив образования отходов песка, для устранения одного пролива нефтепродуктов, составит:

Но = 0,005* 1,35 * 1,2256 = 0,008273 ≈ 0,0083 тонн на объем выполняемых услуг

Предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг (устранение проливов нефтепродуктов) по фактическим данным количество проливов нефтепродукта в среднем за год составляет 10, соответственно:

Т. о., предлагаемый норматив образования отходов опилок и стружек, загрязненных нефтью или нефтепродуктами составит:

ПНо = 0,0083 * 10 = 0,083 т/год

Предлагаемый норматив образования отходов песка, загрязненного нефтью или нефтепродуктами (содержание нефти или нефтепродуктов 15% и более) составляет 0,083 т/год.

Расчет предлагаемого норматива образования отходов обтирочного материала, загрязненного маслами (содержание масел менее 15%),

код по ФККО 9 19 204 02 60 4

Предлагаемый норматив образования отходов в среднем за год определяется на основе норматива образования отходов.

Предлагаемый норматив образования отходов в среднем за год определяется на основе норматива образования отходов.

Расчет производится по формуле:

где: ПНо – предлагаемый норматив образования отходов в среднем за год; т/год;

Но – норматив образования отходов, т/год;

Q – предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг, относительно которых рассчитан норматив образования отходов.

Расчет выполнен на основании данных предприятия (см. Приложение 2).

Обтирочный материал использую слесари-ремонтники, По фактическим данным предприятия норма выдачи 0,0005 т в смену. Масса ветоши увеличивается за счет сорбции масел (согласно протоколу КХА содержание нефтепродуктов составляет 7,54 %), Ki загр = 1,0754

Соответственно, норматив образования отходов за одну смену, составит:

Но = 0,0005 * 1,0754 = 0,0005377 ≈ 0,00054 тонн на 1 смену

Предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг (количество смен) по фактическим данным предприятия количество смен составляет 250 смен/год, соответственно:

Т. о., предлагаемый норматив образования отходов составит:

ПНо = 0,00054 * 250 = 0,135 т/год

Предлагаемый норматив образования отходов обтирочного материала, загрязненного нефтью или нефтепродуктами (содержание нефти или нефтепродуктов менее 15%) составляет 0,135 т/год.

Расчет предлагаемого норматива образования отходов тары из черных металлов, загрязненной нефтепродуктами (содержание нефтепродуктов менее 15%), код по ФККО 4 68 111 02 51 4

Предлагаемый норматив образования отходов в среднем за год определяется на основе норматива образования отходов.

Расчет производится по формуле:

где: ПНо – предлагаемый норматив образования отходов в среднем за год; т/год;

Но – норматив образования отходов, т/год;

Q – предлагаемый годовой объем выпускаемой продукции, перерабатываемого сырья, выполненных услуг, относительно которых рассчитан норматив образования отходов.

Количество образующихся отходов от растаривания сырья определяется по количеству растариваемого сырья и весу тары, в соответствии со «Сборником методик по расчету объемов образования отходов, С-Пб 2000 г. [6]

Расчет выполнен на основании данных предприятия (см. Приложение 2).

Расчет представлен в таблице 3.11

Расчет предлагаемого норматива образования отходов тары из черных металлов, загрязненной нефтепродуктами (содержание нефтепродуктов менее 15%)

Годовой расход материалов, т/год (Qi)

Вес единицы материалов в таре, т (Mi)

Годовое кол-во тары, шт/год

Вес пустой тары, тонн на ед. растариваемого материала (Но)

Технология замены и утилизации смазочного состава

Промывка оборудования и системы подачи (при полной замене СОЖ).

При необходимости полной замены смазывающе-охлаждающей жидкости перед последним запуском оборудования добавьте в резервуар системный очиститель «OILCOOL XR» в количестве 1 – 3% от ее объема (в зависимости от степени загрязнения*) и продолжайте работу в штатном режиме. Продукт не нарушает технологические параметры металлообработки, безопасен для уплотнительных материалов, не вызывает коррозии углеродистых и легированных сталей, медных сплавов, алюминия и цинка.

Для предотвращения блокировки системы подачи периодически проверяйте фильтры и сливные отверстия.

После 8 – 24 часовой выдержки в системе смесь СОЖ и очистителя полностью слейте и утилизируйте в установленном порядке. Резервуар тщательно промойте водой и залейте в него свежеприготовленную эмульсию.

*При очень сильном загрязнении системы рекомендуется сочетание химического и механического способов очистки.

Приготовление СОЖ

На производстве должны быть разработаны технологические инструкции по приготовлению СОЖ для разных материалов и видов обработки: свойства рабочей эмульсии напрямую зависят от ее концентрации.

4.1. Как разводить концентрат СОЖ водой: пропорции

При приготовлении СОЖ для металлообработки из кон рекомендованная концентрация эмульсии составляет:

4.2. Как разбавить концентрат СОЖ при приготовлении эмульсии

При приготовлении эмульсии из кон необходимо соблюдать следующие правила:

4.3. Как разбавлять СОЖ в процессе эксплуатации

В процессе металлообработки из-за интенсивного испарения воды происходит сгущение СОЖ. Разбавлять ее нужно 1% эмульсией (разводить рабочую эмульсию чистой водой нельзя – это может стать причиной расслоения).

Утилизация смазочно-охлаждающей жидкости (СОЖ)

В настоящее время в промышленном производстве широко применяются смазочно-охлаждающие жидкости (СОЖ). Каждый из видов охлаждающей жидкости имеет свой срок использования, после которого они заменяются.

Смазочно-охлаждающие жидкости на основе воды становятся средой обитания для всевозможных грибков, бактерий и других микроорганизмов.

Это означает, что отслужившие свой срок службы СОЖ должны утилизироваться согласно природоохранным нормам.

на водной основе, как правило, содержат в себе 4% органических соединений и рассматриваются как загрязнения при сбросе их на водоочистительные сооружения или в естественные водоёмы без предварительной дорогостоящей подготовки.

Обычные методы очистки можно применить не всегда для различных видов смазочно-охлаждающих жидкостей, применяемых в промышленном производстве. Предельно допустимые концентрации загрязнений в утилизируемых смазочно-охлаждающих жидкостях на водной основе определяются федеральными подзаконными актами.

Исходя из выше сказанного каждое предприятие, использующее в своей работе СОЖ, должно сделать правильный выбор метода утилизации смазочно-охлаждающих жидкостей (СОЖ), отработавших свой ресурс.

Существует несколько методов утилизации смазочно-охлаждающих жидкостей (СОЖ)

В любом случае при выборе метода утилизации нужно учитывать объемы утилизируемых смазочно-охлаждающих жидкостей (СОЖ), свои собственные технические и финансовые возможности, возможные технические ограничения при применении каждого из методов утилизации.

Как показывает практика, в случае если на промышленном предприятии образуется небольшой объем отработанных СОЖ (не более 4 м3/неделю), создание собственных очистных сооружений для переработки или утилизации смазочно-охлаждающей жидкости нецелесообразно, и в этом случае проще и дешевле заключить договор с Сервисной компанией по утилизации отходов

, профессионально занимающейся утилизацией промышленных отходов. Любое предприятие всегда заботится о снижении расходов на утилизацию. Только ваш правильный выбор позволит уменьшить Ваши расходы.

Сервисная компания по утилизации отходов

окажет вам необходимую помощь в утилизации смазочно-охлаждающей жидкости (СОЖ).

Наша работа строится на:

Наша компания имеет все необходимые государственные лицензии, выданные Федеральной Службой по Экологическому, Технологическому и Атомному Надзору, на право сбора, обезвреживания, транспортировки, размещения и утилизации бытовых и промышленных отходов. Имеющееся у нас оборудование для сбора и утилизации отходов жизнедеятельности человека и отходов производства всех видов и классов опасности имеет санитарно-эпидемиологическое заключение, подтверждающее соответствие его нормам законодательства.

Контроль СОЖ в процессе эксплуатации

Периодичность мониторинга водосмешиваемых СОЖ регламентирует ГОСТ 12.3.025-80 (в зависимости от условий эксплуатации, но не реже одного раза в неделю). При эксплуатации эмульсии из концентрата СОЖ OILCOOL CLEANLINE обязательному контролю подлежат следующие показатели.

| Показатель | Метод определения | Норма |

| Внешний вид | Визуально | От прозрачного до полупрозрачного цвета с желтым или коричневым отенком |

| Запах | Органолептически | Специфический, не раздражающий |

| Концентрация | Рефрактометрический, титрование | Выбранная технологически |

| Водородный показатель (рН) | ГОСТ 6243 | 8 – 10 |

| Коррозионная агрессивность к черным металлам | ГОСТ 6243 | Выдерживает |

| Механические примеси (%), не более | ГОСТ Р 50558 | ГОСТ Р 50558* |

| Инородные масла (%), не более | ГОСТ Р 50558 | ГОСТ Р 50558* |

| Биопоражение (КОЕ/мл) | ТТХ-тест | 105 |

*Норма устанавливается для конкретного вида металлообработки.

5.1 Измерение концентрации СОЖ

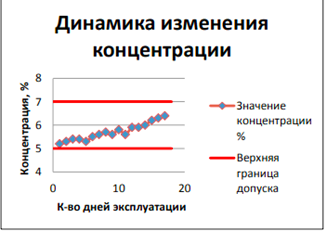

Концентрация СОЖ требует ежедневного контроля, поскольку напрямую влияет на технологические свойства рабочей эмульсии.

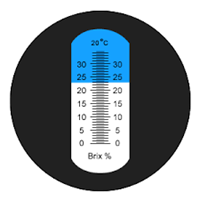

В условиях производства наиболее удобный способ определения концентрации СОЖ – измерение коэффициента преломления (рефракции) рабочей эмульсии рефрактомером.

Коэффициент рефракции СОЖ зависит не только от ее концентрации, но и от температуры. Поэтому перед каждым измерением необходимо делать калибровку рефрактометра: нанести на призму воду, которая применялась для приготовления СОЖ, и через 30 с регулировочным винтом выставить границу между синим и белым полем на нулевую отметку (рис.1).

Далее призму нужно насухо протереть и нанести на нее исследуемую СОЖ. Расположение линии границы на шкале покажет концентрацию раствора (рис.2). Для получения истинного значения концентрации эмульсии этот показатель умножается на индекс рефракции, указанный в техническом описании СОЖ. Рис.1 Рис.2 По результатам измерений строится график, в соответствии с которым принимается решение о необходимости коррекции концентрации эмульсии:

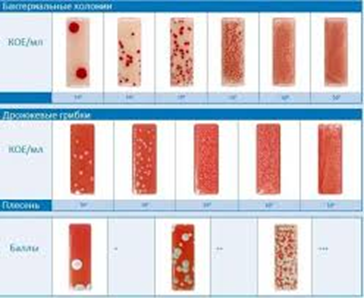

5.2 Контроль биопоражения СОЖ

Периодичность лабораторного контроля биопоражения СОЖ зависит от конкретных условий производства. Визуально и органолептически рабочую эмульсию необходимо проверять ежедневно. При изменении цвета и консистенции, помутнении, появлении неприятного запаха необходимо проводить внеплановый анализ СОЖ.

Для контроля биопоражения смазочно-охлаждающей жидкости используйте дип-слайды – пластинки, по желтой стороне которых определяется уровень бактерий, а по розовой – плесневых и дрожжевых грибков.

После 24-48 часов выдержки дип-слайдов в инкубаторе полученные результаты анализов сравните с образцами.

При содержании в СОЖ бактерий свыше 10 3 КОЕ/мл, дрожжевых грибков более 10 2 КОЕ/мл, плесени от 3 баллов необходимо производить коррекцию водородного показателя рабочей эмульсии и вводить в нее биоциды.

Перечень биоцидов для СОЖ приведен в ГОСТ 12.3.025-80 (Приложение 3).

Замена СОЖ

При соблюдении требований инструкции по приготовлению (см. п.4) и правильной эксплуатации средний срок службы эмульсии из концентрата OILCOOL CLEANLINE составляет 6-8 месяцев, а максимальный – до 14 месяцев.

Признаками того, что требуется замена СОЖ, являются:

Несвоевременная замена СОЖ в станках с ЧПУ приводит к снижению качества обработки деталей, дорогостоящему ремонту оборудования.

6.1 Регенерация СОЖ

Чтобы установить, можно ли использовать СОЖ повторно, нужно проверить, не истек ли срок ее эксплуатации (в этом случае она подлежит обязательной замене).

Если срок эксплуатации в норме, но в зоне обработки наблюдается повышенное пенообразование, необходимо уменьшить кратность оборота СОЖ (количество циклов, которое весь объем рабочей эмульсии совершает в течение 1 часа). При отсутствии желаемых результатов проверьте концентрацию и степень биопоражения раствора, жесткость водной среды, содержание посторонних веществ.

СОЖ OILCOOL CLEANLINE можно использовать повторно после регенерации путем очистки от посторонних примесей, нормализации уровня рН, биоочистки и обеззараживания на специальных установках, коррекции технологических характеристик.

Экология СПРАВОЧНИК

На машиностроительных и металлургических предприятиях при обработке и прокатке металла применяются смазочно-охлаждающие жидкости (СОЖ), представляющие собой эмульсии масла в воде. Масляные эмульсии — это коллоидные двухфазные системы, в которых одна жидкость (масло) диспергирована в виде капелек в другой жидкости (воде). Обычно срок службы эмульсий не превышает 1 мес.[ …]

Разрушению эмульсий, т.е. расслоению системы, препятствует упругая оболочка эмульгатора (органической кислоты), молекулы которого ориентированы углеводородным радикалом в сторону частицы масла, а карбоксильной группой — в сторону воды.[ …]

Сброс отработанных СОЖ в канализацию наносит вред окружающей среде и расточителен. Утилизация отработанных СОЖ осуществляется путем разрушения эмульсии, разделения ее на компоненты и очистки последних.

Для разрушения эмульсий применяют следующие методы: центрифугирование, фильтрование, реагент-ную коагуляцию, термический метод, а также их комбинацию.[ …]

В процессе центрифугирования при большой частоте вращения (фактор разделения — не менее 7250) происходит разрушение коллоидной системы, в результате которого масло, имеющее меньшую плотность, чем вода, отделяется от дисперсионной среды.

Для облегчения этого процесса в эмульсию добавляют кислоту, в присутствии которой разрушается гидратная оболочка эмульгатора на поверхности частиц масла.

Содержание ее в смеси должно обеспечивать pH среды, равный 1—2, что требует использования центрифуги в кислотостойком исполнении.[ …]

Для фильтрования СОЖ на базе фильтр-пресса ФПАКМ разработан многоярусный фильтр типа МБ1 с бумажной лентой, уложенной на латунной сетке, протянутой между фильтрующими плитами.

Фильтр МБ1 выпускается с размерами фильтрующих поверхностей 5; 10 и 20 м2. Фильтрование проводится под давлением до 0,2 МПа.

Управление всеми операциями автоматизировано, но конструкция фильтра допускает работу и в полуавтоматическом режиме.[ …]

Реагентная коагуляция заключается в добавлении к эмульсии сернокислого алюминия, хлорного или сернокислого железа в сочетании с известковым молоком или едким натром. Общее количество реагентов 7— 8 г/л. После разрушения эмульсии вследствие протекания химических реакций в процессе отстаивания минеральные компоненты выпадают в осадок. Образующийся осадок удаляется и утилизируется.[ …]

Наиболее эффективны централизованная переработка СОЖ на крупных промышленных установках методом реагентной флотации, а также термические методы утилизации.[ …]

Принципиальная схема непрерывной установки по разрушению отработанных СОЖ методом флотации приведена на рис. 4.27.[ …]

В данной технической инструкции изложены правила хранения, приготовления, эксплуатации и утилизации универсального концентрата смазочно-охлаждающей жидкости «OILCOOL CLEANLINE», а также порядок подготовки оборудования к замене СОЖ, требования производственной и экологической безопасности.

Инструкция предназначена для технологов, мастеров и рабочих, ответственных за приготовление и эксплуатацию смазочно-технологических средств (СОТС) на предприятии.

1. Хранение СОЖ

Хранение СОЖ и масел на производстве регламентируется ГОСТ 1510 и СНиП 2.11.03. Под эти цели должен быть отведен сухой вентилируемый склад, оборудованный стеллажами. Разрешается кратковременное хранение вне помещений при соблюдении следующих условий: емкости ставить на поддоны и защищать от прямых солнечных лучей.

2. Меры предосторожности при работе с СОЖ

3. Промывка оборудования и системы подачи (при полной замене СОЖ).

Для предотвращения блокировки системы подачи периодически проверяйте фильтры и сливные отверстия.

После 8 – 24 часовой выдержки в системе смесь СОЖ и очистителя полностью слейте и утилизируйте в установленном порядке. Резервуар тщательно промойте водой и залейте в него свежеприготовленную эмульсию.

*При очень сильном загрязнении системы рекомендуется сочетание химического и механического способов очистки.

4. Приготовление СОЖ

4.1. Как разводить концентрат СОЖ водой: пропорции

4.2. Как разбавить концентрат СОЖ при приготовлении эмульсии

4.3. Как разбавлять СОЖ в процессе эксплуатации

В процессе металлообработки из-за интенсивного испарения воды происходит сгущение СОЖ. Разбавлять ее нужно 1% эмульсией (разводить рабочую эмульсию чистой водой нельзя – это может стать причиной расслоения).

5. Контроль СОЖ в процессе эксплуатации

| Показатель | Метод определения | Норма |

| Внешний вид | Визуально | От прозрачного до полупрозрачного цвета с желтым или коричневым отенком |

| Запах | Органолептически | Специфический, не раздражающий |

| Концентрация | Рефрактометрический, титрование | Выбранная технологически |

| Водородный показатель (рН) | ГОСТ 6243 | 8 – 10 |

| Коррозионная агрессивность к черным металлам | ГОСТ 6243 | Выдерживает |

| Механические примеси (%), не более | ГОСТ Р 50558 | ГОСТ Р 50558* |

| Инородные масла (%), не более | ГОСТ Р 50558 | ГОСТ Р 50558* |

| Биопоражение (КОЕ/мл) | ТТХ-тест | 10 5 |

*Норма устанавливается для конкретного вида металлообработки.

5.1 Измерение концентрации СОЖ

Концентрация СОЖ требует ежедневного контроля, поскольку напрямую влияет на технологические свойства рабочей эмульсии.

В условиях производства наиболее удобный способ определения концентрации СОЖ – измерение коэффициента преломления (рефракции) рабочей эмульсии рефрактомером.

Коэффициент рефракции СОЖ зависит не только от ее концентрации, но и от температуры. Поэтому перед каждым измерением необходимо делать калибровку рефрактометра: нанести на призму воду, которая применялась для приготовления СОЖ, и через 30 с регулировочным винтом выставить границу между синим и белым полем на нулевую отметку (рис.1).

Далее призму нужно насухо протереть и нанести на нее исследуемую СОЖ. Расположение линии границы на шкале покажет концентрацию раствора (рис.2). Для получения истинного значения концентрации эмульсии этот показатель умножается на индекс рефракции, указанный в техническом описании СОЖ.

Рис.1 Рис.2

По результатам измерений строится график, в соответствии с которым принимается решение о необходимости коррекции концентрации эмульсии:

5.2 Контроль биопоражения СОЖ

Периодичность лабораторного контроля биопоражения СОЖ зависит от конкретных условий производства. Визуально и органолептически рабочую эмульсию необходимо проверять ежедневно. При изменении цвета и консистенции, помутнении, появлении неприятного запаха необходимо проводить внеплановый анализ СОЖ.

После 24-48 часов выдержки дип-слайдов в инкубаторе полученные результаты анализов сравните с образцами.

При содержании в СОЖ бактерий свыше 10 3 КОЕ/мл, дрожжевых грибков более 10 2 КОЕ/мл, плесени от 3 баллов необходимо производить коррекцию водородного показателя рабочей эмульсии и вводить в нее биоциды.

Перечень биоцидов для СОЖ приведен в ГОСТ 12.3.025-80 (Приложение 3).

6. Замена СОЖ

При соблюдении требований инструкции по приготовлению (см. п.4) и правильной эксплуатации средний срок службы эмульсии из концентрата OILCOOL CLEANLINE составляет 6-8 месяцев, а максимальный – до 14 месяцев.

6.1 Регенерация СОЖ

Чтобы установить, можно ли использовать СОЖ повторно, нужно проверить, не истек ли срок ее эксплуатации (в этом случае она подлежит обязательной замене).

Если срок эксплуатации в норме, но в зоне обработки наблюдается повышенное пенообразование, необходимо уменьшить кратность оборота СОЖ (количество циклов, которое весь объем рабочей эмульсии совершает в течение 1 часа). При отсутствии желаемых результатов проверьте концентрацию и степень биопоражения раствора, жесткость водной среды, содержание посторонних веществ.

СОЖ OILCOOL CLEANLINE можно использовать повторно после регенерации путем очистки от посторонних примесей, нормализации уровня рН, биоочистки и обеззараживания на специальных установках, коррекции технологических характеристик.

7. Утилизация СОЖ

Способы утилизации отработки эмульсолов на промышленных предприятиях зависят от кода по ФККО (Федеральному классификационному каталогу отходов).

Расчет количества отработки СОЖ производится по формуле:

где Vсож – расход эмульсии за год, т;

Nсож – норматив сбора (13 %).

Малые объемы отработки после механической очистки можно деэмульгировать кислотой или щелочью, а также разбавлять водой в пропорции 1:1000 и сливать в канализацию.

Если требуется деэмульгировать СОЖ быстрее, добавьте в нее деэмульгатор и нагрейте до 90 °С при интенсивном перемешивании.

При средних объемах отходов следует просчитать, что выгоднее – обезвредить их на собственном производстве (оборудование для утилизации необходимо выбирать с учетом технологических возможностей предприятия) или заключить договор со специализированной компанией.

На крупных заводах целесообразно создание комплексных очистных сооружений.