корпус с рубашкой что такое

Корпус с рубашкой что такое

ГОСТ 25867-83

(СТ СЭВ 3650-82)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОСУДЫ С РУБАШКАМИ

Нормы и методы расчета на прочность

Vessels and apparatuses.

Jacketed vessels.

Norms and methods of strength calculation

Дата введения 1984-07-01

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

В.И.Рачков, канд. техн. наук (руководитель темы); Н.М.Самсонов, канд. техн. наук; В.Д.Бабанский

ВНЕСЕН Министерством химического и нефтяного машиностроения

Член Коллегии А.М.Васильев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13 июля 1983 г. N 3106

Настоящий стандарт распространяется на стальные сосуды с U-образной или цилиндрической рубашкой, с рубашкой, сопряженной анкерными трубами или отбортовкой, а также с рубашкой с каналами для обогрева или охлаждения сосуда, нагруженные избыточным давлением в сосуде или в рубашке, собственным весом и стесненностью температурных деформаций и отвечающие требованиям ГОСТ 24306-80, и устанавливает нормы и методы расчета на прочность.

Настоящий стандарт должен применяться совместно с ГОСТ 14249-80.

Стандарт полностью соответствует СТ СЭВ 3650-82.

1. УСЛОВИЯ ПРИМЕНЕНИЯ РАСЧЕТНЫХ ФОРМУЛ

1.1. Общие условия применения расчетных формул

1.1.1. Расчетные формулы применимы при условии, что в рубашке действует только избыточное внутреннее давление (

1.1.2. Расчетные формулы для проверок малоцикловой прочности (пп.2.6, 3.6, 4.6, 5.6) применимы при условии, что рабочие температуры не превышают значений, при которых следует учитывать ползучесть материалов, то есть когда допускаемое напряжение, приведенное в ГОСТ 14249-80, определяется только по пределу текучести или временному сопротивлению (пределу прочности). Если нет точных данных, то формулы применимы при условии, что расчетная температура не превышает следующих значений:

1.1.3. Формула для определения допускаемого размаха напряжений [ ] действительна при условии, что радиусы кривизны, полученные методом холодной деформации (

1.1.4. Проверка на малоцикловую прочность приведена только для мест сопряжения сосуда с рубашкой или каналом. Для всех других элементов, испытывающих циклическую нагрузку, расчет следует производить по ГОСТ 25859-83.

1.1.5. Проверка на малоцикловую прочность приведена для напряжений, вызываемых изменениями средних температур стенок. Если возникающая разница температур между соседними точками составляет больше 15 °С для углеродистой и низколегированной стали или 20 °С для аустенитной стали, то расчет на малоцикловую прочность производят по ГОСТ 25859-83.

1.2. Условия применения формул для сосудов с U-образной и цилиндрической рубашкой.

1.2.1. Расчетные формулы применимы при соотношении:

толщины стенки и диаметров

1.2.2. Расчетные формулы для сопряжений при помощи конуса применимы для углов =30°, =45° и радиуса отбортовки

1.2.4. Расчетные формулы для сопряжения при помощи кольца применимы при толщине кольца

1.2.5. Расчетные формулы для сопряжений при помощи кольца применимы при условии полностью проваренных сварных швов между кольцом и рубашкой (см. черт.6, а, б, в справочного приложения).

1.2.6. Диаметр окружности сопряжения рубашки с днищем сосуда должен удовлетворять условию

Расчет сопряжения рубашки с днищем сосуда не проводят, если оно соответствует черт.7 справочного приложения.

1.3. Условия применения формул для сосудов с рубашками, сопряженными анкерными трубами или отбортовками

1.3.1. Угол шага сопряжения анкерными трубами или отбортовками должен удовлетворять условию

1.3.2. Расчетные формулы по пп.4.3-4.5 применимы при соотношении шагов

1.3.3. Расчетная формула для сопряжения отбортовкой применима при углах отбортовки от 30 до 45° (см. черт.9 справочного приложения) и при проваренных сварных швах.

1.3.4. Расчетные формулы для анкерных труб применимы при размере сварного шва

1.3.5. Расчет на усталость по п.4.6 применим при соотношении толщин стенок

1.4. Условия применения формул для сосудов с каналами

1.4.1. Расчетные формулы по п.5 применимы при ширине канала

и половине центрального угла канала

1.4.2. Расчетные формулы для каналов применимы при V-образных сварных швах с полным проваром, а для каналов полукруглого сечения также и при угловых швах.

1.4.3. Расчет на усталость по п.5.6 применим при соотношении толщин стенок

2. СОСУДЫ С U-ОБРАЗНОЙ РУБАШКОЙ

2.1. Цилиндрические обечайки

2.1.2. Расчет цилиндрической обечайки сосуда на наружное давление проводят по ГОСТ 14249-80. При 0 расчетное давление в зоне рубашки равно или

2.1.3. Цилиндрическую стенку сосуда с кольцами жесткости рассчитывают по ГОСТ 14249-80.

Направляющие спирали можно рассматривать как кольца жесткости, если выполнены следующие условия:

б) за расчетную длину при расчете по ГОСТ 14249-80 принимают расстояние вдоль оси сосуда от конечной точки расчетной длины (см. черт.1 справочного приложения) до точки замыкания первого витка направляющей спирали, охватывающего всю окружность сосуда. Для направляющих спиралей, выполненных с концевыми кольцами, действительно определение по ГОСТ 14249-80;

г) поперечное сечение направляющей спирали должно удовлетворять условию

д) для обеспечения прочности обоих угловых швов на направляющей спирали должно быть выполнено условие

рубашка корпуса

Смотреть что такое «рубашка корпуса» в других словарях:

РУБАШКА ПОЗАДИ БРОНИ — обшивка корпуса корабля позади брони. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

Рубашка реактора защитная — устройство, предохраняющее швы и основной материал корпуса реактора о воздействия теплоносителя. Термины атомной энергетики. Концерн Росэнергоатом, 2010 … Термины атомной энергетики

рубашка сосуда — Теплообменное устройство, состоящее из оболочки, охватывающей корпус сосуда или его часть, и образующее совместно со стенкой корпуса сосуда полость, заполненную теплоносителем [ПБ 03 576 03] Тематики сосуды, в т. ч., работающие под давлением … Справочник технического переводчика

Рубашка сосуда — 43. Рубашка сосуда теплообменное устройство, состоящее из оболочки, охватывающей корпус сосуда или его часть, и образующее совместно со стенкой корпуса сосуда полость, заполненную теплоносителем. Источник … Словарь-справочник терминов нормативно-технической документации

Рубашка сосуда — 43. Рубашка сосуда теплообменное устройство, состоящее из оболочки, охватывающей корпус сосуда или его часть, и образующее совместно со стенкой корпуса сосуда полость, заполненную теплоносителем. Источник: Постановление Госатомнадзора РФ N 2,… … Официальная терминология

Паровая рубашка — камера, окружающая корпус теплообменного аппарата или цилиндр паровой машины, через которую проходит греющий пар. В теплообменных аппаратах П. р. обеспечивает постоянную температуру стенок корпуса. Назначение П. р. паровой машины… … Большая советская энциклопедия

Сибирский кадетский корпус — Эта статья о военном учебном заведении (Сибирский/Омский кадетский корпус) Российской империи. Об Омском кадетском корпусе России см. Омский кадетский корпус (Россия). Сибирский ( Омский ) кадетсткий корпус … Википедия

СТИРАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА — машина для механической стирки белья; с помощью стиральных машин можно не только стирать, но и полоскать и отжимать бельё. Пользование стиральной машиной значительно сокращает время, затрачиваемое на стирку. В зависимости от конструкции машины… … Краткая энциклопедия домашнего хозяйства

выстрел гранатомётный ВОГ-17 — Существуют три модификации гранатометных выстрелов. Первоначальный, уже устаревший, ВОГ 17 с взрывателем мгновенного действия. Последующая модификация ВОГ 17М с взрывателем мгновенного действия ВМГ М, отличается от предыдущего тем,… … Военная энциклопедия

Обмундирование военное — предметы военной формы одежды военнослужащих. В Советских Вооруженных Силах к основным предметам О. в. (установленных образцов) относятся: верхняя одежда (шинель, бушлат, пальто, плащ, мундир, китель, куртка, тужурка, брюки и др.);… … Большая советская энциклопедия

Аракчеев, граф Алексей Андреевич — генерал от артиллерии, род. 23 го сентября 1769 г., ум. 21 го апреля 1834 г. Род Аракчеевых, старинных дворян Новгородской губернии, ведет свое начало от новгородца Ивана Степанова Аракчеева, получившего в 1584 г. «за службу предков и отца… … Большая биографическая энциклопедия

Корпуса

По функциональному назначению корпуса делят на несущие и корпуса–кожухи. Несущие корпуса служат для установки подвижных и неподвижных узлов и деталей механизма и должны обеспечивать их требуемое взаимное расположение. К таким узлам можно отнести опоры скольжения и качения, двигатели, муфты, ручки и кнопки управления, контактные устройства, шкалы и т.д. Корпуса-кожухислужат не только для размещения и крепления в них узлов и деталей механизмов, но и для защиты их от механических повреждений и попадания пыли и влаги, они все в какой-то степени герметизированы. От конструкции корпуса зависят точность и надежность работы механизма, его размеры, масса и внешний вид, удобство и безопасность эксплуатации.

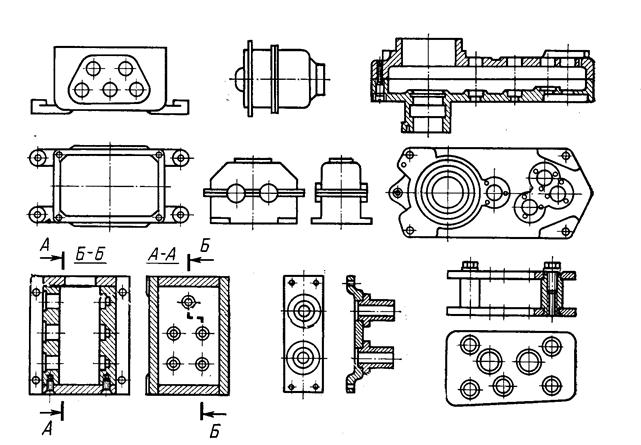

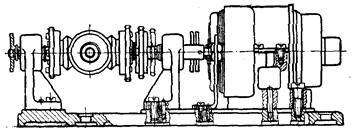

Несущие корпуса по конструктивным признакам классифицируются на цельные, разъемные, сборные, одно- и двухплатные (рис. 11.1).

Цельные корпуса(рис. 11.1, а) имеют форму открытых коробок. Они обладают высокой прочностью и жесткостью, хорошо защищают детали и узлы от внешних воздействий. Их конструкция всегда предусматривает монтажные отверстия, которые закрываются крышками (рис. 11.2, а). Недостатками конструкции часто являются ограниченные возможности предварительной сборки деталей механизма в узлы до их установки в корпус, сложность и неудобство сборки и разборки узлов из-за ограничения внутрикорпусного пространства. Цельные корпуса изготавливают с помощью различных технологий: литьем, штамповкой, прессованием (см. рис. 11.2, а), сваркой, механической обработкой.

|

|

|

|

|

|

|

Разъемные корпусаимеют форму закрытых коробок и состоят обычно из двух основных частей, плоскость разъема которых или совпадает с плоскостью расположения осей валов (рис. 11.1, г), или располагается перпендикулярно осям валов (рис. 11.1, б. в). Эти корпуса обладают достаточной прочностью и жесткостью, защищают детали от внешних воздействий и допускают поузловую сборку механизма. Центрирование основных (двух) частей корпуса осуществляется с помощью штифтов (см. рис. 11.1, в, г) или по цилиндрической соосной поверхности (см. рис. 11.1, б). Чтобы обеспечить точность расположения валов отверстия под подшипники обрабатываются одновременно для собранных совместно основных частей корпуса.

Сборные корпуса (рис. 11.1, д) имеют коробчатую форму и состоят из пластин, угольников и крышек, соединенных винтами и штифтами. Их изготавливают из металлопроката (полос, листов, уголков) путем механической обработки на станках. Они имеют достаточную прочность и жесткость, защищают детали и узлы механизма от внешних воздействий, но ограничивают, как и цельные корпуса, возможности узловой сборки. Их применяют в единичном и опытном производстве (рис. 11.2, б).

|

|

|

|

Одноплатные корпуса(рис. 11.1, е) имеют форму плоской пластины или пластины с ребрами жесткости и необходимыми приливами. Возможны две схемы расположения валов по отношению к пластине. Чаще применяются конструкции корпусов, оси валов механизма которых расположены перпендикулярно к корпусу (рис. 11.3).

|

|

|

|

|

|

|

|

|

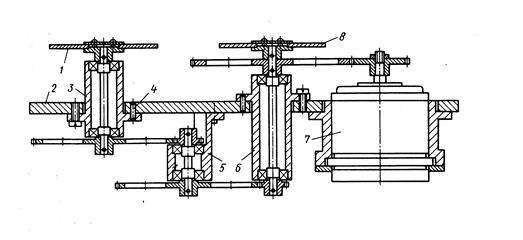

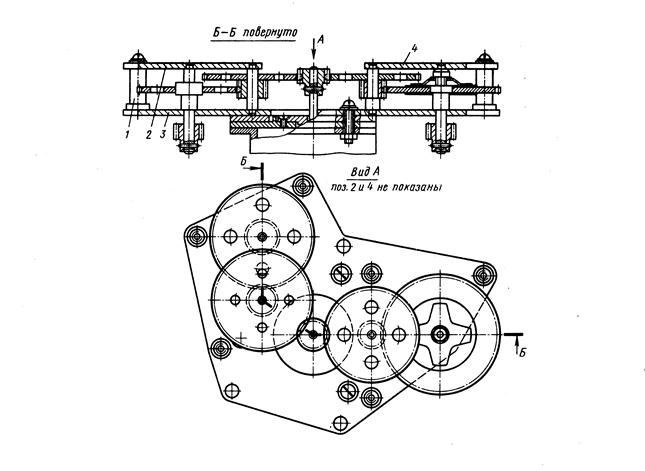

Для обеспечения двухопорного крепления валов подшипники устанавливают в цилиндрических стаканах 3, 6, кронштейне 5 с фланцами, а зубчатые колеса 1, электродвигатель 7, шкалы 8 и другие детали располагаются по обе стороны платы 2. Стаканы прикреплены к плате винтами и после регулировки радиальных зазоров в зубчатых передачах фиксируются штифтами 4. Возможно и одностороннее расположение деталей и узлов механизма по отношению к плате.

При расположении корпуса параллельно осям валов подшипники крепятся в стойках или кронштейнах (рис. 11.4).

Одноплатные корпуса обладают достаточной прочностью и жесткостью, допускают поузловую сборку и удобную регулировку механизма, использование большого числа унифицированных деталей и узлов. Их используют как в единичном, так и серийном производстве. Для защиты от внешних воздействий одноплатных корпусов применяют крышки-кожухи.

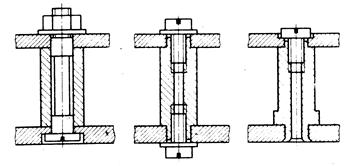

Двухплатные корпуса(рис. 11.1, ж) включают две параллельные пластины (платы), соединенные распорными колонками и винтами. Типовые конструкции колонок и способы соединения их с платами показаны на рис. 11.5. Двухплатные корпуса имеют невысокие прочность и жесткость, от внешних воздействий корпус защищается кожухом. Детали и узлы механизма располагаются между платами.

На рис. 11.6 показана конструкция цилиндрической зубчатой передачи, смонтированной между двумя платами. В данном случае верхняя плата состоит из двух частей 2, 4, каждая из которых закреплена на несущей плате 3 с помощью трех колонок 1.

|

|

|

|

|

Двухплатные корпуса применяют в массовом, серийном и единичном производствах, они технологичны и удобны в сборке. Платы изготавливают из металлопроката, литьем, прессованием, штамповкой с последующей механической обработкой.

Корпуса в зависимости от технологии изготовления делят на литые, прессованные, штампованные, сварные и механически обработанные.

Литые корпусаизготавливаются из алюминиевых АЛ4 и АЛ9, магниевых сплавов Мг4 и Мг6, иногда из чугунов СЧ12 и СЧ15, цинковых и медных сплавов, пластмасс. Корпуса должны иметь простую конфигурацию, ограниченную плоскостями и поверхностями вращения без поднутрений. Необходимо предусматривать закругления всех острых углов. Для уменьшения механической обработки литых деталей обрабатываемые поверхности (под крышки, люки, стаканы) рекомендуется располагать в одной плоскости и делать выступающими на 1 … 2 мм над необрабатываемыми, толщину стенок корпуса необходимо выбирать в пределах 2 … 4 мм, при этом внутренние стенки могут быть тоньше на 20% внешних стенок. Для размещения подшипников, закрепления двигателей предусматривают местные утолщения–приливы. В разъемных корпусах расточка отверстий под подшипники, обработка торцовых поверхностей производятся после сборки двух частей корпуса.

Прессованные корпусаизготавливаются из пластмасс: композиционных, фенопласта К18-2, аминопласта. Они имеют малую стоимость и массу, высокие электроизоляционные, демпфирующие и антикоррозионные свойства. Желательна простая форма корпуса, не препятствующая заполнению пресс-формы и легко из нее вынимаемая. Толщина стенок 3 … 5 мм, обязательны плавные переходы от больших сечений к меньшим, радиусы закруглений, уклоны вертикальных стенок (см. рис. 11.2, а).

Штампованные корпусавыполняют с помощью гибки, вытяжки и вырубки из полосовых тонколистовых заготовок. В качестве материалов применяют малоуглеродистые пластичные стали 08, 10, 15, деформируемые сплавы алюминия Д1 и Д16. Рекомендуется толщину стенок принимать 1,0 … 2,0 мм, жесткость увеличивают штамповкой ребер, рифлений различных форм, отбортовкой. Штампованные детали корпуса соединяют винтами, сваркой, пайкой.

Литые, прессованные и штампованные корпуса экономически выгодно использовать при серийном и массовом производстве, когда стоимость оснастки (штампы, пресс-формы, литейные формы) распределяется на значительное количество изготавливаемых изделий. Эти технологии позволяют обеспечить большую точность, производительность, повторяемость, малый расход материалов.

Сварные корпусаизготавливают при мелкосерийном и единичном производствах. Их выполняют из металлопроката (листов, полос, уголков, профилей). Корпус после сварки подвергают отжигу для снятия локальных (в местах сварки) внутренних напряжений. И только после отжига рекомендуют производить механическую обработку плоскостей и отверстий. Толщина стенок определяется типом сварки и усилиями, возникающими при обработке корпуса после сварки. Жесткость корпуса можно увеличить ребрами, располагаемыми снаружи у мест крепления подшипников.

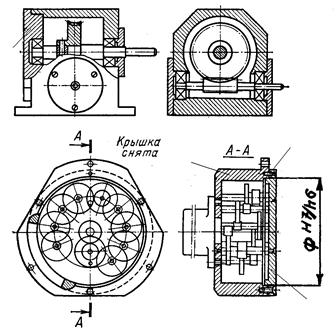

Механически обработанные корпуса, имеющие форму тела вращения (см. рис. 11.1, б), призмы, могут изготавливаться обработкой исходной заготовки, например, типовая конструкция корпуса червячного редуктора (рис. 11.7, а). Для обеспечения сборки червячного колеса крышка 1 подшипника устанавливается в корпусе по диаметру, размер которого больше размера червячного колеса. Наружный диаметр червяка меньше диаметра подшипников, сборка вала-червяка возможна через отверстие для посадки подшипника. Соосность отверстий для посадки подшипников валов червяка и червячного колеса обеспечивается совместной расточкой корпуса и крышки 1 в сборе за одну установку.

|

|

В волновых и планетарных зубчатых передачах широко используются соосные механически обработанные корпуса (рис. 11.7, б).

Корпус состоит из основных частей 1 и 2, плоскость разъема которых перпендикулярна осям валов зубчатой передачи. Эти части соединены по выступу небольшой глубины с посадкой H7/h6. Два штифта 3 фиксируют часть 2 относительно части 1. Соосность посадочных мест под опоры валов в частях 1 и 2 корпуса обеспечивается обработкой корпуса в собранном виде.

Детали сборных корпусов изготавливают обычно из металлопроката различного профиля, что требует значительной механической обработки.

Корпуса-кожухипо степени защиты от воздействия окружающей среды классифицируют как обыкновенные защитные, пыленепроницаемые, брызгонепроницаемые и взрывобезопасные. Важен выбор степени герметизации – полная герметичность корпусов усложняет и удорожает конструкцию. Основные элементы герметичных корпусов, которые необходимо уплотнять, – крышки, смотровые стекла, электрические вводы и подвижные соединения. Для всех выходящих наружу подвижных деталей устанавливают в крышках уплотнения. Крышки герметичных корпусов уплотняют (рис. 11.8) резиновыми шнурами круглого, квадратного или прямоугольного сечения, резиновыми прокладками. Смотровые стекла уплотняют при помощи резиновых прокладок (рис. 11.9, а, б) или герметиками (рис. 11.9, в). Герметизацию электрических вводов 1 в корпуса осуществляют с помощью сальников 4, втулок 3, гаек 2 (рис. 11.10, а); стеклянными изоляторами 2 (рис. 11.10. б) и специальными герметизированными разъемами 2 (рис. 11.10, в).

Выбор типа и формы корпуса зависит от назначения, места установки, условий эксплуатации, серийности, кинематической и компоновочной схем механизма, технологических возможностей производства, эстетики, удобства сборки и ремонта, способов крепления, требований по габаритам, массе и креплению механизма.