коэкструзия пвх профилей что это

Соэкструзия

Понятие и общие сведения

Соэкструзией или коэкструзией называется технология производства пластмассовых изделий, разновидность экструзии. При ее использовании расширяются возможности применения профильно-погонажных изделий ввиду совмещения в их конструкции полимерных материалов, обладающих разными индивидуальными особенностями.

Большая часть соэкструзионных изделий обладает конструкцией, в которой различные полимеры или один полимер разных марок или цветов, располагаются по сечению изделия слоями. Как правило, каждый слой отвечает за одно или несколько эксплуатационных и технологических особенностей продукта. Уровень технологии пластиковых изделий на сегодняшний день достиг высокой степени развития. Полимерное изделие должно быть одновременно легким, прочным, иметь длительный срок эксплуатации и привлекательность, зачастую обладать определенным отношением к газо- водопроницаемости и способностью к переработке на высокопроизводительном оборудовании.

Соэкструзия – очень популярный метод производства пленок, листов, строительных профилей, реже труб. Соэкструзионные пленки с числом слоев от 3 до 11, или даже больше, применяются главным образом в упаковке продуктов питания.

Технологические основы

Одна из важнейших особенность соэкструзии, как метода производства погонажных изделий из полимеров, заключается в ее экономичности. Это одностадийный процесс, на выходе которого получается готовый технологичный материал, не требующий дополнительных операций и дальнейшей обработки, например грунтовки, окраски или склеивания.

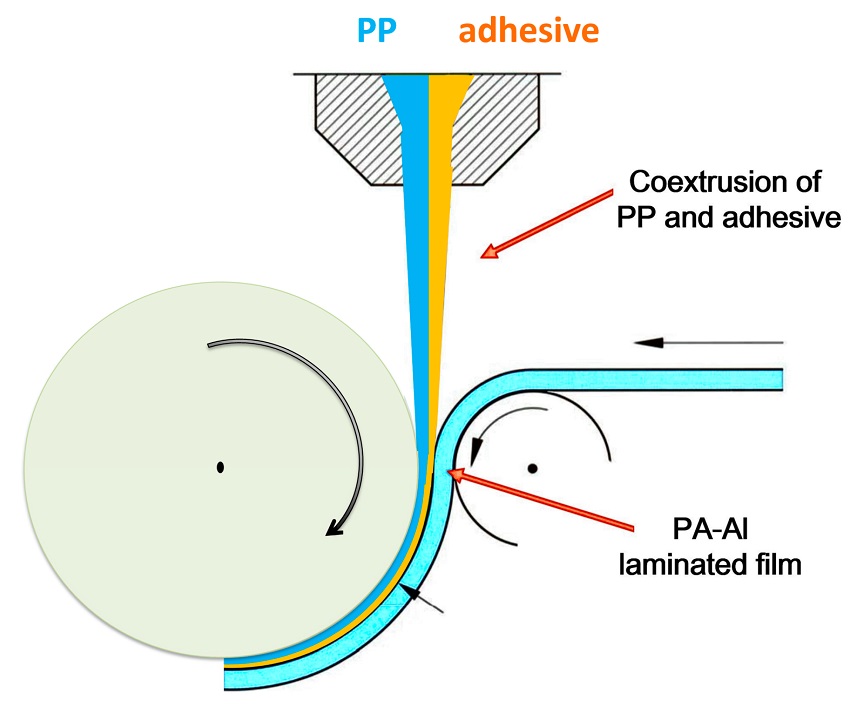

Рис. 1. Схема сложного соэкструзионного изделия

Непосредственно соэкструзионная установка представляет собой два или несколько отдельных обычно одношнековых экструдеров, в которых осуществляется пластикация (расплавление и гомогенизация) полимеров по одному материалу в каждом экструдере. Подготовленные в экструдерах расплавы полимеров, достигшие нужной температуры и под необходимым давлением, подаются для соединения в специальную формующую головку. Профиль головки соответствует изделию, которое выпускается на такой соэкструзионной линии. Отметим, что для соэкструзии применяются гораздо более сложные формующие инструменты, чем в случае обычной мономатериальной экструзией пластмасс.

Исходя из вышесказанного, основным узлом, характеризующим технологию является формующий инструмент или соэкструзионная головка. Именно этот узел, вкупе с большим количеством экструдеров, в основном отличает процесс экструзии от соэкструзии. Остальные технологические операции – до и после формования многослойного изделия в головке и после выхода готового экструдата из нее – осуществляются по стандартным технологиям.

Особенности формования соэкструзионных изделий

Полимеры, применяемые для коэкструзии, обладают разными температурами плавления и прочими характеристиками, например физико-механическими и тепловыми. Поэтому процесс их пластикации должен проводиться при необходимых для каждого материала условиях. Следовательно, в коэкструзионную головку эти полимеры попадают с различной температурой и вязкостью расплава. Важно, что рабочая температура инструмента как правило устанавливается, исходя из режима переработки полимера с самой высокой температурой экструзии. Таким образом, при расчете соэкструзионных процессов нужно быть уверенными, что все соэкструдируемые материалы смогут выдержать температуру в экструзионном инструменте и не будут разлагаться в процессе формования изделия.

Основными видами соэкструзионных головок в зависимости от конструкции изделия являются рукавного, плоскощелевого и трубного типа. По количеству применяемых полимерных слоев головки делятся на 2…11-слойные (в редких случаях слоев больше 11). Толщина каждого слоя в зависимости от типа изделия и его назначения может варьироваться от 2 микрометров до нескольких миллиметров.

Существует три главных метода соэкструдирования многослойных пленок:

1. Соединение слоев до попадания в головку.

2. Соединение непосредственно в экструзионной головке.

3. Соединение слоев после выхода их из головки.

Соэкструзионный формующий инструмент – является ответственным и очень точным узлом. К нему и качеству его исполнения предъявляются очень строгие требования. Главным требованием является обеспечение точной структуры изделия. Под этим обычно подразумевают отсутствие значимой разнотолщиности слоев в обоих направлениях при непрерывности готового экструдированного продукта. Также головки должны обладать достаточной степенью универсальности по типу соэкструдируемых материалов. Конструкция материальных каналов такого инструмента должна давать возможность протеканию расплавов с минимальным сопротивлением. Особенно это важно для пленочных и других головок предполагающих наличие в изделиях ультратонких слоев полимеров.

Соэкструзионные инструменты, как правило, изготавливаются из высококачественной легированной стали с высокой точностью исполнения. Эти стали должны обеспечивать работу инструмента при высоких температурах, давлениях, в условиях агрессивной химической среды. С точки зрения конструирования соэкструзионной головки, она должна разбираться и собираться для возможной чистки и проверки без серьезных затруднений. Важен и экономический аспект, то есть цена соэкструзионной головки должна быть оправданной для данного изделия и объемов производства.

При соэкструзии важно, чтобы толщины слоев каждого материала, а особенно тонкие слои, строго соответствовали заданным размерам и допускам. Наиболее точное измерение толщины слоев соэкструдата производится при помощи инфракрасных датчиков. Наиболее продвинутые из таких датчиков способны измерить слой материала толщиной порядка 1 микрометра при точности измерения в 10 нанометров.

Применение

Как было сказано ранее, соэкструзия применяется для производства практически всех типов экструдируемых изделий в случае наличия технико-экономического обоснования именно на изделии из двух материалов, либо цветов. Однако, наибольший интерес представляет совместная экструзия полимерных пленок. Их многослойность дает возможность получать пленки с очень тонкими слоями, толщиной буквально в несколько микрометров.

Ведущей областью потребления многослойных соэкструдированных полимерных пленок является упаковочная отрасль. Больше всего ее потребляется для упаковки пищевых продуктов. Относительно новая технология позволяет получать многокомпонентные нити и волокна из соэкструдированных многослойных пленок.

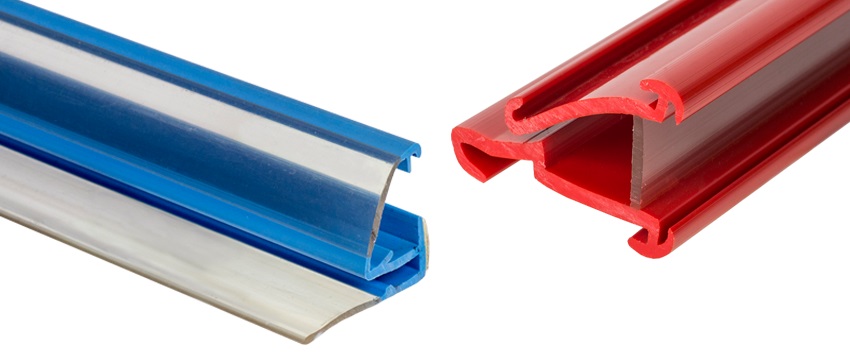

Рис.2. Соэкструзионные изделия

Кроме того, технология соэкструзии часто используется для нанесении кабельной изоляции, особенно в случае ее многослойности. Соэкструдируемые листы различной ширины находят применение в автопроме, пищепроме и строительстве для дальнейшего пневмовакуумного формования высокотехнологичных деталей. Растут объемы производства соэкструзионных и, соответственно, многослойных труб, шлангов, капилляров, в частности для медицинской отрасли, а также для водоснабжения, газоснабжения и прочих трубопроводов. Соэкструзией получают армированные шланги, профили, в том числе отделочные и водосточные, а также многие другие изделия для самых разных отраслей.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Цветовая коэкструзия профиля ПВХ(Профиль пластиковый оконный)

Описание

Существует несколько способов окраски профилей из ПВХ:

Рассмотрим наиболее долговечный и надежный из способов.

Коэкструзия – способ окраски профиля, позволяющий получить стойкое акриловое покрытие на его лицевой стороне в разных цветовых тонах.

В ходе термической обработки два полимера ПВХ, имеющий еще свой первоначальный белый цвет, неразделимо соединяется с жидким расплавом ПММА (полиметилметакрилат), или проще говоря, с акрилом нужного нам цвета.

Коэкструдированный слой цветного акрила имеет толщину 0,5 мм. Акриловый слой придает профилю твердость и образует с основой единое целое. Профиль становится устойчив к атмосферным воздействиям. А царапины легко устраняются шлифованием. Акриловой поверхности не грозят локальный нагрев от интенсивного солнечного излучения, отслоение или растрескивание. Незначительная чувствительность к теплу практически сводит на нет проблемы, связанные с температурным расширением конструкций.

С помощью цветных профилей окон ПВХ вы можете находить новые архитектурно-дизайнерские решения и добиваться неповторимого своеобразия при оформлении фасадов жилых зданий. При этом они приобретают такую же индивидуальность, как и живущие в них люди, привлекая внимание своей прекрасной цветовой гаммой.

Метод коэкструзии обеспечивает непревзойденную точность цветопередачи, сочность и естественность цветов.

Даже при последующей замене отдельных элементов окна в одном и том же стеклопакете и по прошествии нескольких лет почти невозможно визуально обнаружить различия.

Единственным недостатком этой технологии состоит в том, что для каждой линии требуются специальные головки и два и два экструдера. Кроме того, хранение на складах подобного ассортимента является весьма дорогостоящим.

Экструзия или коэкструзия — какой метод гарантирует высочайшее качество террасной доски?

При производстве композитных плит используются два метода — экструзия (extrusion) и коэкструзия (co-extrusion). В зависимости от используемой технологии изделия могут существенно отличаться по своим свойствам и долговечности. Компания Valdeck-Zavod уже много лет успешно использует технику экструзии. Этот метод гарантирует не только высокое качество продукта, но и безупречный внешний вид террасы на долгие годы. Узнайте, почему его рекомендуют специалисты.

Экструзия и коэкструзия

Композитные плиты Valdeck-Zavod производятся методом экструзии. Это означает, что по всему их поперечному сечению используется однородный качественно идентичный материал одного цвета. Это позволяет обновить доски после многих лет использования, удалив их поверхностный слой. Стоит знать, что некоторые производители, желая снизить производственные затраты, выбирают менее прочное и даже опасное решение — они изготавливают плиты методом коэкструзии.

Метод совместной экструзии заключается в объединении нескольких различных материалов в единое целое. Таким образом, внутри композитов скрывается дешевый, обычно переработанный материал, который может не только выделять запахи, но и содержать вредные вещества. Более того, с годами под воздействием внешних факторов изделия, изготовленные с помощью этой техники, могут расслаиваться. Внешний слой (коэкструдированный) тонкий и менее устойчивый к деформации, поэтому любые потертости могут обнажить внутренний слой с более низкими показателями качества. Результирующий фокус расслоения двухкомпонентных покрытий препятствует обновлению террасы и вызывает ее дальнейшее ухудшение.

Доски и … украшения

Различия между досками, изготовленными по технологии экструзии и коэкструзии, можно сравнить с различиями между золотыми и позолоченными украшениями. В случае чрезмерного использования первый не изменит своих свойств, второй — наоборот. После стирания верхнего слоя материала нижележащий материал более низкого качества может реагировать на внешние факторы и, таким образом, потерять свое качество и эстетическую ценность.

Коэкструзия

Понятие и общие сведения

Коэкструзия – один из современных методов переработки пластмасс в изделия, разновидность экструзии. Коэкструзией или со-экструзией называется процесс одновременной экструзии двух или нескольких полимерных материалов или через одну экструзионную головку или фильеру. Коэкструзия обычно осуществляется при помощи одного основного экструдера и соэкструдера или соэкструдеров. Экструдируемые полимеры могут быть как различными по своей химической природе, так и одинаковыми, но отличающимися по каким-либо других характеристикам, например цвету, степени вспененности и т.п.

Метод коэкструзии применяется при промышленном выпуске труб, профилей, пленок, листов и прочих погонажных изделий из пластмасс.

Основные назначения коэкструзии

Суть процесса

Коэкструзия по своей сути практически ничем не отличается от экструзии полимеров на экструзионных линиях (см. соответствующие статьи), кроме гораздо более сложной конструкции формующего инструмента, а также большего количества экструдеров и соответствующего им периферийного оборудования.

При коэкструзии могут быть как несколько «равноправных» экструдеров (коэкструзия многослойной пленки, реже листа), так и система с одним основным и одним или несколькими вспомогательными экструдерами (экструзия труб и профилей). В последнем случае основной экструдер поставляет подавляющее большинство полимерного расплава в формующую область экструзионной головки и в целом формирует изделие. Вспомогательные коэструдеры отвечают за нанесение на изделие защитного слоя, маркирующих полос или просто «окраске» изделия в нужный цвет.

Существует большое количество разнообразных конструкций соэкструзионных головок – от относительно простых до технически очень сложных. На рис. 1 представлена примерная схема такого формующего инструмента для коэкструзии.

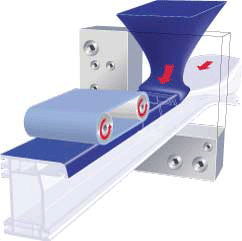

Рис.1. Трубная коэкструзионная головка – схема и внешний вид.

Отметим, что как правило, остальная часть производственной линии для коэкструзии полностью совпадает по конструкции со стандартной экструзионной линией для подобного изделий, т.е. снабжена калибраторами, охлаждающими ваннами, тянущим и отрезными устройствами и т.д.

Применение

Важнейшая область применения данной технологии – производство многослойных пленок методом коэкструзии. Количество слоев в таких пленках может быть от 3 (2-слойная пленка – довольно экзотическое изделие) до 9, 11 и более. Как правило, таким образом производят выдувную или рукавную пленку на линиях большой производительности. Суть многослойности в том, чтобы ввести в пленку слои, отвечающие за какие-то отдельные свойства, например барьерные свойства для газов, повышенная прочность и другие физико-механические характеристики, свариваемость, светонепроницаемость и т.д. Также немаловажным является возможность введения вторичного или какого-то другого относительно дешевого материала во внутренние слои пленки для снижения ее себестоимости. Однако, гораздо шире такая экономия распространена при экструзии труб и других профилей.

Рис.2. Полимерные трубы – широкое поле для коэкструзии.

При выпуске полимерных труб и профилей, главным образом строительного назначения, соэкструзионная линия обычно состоит из одного основного экструдера и одного, максимум двух вспомогательных экструдеров небольшого размера. Такой состав линии позволят выпускать, например канализационную трубу, имеющую красивый внешний вид и достаточно хорошие физико-механические свойства, но в основном состоящую из дешевого вторичного или вспененного сырья, находящегося в невидимом внутреннем слое такой многослойной трубы. Коэкструзия также является отличной технологией для нанесения на поверхность изделий продольных маркировочных полос и покрасочного слоя. Такая маркировка и покраска никогда не сотрется, а ее нанесение автоматическое и избавляет от дальнейших технологических операций с изделием. Кроме того, распространено нанесение на изделия, в основном строительного назначения, защитных (например, светостойких) слоев при помощи коэструзии.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Можно ли использовать профиль после коэкструзии на балконах и лоджиях?

Все мы привыкли к тому, что пластиковые окна должны быть белого цвета. Но многие наши заказчики постепенно начинают всё чаще задавать вопрос: а можно ли приобрести оконные рамы иного цвета? На сегодняшний день самым эффективным способом разработки пластикового профиля других цветов является коэкструзия. Только этот метод позволяет создать цветную раму, которая будет защищена от любых негативных воздействий со стороны окружающей среды – ультрафиолетовые лучи, атмосферные осадки и т. п.

Все эти защитные функции особенно важны в том случае, если вы собираетесь устанавливать окрашенные ПВХ-конструкции на балконах или лоджиях. В таком случае требования будут куда более серьёзными, чем к обычным окнам.

ПВХ-профиль, обработанный по технологии коэкструзии, идеален по следующим соображениям:

Подробнее о методе коэкструзии

Метод коэкструзии разрабатывали лучшие химики мира ещё с конца прошлого столетия. Основной проблемой было то, что материалы и самое лакокрасочное покрытие ндолжны были идеально подходит друг к другу, чтобы устранить неравномерность при повшении или понижении температуры. Наилучшим вариантом стал полимер, который называется полиметилметакрилат. В коммерческой сфере он более известен как плексиглас.

По физическим и химическим параметрам плексиглас как ничто другое подходит параметрам, которыми обладает ПВХ-материал, используемый при остеклении балкона Хрущёвки в Москве. Также этот полимер отвечает самым серьёзным требованиям, предъявляемым к стойкости и качеству цвета. Нередко благодаря своим полезным характеристикам он используется в качестве стекла автомобильных фар.