что такое вертлюг в бурении

Что такое вертлюг в бурении

info@tehtaim.ru

8 (800) 551-24-70

Пн-Вс Круглосуточно

24/7

Что такое вертлюг в бурении?

Для чего нужен вертлюг в бурении? Это вращающаяся комплектующая для установок, которая содействует одновременной подаче промывочной жидкости плюс вращению буровой колонны.

Что такое буровой вертлюг?

Это соединитель между талевой системой и профильным инструментом. Задача комплектующей — удержание подвешенной колонны труб, а также амортизация (нивелирование) нагрузки от резких толчков/рывков.

Зачем нужен вертлюг в бурении?

Вертлюг — неотъемлемая часть установки. Он применяется при бурении:

- Является устройством для введения промывочных растворов/жидкостей в колонну под давлением. Удерживает на весу непосредственно колонну. Подвешен к элеватору либо крюку талевого механизма, соединен с напорным трубопроводом гибким шлангом.

Предусмотрен регулярный подвод и распределение ГСМ, что гарантирует эффективное охлаждение, снижение трения запчастей механизма. Конструкция узла предусматривает возможность быстрой замены комплектующих в полевых условиях.

Примечание: Из стали s-135 проводится изготовление буровых штанг, функция которых заключается в передачи крутящего усилия от привода установки к буру. Износоустойчивостью, способностью выдерживать огромные нагрузки выделяется вертлюг буровой производства «ТехТайм». Примечание: Из стали s-135 проводится изготовление буровых штанг, функция которых заключается в передачи крутящего усилия от привода установки к буру. Износоустойчивостью, способностью выдерживать огромные нагрузки выделяется вертлюг буровой производства «ТехТайм». |

Для чего используется вертлюг?

Вертлюги делятся на несколько модификаций, каждая из которых выполняет отдельную функцию:

В процессе работы механизм испытывает существенные статические и динамические нагрузки, создаваемые движением долота плюс давлением промывочного раствора. Комплектующая подвергается абразивному износу, нагреву при трении, что приводит к изнашиванию элемента и тогда требуется его замена.

Назначение и конструкция бурового вертлюга

На сегодняшний день наиболее предпочтительным методом бурения скважин является горизонтально направленное бурение. Данный метод позволяет с максимально незначительными разрушениями и с максимальной эффективностью производить прокладку инженерных коммуникаций.

Буровой вертлюг для малогабаритной установки

Кроме того, возможно более щадящее проделывает дорожных «проколов» и бурение скважин с заданными характеристиками (вплоть до сантиметра!). Одним из важнейших узлов данного метода можно назвать буровой вертлюг, разбираться в принципах работы которого необходимо всем, кто собирается бурить скважину.

1 Общие сведения и назначение

Эксплуатационный вертлюг (или устройство любого другого вида), это наиболее важный исполнительный орган буровой установки. Он предназначен для присоединения талевой системы к основанию бурильной колонны. По сути, данное устройство является соединительным звеном, выполненным по шарнирному типу. Оно предназначено для того, чтобы удерживать на весу всю буровую колонну.

Это нужно для того, чтобы буровая колонна могла свободно вращаться в скважине при выполнении буровых работ, а также для того, чтобы в бурильные трубы можно было под давлением подавать промывочный раствор, как при спокойном положении бурильных труб, так и при их вращении.

Вертлюг для малогабаритной буровой установки во время работы цепляют к штропам элеватора, в иных, более редких случаях, к талевому крюку, а к их вращающемуся основанию присоединяют внутрискважинное устройство. Помимо функции перекачки бурового раствора, вертлюг имеет еще и специальное отверстие для промывочных жидкостей, а специальный прочный отвод вертлюга стыкуют гибким шлангом к стояку так называемого напорного трубопровода буровой установки.

к меню ↑

1.1 Виды и отличия

Всего существует три основных вида вертлюгов. Каждый из видов предназначен для определенных условий, и, в зависимости от необходимых условий, делятся вертлюги на следующие виды:

Бентонитовый буровой вертлюг

Предназначение данного вида вертлюга — перекачка бурового раствора. Промывочная жидкость проходит под давлением во вращающуюся колонну трубы бурильного аппарата, а также проходит в забой скважины через описываемый бентонитовый вертлюг.

Кроме того, промывочный бентонитовый вертлюг применяют и для промывки песчаных пробок во время проведения ремонтных работ на эксплуатируемой скважине. Промывочные бентонитовые вертлюги различаются по усилиям, которые они могут передавать сквозь свой корпус: 20 тонн, 30 тонн, 50 тонн и так далее.

Данный вид вертлюга применяют уже на завершающейся, последней стадии бурильных работ. Силовой вертлюг оборудован верхним приводом и верхним вращателем, благодаря которым во время проведения бурильных работ вертлюг берет на себя функции ротора.

Помимо этого вертлюг имеет и несколько дополнительных областей применения: в виде крюка и механических ключей. Отличия между силовыми вертлюгами заключаются в усилии, которые они производят через тело (корпус) вертлюга, а также по типу стыковочного элемента (как пример — «проушина-вилка»).

Этот вертлюг удерживается на весу и представляет собой вращающийся прибор для проведения буровых работ, который содействует параллельному вращению колонны всей буровой трубы и перекачке промывочной жидкости в момент проведения бурильных работ.

Буровой вертлюг для крупногабаритной установки ГНБ

2 Устройство и конструкция

Все виды описываемых устройств имеют корпус, а также пустотелый шпиндель и сравнительно небольшие подшипники. Сам корпус вертлюга выглядит как стальная обтекаемая отливка, что с помощью шарнира присоединена к так называемой «серьге».

Специфика конструкции вертлюгов всех типов заключается в том, что у них отсутствуют функционально независимые центральные узлы. В целом, конструкция вертлюга — это обычный литой корпус, изготовленный из стали, с двумя карманами для состыковки так называемых «штроп».

Внутренняя часть корпуса, его полость, разделяется по высоте горизонтальной перемычкой, служащей опорной поверхностью опоры аппаратного ствола. Для усиления внутренней части корпуса вертлюга присутствуют вертикальные ребра жесткости.

2.1 Эксплуатационные особенности

По сути, вертлюг это попросту прочный узел, который изначально рассчитан на предельно долгий срок эксплуатации с переменными, нестабильными, нагрузками. Он способен сохранять герметичность при предельно большом давлении, которое непременно возникает в циркуляционной системе при бурении.

Вертлюг для установки ГНБ

Вертлюг обязательно должен быть способен выдерживать большие статические перегрузки по оси, которые получаются за счет работы бурильной колонны. Более того, он должен быть способен выдерживать и динамические нагрузки, которые возникают от продольных колебаний работающего при бурении долота, а также при пульсации бурового раствора.

Важно помнить, что абразивному износу помимо всего прочего подвергаются и внутренние детали вертлюга, за счет соприкосновения с бурильным раствором.

Поэтому для успешного, эффективного и, что еще важнее, результативного бурения необходимо соответствие характеристик вертлюга с эксплуатационными требованиями. Проще говоря, вертлюг должен отвечать следующим базовым и важнейшим характеристикам:

Важно понимать, что вертлюг, как уже писалось выше, это один из самых важнейших узлов всей бурильной установки, который отвечает за абсолютно все этапы произведения и обустройства скважины.

Именно от долговечно и надежности в эксплуатации вертлюга зависит не только успешность всей проводимой работы на бурильной установке, но и окончательное качество сделанной работы. Поэтому правильно подобранный вертлюг — это залог нужного и успешного конечного результата всей работы на бурильной установке по производству и обустройству скважины.

При неправильно подобранном устройстве, или при использовании некачественного устройства, возможно не только ухудшение и торможение работы, но и аварийные ситуации на строительной площадке.

к меню ↑

Буровой вертлюг

Общие сведения

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

К вертлюгам предъявляются следующие основные требования:

Назначение и схемы

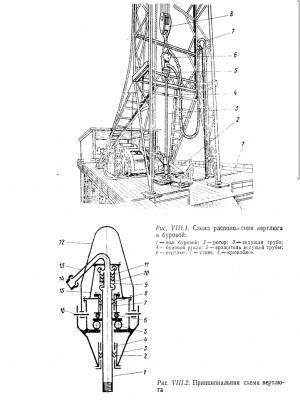

Вертлюг — промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединяется через ведущую трубу со стволом вертлюга. Для обеспечения подачи бурового раствора или газа перемещающийся вертлюг соединен с напорной линией при помощи гибкого бурового рукава, один конец которого крепится к отводу вертлюга, а второй — к стояку на высоте, несколько большей половины его длины.

На рис. VIII.1 показана схема расположения вертлюга в буровой при бурении. Вертлюг обеспечивает возможность свободного вращения бурильной колонны при невращающихся корпусе и талевой системе. Он подвешен на ее крюке и выполняет функции сальника для подачи внутрь вращающейся колонны бурового раствора, закачиваемого насосами по гибкому рукаву.

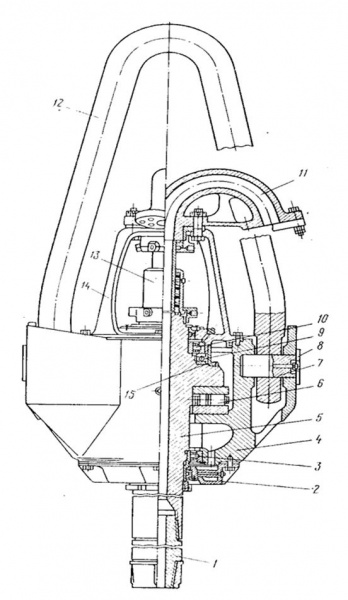

К крышке корпуса 15 прикреплен отвод 13, к которому присоединяется буровой рукав 14. Буровой раствор поступает из рукава через отвод в присоединенную к нему напорную трубу 9, из которой он попадает во внутренний канал ствола вертлюга. Зазор между корпусом напорного сальника 10 и напорной трубой 9 уплотнен сальником 11, обеспечивающим герметичность при больших рабочих давлениях бурового раствора.

Напорный сальник 11 во время роторного бурения эксплуатируется в тяжелых условиях, срок его службы (50-100 ч) во много раз меньше, чем остальных деталей вертлюга поэтому он выполняется быстросменным. В верхней и нижней частях корпуса вертлюга для уплотнения зазора между корпусом и вращающимся стволом устанавливают самоуплотняющиеся манжетные сальники 2 и 8, которые предохраняют от вытекания масла из корпуса попадание в него влаги и грязи.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также сапун для уравновешивания с атмосферным давлением паров внутри корпуса, создающегося при нагреве в процессе работы. Это устройство не пропускает масло при транспортировке вертлюга в горизонтальном положении.

Типоразмер вертлюга определяется динамической нагрузкой, которую он может воспринимать в процессе вращения бурильной колонны, допустимой статической нагрузкой и частотой вращения, предельным рабочим давлением прокачиваемого бурового раствора, массой и габаритными размерами. Каждый вертлюг имеет стандартную левую коническую замковую резьбу для присоединения к ведущей трубе двух-трех размеров. Корпус вертлюга выполняется обтекаемой формы для того, чтобы он не цеплялся за детали вышки при перемещениях. Вертлюги приспособлены к транспортировке любыми транспортными средствами без упаковки.

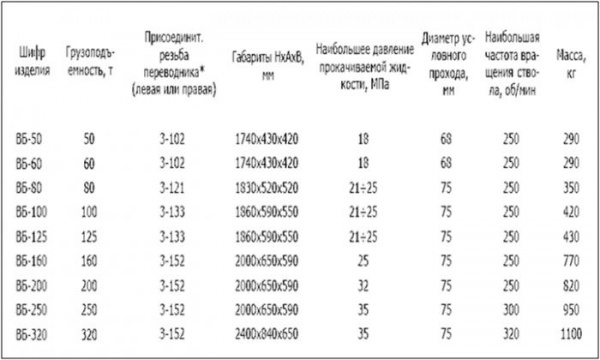

В табл. 1 приведены основные параметры вертлюгов по ГОСТ 25361 — 82 и СТ СЭВ 3036 — 82.

Таблица (1): Технические характеристики Вертлюгов буровых

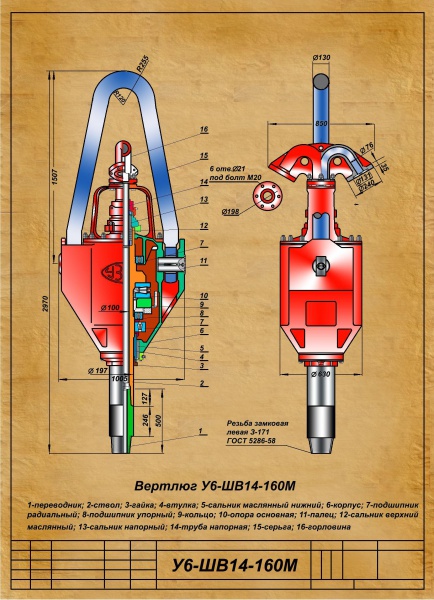

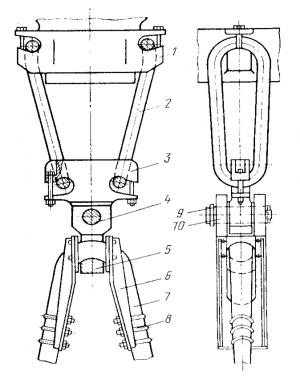

Устройство и конструктивные особенности

На рисунке показано устройство современных вертлюгов. Корпус 4 вертлюга изготовляется из углеродистой или низколегированной стали и представляет собой полую отливку с наружными боковыми карманами для штропа 12, посредством, которого вертлюг подвешивается к крюку талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной ковки из легированных сталей марок 40XH, 38ХГН, ЗОХГСА.

На высаженных концах штропа растачиваются отверстия для пальцев 7, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой 8, которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма.

В рассматриваемой конструкции вертлюга в основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятпо влияет на износ и нагрев подшипников. Подшипники с коническими и сферическими роликами обладают большей нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах. Уралмашзавода (УВ-250 МА) используются конические упорные подшипники.

Корпус вертлюга закрывается верхней 14 и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу ввертными болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13.

Полость между корпусом 4 с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла проверяется контрольной пробкой, навинченной в корпус гертлюга. Масляные отверстия закрываются резьбовыми пробками.

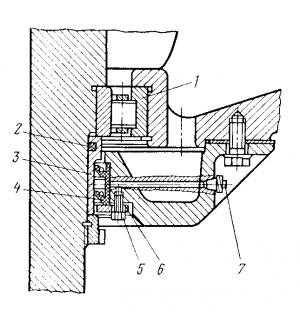

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки промывочной жидкости, нагнетаемой под высоким давлением. Для этой цели (рис. Ч1П.2) используются самоуплотняющиеся радиальпые 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих достаточной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидной гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 11, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубы, удерживаемой силой трения в верхней манжете 8. Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием промывочного раствора. Поэтому нижнее уплотнен иенапорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периодической смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, допущенные при изготовлении и сборке, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных цементуемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твердость HRC 56—62.

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты 4 (рис.VII.5). Манжеты прилегают к втулке 3, служащей для фиксации внутренней обоймы радиального подшипника 1 ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету. Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом. Самоуплотняющиеся манжеты в данном случае неприемлемы из-за недостаточного давления в уплотняемой полости.

В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения с втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга.

Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона. Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника. Прокладка между крышкой и отводом вертлюга, работающая под давлением промывочной жидкости, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

Вертлюг подвешивается к талевому механизму с помощью штропов 2, соединяющих переходную скобу с автоматическим элеватором 1, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и переходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спуско-подъемных операций.

Расчет деталей вертлюга

Главная опора вертлюга рассчитывается по динамической грузоподъемности подшипника при действии приведенной эквивалентной нагрузки, под которой понимается условная постоянная нагрузка, обеспечивающая ту же долговечность, какую имеет подшипник при действии переменных во времени нагрузок.

При расчете подшипника сначала определяют эквивалентную расчетную нагрузку Pa действующую на главную опору вертлюга:

для упорных однорядных подшипников

где Fa , — постоянная по величине и направлению осевая нагрузка, Н; fd=kтkбkкkэ— коэффициент динамического нагружения, учитывающий безопасность и надежность работы вертлюга; kт, — температурный коэффициент (kт, =1 при t = 100 ‘С); kб= 1,4 1,8 — коэффициент безопасности; kк, = 1 — кинематический коэффициент для упорных подшипников при осевой нагрузке; kэ,=0,6—: 0,7 — коэффициент эквивалентности нагрузки.

где pр и pт,— плотности соответственно бурового раствора и материала труб бурильной колонны, кг/м 3 ; qi; — вес 1 м труб с учетом веса высаженной части и замков, Н; li; — длина труб одинакoвoro веса, м; Gкi — вес прочих элементов, составляющих бурильную колонну, Н; Pд— расчетная нагрузка на долото, Н; pр— расчетное давление жидкости, Па; Н,dв — диаметр отверстия напорного сальника вертлюга, м. Тогда

для упорно-радиальных подшипников

Pa=(xFr+yFa) kтkбkкkэ, где Fa и Fr — постоянные по величине и направлению осевая и радиальная нагрузки соответственно, Н; x и y — коэффициенты соответственно радиальной и осевой динамических нагрузок.

Базовая долговечность подшипника (ресурс) — число оборотов

где Ca, — динамическая грузоподъемность, МН; Pa — степенной показатель, для шарикоподшипников p=3, для роликоподшипников р=3,33.

Долговечность подшипника (в ч)

(n — частота вращения, об/мин).

Базовая статическая грузоподъемность опоры вертлюга должна быть больше разрывной прочности Я, применяемых бурильных труб

где,’,— коэффициент надежности подшипника при статическом нагружении.

Динамическая грузоподъемность Ca, и статическая грузоподъемность Cоа указаны в каталогах или технических условиях на подшипники.

Выбор основных параметров

Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов.

Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч. Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от используемых труб. Согласно этому, динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепрпнятой методики расчета подшипников, динамическая нагрузка на вертлюг Gб.к, соответствующая весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяется по формуле

где C — динамическая нагрузка на подшипник вертлюга, кН.

Максимальное давление прокачиваемой жидкости определяется, исходя пз режима промывки скважины, и должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса.

Диаметр проходного отверстия ствола оказывает двоякое воздействие па работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола и в результате этого увеличивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга.

Частота вращения ствола вертлюга совпадает с частотой вращения стола ротора и изменяется в пределах 15 — 250 об/мин.

Высота штропа должна быть достаточной для соединения вертлюга с крюком талевого механизма.

Эксплуатация вертлюгов

От правильной эксплуатации вертлюга во многом зависит длительность безотказной работы буровой установки в процессе бурения скважины.

Перед пуском вертлюга в эксплуатацию необходимо проверить:

Новый вертлюг должен быть предварительно обкатан при небольшой нагрузке в течение 1 — 1,5 ч. При обкатке нагрузку следует повышать постепенно, пока оператор не убедится, что вертлюг работает исправно.

В период эксплуатации надо периодически проверять температуру корпуса вертлюга (на ощупь при спуске вертлюга) и состояние масла в корпусе. Если масло загрязнено и вертлюг нагревается выше 70’С, то масло следует слить, ванну корпуса промыть керосином или чистым веретенным маслом, нагретым до 80 — 100’С, после чего залить свежее масло и заправить консистентной смазкой. При пропуске масла нижним сальником надо зашприцевать консистентную смазку, если течь масла не прекратится, то сменить манжету сальника. При пропусках бурового раствора напорным сальником необходимо закачать консистентную смазку, остановив прокачку раствора, если течь не прекратится, заменить сальник исправным, который должен быть заранее подготовлен. При пропусках бурового раствора в присоединительных резьбах ствола и предохранительного переводника заменить переводник или вертлюг. Ежедневно проверять затяжку крепежных деталей.

Вертлюг необходимо смазывать в соответствии с заводской инструкцией.

Общее состояние вертлюга и бурового рукава проверяют ежедневно. Если обнаруживают неисправность, ее необходимо немедленно устранить. При невозможности устранения неисправности буровой вертлюг направляют на ремонт, а рукав заменяют новым.

При транспортировке вертлюга отверстия в переводнике ствола и отводе должны быть закрыты пробками во избежание попадания внутрь отверстий грязи и посторонних предметов. Замковая резьба переводника должна быть защищена от повреждений предохранительным переводником.

Буровые рукава при перевозках следует оберегать от повреждений. Хранить рукава длительное время необходимо в темном и прохладном помещении. Длительное пребывание рукава на солнечном свете или при низких температурах приводит к его преждевременному старению.