что такое пассивация нержавеющей стали

Технология пассивации нержавеющей стали при ремонте цистерн

Пассивация – это воздействие на нержавеющую сталь концентрированными кислотами. Процесс пассивации позволяет вернуть нержавеющей стали свои первоначальные свойства, дополнительно защищая ее от воздействия многих внешних факторов. Это специальная химическая обработка металлических изделий, после проведения которой на их поверхности образуется защитное покрытие.

Прибегают к данному методу с целью восстановления сплошной оксидной пленки, поврежденной в результате механической обработки или сварки во время производства изделий, либо как профилактика после длительной их эксплуатации. Речь идет о восстановлении защитных свойств внутренних поверхностей вагонов-цистерн и контейнеров-цистерн.

Дмитрий Артамонов, генеральный директор ООО «Танк-контейнер сервис»

Нержавеющая сталь и причины ее коррозии

Нержавеющая (коррозионно-стойкая) сталь – это сплав на основе железа и углерода, содержащий помимо основных компонентов и примесей легирующие элементы, основным из которых является хром. Количество хрома в нержавеющей стали напрямую влияет на ее коррозионную стойкость и колеблется в пределах от 10% до 30%.

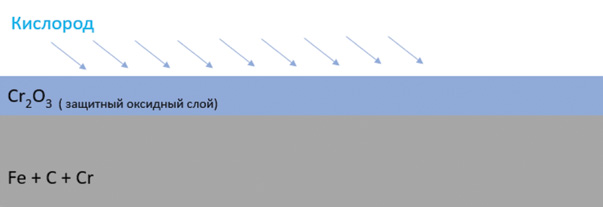

Хром в нержавеющей стали довольно активно реагирует с кислородом, вследствие чего образуется защитный слой – тонкая пленка нерастворимых окислов на поверхности стали. При этом надо заметить, что большое значение имеет состояние самой поверхности металла, ее однородность. Образовавшийся защитный слой предотвращает появление коррозии. Однако если по какой-либо причине данный слой повреждается, то металл начинает довольно активно корродировать.

Для выработки эффективных способов борьбы с коррозией нержавеющей стали сначала надо понять – по какой причине нержавейка все же ржавеет. Выделяются основные виды коррозии: поверхностная; межкристаллитная; гальваническая (самая распространенная); в трещинах; коррозия, вызванная воздействием микроорганизмов.

Возникновение коррозии наиболее часто происходит в водной среде. Техническая чистота воды не влияет на скорость распространения ржавчины. Процессы протекания коррозии нержавеющих сталей разделяют на следующие типы:

1. Контаминация железом – обусловлена контактом нержавеющей стали и обычной углеродистой стали.

На практике загрязняющие вещества, такие как грязь или частицы железа из режущих инструментов, могут быть перенесены на поверхность деталей из нержавеющей стали во время обработки. Если их не удалить, то эти посторонние частицы могут повредить целостность защитной пленки.

Во время процесса обработки микроскопическое количество свободного железа может быть стерто с режущего инструмента и перенесено на поверхность нержавеющей стали. При определенных условиях эти частицы могут являться источниками (очагами) коррозии.

Точно так же мелкие частицы железосодержащей грязи могут прилипать к поверхности металла. Несмотря на то что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха. Визуальные следы коррозии могут появиться спустя сутки и более после проведения механической обработки.

2. I класс ржавчины – ржавчина, появляющаяся от внешних источников, характеризуется наличием оксидов железа и гидроксидов. Цвет ржавчины может менять оттенок от ярко-оранжевого до красного в зависимости от источника ржавчины и условий ее формирования.

3. II класс ржавчины – обусловлен наличием хлоридов и (или) элементов галогенидов при отсутствии на механически полированных, но не пассивированных поверхностях нержавеющей стали. Данный тип ржавчины удаляется легкой механической обработкой (сатинированием) с последующей обработкой пассивирующего раствора или пастой, создающей оксидную пленку. Надежность такой пленки ограничена нормальными условиями эксплуатации. При появлении в среде хлоридов очаги поражения возникают вновь.

4. III класс ржавчины – ржавчина возникает в среде острого пара и имеет цветовую окраску от синего до черного. Матовую ржавчину тяжело убрать обычным способом, но химическая очистка в соединении с полировкой смогут исправить такой дефект. Проблемой могут быть и открытые сульфиды. Они исходят от добавления серы к нержавеющим сталям для улучшения обрабатываемости. Если деталь не будет правильно пассивирована, то сульфиды могут выступать в качестве центров инициации коррозии на поверхности продукта.

Во всех случаях, чтобы восстановить коррозионную стойкость нержавеющей стали, требуется пассивация. Она поможет удалить поверхностное загрязнение, такие как частицы железосодержащей цельной грязи и частиц железа из режущих инструментов, которые могут образовывать ржавчину или действовать как места инициации для коррозии. Пассивация также может удалять сульфиды, открытые на поверхности нержавеющих сплавов без механической обработки.

Двухступенчатая процедура может обеспечить наилучшую коррозионную стойкость. Первый этап – очистка поверхности (обезжиривание, травление), механическая очистка (дробеструйная обработка, сатинирование, полировка). Второй этап – обработка пассивирующим составом, естественное появление оксидного слоя под воздействием внешнего кислорода (долгий процесс, до 48 часов, не гарантирует равномерность защитной оксидной пленки).

Значение и методы пассивации нержавейки

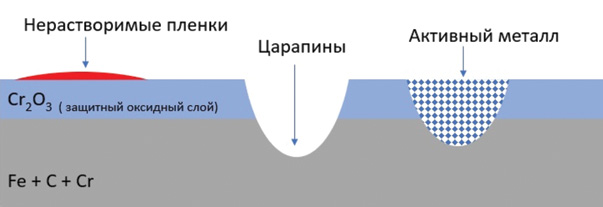

Лист нержавеющей стали имеет на своей поверхности очень тонкую оксидную пленку. Именно она и препятствует образованию ржавчины на деталях или поверхностях цистерны. Но малейшее нарушение целостности этой пленки приводит к тому, что основные антикоррозийные свойства нержавейки утрачиваются. На рисунке 2 схематично изображена поверхность цистерны после активной эксплуатации.

Причины повреждения оксидной пленки могут быть самыми разными:

– при контакте стали с хлором/фтором/йодом;

– при взаимодействии стали с активными химическими веществами или грузами;

– при повреждении механическим или физическим путем, в том числе при царапинах и незначительных вмятинах.

Поэтому важно соблюдать условия эксплуатации, которые регламентированы заводами-изготовителями. Запрещается использовать танк-контейнеры для перевозки грузов, имеющих в своем содержании хлор и иные агрессивные химические вещества.

Но самый большой ущерб оксидной пленке наносит сварка. Особенно это губительно в случае сварки труб. В такой ситуации защитная поверхность разрушается вдоль всего сварочного шва. Для восстановления поверхностей и защиты изделий от образования ржавчины применяется пассивация стали. Но здесь еще не менее важную роль играет и состав нержавеющей стали.

Существуют различные методы обработки нержавейки. Но выделяют два основных способа пассивации стали:

– Травление химическими кислотами (концентратами) на отдельных участках. Эта технология часто применяется для обработки сварных швов, но допускается и в других случаях. Процесс имеет различные варианты последовательности обработки. Различаются они как по составу химических веществ, так и по времени проведения работ.

– Травление электролитическое. Эта технология заключается в том, что изделие из нержавеющей стали помещают в специально подготовленную ванну с концентрированными кислотами. Через химический состав пропускается электрический ток (переменный или постоянный). Металл играет роль либо катода, либо анода. Подаваемый ток оказывает механическое воздействие на сталь, благодаря чему происходит выделение водорода или газообразного кислорода. Это помогает появлению окисной пленки на поверхности изделия.

Локальные механические повреждения могут проходить травления готовыми смесями кислот. Они могут быть изготовлены в виде паст, гелей, спреев, концентратов. Этот способ наиболее удобен для эксплуатационного использования в промежутках между восстановительными ремонтами. Независимо от того, какой метод применяется для пассивирования нержавеющей стали, важно соблюдать последовательность выполнения работ.

Процесс пассивации возвращает нержавеющую сталь обратно к своим первоначальным спецификациям – к «пассивному состоянию», удаляя чужеродные вкрапления и масляные пленки с поверхности металла.

При механической обработке детали из нержавеющих сталей чужеродные частицы могут проникать в поверхность основного металла, ослабляя его устойчивость к коррозии и делая деталь более восприимчивой к факторам окружающей среды. Запрещается применять обрабатывающий инструмент, используемый на обработке черных металлов, для работы с нержавейкой.

Абразивный материал, грязь и другие твердые частицы, остатки груза или стружка от механической обработки, содержащие свободное железо, влияют на прочность естественной поверхности и могут проникать в поверхность в процессе обработки. Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии.

«Пассивный металл» определяется как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность металла. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и жидкие грузы. Защитная оксидная пленка на поверхности пассивной нержавеющей стали чрезвычайно тонка, ее толщина менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса.

Тем не менее, пассивация дает следующие преимущества:

– повышенное сопротивление металла коррозии, увеличение срока эксплуатации цистерны;

– равномерное сглаживание, удаление заусенцев;

– cанитарную чистоту поверхности.

Технология пассивации цистерн

Процесс пассивации стали при ремонте цистерн танк-контейнеров и вагонов-цистерн состоит их трех основных шагов.

Шаг 1 – тщательная очистка/подготовка цистерны танк-контейнера к пассивации.

Масляные пленки или любые другие загрязнения должны быть тщательно удалены с поверхности цистерны, это делается для получения однородной оксидной пленки. Различные посторонние вещества, такие как термические оксиды, должны быть удалены путем механической обработки.

Также на поверхности цистерны могут оставаться загрязнители в виде полимеризованных грузов, стойких к воздействию кислот, такие как застывший латекс или засохшая смола. В таком случае необходимо производить механическую очистку металла.

Очистку (механическую обработку/зачистку) цистерны из нержавеющей стали необходимо производить только абразивом на основе оксида циркония или керамикой. Использовать абразив на основе оксида железа запрещено.

Если до процесса пассивации пропустить основную очистку цистерны, полагая, что во время травления одновременно будет осуществляться и очистка поверхности цистерны, то это однозначно приведет к неоднородному травлению по поверхности и в дальнейшем к образованию неоднородной оксидной пленки и, как следствие, к снижению химической стойкости металла.

Загрязняющая масляная пленка не дает в полной мере возможности травильному раствору реагировать с металлом и приводит к неравномерному травлению. Хуже того, масляные пленки или любые другие загрязнители, содержащие хлор, приводят к загрязнению травильного раствора хлоридами, что может вызвать местную вспышку коррозии. И в итоге, вместо того чтобы получить желаемый защитный слой, вспышка коррозии вызовет сильное перетравливание или затемнение поверхности.

Травление — это удаление смежного, низкохромистого слоя металла с поверхности нержавеющей стали химическими средствами.

На поверхности нержавейки, где сталь нагревалась/перегревалась каким-либо путем, например при сварке или термической обработке до такой степени, что зачастую можно увидеть цвета побежалости, – образуется слой, обедненный хромом. Низкое содержание хрома дает более низкую коррозионную стойкость.

Чтобы восстановить наилучшую коррозионную стойкость, необходимо удалить поврежденный металлический слой, обнажив полностью легированную поверхность из нержавеющей стали. Механическое удаление может привести к образованию абразивных или других частиц (препятствующих пассивации) или может быть непрактичным, поэтому обычно используются химические средства. Процессы, включающие использование травильных растворов азотной (HNO3) и фтористо-водородной (HF) кислот, удаляют обедненный хромом слой и восстанавливают коррозионную стойкость. Растворы травления также удаляют загрязняющие вещества, такие как частицы железа и легкие пленки.

Травление необходимо производить при расчетной температуре. В случае снижения температуры в помещении нужно увеличивать время экспозиции из расчета – понижение температуры в помещении на 5° С увеличивает время экспозиции на 30 минут. Но температура в помещении не должна быть ниже +10° С. В случае невозможности выдержки температуры в помещении необходимо обеспечить циркуляционный подогрев раствора.

Травильные пасты, где раствор смешивают с загустителем, обычно используются для обработки отдельных выбранных областей, таких как сварные швы или локальные поврежденные участки, без применения на всей площади цистерны.

Время травления рассчитывается исходя из внешних условий и концентрации раствора и в основном зависит от температуры окружающего воздуха и раствора. После травления осуществляется промывка до тех пор, пока промывочная вода не станет нейтральной (проверить индикаторной бумагой).

После проведения травления металл находится в активной фазе окисления. На данном этапе необходимо обеспечить чистоту поверхности цистерны. Следует убедиться, что поверхность имеет нейтральный pH, затем наносим пассиватор – время экспозиции не более 1 часа. Далее следует финальная замывка с щелочным моющим средством для выравнивания pH. После пассивации поверхность должна быть однородно матового цвета без потемнений и разводов.

Важно помнить, что механически обработанная нержавеющая сталь хуже восприимчива к травильным растворам и может иметь не матовый, а блестящий цвет. Для получения однородной поверхности иногда достаточно обработать место дробеструйным способом стеклом или песком.

Что такое пассивирование нержавеющих сталей и зачем его делать?

Пассивирование, или пассивация, металла в общем понятии – это способ обработки поверхности материала, при котором появляются тонкие солевые и оксидные плёнки. Такое покрытие защищает сталь от воздействий кислорода и других агрессивных химических веществ. Нержавейка сама по себе является антикоррозийной сталью с инактивированной поверхностью. Необходимо ли в этом случае пассивирование?

Коррозия нержавеющей стали

Металл содержит в себе много добавок в виде кобальта, никеля, титана и др. Чем больше в нержавеющей стали хрома, тем выше её антикоррозийные свойства. Если эта цифра равна 12–13%, то металл выдержит воздействие атмосферных окислителей. При 17% сталь уже будет стойкой к более агрессивным средам, например, к соляной, серной или азотной кислоте. Кроме состава и пропорций, антикоррозийные свойства достигаются при наличии оксидной плёнки на однородной поверхности металла. Если она прерывиста, химический состав неоднороден, то защитные свойства вполне могут нарушиться. Нержавеющие стали подвергаются коррозии по таким причинам:

После чистки изделия необходимо проверить, не остались ли металлические частицы и железная пыль, не повредилась ли оксидная плёнка. Пассивирование особенно актуально проводить после работы со сваркой. Для этого используются химические кислотные растворы. Сварочный шов является самым слабым местом у нержавейки, в процессе обработки запускаются изменения на уровне кристаллической решётки материала.

Сталь могут испортить чистящие средства. Если говорить о бытовых, то это, например, хлорсодержащие препараты. Ржавчина в таких случаях распространяется по всей поверхности. Крепёжные элементы подвергаются коррозии при очень плотном соприкосновении с другими деталями. Поэтому контакт нержавейки с другими металлами должен исключаться.

Определить места с появившимися вкраплениями коррозии просто: нужно намочить водой изделие и дать постоять несколько часов. Второй вариант – это использование реактивов, от воздействия которых участки с ржавлением приобретут синий цвет.

Верхний слой металлических изделий вступает во взаимодействие с кислородом, водой и другими веществами. Чтобы предотвратить реакцию атомов, необходимо сделать поверхность стали пассивной. Есть металлы, которые совсем не нуждаются в такой обработке. Это золото и платина, они химически инертны, не подвергаются ржавлению.

Восстановление антикоррозийных свойств с переводом поверхности в пассивное состояние заключается в покрытии стали разными видами плёнок (сульфатные, оксидные, фосфатные). Лёгкой обработки изделий будет достаточно, чтобы препятствовать коррозии. Пассивирование может проводиться и с помощью кислорода, который погружается в поры на поверхности металла.

Сплавы по-разному реагируют на химические вещества. Использование металла как анода при электрохимической пассивации позволяет добиться желаемого результата. Такая технология способна окрашивать и тонировать металл. При разных концентрациях компонентов можно добиться любой толщины и степени шероховатости защитной плёнки. Пассивирование не проводят, если нержавеющая сталь не будет использоваться в условиях агрессивных сред.

Как применять пассивацию

Очень часто используемый метод включает применение азотной кислоты, которая и формирует оксидную плёнку. Возможно добавление бихромата натрия. Химический состав, температура нагревания и время выдержки будут зависеть от марки стали. Обработка швов после сваривания проводится по той же технологии, но сначала они зачищаются щёткой и шлифуются.

Технологический процесс должен проводиться с точным соблюдением всех условий, тогда толщина плёнки будет равномерной. Пассивирование необходимо металлическим изделиям из нержавейки, так как обеспечить идеальные условия эксплуатации для них практически невозможно. Конструкции из труб, крепежи, элементы корпусов, механизмы, находящиеся в морской воде, и другие детали, будут нуждаться в дополнительной защите – пассивации. Все перечисленные изделия и нержавеющий металлопрокат можно приобрести в компании «Ориннокс», которая поставляет продукцию предприятиям химического и транспортного машиностроения, торгового и пищевого оборудования.

Пассивация нержавеющей стали – нужна ли дополнительная защита?

Большинство уверено, что заниматься пассивацией нержавеющей стали – пустая трата времени, ведь поверхность изделий уже инактивирована. Однако в некоторых случаях это крайне необходимо, попробуем переубедить скептиков.

1 Почему нержавейка устойчива к коррозии?

Коррозия стали характеризуется разрушением ее поверхностного слоя под воздействием агрессивных сред, а иногда и при контакте с привычной нам атмосферой. Окисление происходит с каждым вновь открывающимся слоем, пробираясь вглубь. Постепенно деталь разрушается полностью. Чтобы не пытаться спасать такие изделия при появлении очагов коррозии, а то и вовсе не производить замену деталей, был разработан способ защиты – пассивирование. Именно так и появилась всем известная нержавейка.

Сталь содержит в себе множество добавок. Кобальт, никель, ниобий, титан, молибден, марганец – все они помогают добиться различных механических и физических свойств сплава. В составе в существенном количестве присутствует и хром (Cr), именно от него зависит коррозионная стойкость стали.

Хром – одна из главных легирующих добавок, содержание его варьируется от 12 до 20 %. Как раз эта цифра и определяет степень пассивности сплава.

Нержавейка с 12 % хрома будет устойчива только к атмосферным окислителям (в первую очередь кислороду воздуха). При 17 % сплав выдержит значительно более агрессивные среды, например, азотную кислоту. Если требуется еще более устойчивый материал, тогда увеличивают содержание никеля, молибдена, меди и прочих добавок, еще в некоторой степени усиливающих коррозионную пассивность. Высокоагрессивными средами считаются соляная, серная и прочие схожие по свойствам кислоты.

Но содержание легирующих элементов в нужной пропорции не единственное требование к стали, чтобы она могла называться нержавеющей. Поверхность детали должна быть без повреждений, у внешнего слоя желателен однородный химический состав. Ведь устойчивость к коррозии определяется наличием оксидной пленки, в основном CrO. Ее прерывистость или различная толщина из-за неоднородности химического состава сплава сводит на нет защитные качества.

2 Почему коррозия все-таки одолевает нержавеющую сталь?

Несмотря на изложенную картину, нержавейка подвергается коррозии. Ржавчина на ее поверхности приводит в недоумение людей, кто не совсем знаком с химической природой этого явления. Многие начинают сомневаться, нержавейка ли это вовсе? Но даже вполне настоящая пассивированная сталь может подвергаться различного рода коррозии. И причин этому немало.

Первой и вполне очевидной будет недостаток хрома или его неравномерность в структуре сплава. Также контакты с менее устойчивыми разновидностями стали (углеродистой, например) вызовут процесс ржавления. Часто детали подвергаются сварке, и даже если изначально нержавейка была очень высокого качества, после такой обработки она начинает корродировать. Обычно это легко предупредить зачисткой и полировкой поверхности шва, чтобы там не осталось даже следовых количеств сварочных материалов, например, частичек железа (Fe).

Занести нежелательные количества железа в структуру нержавейки можно и другими способами. Если рядом с ней пилят, режут, шлифуют обычную сталь, то пыль с Fe обязательно достигнет ее и запустит процесс коррозии. Но даже все предусмотрев и изолировав ваши детали, вы можете забыть, что когда-то использовали для обычной стали определенный шлифовальный круг и решите им обработать нержавеющую. Это обернется коррозией. Да и любой другой инструмент должен применяться на однотипных материалах, например, только на нержавейке.

После сварки часто нужна очистка шва, делают это металлической щеткой, лучше завести такое приспособление для низколегированных сплавов и нержавейки отдельно. К слову, любые деструктивные поверхностные обработки существенно приближают появление коррозии, так что частить с этим не рекомендуется. Если все-таки пришлось заниматься механической очисткой, то проверьте, осталась ли на детали железная пыль и не появились ли повреждения оксидной пленки. На производстве при наличии лаборатории это можно сделать за пару минут с помощью химреактивов – воды, азотной кислоты и ферроцианида калия. Места с включениями свободного железа станут синие. В другом случае потребуется несколько часов и простая вода из крана. Нужно всего лишь смочить поверхность и дать постоять, проблемные зоны начнут ржаветь.

Сварочный шов действительно слабое место у нержавеющей стали. Поэтому его обязательно зачищают, отмывают от остатков рабочих материалов (флюса, брызг и т.д.), полируют и пассивируют препаратами на основе кислот. Такие реактивы можно найти в продаже. Обычно основу их составляет азотная кислота, в определенной концентрации она приводит к образованию химически пассивной оксидной пленки.

3 Многоликая коррозия

Количество причин, по которым нержавеющая сталь начинает корродировать, кажется небольшим. Но на химическом уровне происходят куда более разнообразные процессы. Коррозия, оказывается, бывает разной природы. Рассмотрев основные виды, мы будем предупреждены обо всех слабых местах этого сплава. Самый частый и неожиданный способ испортить нержавейку – чистящие средства. Многие хозяйки не предполагают, что хлорсодержащая бытовая химия очень быстро разрушает защитную пленку на посуде из этого сплава. Так что следует иметь на вооружении специальное чистящее средство. Такая коррозия называется общей, потому что происходит по всей поверхности.

Щелевой тип поражения сплава знаком тем, кто работает с конструкциями из этого материала. Если детали плотно соприкасаются, рано или поздно между ними начинается ржавление. Часто поражаются крепежи. Точечная или питтинговая коррозия возникает при механическом повреждении поверхности детали. Причина очевидна, сбитая пленка открывает доступ к незащищенной стали. Гальванические процессы вызывают одноименную коррозию. Для их возникновения нужна токопроводящая среда и разнородные металлы, одним из участников и будет нержавейка. Это очень частая причина порчи деталей в морской воде. Поэтому на конструкторов всегда ложится удвоенная ответственность, нужно исключить контакт нержавеющей стали с другими низколегированными сплавами.

И опять сварка. Большая температура этого процесса запускает межкристаллитную коррозию. Это очень коварная разновидность ржавления, начинается она еще на уровне кристаллической решетки, двигаясь вдоль границ кристаллов. Она может быть и не так заметна со стороны, но внутри точит изделие, со временем приводя к потере прочности. Напоследок скажем об эрозивной коррозии. Это неизбежно происходит в тех случаях, когда деталь из нержавеющей стали находится под воздействием непрерывного потока абразивного раствора. Жидкость просто уносит частички пленки, а новая не успевает образовываться.

4 Зачем, когда и как пассивировать нержавейку?

Как видно, нержавеющая сталь идеально будет служить при отсутствии других материалов и без механических воздействий. Но это возможно разве только в музее. Конструкции всегда находятся в работе, а часто и в крайне агрессивной среде. Вот тогда даже нержавеющей стали нужно дополнительное пассивирование. Например, очень часто такую обработку просят сделать для труб, крепежей, обшивки погружных морских конструкций. Но всегда ли уместно это делать?

Для успокоения совести, конечно, можно производить такие операции всегда, как только возникает подозрение на неспособность нержавейки противостоять будущим воздействиям рабочих сред. Но специалисты убеждены, что такая обработка будет лишней во многих случаях. Во-первых, нужно проанализировать возможные химические процессы, иногда вашим конструкциям ничего не грозит, а дополнительная пассивация только ухудшит состояние сплава.

Во-вторых, нужно иметь возможность контролировать процесс пассивирования нержавеющей стали, чтобы получить равномерное и цельное покрытие. Например, это очень проблематично в случае труб, ведь проверить состояние поверхности внутри почти невозможно. Может оказаться, что где-то участок был обработан недостаточно, и коррозия все равно произойдет. Поэтому пассивирование уместно в тех случаях, когда защитить нужно внешнюю сторону детали.

Сам процесс имеет, конечно, химическую природу. Состав обрабатывающего средства зависит от марки нержавеющей стали, вернее, ориентирован на процентное содержание хрома. Сплавы, где этого элемента 16 % и более, пассивируются раствором азотной кислоты (20–50 %). Выдерживать следует 30–60 минут при 40 °С. Не подходит такое пассивирование для сталей марки AISI 303. Если в нержавейке хрома менее 16 %, то условия и реагенты те же, только время выдержки должно быть не менее 60 минут. Такой режим не подходит для стали AISI 416. Для перечисленных исключений (AISI 303 и 416) и марки 430F лучше использовать указанную азотную кислоту и раствор бихромата натрия (2–6 %), температура при этом не выше 50 °С, а время выдержки 25–40 минут.