что такое несоосность валов

1.Основы центровки валов

1.1. Центры вращения

Все валы, будут ли они прямыми или изогнутыми, вращаются вокруг осей, называемых центрами вращения. Центр вращения образует прямую линию.

1.2. Соосность

Говорят, что валы сосны (коллинеарны), когда их центры вращения лежат на одной линии.

1.3. Несоосность

Валы несоосны, если их центры вращения не лежат на одной линии во время работы машины.

1.4. Стационарные и подвижные машины

Когда центруют две машины, одну из них определяют как стационарную, а вторую – как подвижную. Обычно, приводные машины (например: насос) считаются стационарными, а приводы – подвижными (например: электродвигатели). Поэтому центровка выражается в определении положения подвижной машины относительно стационарной. В валопроводах, где составлены несколько машин (3, 4 или 5) чаще всего в качестве стационарной назначается самый тяжелый агрегат (например: редуктор).

Центр вращения стационарной машины – это опорная линия, принятая за ноль. Несоосность определяется нахождением положения центра вращения подвижной машины относительно стационарной машины в двух плоскостях, горизонтальной (X) и вертикальной (Y).

1.5. Горизонтальная центровка

Состояние несоосности, при виде сверху, корректируемое перемещением машины в боковом направлении, называется горизонтальной центровкой.

1.6. Вертикальная центровка

Состояние несоосности, при виде сбоку, корректируемое подкладками (или самовыравнивающимися элементами Балтех) под передние и задние лапы машины, относится к вертикальной центровке

1.7. Виды несоосности

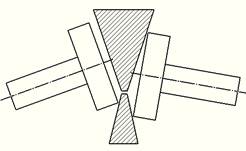

Большей частью обсуждения вопроса центровки валов начинаются с определения двух типов несоосности: параллельной и угловой. Наглядно они представлены на следующих рисунках.

Эти иллюстрации соответствуют действительности, хотя они и акцентируют внимание на муфтовом соединении. На многих производствах центровка муфт выполняется прикладыванием линейки для устранения смещения и щупов для устранения раскрытия муфт. Глядя на специфичную точку вдоль линии вала, многие люди заменяют понятие «смещения» термином «параллельная несоосность». Такая трактовка подразумевает то, что оси вращения обеих валов расположены на равном расстоянии друг от друга во всех точках вдоль их длины.

В подавляющем большинстве случаев такой параллельности НЕ СУЩЕСТВУЕТ потому, что оба типа несоосности – параллельная и угловая – присутствуют всегда одновременно.

1.8. Смещение вала

Смещение – это отклонение положения от известной опорной точки. Смещения характеризуются величиной и направлением отклонения. При центровке валов смещением называют отклонение оси вращения одного вала относительно другого в заданной точке (или плоскости) вдоль его длины.

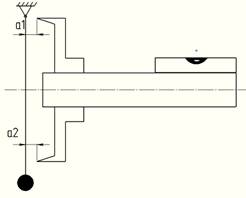

Замечания к рисунку ниже:

Важно запомнить, что наша цель центровки – сделать оси вращения обеих валов соосными так, чтобы исключить смещение во всех точках по длине вала.

1.9. Угловая несоосность

Угловую несоосность проще определять как угловое взаиморасположение осей вращения двух валов. В большинстве примеров, связанных со смещением, опорный вал изображают параллельно (хотя это довольно редкая ситуация) для простоты восприятия. Поскольку два вала редко бывают параллельны, в нашем примере изображен подвижный вал наклоненным по отношению к опорному валу.

Наклон может быть просто оценен, сначала определением разницы между смещениями вала, измеренными в двух плоскостях, ортогональных линии опорного вала, (смещение 1 – смещение 2), и делением этой разницы на расстояние между точками пересечения этих плоскостей с линией вала.

1.10 Обзор допусков на центровку

Все ответы на эти вопросы важны; более важны на высокооборотных механизмах и критичных машинах, но для простоты мы спрашиваем о том, «НАСКОЛЬКО ТОЧНЫ мы должны быть?»

1.11. Пример таблицы допусков на центровку

Пока принимаются окончательные решения о принятии допусков на центровку отдельными предприятиями, основываясь на типе механизмов и условиях их работы, можно пользоваться общей таблицей допусков на центровку.

Центровка валов агрегатов: практическое руководство

Главная страница » Центровка валов агрегатов: практическое руководство

Коллинеарность (соосность) валов считается идеальной, когда центры валов находятся на одной осевой линии. Соответственно несоосность показывает обратный результат. Отсюда логический вывод — центровка валов машин является обязательным действием, направленным на обеспечение качественной безопасной работы.

Стационарный и подвижный вал

Последствия нарушения коллинеарности выражаются следующими моментами:

Когда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

Угловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

Процедура центровки соединения валов агрегатов:

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

Самый простой и доступный набор содержит:

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

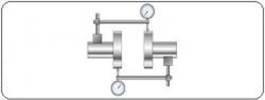

Между тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа. Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Пошаговая инструкция центровки пары электродвигатель-насос

Дальнейший процесс центровки:

Процесс центровки пары мотор / насос часовым индикатором

Индикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

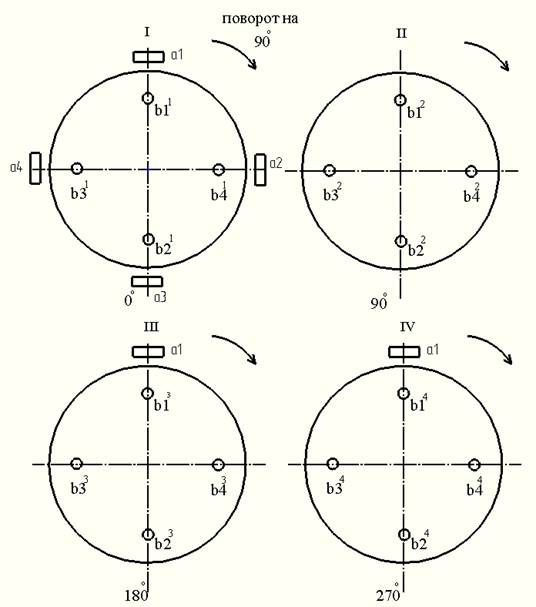

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Изменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

Практическое пособие на видеоролике по теме центровки валов машинных агрегатов посредством часовых индикаторов. На видео демонстрируется полная последовательность процедуры, показываются все тонкости центровки:

КРАТКИЙ БРИФИНГ

3. Методы центровки

3.1. Обзор методов центровки

Существует широкий спектр методов проведения центровки. Наиболее общие – следующие:

Несоосность в муфтовом соединении, где мощность передается от привода к приводной машине, порождает вибрацию и разрушающие усилия. Следовательно, это именно то место, где необходимо проверять состояние центровки. Все вышеприведенные методы имеют общее то, что измерения проводятся на валах или полумуфтах. Значения корректировок же даются применительно к лапам машины. Положения лап должны быть рассчитаны, чтобы сделать правильные перемещения. Если это не осуществимо, успех будет зависеть от навыков того, кто производит центровку и удачи, потребуется множество перемещений, а точность будет сомнительной.

3.2 Механические методы

Край линейки,

Щупы

Конусные калибры (иголки)

Эти грубые инструменты центровки, в общем, до сих пор используются в России и нашли свое место в процессе точной центровки в качестве метода достижения грубой центровки.

В основе они зависят от чистоты плоскостей полумуфт и их биения относительно осей валов. Методы просты и, если, к примеру, полумуфты отличаются по диаметру, то измерения невозможно будет выполнить во всех 4-х точках.

Щупы серии «Щ» незаменимы при сборке некоторых муфт для сохранения параллельности и являются частью каждого набора инструментов для устранения «мягкой лапы».

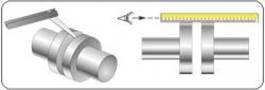

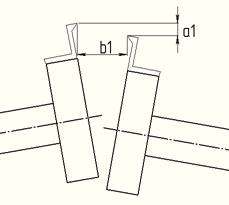

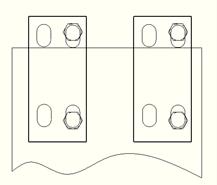

3.2.1 Метод с использованием края линейки и щупов

С помощью прямого края линейки и набора щупов измеряется смещение так, как показано на рисунке ниже.

Угловая несоосность измеряется щупами, конусными калибрами, штангенциркулями и т.д. Разница в зазорах, измеренных в двух противоположных точках, используется для определения направления и величины относительного наклона валов.

3.2.2. Обзор методов, использующих индикаторы часового типа

3.2.2.1. Радиально-осевой метод

В течение многих лет он был стандартным методом центровки. Преимуществ по сравнению с более современными технологиями у него относительно мало, но на полумуфтах большого диаметра он дает хорошую точность. С его помощью можно замерять биения фланцев больших полумуфт как часть процедуры предварительной проверки.

Когда используется радиально-осевой метод, одно измерение делается по ободу полумуфты для определения смещения вала. Другое измерение производится в осевом направлении на фланце для определения углового положения вала.

Основные ограничения метода:

Хотя, как и в большинстве технологий, имеются определенные преимущества. В ограниченном пространстве только этим методом можно сделать данную работу. Подобный инструмент и методика в большинстве случаев должны использоваться для оценки биения фланцев полумуфт и радиального биения валов в подшипниках.

Многие производители турбин назначают зазор в муфтовом соединении или биение боковой поверхности в качестве допусков при проведении центровки и в этом случае только данные значения необходимо измерять.

Необходимость разделения этапов центровки и корректировки угловой несоосности и смещения по вертикали и горизонтали с использованием радиальных измерений может замедлить проведение всей процедуры в целом. Во время перемещения механизма вы можете довольно сильно изменить смещение или угол, что потребует проведения повторных измерений и перемещений. Можно было бы закрепить два индикатора на одном стержне, но это не общепринятая практика. Практические ограничения возможности измерений на фланце – одна из причин, почему пренебрегают измерением угловой несоосности, полагаясь на точность изготовления полумуфт. Если имеется смещение или перекос, вы можете ошибочно полагать, что установили механизмы идеально соосно.

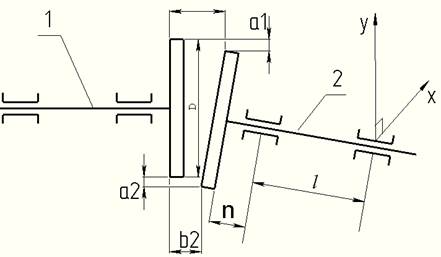

3.2.2.2. Метод обратных индикаторов

Обратных индикаторов, обратный снаружи, обратно-радиальный, обратный часовой, двойной обратный – все это термины для одного и того же метода центровки, использующего два индикатора часового типа и комплект приспособлений центровочный КПЦ (разработанный компанией «Балтех»). При его использовании делаются два измерения по окружности муфтового соединения в двух точках для определения смещения валов. Оба вала вращают одновременно или, в некоторых случая, измерения проводятся в два этапа одним индикатором, но с переменой его положения. Угловое положение вала является наклоном между измеренными смещениями в двух точках.

Этот метод был одобрен и рекомендован к применению в России компанией «Балтех». Заметна тенденция роста стандартизации этой техники в широкой области производств.

Главным преимуществом метода является то, что он дает сразу информацию о смещении и об угловом положении валов и обеспечивает простой расчет и графическое построение положения валов при центровке и корректировке. Увеличение расстояния между измерительными точками (А) увеличивает точность определения углового положения валов. Хотя, для индикаторов часового типа практического значения это не имеет, так как требуется ввод компенсационных значений прогиба.

На коротком расстоянии этот метод уступает в точности определения угла радиально-осевому методу, если расстояние А меньше диаметра полумуфты. Как и для всех измерений часовыми индикаторами, расчет центровки и корректировки требует графического построения. Будьте внимательны при считывании обратных показаний положительных и отрицательных значений. Легко перепутать знаки или пропустить полный оборот стрелки индикатора.

3.3. Лазерные системы

В настоящее время существует два типа лазерных систем, основанных на различных методиках.

3.3.1. Один лазер с одной или двумя мишенями.

Этот тип системы использует авто коллимацию для измерения смещения и угла с помощью отражающей призмы или пяти осевой мишени. Мишень измеряет и вертикальные и горизонтальные компоненты одновременно с углом. Хотя этот метод точен в угловых измерениях на коротких дистанциях, его труднее использовать и для грубой центровки.

Он может быть также чувствителен к люфтам при вращении валов с разъединенными полумуфтами, и без математических компенсаций тут не обойтись. Требуется повторное измерение после каждой подвижки, так как теряется опорная точка.

При этом нельзя определить боковые перемещения самим устройством или независимые повороты каждого вала. Для преодоления такого ограничения необходимо каким-либо образом соединить валы, чтобы заставить их поворачиваться синхронно. Данный тип используется в импортных лазерных системах.

3.3.2. Двойной лазер, использующий метод обратных индикаторов.

Этот тип системы использует главные преимущества метода обратных индикаторов. Две измерительные системы объединяют лазер и приемник в одном блоке. Техника позволяет отображать текущие значения компонент несоосности и непрерывно обновляет показания при перемещении машины.

Последнее поколение систем имеет разрешение 0,001 мм с фильтрацией для компенсации колебаний воздуха или механической вибрации.

Удобство системы в ее гибкости, которое особенно заметно в грубой центровке и технике конуса, применяемой при центровке карданных валов на больших расстояниях или приводов градирен. Данный тип используется в приборах и системах лазерной центровки валов, разработанных компанией «Балтех».

Центровка

Вращающиеся детали имеют центр вращения в виде прямой линии — оси вращения. Для работы механизмов соединяемые детали (например, вал двигателя и вал редуктора) должны находиться на единой оси вращения. В этом случае принято говорить о соосности. Если оси вращения деталей не совпадают, то говорят о несоосности, и это проблема, которую нужно решать центровкой валов.

Несоосность — это отклонение центров вращения соединяемых деталей от единой оси вращения.

Параллельная. Подразумевается, что оси вращения находятся на одинаковом расстоянии друг от друга по всей длине вращающихся деталей.

Угловая. Оси вращения находятся под углом друг к другу.

Реальная. На практике валы имеют несоосность, состоящую одновременно из параллельной и угловой.

Решается проблема несоосности центровкой валов.

Центровкой называется принудительное пространственное смещение осей вращающихся соединяемых деталей до совмещения с единой осью вращения. При центровке оборудования один центрируемый агрегат принимают за неподвижный (как правило, более массивный и габаритный), а второй — за подвижный. Перемещением подвижного агрегата и добиваются совпадения осей вращения. Центровка полумуфт (гибких и зубчатых) также должна производиться, несмотря на их способность компенсировать осевое смещение валов.

Горизонтальная. Смещение подвижной детали (агрегата) в горизонтальной плоскости до совпадения осей вращения.

Вертикальная. Смещение подвижной детали (агрегата) в вертикальной плоскости до совпадения осей вращения. Выполняется подставкой калиброванных пластин под опорные лапы оборудования.

После горизонтальной и вертикальной центровки несоосность должна находиться в пределах допуска, тогда агрегаты могут работать в проектном, штатном режиме.

Проблемы, решаемые центровкой:

Вибрация. Несоосность приводит к неравномерному распределению вращающихся масс, как следствие — к вибрации. Вибрация — это колебания точки в пространстве, эксплуатация во внештатном режиме, потеря мощности, преждевременный выход из строя оборудования.

Потери мощности. При отсутствии центровки в месте соединения возникают усилия трения, а это приводит к потере полезной передаваемой мощности.

Дополнительная нагрузка на опорные узлы — подшипники, сальники, шарнирные соединения, полумуфты. Игнорирование центровки полумуфт сокращает срок их службы, увеличивает частоту и стоимость техобслуживания.

Падение производительности. Несоосность оборудования вынуждает эксплуатировать его в режимах, ниже расчетных эксплуатационных. Потери от простоя оборудования из-за поломки по причине несоосности на порядок выше затрат на центровку.

Падение качества продукции. Вибрация, эксплуатация во внештатных режимах не позволяют строго выдерживать технологический процесс, а это приводит к потере качества.

Центровка валов позволяет сократить потребление электроэнергии до 15 %.

Метод лазерного луча

Теоретически используется метод обратных индикаторов, но лазерный метод практически гораздо точнее, быстрее и предоставляет комфорт и удобство визуализации оператору диагностики. Прибор лазерной центровки комплектуется несколькими прикладными программами: центровка горизонтальных валов, центровка вертикальных валов, проверка прилегания опорных лап к станине и др. программы.

Для диагностики требуется только закрепить детекторы в нужных точках соединяемых валов. Система лазерного контроля (прибор, детекторы, программное обеспечение) сама вычисляет значения, строит интуитивно понятные изображения, выводит значения, по которым можно судить о размере несоосности. Оператор контролирует все подвижки оборудования при корректировке несоосности, которые мгновенно отображаются на экране вплоть до момента финишной затяжки крепёжных болтов.

Примерная последовательность действий при лазерной центровке:

Определение несоосности и непараллельности валов; регулировка. Усталостный и кавитационный износы; сущность происходящих при этом процессов. Методы предупреждения и защиты

Страницы работы

Фрагмент текста работы

27 Определение несоосности и непераллельности валов; регулировка.

Несоосность валов является причиной более 50% отказов вращающихся механизмов, приводя к увеличению времени простоев оборудования и повышению стоимости его эксплуатации. Помимо этого, несоосность вызывает увеличение нагрузки на отдельные детали подшипниковых узлов, ускоряя их износ и повышая потребление энергии.

Традиционные методы выверки просты, но они не обеспечивают точность, необходимую для работы современных механизмов. Методы, основанные на использовании поверочной линейки или измерительных пластинчатых щупов, позволяют проводить операцию выверки достаточно быстро, но являются приближенными(точность до0,01мм). Другой метод, с применением индикатора часового типа, обеспечивает высокую точность, но требует квалифицированного персонала и сравнительно много времени.

Лазерный метод позволяет существенно улучшить процесс выверки валов по сравнению с традиционными методами точность до 0,001мм.

Применение поверочной линейки и измерительных щупов

Применение индикатора часового типа

Точная центровка валов позволяет:

· Продлить срок службы подшипника

· Снизить нагрузку на муфту, а следовательно уменьшить риск перегрева и поломки

· Снизить износ уплотнений, уменьшая риск загрязнения и вытекания смазки

· Снизить трение, а следовательно и энергопотребление

· Уменьшить вибрацию и шум

· Увеличить время работы, эффективность и производительность

· Снизить расходы на замену компонентов и издержки, связанные с простоем машин

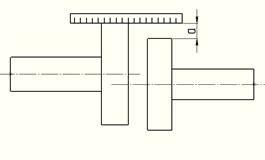

2) С помощью клиньев. (Если нет перекоса, то мерные клинья будут заглублены на одно и тоже расстояние при любом положении валов).

3) По отвалу, скобе и уровню(выставляем уровнем горизонтально, проварачиваем вал, замеряем а1, и а2, сравниваем)

4) Проварачиваем вал, сравниваем a,b. а1=а2, b1=b2 (условие соосности)

Нормативной документацией представлены требования к радиальной (a) и торцевой (b) расцентровке

Например МУВП работающей с n= 1500 об/мин при Dв>50мм допустимо a = 0,12мм, b=0,12мм

n=3000об/мин допустимо a = 0,05мм, b=0,05мм.

Валы считаются отцентрованными если а и b в 4х диаметрально противоположных плоскостях будут одинаковы.

условие соосности допустимое неравенство сумм не более 0,05мм иначе не точность измерений.

Смещение прицентровываемого вала (2) :

В вертикальной и горизонтальной плоскости для исправления осевой расцентровки.

X- смещение на удаленном подшипнике, D- диаметр полумуфты.

Y- смещение в вертикальной плоскости 2го подшипника.

26 Усталостный и кавитационный износы; сущность происходящих при этом процессов. Методы предупреждения и защиты.

В основе лежит представление о том, что трение возникает вследствие механического зацепления отдельных микронеровностей и молекулярного взаимодействия (адгезии) между