что такое нарост при резании

Влияние нароста на процесс резания

В процессе резания, сопровождающегося отделением стружки с поверхности вращающейся заготовки, при определённых условиях происходит налипание обрабатываемого материала на переднюю поверхность инструмента. Образуется так называемый нарост с достаточно высокой твёрдостью, которая в два, а то и три раза выше, чем у самого материала заготовки.

Становясь своеобразной частью режущего инструмента, нарост меняет геометрические показатели технологического процесса, непосредственно участвуя в процессе обработки заготовок и оказывая влияние на конечный результат.

Во время обработки нарост разрушается, скалываясь с поверхности резцов, но затем он вновь образуется. Причём часть нароста выводится со стружкой, но некоторое количество вдавливается в обтачиваемую заготовку.

Чтобы уменьшить нарост рекомендуется снизить шероховатость передней плоскости резца и если это возможно увеличить передний угол. Также очень эффективно для снижения нежелательного нароста использовать специальные охлаждающие жидкости.

Стоит отметить, что при резании чугуна и других материалов, отличающихся хрупкостью, нарост не образуется.

Как правило, нарост на режущем инструменте образуется при работе с заготовками из относительно вязких металлов. Суть явления сводится к тому, что на передней грани резцов в процессе обработки возникают силы трения, вызванные скольжении стружки, что несколько задерживает её ход. Причём деформации, проистекающие в слоях металла которые находятся ближе к передней грани, увеличиваются. В итоге металлические частицы из этих слоёв отделяются от постоянно движущихся слоёв стружки и привариваются к передней грани резца.

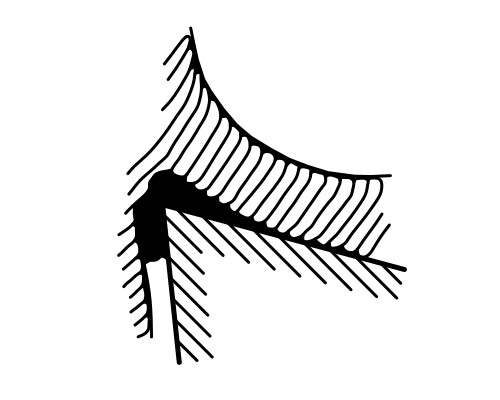

Большое давление, возникающее в процессе резания, способствует упрочнению в металле образовавшегося нароста. По прошествии некоторого времени нарост неизбежно увеличивается, причём при налипании всё новых слоёв часть нароста начинает свешиваться над задней гранью головки инструмента.

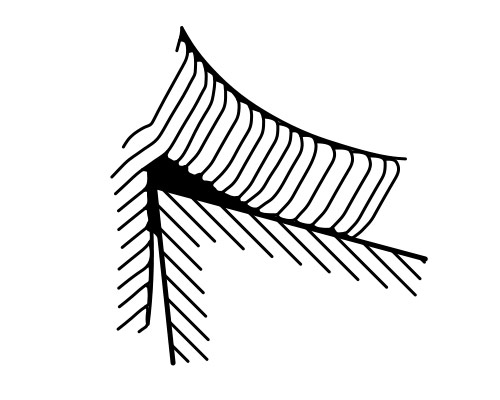

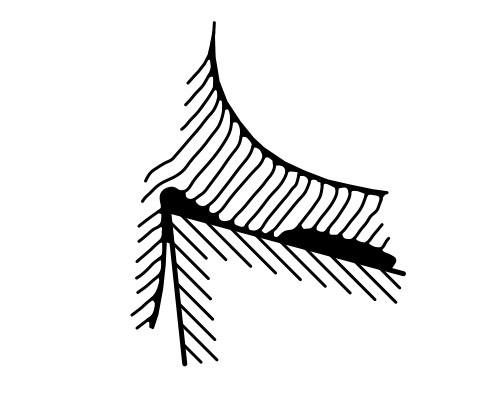

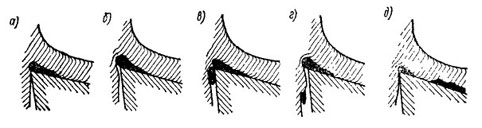

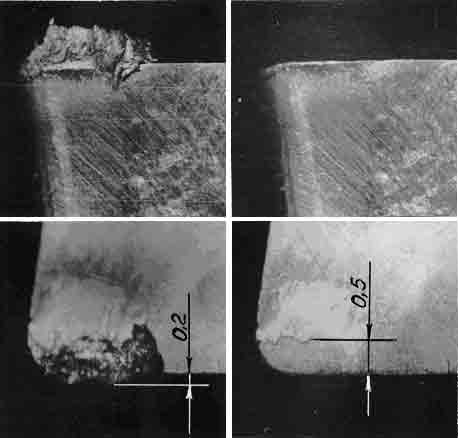

В определённый момент процесса обработки часть нароста отрывается и попадает между обрабатываемой поверхностью и задней гранью режущего инструмента. В итоге она вдавливается в последнюю, как показано на рисунках ниже.

Вдавливание нароста в обрабатываемую поверхность

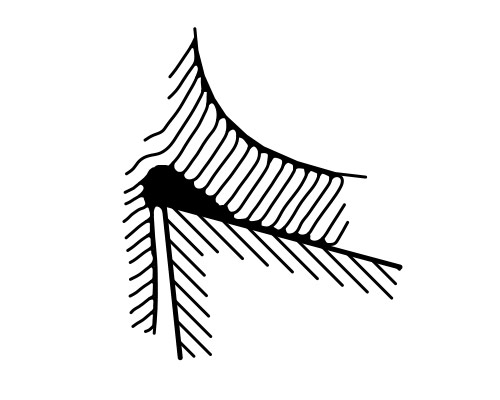

Частицы нароста, которые остаются на передней грани резца также подвергаются отрыву. Они уносятся вместе со стружкой, образующейся в процессе обработки. Подобные отрывы нароста происходят довольно часто, последовательно, один за другим (от 70 до 80 в секунду).

Часть нароста уносит стружка

При малых скоростях обработки в пределах от 3 до 5 метров в минуту нарост не образуется вовсе. При обработке стали средней твердости со скоростью резания в пределах от 60 до 80 метров в минуту наблюдается уже заметное формирование нароста.

При более интенсивной обработке, со скоростью резания превышающей 60 – 80 метров в минуту нарост образуются довольно редко. При дальнейшем увеличении скорости резания нарост становится и вовсе не заметен.

Так как нарост обладает довольно высокой твёрдостью, при образовании он начинает резать обрабатываемый металл, тем самым в некоторой степени способствуя защите режущей кромки от воздействия трения стружки.

Для обдирочных, черновых работ нарост оказывается, даже полезен, так как несколько продлевает ресурс резцов. Однако на чистовых работах образование нароста вредно в виду того что при обработке сорвавшиеся и вдавленные в обработанную поверхность частички металла будут вызывать нежелательные неровности, а свисание нароста будут влиять на конечный размер готовой детали.

Токарное дело

Нарост и его влияние на процесс резания

Нарост и его влияние на процесс резания. При резании вязких металлов на передней поверхности резца у режущей кромки часто обнаруживается кусочек приварившегося металла, называемый наростом. Явление нароста состоит в следующем. При скольжении стружки по передней поверхности резца возникают силы трения, задерживающие ее движение. Вследствие этого деформация в слоях металла, расположенных ближе к передней поверхности резца, увеличивается. Частицы металла этих слоев отделяются от непрерывно движущихся верхних слоев стружки и привариваются к передней поверхности резца, образуя нарост. Большое давление резания способствует упрочнению металла нароста. С течением времени нарост увеличивается (за cчет наращивания новых слоев металла), причем образуется часть нароста, свешивающаяся над задней поверхностью резца (б). В некоторый момент эта часть нароста отрывается от основной массы и, попадая между задней поверхностью резца и обработанной поверхностью (в), вдавливается в последнюю ( г).

Частота нароста

Частицы нароста, оставшиеся на передней поверхности резца, также отрываются от него и уносятся со стружкой (д). Такие срывы нароста происходят быстро один за другим (70—80 срывов в секунду), что объясняется, по-видимому, вибрациями, возникающими в процессе резания.

Образование и срыв нароста.

При низких скоростях (3—5 м/мин) нарост не образуется. При более высоких скоростях резания (до 60— 80 м/мин) стали средней твердости происходит более или менее заметное образование нароста. При скорости свыше 60—80 м/мин нарост наблюдается реже, а при еще более высоких скоростях он совсем не заметен.

Нарост обладает повышенной твердостью и поэтому может резать обрабатываемый материал, защищая режущую кромку от непосредственного воздействия стружки. В этом случае соприкосновение стружки с резцом происходит на площадке передней поверхности, удаленной от режущей кромки. Это улучшает условия работы резца при обдирочной работе.

При чистовых работах нарост вреден. Сорвавшиеся и вдавленные в обработанную поверхность частицы нароста образуют неровности, недопустимые при чистовой обработке деталей. При резании чугуна и других хрупких металлов нарост не образуется.

Силы, действующие на резец. В результате сопротивления срезаемого слоя металла деформации сжатия, трения стружки о переднюю поверхность резца и некоторых других причин возникает сила резания.

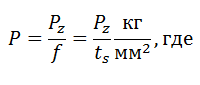

При работе токарного резца эта сила разлагается на три составляющие — собственно силу резания Рz силу подачи Рх и радиальную силу Ру. Сила резания Pz, касательная к поверхности резания, действует в направлении главного движения. Сила Рх действует в направлении подачи. Радиальная сила Ру перпендикулярна к подаче. Все три силы измеряются в килограммах (кг).

Что такое нарост при резании

ОСНОВЫ ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

Лекция 3.5.

Трибология процесса резания материалов.

Наростообразование

Зоны пластического деформирования (Продолжительность видео 1 минута)

Влияние скорости резания на процесс наростообразования (Продолжительность видео 3 минуты)

Стружкообразование (Продолжительность видео 6 минут)

Нарост на резце (Продолжительность видео 2 минуты)

Текст для чтения вслух (Microsoft Edge) и с мобильных устройств

Процесс трения на рабочих поверхностях инструмента имеет как сходные черты, так и различия с процессом, возникающим при скольжении любых металлических поверхностей.

Сила трения в этом случае является силой, необходимой для разделения или пластического деформирования площадок фактического контакта на вершинах выступов. Она также увеличивается прямо пропорционально нормальной силе. Их отношение есть величина примерно постоянная и называется коэффициентом трения. Таким образом, представления о скольжении, внешнем трении и коэффициенте трения применимы для решения многих практических задач, в которых напряжения на поверхностях малы по сравнению с пределом текучести материалов.

Для упрощения принято считать, что поверхность трения на передней поверхности длиной l 1 состоит из двух участков: участка 1 – BECF пластического контакта (рис. 3.21) длиной l 0 и участка 2 – EHDKFC упругого контакта, где, судя по визуальным наблюдениям, контакт прерывистый. На участке 1 расположен заторможенный слой, в пределах которого стружка движется не по передней поверхности, а по заторможенному (приваренному) слою, и сопротивление, оказываемое движению стружки, определяется сопротивлением сдвигу в контактном слое стружки с учетом температуры этих слоев. На этом участке внешнее трение скольжения отсутствует и заменяется более энергетически выгодным – «внутренним» трением между отдельными слоями стружки. На участке 2 стружка контактирует в условиях внешнего трения скольжения и сопротивление движению стружки определяются силой трения между стружкой и передней поверхностью инструмента.

Интенсивность адгезионного схватывания инструментального материала с обрабатываемым во многом определяется склонностью первого к образованию на нем под действием кислорода воздуха окисных пленок, препятствующих схватыванию. Для инструментальных материалов, склонных к образованию более прочных окисных пленок, коэффициент адгезионного трения и средний коэффициент трения меньше. В связи с этим средний коэффициент трения для однокарбидных сплавов больше, чем для двухкарбидных, а для быстрорежущей стали больше, чем для однокарбидных сплавов. С увеличением в твердом сплаве содержания карбидов титана средний коэффициент трения уменьшается. Наименьший коэффициент трения для КНБ и алмаза.

Если резание производится с СОТС, создающей граничный смазочный слой, препятствующий образованию интерметаллических соединений, а заторможенный слой на передней поверхности отсутствует, то вся площадка контакта определяется упругим взаимодействием стружки с передней поверхностью. В этом случае трение между стружкой и передней поверхностью является внешним.

Если образовавшийся заторможенный слой охватывает всю ширину площадки контакта, то внешнего трения нет, и средний коэффициент трения будет характеризовать процессы пластической деформации, происходящие в контактном слое стружки.

Несмотря на очень большое давление, оказываемое стружкой на переднюю поверхность, окружающая среда и смазочно-охлаждающая жидкость могут проникать на большую часть площадки контакта. Объясняется это рядом обстоятельств. Передняя поверхность инструмента после заточки и поверхность стружки покрыты неровностями, в результате чего между ними нет сплошного контакта. Свежеобразованная химически чистая контактная поверхность стружки обладает исключительно высокой поверхностной и химической активностью, что способствует мгновенному проникновению под стружку смазочно-охлаждающей жидкости или окружающей среды.

В результате этого на части площадки контакта образуется граничный слой смазки (рис. 3.22) или пленки окислов, нитридов, гидридов и т.п. и устанавливается режим полусухого трения. Граничный смазочный слой 1 полностью или частично устраняет действие сил адгезии, и сопротивление движению стружки по передней поверхности определяется не механическими свойствами обрабатываемого материала, а свойствами смазочно-охлаждающей технологической среды или образовавшегося химического соединения.

Под наростом понимают клиновидную, относительно неподвижную область обрабатываемого материала, расположенную на передней поверхности лезвия у его режущей кромки. Нарост – сложное по химическому составу агрегатное состояние материала из продуктов взаимодействия обрабатываемого и инструментального материалов и окружающей среды. Он состоит из слоев сильно деформированного обрабатываемого материала с включениями оксидов и карбидов обрабатываемого и инструментального материалов, а также кобальта, например, в случае твердого сплава.

Изучение влияния нароста и застойной зоны на процесс резания имеет большое практическое значение, так как многие специфические явления, наблюдаемые при работе сложного многолезвийного инструмента (протяжек, разверток, метчиков и т. д.), невозможно понять без учета влияния нароста и застойной зоны.

Например, при протягивании можно обеспечить устойчивый процесс стружкообразования при очень малых толщинах срезаемого слоя, порядка 0,005 мм, независимо от радиуса округления режущей кромки, если образуется нарост, который закрывает собой округленную часть кромки. При использовании активных СОТС нарост исчезает и стабильная работа при таких тонких срезаемых слоях становится невозможной.

Третьим примером является резкое падение, из-за уменьшения нароста при значительных углах схода стружки, стойкости винтовых цилиндрических фрез при переходе от умеренных углов наклона режущей кромки (ω ≤ 45°) к очень большим (ω = 70°).

С помощью скоростной киносъемки установлено, что в большинстве случаев нарост – образование нестабильное. При достижении определенной высоты его прочность оказывается недостаточной и он разрушается (рис. 3.25), причем частота срывов может достигать 3000…4000 раз в минуту (при V = 40…60 м/мин). Разрушению нароста способствует и то, что он не полностью охватывается стружкой, т.е. между наростом, стружкой и поверхностью резания появляются зазоры, в результате чего он перестает находиться в условиях равновесного всестороннего сжатия. Разрушенный нарост частично уносится стружкой, частично поверхностью резания.

Вследствие высокой твердости нароста он, выполняя функции режущего лезвия, отчасти предохраняет переднюю и заднюю поверхности инструмента от истирания их сходящей стружкой и обработанной поверхностью и уменьшает нагревание. Это приводит к уменьшению изнашивания инструмента, т.е. к повышению периода его стойкости.

Экспериментально установлено, что при наиболее распространенных условиях резания сталей нарост имеет максимальную высоту при таком значении скорости резания, при котором температура θ ≈ 300°С, и исчезает при значении скорости, при которой температура θ ≈ 600°С. Уменьшение размеров нароста при температурах более 300°С объясняется значительным снижением сопротивления материала нароста пластическому сдвигу вследствие его размягчения. По мере увеличения скорости резания (температуры на передней поверхности) изменяются не только размеры нароста, но и его форма (рис. 3.26).

При относительно низких скоростях резания и температурах образуется нарост первого вида (см. рис. 3.26, зона I ). Он имеет форму, близкую к треугольной, мало развит по высоте, имеет небольшой радиус округления вершины. Задний угол нароста близок к нулю, поэтому он практически не выступает за заднюю поверхность инструмента. Передний угол нароста невелик. Как следствие, сходящая стружка контактирует с передней поверхностью инструмента за наростом. Структура нароста представляет собой слои, почти параллельные передней поверхности (с замыканием концов этих слоев на передней поверхности).

С дальнейшим возрастанием скорости резания и температуры клиновидное тело преобразуется в нарост третьего вида (см. рис. 3.26, зона III ). Его форма становится прямоугольной или близкой к трапецеидальной, имеет значительную высоту. Действительный передний угол режущего клина чаще всего небольшой, иногда меньше нуля (γ ф = –5. 15°). Нарост значительно выступает за заднюю поверхность и защищает ее от непосредственного контакта с поверхностью резания, фактически трансформируясь в инструмент с укороченной передней поверхностью. Над вершиной нароста развивается застойная зона, а на стружке заметна вторичная деформация. Наросты такого вида наиболее стабильны, их срыв происходит крупными частицами или полностью.

Наконец, при еще более высоких скоростях и температурах резания возникает нарост четвертого вида (см. рис. 3.26, зона IV ), по форме и расположению близкий к первому. За счет малой высоты и большого действительного переднего угла сходящая стружка на некотором расстоянии от режущей кромки входит в плотный контакт с передней поверхностью. Текстура такого нароста выражена слабо. Это – нестабильное образование, постоянно изменяющееся во всем объеме. Разрушение его происходит не за счет срыва, а путем постоянного «стекания» с лезвия. При этом нарост размазывается по поверхности резания и прирезцовой стороне стружки.

Левее первой зоны и правее четвертой нарост практически не образуется, хотя заторможенный слой существует.

В зоне скоростей резания, соответствующих максимальной высоте нароста, наблюдается резкое увеличение шероховатости обработанной поверхности. При периодическом разрушении вершины нароста, связанной со срезаемым слоем, на поверхности резания и обработанной поверхности образуются надрывы и борозды, а часть нароста внедряется в обработанную поверхность. Все это увеличивает шероховатость обработанной поверхности, и, таким образом, зона II скоростей и температур резания (см. рис. 3.26) наименее благоприятна для чистовой обработки.

При росте нароста, его разрушении и последующем возрастании происходит периодическое изменение фактического переднего угла инструмента и, как следствие, периодические изменения силы резания. Поэтому при максимально развитом наросте могут возникнуть вынужденные колебания системы станок–инструмент–приспособление–заготовка (СПИЗ) с частотой, равной частоте образования и полного или частичного разрушения нароста.

Все перечисленные обстоятельства делают крайне нежелательным возникновение нароста при чистовой обработке. Поэтому при обработке материалов, склонных к наростообразованию, для устранения отмеченных нежелательных явлений необходимо работать в такой зоне скоростей, где нарост не образуется.

21. Понятие о наросте. Природа его возникновения. Положительные и отрицательные стороны нароста.

В процессе резания на невысоких скоростях обработки на режущей кромке образуется твердые частички материала, которые постепенно увеличиваются в размере, достигают максимальной величины и срываются с режущей кромки. Явления образования этого клина называется процессом наростообразования.

Нарост в 2-3 раза лучше может резать материал. Нарост – это заторможенный на передней поверхности граничный слой деформированного при резании металлов. Это частички металла, спрессованные с ходящей стружки и приварившиеся к передней поверхности. Твердость клина в 2-3 раза больше твердости обрабатыв материала. 3-300 образований в секунду.

1) γф>γз облегчается процесс резания;

2) уменьшается износ режущего инструмента, т.к. нарост предохраняет режущую кромку;

3) уменьшается температура режущего инструмента;

4) смещается центр давления стружки т режущей кромки;

Вывод: нарост желателен при черновой обработке с большими припусками.

1)нарост ухудшает шероховатость обработанной поверхности вследствие нароста образуются чешуйки; 2)периодический срыв нароста приводит к колебанию силы резания, появляется вибрация;

3) уменьшается точность обработки.

Вывод: при чистовой обработке нарост не желателен и не допускается.

22. Влияние режимов резания и геометрии: инструмента на величину образования нароста. Методы борьбы с наростом.

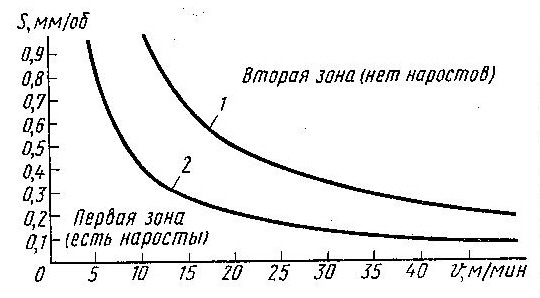

Образование наростов при резании конкретного металла зависит от режимов резания, а точнее от соотношения подачи и скорости резания.

В координатах скорость резания – подача разделительная линия имеет вид монотонной кривой, которая аппроксимируется гиперболой

S=c/v, где S – подача, v – скорость резания, с – параметр. На рис. Приведены кривые границы возникновения наростов при различных сочетаниях подачи и скорости резания для двух обрабатываемых материалов – конструкционной углеродистой тали 45 (кривая 1) и нержавеющей стали 0Х12НД (кривая 2).эти кривые разделяют поле s-v для каждого обрабатываемого металла на 2 зоны – зоны существования и зоны отсутствия наростов. Если подача S выражена в мм/об, а скорость резания v в м/мин, то для стали 45 параметр с=10, а для стали 0Х12НД с=4. при Sv c наросты не образуются. Зона режимных параметров, в которой Sv c, второй зоной. Так как процессы деформации обрабатываемого металла в зоне стружкообразования имеют одну и ту же физическую основу не только при токарной, но и при остальных методах обработки резанием, то явление наростообразования следует ожидать и на рабочих лезвиях других режущих инструментов.

Металлографическое исследование корней стружек, срезанных со стальных заготовок некоторыми видами режущих инструментов, подтверждают справедливость общей закономерности, выражающейся в том, что имеет место наростообразование, если выполняется неравенство Sv S, тем больше толщина срезаемого слоя, высота нароста увеличивается;

2) γ увеличивается – способствует меньшему торможению стружки – нарост уменьшается;

3) применение СОЖ – коэффициент трения уменьшается – нарост уменьшается;

4) влияние обрабатываемого материала. Для уменьшения нароста применяют дополнительную обработку;

5) доводка передней поверхности с помощью алмазного инструмента.

6) при V>100 м/с нароста нет! т.к. скорость слишком велика

Образование нароста и состояние материала под поверхностью резания

При резании металлов срезаемый слой в результате пластического деформирования приобретает повышенную физическую активность и, будучи плотно прижатым силами нормального давления к передней поверхности режущего инструмента, схватывается (сваривается) с ней.

Схватыванию обрабатываемого материала с материалом инструмента способствуют высокая температура в зоне резания и то обстоятельство, что при резании в контакт вступают вновь образованные ювенильные физико-химически чистые, свободные от каких-либо пленок поверхности. Первоначально на поверхности контакта стружки с передней поверхностью происходят точечные контакты с образованием налипов на передней поверхности. С течением времени число таких налипов растет и они покрывают площадь контакта сплошной тонкой пленкой из обрабатываемого материала, которая называется первослоем. Поскольку этот первослой обладает абсолютным сродством с обрабатываемым материалом, акты схватывания между ними происходят чаще и интенсивнее с образованием более крупных наслоений. Схватывание и наслаивание микрообъемов обрабатываемого металла на переднюю поверхность инструмента приводит к образованию на ней слоя упрочненного микролегированного материала, прочно соединенного с инструментом. Процессы периодического cхватывания и последовательного наслаивания упрочненного материала стружки повторяются многократно, в результате на передней поверхности образуется новое довольно крупное тело, называемое наростом. Из представленной на рис. 1 фотографии хорошо видно ярко выраженное слоистое строение нароста. Форма нароста зависит от свойств обрабатываемого материала, элементов режима резания и других конкретных условий обработки. Нарост состоит из основания и вершины. Вершина является неустойчивой частью нароста, она, по мере увеличения высоты нароста, разрушается и уносится из зоны стружкообразования, сходящей по ней стружкой (как это видно на рис. 1) или поверхностью резания обрабатываемой заготовки (см. рис. 4)

Рис. 1. Строение нароста

Из параметров режима резания на интенсивность образования, размеры и форму нароста наиболее сильно влияет скорость резания. На очень малых скоростях резания нарост не удерживается на передней поверхности металлорежущего инструмента, из-за мелко-элементной сыпучей стружки с увеличением скорости интенсивность образования нароста возрастает лишь до какого-то значения скорости, после которого интенсивность его образования и размеры начинают уменьшаться.

На рис. 2 представлены корни стружки, полученные, при точении стали 45 с разными скоростями резания.

Рис. 2. Корни стружки с наростом, полученные при точении, стали 45. Скорость резания: а. — 13, б. — 28 и в. — 55 м/мин

Здесь видно, что скорость резания сильно влияет на размеры и форму нароста. Нарост наибольшей высоты образуется на скорости 13 м/мин. На скорости 28 м/мин. образуется нарост меньшей высоты и другой формы. На сравнительно большой скорости резания 55м./мин. нароста уже почти нет. Можно предположить, что на такой скорости температура в зоне резания выше температуры «отдыха» обрабатываемого материала, под влиянием которой материал нароста разупрочняется и не может противостоять истирающему действию обрабатываемого материала.

Поскольку нарост образуется из сильно деформированного металла, твердость которого намного больше твердости исходного обрабатываемого, то и нарост в целом имеет высокую твердость, в 2. 3 раза превосходящую твердость обрабатываемого материала. Наличие высокой твердости позволяет наросту успешно противостоять воздействию стружки и выполнять работу самого режущего инструмента. Он служит продолжением инструмента и принимает на себя его функции. Химический и микроструктурный анализы нароста показали, что в составе нароста задерживается наиболее сильно упрочняющаяся перлитная структурная составляющая обрабатываемого материала, которая и обеспечивает высокую твердость нароста.

Нарост на режущем инструменте образуется не всегда, а только в тех случаях, когда условия резания благоприятствуют этому. Необходимыми условиями существования нароста являются следующие:

Обрабатываемый материал должен обладать способностью упрочняться при пластическом деформировании.

Температура в зоне резания должна быть ниже той температуры, при которой происходит разупрочнение материала нароста.

Должна образовываться сливная стружка. При образовании стружек скалывания нарост не удерживается на передней поверхности вследствие прерывистости процесса резания.

Коэффициент трения в зоне контакта обрабатываемого материала с передней поверхностью должен быть больше единицы.

Если условия для существования нароста вполне подходящие, нарост образуется и существенно влияет на параметры процесса резания и состояние обработанной поверхности (рис. 5.3). Образование нароста изменяет фактическую геометрию инструмента, передний угол увеличивается и становится больше переднего угла, приданного инструменту при его заточке (

Рис. 3. Влияние нароста на величину переднего угла, толщину среза и шероховатость поверхности резания

В случае свешивания вершины нароста над задней поверхностью инструмента изменяется фактическая толщина среза. Фактически толщина среза

Рис. 4. Корень стружки с разрушающимся наростом

образования стружки с поверхностью резания.

А – часть вершины нароста на поверхности резания,

Здесь надо обратить внимание на изменение положения плоскости скалывания. Вслед за разрушением нароста уменьшается угол скалывания

В некоторых случаях нарост бывает настолько устойчив, что в течение всего периода резания исключает контакт стружки с передней поверхностью инструмента. Так на рис. 5 представлены фотографии быстрорежущего проходного упорного резца с наростом и после его удаления.

Рис. 5. Фотографии проходного упорного резца со стороны главной задней поверхности (вверху ) и со стороны передней поверхности (внизу ), с наростом (слева ) и после его удаления (справа )

После удаления нароста на передней поверхности резца «под наростом» обнаружились следы доводки передней поверхности порошком карбида бора.

Эти следы в виде мелких царапин стертые за пределами нароста, свидетельствуют о том, что нарост надежно защищал переднюю поверхность от действия стружки в течении всего времени резания.

Образование нароста, защищающего режущий инструмент от изнашивания, в этом смысле следовало бы признать полезным явлением. Однако, несмотря на это, явление образования нароста следует признать нежелательным, как неуправляемое.

Кроме образования нароста при срезании стружки происходит деформация материала под поверхностью резания. Обрабатываемый материал здесь подвергается упругопластической деформации. Это происходит по двум причинам. Во-первых, потому, что режущее лезвие всегда имеет какое-то округление радиусом

Рис. 6. Деформация и упругое последействие в зоне резания

В силу этих причин материал под поверхностью резания оказывается пластически деформированным, в нем появляются остаточные напряжения, уравновешивающиеся внутри объема металла под поверхностью резания.

Верхние слои металла оказываются сильно разрушенными. Анализ состояния металла под поверхностью резания (см. рис.5.6) показывает, что там обнаруживаются 3 зоны: I – зона больших пластических деформаций; II – зона наклепанного металла; III – зона исходного металла. Состояние материала под поверхностью резания в целом оценивается: 1-глубиной проникновения пластической деформации h и степенью упрочнения его поверхностных слоев C. Степенью упрочнения называется отношение твердости упрочненного поверхностного слоя к твердости основного (недеформированного) металла:

Степень упрочнения и глубина деформации зависят от толщины среза, скорости резания, геометрии режущего инструмента, свойств обрабатываемого материала и других факторов.

Данный материал основан на лекциях Подгоркова Владимира Викторовича (д.т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)