что такое нагрузочная способность зубчатой передачи

Большая Энциклопедия Нефти и Газа

Нагрузочная способность зубчатых колес из неметаллических материалов значительно ниже, чем стальных, поэтому их используют в слабонагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуется снижение шума и вибраций, самосмазываемость или химическая стойкость. Зубчатые колеса из неметаллических материалов чаще всего используют в паре с металлическими. [1]

Нагрузочная способность зубчатых колес зависит от их материала и термической обработки, а также точности изготовления зубчатых колес, продольной и профильной модификации формы зуба и вида нагрузки. [2]

Идея передачи нагрузочной способности зубчатого колеса на металлический каркас с одновременным использованием положительных качеств внешней облицовки венца для этого колеса из полимерного материала является весьма перспективной при одном ограничении: толщина облицовки должна быть достаточной, чтобы не происходило ее разрушение по линии контакта двух соседних зубьев. [4]

Для полного использования нагрузочной способности зубчатых колес необходимо учитывать вид нагрузки, которая в зависимости от условий работы привода может быть постоянной, либо изменяться. [6]

Одним из перспективных путей повышения нагрузочной способности полимерных зубчатых колес и звездочек и их эксплуатационных характеристик является использование металлических армирующих элементов, воспринимающих при работе большую часть передаваемой нагрузки. Подобные конструкции позволяют сочетать прочность и жесткость металлической арматуры с высокими антифрикционными характеристиками и демпфирующей способностью пластмасс. Армированные металлополимерные конструкции зубчатых колес и звездочек обладают повышенной изломной прочностью зубьев, улучшенным теплоотводом и предназначены для применения в ответственных нагруженных узлах. [8]

Наряду с погрешностями по шагу и профилю на нагрузочную способность зубчатых колес по контактным напряжениям влияет шероховатость рабочих поверхностей зубьев. С увеличением шероховатости обработки зубьев уменьшается их фактическая несущая поверхность. На вершинах микронеровностей возникают особенно высокие местные контактные напряжения, которые вызывают быстрый износ. Однако шероховатость является наиболее вероятной причиной резкого уменьшения нагрузочной способности. Коэффициенты контактных напряжений, соответствующие длите тьно-му пределу контактной выносливости, уменьшаются с 0 9 до 0 15 кгс / мм2, если средняя величина шероховатости Rtm увеличивается с 1 до 7 мкм. Под средней величиной шероховатости понимается среднее арифметическое шероховатостей колеса и шестерни. [11]

Весьма существенное значение с точки зрения нагрузочной способности зубчатых колес имеет последовательность операций окончательной механической и термической обработки. Шлифование по всему профилю зуба рекомендуется проводить только для колес со сквозной закалкой и для не сильно нагруженных цементованных закаленных колес. [14]

Нагрузка в зубчатых передачах

При трении контактных поверхностей зубьев шестерней зубчатых передач процесс схватывания является вредным сопутствующим процессом. При возникновении нагрузки между двумя соприкасающимися металлическими поверхностями, в условиях обеспечения между ними достаточной площади контакта (на расстояниях порядка межатомных), происходит схватывание поверхностей, представляющее собой спонтанный процесс, протекающий с выделением энергии. Предпосылкой для образования узла схватывания является разрушения смазочной плёнки. Оно может произойти под действием высокой температуры при упругой деформации поверхностных слоёв, при наличии значительной пластической деформации или при совместном действии повышенной температуры и пластической деформации. Процесс возникновения и разрушения узлов схватывания видоизменяется в зависимости от конструкций деталей, их материалов и режимов трения, но всегда приводит к изнашиванию деталей узла трения. В таблице приведены некоторые виды изнашивания:

Вырывы материала в виде микроскопических и субмикроскопических частиц с одной поверхности и перенос их на другую поверхность.

Площадь частиц мала, масса их может быть до 10 в минус десятой степени грамм. При работе приваренные частицы срабатываются, вырываются и уносятся из зоны трения. Повреждения поверхностей наблюдаются под микроскопом, а мельчайшие частицы могут быть обнаружены лишь авторадиографией. Независимо от частоты образования узлов схватывания интенсивность изнашивания будет мала. Такое проявление схватывания не может вызвать катастрофического разрушения.

Образование налёта мягкого материала на твёрдой сопряжённой поверхности.

Образование налёта вызывает скачок силы трения и является стадией предкатастрофического повреждения поверхностей трения. Налёт схватывается с материалом поверхности трения и образует вырывы материала. Наблюдается интенсивное изнашивание. В отдельных случаях при высокой скорости скольжения из-за большого тепловыделения, вызванного значительной силой трения, может произойти заедание, которое, в свою очередь, может повлечь заклинивание деталей.

Перенос твёрдого материала на мягкую поверхность.

Сталь переносится на бронзу, бронза вследствие адгезии переносится на резину или пластик. На более твёрдой поверхности образуются риски в результате царапающего действия перенесённого металла, находящегося в наклёпанном состоянии. Такой вид схватывания приводит к потере работоспособности узла трения, хотя проявляется редко, обычно при чрезмерно высоких давлениях и температурах.

Вырывание материала с образованием глубоких борозд, уступов и впадин.

Процесс вырывания сопровождается интенсивным наклёпом поверхностных слоёв на значительную глубину. Глубинное вырывание поверхностных слоёв является катастрофическим явлением. Оно приводит к повышению скорости изнашивания в десятки тысяч раз, увеличению сил трения, повреждению поверхностей, что снижает сопротивление усталости деталей, а в ряде случаев вызывает их заклинивание и поломку.

Защитные свойства трансмиссионных масел CUPPER

Схватыванию сопряжённых деталей в состоянии покоя препятствуют покрытия поверхностей трения плёнками окислов или другими химическими соединениями и адсорбированными плёнками. Но в результате пластической деформации под действием одной только нормальной нагрузки такие плёнки разрушаются. При пластическом деформировании металла существующая плёнка не растекается по площади деформации, а разрывается на отдельные части, почти не изменяя первоначальную общую площадь. В промежутках между частями плёнки, образовавшихся в результате разрыва этой самой плёнки, происходит выход основного металла и совершается схватывание на чистых вновь образованных поверхностях металла.

Противостоять схватыванию сопряжённых деталей позволило открытие избирательного переноса при трении. При избирательном переносе поверхностный слой металлов настолько разупорядочивается, что превращается в квазижидкое тело. Трансмиссионные масла CUPPER имеют в своём составе пакет металлоплакирующих присадок с добавлением меди. Под действием определённых нагрузок сжиженная медь переносится на твёрдую стальную поверхность. На поверхности трения образуется защитная медная плёнка. В результате возникновения адгезионных сил твёрдая стальная поверхность оказывает упрочняющее действие на медную плёнку. Упрочнённая медная плёнка на стальной поверхности трения не разрывается при пластической деформации металла, и при тангенциальном смещении разрыв получается в глубине самой медной плёнки, а защитный слой на поверхности трения остаётся нетронутым. В результате, образование тонкого слоя меди на стальной поверхности при избирательном переносе не приводит к износу сопряжения и повышению сил трения. Таким образом трансмиссионные масла CUPPER с пакетом металлоплакирующих присадок с добавлением меди надёжно защищают детали трансмиссии от износа и значительно увеличивают срок службы узлов трансмиссии.

Зубчатые передачи

Зубчатой передачей называется трехзвенный механизм, в котором два подвижных зубчатых звена образуют с неподвижным звеном I вращательную или поступательную пару. Зубчатое звено передачи может представлять собой колесо, сектор или рейку. Зубчатые передачи служат для преобразования вращательных движений или вращательного движения в поступательное.

Зубчатое зацепление представляет собой высшую кинематическую пару, так как зубья теоретически соприкасаются между собой по линиям или точкам, причем меньшее зубчатое колесо пары называется шестерней, а большее — колесом. Сектор цилиндрического зубчатого колеса бесконечно большого диаметра называется зубчатой рейкой.

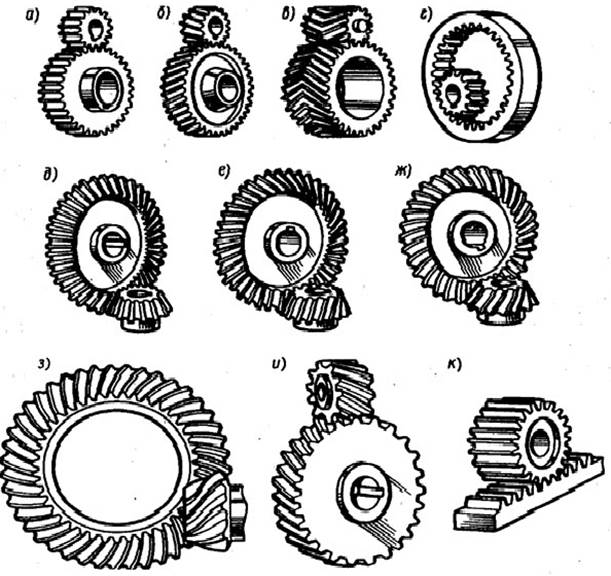

Зубчатые передачи можно классифицировать по многим признакам, а именно: по расположению осей валов (с параллельными, пересекающимися, скрещивающимися осями и соосные); по условиям работы (закрытые — работающие в масляной ванне и открытые — работающие всухую или смазываемые периодически); по числу ступеней (одноступенчатые, многоступенчатые); по взаимному распиложению колес (с внешним и внутренним зацеплением); по изменению частоты вращения валов (понижающие, повышающие); по форме поверхности, на которой нарезаны зубья (цилиндрические, конические); по окружной скорости колес (тихоходные при скорости до 3 м/с, среднескоростные при скорости до 15 м/с, быстроходные при скорости выше 15 м/с); по расположению зубьев относительно образующей колеса (прямозубые, косозубые, шевронные, с криволинейными зубьями); по форме профиля зуба (эвольвентные, круговые,

Кроме перечисленных существуют передачи с гибкими зубчатыми колесами, называемые волновыми.

Зубчатая передача, оси которой расположены под углом 90°, называется ортогональной.

Достоинство зубчатых передач заключается прежде всего в том, что при одинаковых характеристиках они значительно более компактны по сравнению с другими видами передач. Кроме того, зубчатые передачи имеют более высокий КПД (до 0,99 в одной ступени), сохраняют постоянство передаточного числа, создают относительно небольшую нагрузку на опоры валов, имеют большую долговечность и надежность работы в широких диапазонах мощностей (до десятков тысяч киловатт), окружных скоростей (до 150 м/с) и передаточных чисел (до нескольких сотен).

Недостатки зубчатых передач: сложность изготовления точных передач, возможность возникновения шума и вибраций при недостаточной точности изготовления и сборки, невозможность бесступенчатого регулирования частоты вращения ведомого вала.

Зубчатые передачи являются наиболее распространенными типами механических передач и находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т. д.; в приборостроении, часовой промышленности и др. Годовое производство зубчатых колес в нашей стране исчисляется сотнями миллионов штук, а габаритные размеры их от долей миллиметра до десяти и более метров. Такое широкое распространение зубчатых передач делает необходимой большую научно-исследовательскую работу по вопросам конструирования и технологии изготовления стоящее время стандартизованы термины, определения, обозначения, элементы зубчатых колес и зацеплений, основные параметры передач, расчет геометрии, расчет цилиндрических эвольвентных передач на точность, инструмент для нарезания зубьев и многое другое.

Основная кинематическая характеристика всякой зубчатой передачи — передаточное число, определяемое по стандарту как отношение числа зубьев колеса к числу зубьев шестерни и обозначаемое и, следовательно,

Определение передаточного отношения остается таким же, как для других механических передач, т.е.

Потери энергии в зубчатых передачах зависят от типа передачи, точности ее изготовления, смазки и складываются из потерь на трение в зацеплении, в опорах валов и (для закрытых передач) потерь на перемешивание и разбрызгивание масла. Потерянная механическая энергия переходит в тепловую, что в некоторых случаях делает необходимым тепловой расчет передачи.

Потери в зацеплении характеризуются коэффициентом η3 потери в одной паре подшипников — коэффициентом ηП и потери на перемешивание и разбрызгивание масла — коэффициентом ηм. Общий КПД одноступенчатой закрытой передачи

Ориентировочно η3 = 0,96. 0,98 (закрытые передачи), η3 = 0,95. 0,96 (открытые передачи), ηn = 0,99. 0,995 (подшипники качения), ηп = 0,96. 0,98 (подшипники скольжения), ηм= 0,98. 0,99,

Поверхности взаимодействующих зубьев колес, обеспечивающие заданное передаточное отношение, называются сопряженными. Процесс передачи движения в кинематической паре, образованной зубчатыми колесами, называется зубчатым зацеплением.

Материалы для изготовления зубчатых колес в машиностроении — стали, чугуны и пластмассы; в приборостроении зубчатые колеса изготовляют также из латуни, алюминиевых сплавов и др. Выбор материала определяется назначением передачи, условиями ее работы, габаритами колес и даже типом производства (единичное, серийное или массовое) и технологическими соображениями.

Общая современная тенденция в машиностроении — стремление к снижению материалоемкости конструкций, увеличению мощности, быстроходности и долговечности машины. Эти требования приводят к необходимости уменьшения массы, габаритов и повышения нагрузочной способности силовых зубчатых передач. Поэтому основные материалы для изготовления зубчатых колес — термообработанные углеродистые и легированные стали, обеспечивающие высокую объемную прочность зубьев, а также высокую твердость и износостойкость их активных поверхностей.

В зависимости от твердости активных поверхностей зубьев стальные Колеса делятся на две группы, а именно: колеса с твердостью Н ≤ 350 НВ, зубья которых хорошо прирабатываются; колеса с твердостью Н > 350 НВ, зубья которых прирабатываются плохо, а при твердости активных поверхностей обоих колес Н ≥ HRCэ полагаются неприрабатывающимися. Кроме способности к приработке эти группы различны по технологии механической обработки, а также по нагрузочной способности.

Колеса первой группы, изготовляемые из средне- и высокоуглеродистых сталей, подвергают нормализации или улучшению; чистовое нарезание зубьев производят после термообработки и применения отделочных операций не требуется. Эти технологические преимущества колес первой группы обеспечивают их широкое применение при единичном или мелкосерийном производстве мало- и средненагруженных передач, а также передач с крупногабаритными колесами.

Колеса второй группы изготовляют из легированных сталей, подвергаемых различным видам термической и химико-термической обработки (цементация, объемная или поверхностная закалка, азотирование, цианирование, нитроцементация) и применяют для быстроходных и высоконагруженных передач.

Зубья колес второй группы нарезают до термической обработки, при которой происходит коробление зубьев и снижение точности зубчатого венца. Для исправления формы зубьев требуются дорогостоящие отделочные операции (шлифовка, обкатка, притирка зубьев и др.), поэтому колеса с зубьями высокой твердости применяют в изделиях крупносерийного и массового производства. При прочих равных условиях масса колес второй группы в 3—4 раза меньше, чем первой.

Для изготовления тихоходных, преимущественно открытых передач, работающих с окружной скоростью до 3 м/с, применяют серые, модифицированные и высокопрочные чугуны, обладающие хорошими литейными свойствами, низкой стоимостью при минимальных отходах материала в стружку.

Нагрузочная способность зубчатых колес из неметаллических материалов значительно ниже, чем стальных, поэтому их используют в слабонагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуется снижение шума и вибраций, самосмазываемость или химическая стойкость. Зубчатые колеса из неметаллических материалов чаще всего используют в паре с металлическими. Для изготовления неметаллических колес применяют текстолит, древеснослоистые пластики, капрон, нейлон и др.

При выборе материалов и назначении их термообработки необходимо учитывать, что зуб шестерни в и (передаточное число) раз чаще входит в зацепление, чем зуб колеса. Поэтому для стальных колес первой группы в целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса, причем рекомендуется иметь Н1ср – Н2ср ≥ 20.

Для изготовления шестерни и колеса первой группы целесообразно использовать сталь одной марки, а разность твердости обеспечивать за счет термообработки.

Для колес с неприрабатывающимися зубьями обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Что такое нагрузочная способность зубчатой передачи

ГОСТ 21354-87

(СТ СЭВ 5744-86)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ ЭВОЛЬВЕНТНЫЕ

ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

Расчет на прочность

Cylindrical evolvent gears of external engagement. Strength calculation

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения СССР

Д.Э.Голлер, канд. техн. наук (руководитель темы); И.Я.Архипов, канд. техн. наук; А.Е.Мительман; В.Н.Кудрявцев, д-р техн. наук; А.А.Филипенков, канд. техн. наук; Д.Н.Решетов, д-р техн. наук; Р.М.Пратусевич, канд. техн. наук; К.И.Заблонский, д-р техн. наук; С.И.Филипович, канд. техн. наук; В.В.Брагин, д-р техн. наук; Н.М.Шоломов, канд. техн. наук; Э.В.Бабенкова, канд. техн. наук; И.Е.Тескер, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.10.87 N 4020

3. Срок первой проверки 1995 г., периодичность проверки 10 лет

4. Стандарт полностью соответствует СТ СЭВ 5744-86

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

Вводная часть, приложение 1

7. ПЕРЕИЗДАНИЕ. Октябрь 1993 г.

Настоящий стандарт распространяется на передачи зубчатые цилиндрические эвольвентные и устанавливает основные расчетные зависимости для определения контактной прочности активных поверхностей зубьев и прочности зубьев при изгибе эвольвентных цилиндрических металлических зубчатых колес внешнего зацепления передач общепромышленного применения с исходным контуром по ГОСТ 13755, модулем мм, работающих со смазкой маслом при окружных скоростях

Стандарт не распространяется на зубчатые цилиндрические эвольвентные передачи, для которых установлены особые правила расчета.

ОСНОВНЫЕ РАСЧЕТНЫЕ ЗАВИСИМОСТИ

1. РАСЧЕТ ЗУБЬЕВ НА КОНТАКТНУЮ ПРОЧНОСТЬ

При расчете определяют контактное напряжение в полюсе зацепления. При малом числе зубьев (например,

1.1. Контактное напряжение ( ) в полосе зацепления

— коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

— коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре);

— коэффициент, учитывающий суммарную длину контактных линий;

— коэффициент, учитывающий наклон зуба (влияние угла наклона, не охваченное другими коэффициентами);

— окружная сила на делительном цилиндре в торцовом сечении;

— рабочая ширина венца зубчатой передачи;

— делительный диаметр шестерни;

— коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения);

— коэффициент, учитывающий внутреннюю динамическую нагрузку;

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

— коэффициент, учитывающий распределение нагрузки между зу

1.2. Допускаемое контактное напряжение ( ), не вызывающее опасной контактной усталости материала

где

— коэффициент, учитывающий влияние вязкости смазочного материала;

— коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев;

— коэффициент, учитывающий влияние окружной скорости;

— коэффициент, учитывающий влияние перепада твердостей материалов сопряженных поверхностей зубьев;

— коэффициент, учитывающий размер зубчатого колес

1.3. Допускаемое предельное контактное напряжение (

1.4. Нагрузочная способность поверхностей зубьев. Нагрузочная способность поверхностей зубьев обеспечивается при выполнении условий любого критерия (табл.1).

Условия нагрузочной способности

Вероятность безотказной работы