что такое монтировка ювелирных изделий

Монтировка

Монтировка — это соединение деталей ювелирных изделий, изготовленных гибкой, разрезанием, распиливанием, фрезерованием, штамповкой и другими методами. Такое соединение производится пайкой, сваркой, клепкой и другими технологическими операциями.

Самой важной из них является пайка. Это процесс, при котором очищенные от грязи, жиров и окислов твердые металлические детали соединяют посредством расплавленного связующего металла или сплава — припоя, имеющего более низкую, чем соединяемый основной металл, температуру плавления. Разница температур плавления припоя и основного металла должна быть не менее 50°С, а при изготовлении филигранных изделий значительно больше.

Во время пайки между расплавленным припоем и основным металлом на небольшой глубине происходят процессы взаимного растворения и диффузии, в результате которых при застывании получается прочное соединение деталей. Химикаты, применяемые при пайке для облегчения соединения металлов и способствующие удалению окислов из места пайки, называют флюсами.

После пайки места спая очень тщательно зачищают трехгранным шабером (чаще) либо другими механическими или химическими методами очистки (травлением, проволочной или стеклянной щеткой и др.). Чем чище соединяемые поверхности, тем выше качество пайки. Припой по цвету не должен отличаться от цвета изделия.

Соединение деталей изделий из древесины производится обычно на клею, гвоздях и шурупах, реже на болтах.

Накладка «вполдерева» (рис 86) удобна при Т-образном соединении двух деталей.

В изделиях, предназначенных под лакировку, отверстия для нагелей сверлят глухими.

Разбивки делают в трех видах: вид изделия спереди, сбоку и сверху. Если надо, вычерчивают подробности соединений отдельных деталей.

Детали выполняют по размерам, указанным в чертежах, чтобы после сборки получить изделия. Соединения деталей делают с большой точностью.

МОНТИРОВКА

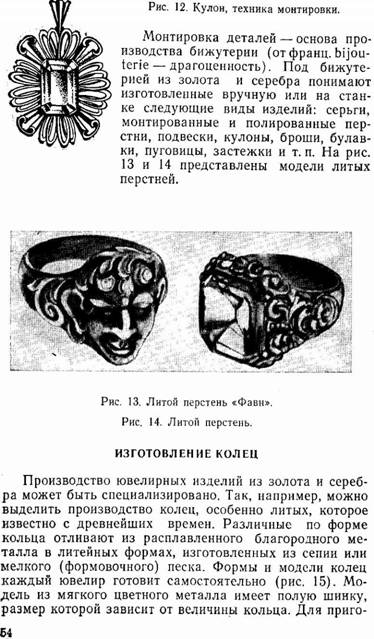

Основная технология производства ювелирных изделий позволяет применять самые различные комбинационные варианты. Изделие может быть простым; его можно смонтировать из круглой проволоки или вырезать из листового металла (рис. 12). Украшения, например, ренессансные и в стиле барокко, орнаментировали очень богато Позднее в орнаменте утвердились мотивы природы особенно легкие пластичные цветы и лепестки с мельчайшими деталями (матированные или гравированные) До последнего времени преобладало увлечение полированными поверхностями, дополненными деталями из другого цветного материала, который делал изделие очень эффектным.

Рис. 15. Модель кольца английского образца.

Рис. 16. Сепия (осса сепия).

Тонкие риски так называемые воздушные каналы, наискось снизу вверх для отвода воздуха при заливке расплавленного металла, а также для того, чтобы форма не

Разорвалась. Наконец модель вынимают из сепии и шинку кольца в обеих половинках формы окончательно дорабатывают. Одновременно ножом в верхней части формы прорезают воронкообразный литниковый канал для заливки расплавленного металла (рис. 17). После соединения одинаковых частей по обозначенным контрольным рискам форму связывают мягкой проволокой и прикрепляют к соответствующей рукоятке. Чтобы отливка не стала пористой, форма должна быть сухой, а перед непосредственной заливкой в расплавленный благородный металл необходимо добавить немного цинка. Перед заливкой металл сильно протравливают. В процессе заливки надо следить за тем, чтобы в форму вместе с металлом

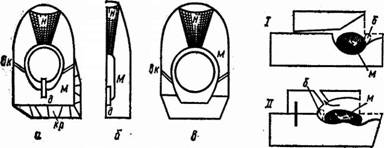

Рис. 17. Форма для сепии для отливки кольца:

Я —из двух частей; б —в профиль; в — из трех частей; м — модель; « — литниковый канал; вк — воздушный канал; кр — контрольные риски; д — древесный вкладыш.

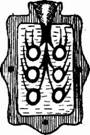

Рис. 18. Тигель для плавки металла: / — неправильно; // —правильно; л —материал; б —бура.

Не попали расплавленная бура или зола. Каждую форму можно использовать только один раз, иначе сепия выгорит. После извлечения отливки из формы избыток металла срезают, а заготовку обтачивают.

Тигель для плавки металла, изготовленный из препарированного или искусственного угля, следует соответствующим образом подготовить (рис. 18). Глубокая ямка не подходит, так как жар в нее не проникает, и в результате металл будет плавиться неравномерно, а на поверхности разбрызгиваться. При помощи воздушной струи от воздуходувки буру перед разливкой металла осаждают.

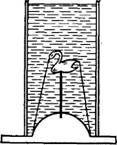

Рис. 19. Литейная форма из песка.

Более удобен тигель с неглубокой ямкой, немного приподнятой в центре; благодаря этому увеличивается поверхность металла и расплавленный слиток не принимает форму шара. При такой форме тигля облегчается также разливка металла. Закругленный вырез в крышке с открывающимся отверстием, направленным вверх под углом, равномерно распределяет жар. Крышка, соединенная с подкладкой кусочком проволоки, не соскальзывает с нее.

Когда требуется отлить более крупные предметы или большее количество моделей, то для этого используют литье в формах из песка (рис. 19). При такой отливке применяют формовочную рамку (опока — прим. пер.), одну половину которой кладут на плоскую доску и наполняют утрамбованным песком, увлажненным пивом или сиропной водой. Затем в форму вдавливают модель до половины глубины песка; если формовочный песок очень глубокий, то верхний лишний слой удаляют. Форму посыпают пылью из древесного угля или известью, устанавливают на ней вторую формовочную рамку и заполняют ее мелким песком. После этого форму осторожно разъединяют и в обеих половинах прорезают к модели литниковый канал. При отливке нескольких предметов модели устанавливают одна возле другой и соединяют литниковыми каналами. Для обеспечения отвода воздуха от каждой модели проделывают вверх воздушные каналы (для золотых изделий — узкие, для серебряных — более широкие). Модель осторожно вынимают, формовочные рамки снова собирают, основательно просушивают и перед заливкой сильно нагревают.

Широкое распространение в настоящее время получила новая технология изготовления мелких предметов — центробежное литье в «потерянном воске». Отливки, полученные этим способом, по форме и внешнему виду более совершенны, их дальнейшая обработка по сравнению с отливками в сепии или в песчаной форме значительно упрощается и становится более экономичной. Следующее преимущество заключается в том, что одновременно можно отлить несколько моделей. После

довательность изготовления моделей следующая: с предмета или модели, которые собираются отлить, снимают гипсовые оттиски; с закругленных моделей, например колец, делают двусторонние оттиски. Оригинал модели (из глины, формовочного воска, цинка, свинца, олова или латуни) смазывают тонким слоем масла и погружают горизонтально одной стороной в гипсовую кашицу так, чтобы другая половина оставалась свободной (как в сепии). Как только гипс затвердеет, модель вынимают, просушивают и промывают мыльной водой. Затем модель вкладывают назад в гипсовый оттиск и полностью заливают гипсовой кашицей. После просушки обе части быстро разъединяют и модель вынимают.

Вместо гипса можно использовать формовочную насту «Эластик». «Эластиком» заливают нижнюю половину специальной рамки, в которую затем вдавливают модель (до половины). По истечении 3—5 мин «Эластик» вокруг модели затвердевает. Остаток формовочной пасты, выдавленный моделью, обрезают по нижней ее половине. Затем формовочной пастой заливают верхнюю часть рамки и другую выступающую из нижней рамки часть модели. После того, как паста затвердеет (примерно через 5 мин), рамки осторожно разъединяют и модель из нее вынимают так, чтобы не повредились края и мелкие детали. После прорезки воздушных и литниковых каналов основная негативная форма для литья по восковой модели считается готовой.

В специальном бачке со сливной трубкой (имеется в виду инжекционная установка со штуцером — прим. пер.) растапливают соответствующее количество голубого воска, который тонкой струйкой вливают в форму. После того, как воск затвердеет (в течение 2 мин), рамки осторожно разъединяют и восковую отливку вынимают. Излишки воска удаляют. Подобным методом можно сделать любое необходимое число отливок. Однако после отливки 20 шт. восковых моделей форма сжимается и твердеет.

Голубой воск имеет следующие преимущества: после охлаждения он становится твердым и пластичным, модель нетрудно исправить или изменить в соответствии с замыслом. Следы от воздушных и литникового каналов заглаживают, а затем модель при помощи толстой диаметром до 0,7 мм иглы прочно устанавливают на осно-

Рис. 21. Ручная центрифуга для центробежного литья.

Вании — маленькой деревянной тарелке с полукруглой приподнятой серединой, которая служит также затвором для металлической втулки, называемой кюветом (рис. 20).

Кюветы различаются по размеру и количеству моделей, которые должны быть одновременно отлиты. При литье небольших предметов воздушные каналы, как правило, не прорезают. При литье крупных предметов, особенно при отливке изделий из серебра, дополнительно готовят тонкие восковые нити, которые прикрепляют к восковой модели и к выпуклой полукруглой тарелке. Модель осторожно протирают мягкой кисточкой, смоченной в спирте (смоченная спиртом модель обезжиривается и формовочная масса плотно прилегает к модели—прим. пер.). Формовочная масса (экспадент) представляет собой смесь алебастрового гипса с мельчайшим кремниевым песком, замешенную в холодной воде до густоты взбитых сливок. Мягкой кисточкой формовочную массу (хорошо перемешанную) наносят на модель, затем сверху надевают кювет, который заливают формовочной массой. Смесь быстрее заполнит кювет, если по нему в процессе заливки слегка постукивать. Как только смесь застьінет, вынимают деревянное основание, а затем и иглу, на которой крепилась модель. Оставленный иглой небольшой канал будет служить отверстием для литья металла, а полукруглое выпуклое основание создаст литейное углубление. Вместо деревянного основания можно использовать пластилин.

Подобным способом очень удобно также отливать полые модели. Технологический процесс тот же, только восковая модель отсасывается с помощью специальной установки для всасывания воска. При таком способе литья хорошо прорабатываются тонкие детали модели. Вместо ручной центрифуги применяют специальные установки. Формовочные пасты изготавливают специальные

Восковые модели делают также в аппаратах для литья форм в жесткой резине. Металлическую модель помещают между двумя резиновыми пластинами, которые вулканизируют под прессом, снабженным вулканизатором. При помощи такой резиновой формы можно

Рис. 22. Машинное литье: стояк из восковых моделей и стояк из отливок.

Сделать столько восковых копий, сколько их требуется для одновременной отливки. После извлечения восковой модели из резиновой формы ее крепят при помощи короткой ножки к восковому стояку в форме елки и устанавливают на основании из пластической массы (пластилина). Далее процесс протекает так же, как и при центробежном литье.

Машинное литье. Самые разнообразные и сложные по форме драгоценности сегодня серийно отливают при помощи электрических аппаратов, которые плавят металл, а также отливают изделия в «потерянном» воске, что значительно облегчает и совершенствует работу ювелира. Специальные лигатуры сплавов для центробежного литья изготовляют в аффинериях. Созданные в процессе центробежного литья образцы представлены на рис. 22.

Изготовление восковых моделей. Вакуумная впрыскивающая установка в течение одного рабочего процесса позволяет одновременно вакуумировать резиновые матрицы и впрыскивать воск. Откачка воздуха из резиновой формы перед впрыскиванием воска

Улучшает и убыстряет заливку, а также препятствует образованию воздушных пузырей. В комплект оборудования входят: установка для вакуумного всасывания и впрыскивания с автоматической регулировкой температуры, ножная педаль для управления движущимися элементами вентиля, инъектор воска с автоматической регулировкой температуры и вакуумный насос. Все оборудование устанавливается на устойчивом рабочем столе.

Как всё устроено: мастерская ювелира

31 января отмечается Международный день ювелира. Чтобы выведать тонкости драгоценной профессии, мы отправились в ювелирную мастерскую.

«Если ювелира после смерти сожгут, от него останется золотой слиток граммов на 5», — шутит 24-летний Александр Токмаков, один из самых молодых ювелиров Тулы.

Как приходят в эту профессию, чем она опасна, как устроена ювелирная мастерская, что необычного просят заказчики и как создаются украшения, Саша рассказал корреспондентам Myslo.

Как становятся ювелирами

— Кем ты мечтал стать в детстве?

– Пожарным. Я считал, что это мужественная профессия и пожарных все уважают. Но потом узнал, что они получают копейки, и передумал. Занимался спортом — пауэрлифтингом, поэтому после школы решил поступить на факультет физкультуры. Но физруком тоже не стал: знакомый ювелир предложил пойти к нему подмастерьем, отец поддержал, сказал: «Иди, на еду всегда заработаешь».

Загорелся этой профессией сразу, как только увидел, как плавится металл, — это было очень красиво!

Целый год каждый день после занятий в университете шел в мастерскую, учился, потом начал выполнять несложные заказы. Через год мой учитель уехал в отпуск, оставив всю работу на меня. Волновался очень: страшно было работать без поддержки, боялся накосячить. Но справился, еще и денег заработал.

— Помнишь свою первую полностью самостоятельную работу?

– Да, храню ее до сих пор. Это пара обручальных колец из серебра. Они ужасны (смеется): на кольцах заметны швы, они неровные, не отполированы как следует.

— Насчет «заработаешь на еду»: у ювелира всегда есть работа?

– Да. Во-первых, в магазинных украшениях часто что-то рвется, гнется, ломается, и за ремонтом люди идут к ювелирам. Во-вторых, в мастерской есть возможность сделать украшение, которого ни у кого не будет. По любому эскизу, любой формы и размера.

Подвески в форме боксерских перчаток сделаны в подарок для чемпиона мира по боксу Александра Беспутина, который прошлым летом тренировался в Туле.

Подвески в форме боксерских перчаток сделаны в подарок для чемпиона мира по боксу Александра Беспутина, который прошлым летом тренировался в Туле.

Опять же, ручная работа: даже два одинаковых кольца никогда не будут одинаковыми. У меня однажды был заказ из Израиля: девушка попросила обычные серьги-конго (кольца). Таких и в магазинах полно, но она хотела именно ручную работу.

Браслет плетения «Фараон» и замком «Коробка». Ювелир говорит, что это была самая сложная его работа за год.

— Какие таланты и качества нужны, чтобы работать ювелиром?

– Нужно обладать усидчивостью, трудолюбием и коммуникабельностью. Умение общаться очень важно — ты работаешь не только с металлами и камнями, а в первую очередь с людьми. Что касается таланта, то сегодня не обязательно быть художником, чтобы работать в ювелирной сфере: в наш век большинство изделий делается с помощью компьютерной 3D-модели.

Самые необычные и самые дорогие заказы

— Бывают заказы, которые тебя удивляют?

– Да. Например, была якорная цепь из серебра на 370 г, на ней собирался подтягиваться 100-килограммовый бодибилдер. Коллеги говорили, что ничего не выйдет, она порвется — но не порвалась.

Подвеску-аккордеон заказал клиент из другого города. «Благодаря этому заказу я запомнил, чем аккордеон отличается от баяна», — говорит Александр.

Однажды мне заказали медальон с пентаграммой, который я должен был закончить делать именно во вторник, — только в этот день есть какая-то особенная энергетика.

Иногда заказывают вещи, которые многим и в голову не придут, но я не удивляюсь: у всех свои тараканы, каждый живет как хочет. Поэтому я делаю, и если человек рад — я тоже радуюсь. Из самых необычных заказов был стержень из серебра для уретры. Заказчик написал, что доволен.

— Самые дорогие украшения, которые тебе заказывали или приносили в ремонт?

– Заказывали две большие цепи из золота 750 пробы за 550 тысяч рублей. А в ремонт приносили, например, браслет «Картье» за 1,2 млн — из украшения выпал бриллиант. С такими вещами работать волнительно, страшно повредить, испортить. Лучше вообще не знать, сколько это стоит.

Чем болеют ювелиры

— У ювелиров есть профессиональные болезни? Работа вредная?

– Не то чтобы вредная… Но свои «болячки» есть. От работы с мелкими деталями и постоянного напряжения глаз развивается астигматизм. Страдают руки, иногда стираются до мозолей и крови, а работать в перчатках неудобно.

Когда применяется наждачная бумага, в воздухе висит золотая и серебряная пыль, которой ты дышишь, и она никогда не выводится из легких.

Если ювелира после смерти сжечь, уверен, что останется граммов 5 чистого золота (смеется). Немного уменьшить этот вредный нюанс можно: поставить люстру Чижевского, завести в мастерской побольше цветов или держать окно открытым.

Как создаются украшения

— Сколько времени уходит на одно украшение?

– Смотря что делать. Пару обручальных колец можно изготовить за полчаса. Цепь на 100 г — часов за пять. А есть такие заказы, над которыми сидишь неделю. Я пять дней по семь часов провел над цепью плетения «Византия», или «Лисий хвост»: она собирается из множества колечек, очень сложная работа.

Так выглядит плетение «Лисий хвост».

— Какими инструментами работает ювелир?

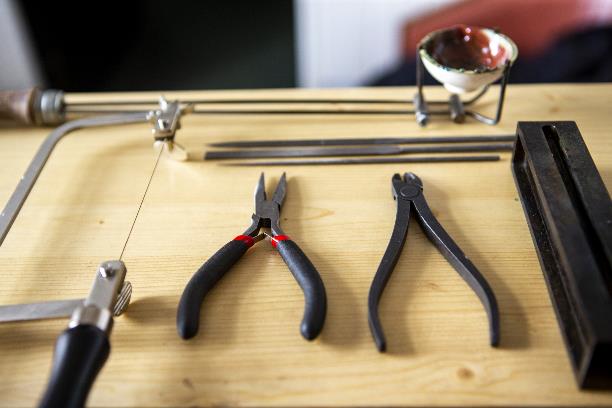

– Их просто триллион. Многие из них всем знакомы — лобзик, газовая горелка, кусачки. Некоторые инструменты пришли из стоматологии, а из специальных есть печь, полировальный станок (его я сделал сам), ультразвуковая ванна для промывания изделий.

Часть инструментов, которыми работает ювелир.

Часть инструментов, которыми работает ювелир.

— Как проходит процесс изготовления украшения?

– Всё начинается с эскиза, а дальше мы либо создаем 3D-модель и изготавливаем по ней изделие в специальной печи, либо делаем украшение вручную. Я больше люблю работать руками. Например, вот как происходит процесс изготовления кольца.

Сначала металл расплавляется в тигле.

Сначала металл расплавляется в тигле.

Металл выливается в изложницу, начинаем формировать из него квадрат.

Металл выливается в изложницу, начинаем формировать из него квадрат.

Металл нужно постоянно нагревать докрасна, чтобы он оставался пластичным. Готовый квадрат прокатывается в вальцах и соединяется в кольцо припоем. Чтобы этот полуфабрикат превратился в ровный круг, его обстукивают деревянной или текстолитовой киянкой, которая не оставляет следов на металле.

Размер кольца проверяется кольцемером или штангенциркулем.

Размер кольца проверяется кольцемером или штангенциркулем.

Шлифовка убирает все изъяны и создает поверхность без царапин.

Шлифовка убирает все изъяны и создает поверхность без царапин.

Затем полируем поверхность на полировальном станке. При полировке применяются пасты различной фракции, они делают поверхность зеркальной.

Затем полируем поверхность на полировальном станке. При полировке применяются пасты различной фракции, они делают поверхность зеркальной.

Финальный этап — промываем изделие в ультразвуковой ванне. Весь процесс изготовления кольца занял 25 минут.

Финальный этап — промываем изделие в ультразвуковой ванне. Весь процесс изготовления кольца занял 25 минут.

— Было такое, что хотелось оставить себе украшение, сделанное для другого человека?

– Было. Большой кулон-секира на толстой цепи. Впервые в жизни мне было жалко отдавать заказ.

Та самая секира.

— Приходится переделывать вещь, если что-то не так?

– Случается, когда мне самому не нравится результат, переделываю, пока сам не буду доволен. А заказчик видит изделие несколько раз в процессе, на «полуфабрикатных» стадиях, и может внести свои коррективы.

— А бывает, что отговариваешь заказчика от каких-то нелепостей?

– Нет, никогда не навязываю свое мнение, могу только подсказать, но не отговаривать. Чего бы ни хотел человек, главное, чтобы украшение приносило ему радость.

Монтировка ювелирных изделий что это

Монтировкой в ювелирном производстве считается изготовление ювелирного изделия до его полировки и закрепки в него камней. В монтировку входят операции, которые в процессе изготовления ювелирного изделия могут повторяться в различной последовательности. Это — разметка, сверление, выпиливание, пайка, отбеливание, опиливание, шабрение. На большинстве ювелирных предприятий все монтировочные операции, кроме сверления и отбеливания, ‘выполняются ювелиром на рабочем месте (за верстаком), оснащение которого обеспечивает качественное их выполнение.

§ 22. Рабочее место ювелира

Правильная организация рабочего места — одно из важнейших условий роста производительности труда, повышения качества продукции, сокращения безвозвратных потерь драгоценных металлов и облегчения условий работы. Рабочим местом ювелира является верстак. Ювелирный верстак представляет собой стол на одно или несколько мест, состоящий из верхней плиты (крышки), подверстачных труб, фартука для сбора отходов, осветительной лампы и других вспомогательных устройств. Одноместный верстак имеет одну рабочую ячейку (сегментный вырез в столе). Число ячеек в многоместных верстаках определяется количеством рабочих мест. Каждое рабочее место снабжено регулируемым по высоте стулом (креслом). Высота верстака 95 — 100 см, ширина крышки 55 — 60 см; длина верстака зависит от количества рабочих мест.

Верхняя плита (крышка) верстака, ровная и гладкая, полностью исключает возможность образования щелей и трещин. В крышке есть сегментный вырез (рабочая ячейка) радиусом 30 — 35 см, отступающий от лицевого края крышки вглубь на 20 — 25 см. Расстояние между ячейками многоместного верстака должно быть около 50 см. По контуру крышки проходит бортик высотой 4 — 5 мм, роль которого — задерживать опилки, попавшие на крышку верстака. Бортик прерывается на середине ячейки для сметания опилок в фартук. Поверхность крышки покрывается линолеумом или жаростойким пластиком. Средняя часть ячейки (в интервале прерванного бортика) как с торца, так и с поверхности крышки обита жестью для предохранения крышки верстака от пламени горелки во время пайки. В последнее время ювелирные предприятия стали переходить на монтировку изделий в отдельном цехе для пайки. В этом случае верстаки оборудуются паяльными аппаратами только в паяльном цехе.

В центре рабочей ячейки к торцу крышки крепится финагель (рис. 28), служащий упором при выпиливании лобзиком, опиливании и шабрении. Финагель имеет клинообразную форму. Его длина (расстояние выступа от торца крышки) 80—90 мм, ширина 70—75 мм, угол подъема 30°. В зависимости от характера работы размеры финагеля и его положение (горизонтальная часть снизу или сверху) могут быть изменены.

Финагели изготовляют из твердых пород дерева.

Подверстачные тумбы служат основанием верхней плиты и шкафами для ящиков с инструментом. Шкафы расположены справа от ячеек и имеют 3 — 4 средних по глубине выдвижных ящика. Одноместный верстак устанавливается на двух тумбах, многоместный имеет количество тумб по числу рабочих мест.

Фартук (кожаный) для сброса отходов крепится к нижней части крышки под ячейкой таким образом, чтобы в свободно провисшем состоянии край фартука выходил за пределы лицевого края верстака на 15 — 20 см. Фартук должен провисать до колен сидящего ювелира, а центр его находиться под финагелем. Правильно прикрепленная кожа не должна иметь складок. Морщин, затрудняющих сбор отходов из кожи, должно быть как можно меньше, и они должны быть направлены к центру кожи. Состояние кожи проверяют ежедневно с целью выявления сквозных прожогов, трещин и липких пятен от пролитого флюса.

Сбор отходов из фартука производится многократным выметанием их волосяной щеткой. Фартук должен иметь застежку, с помощью которой ювелир, вставая с рабочего места, закрывает рабочую ячейку. Но у кожаного фартука есть и недостатки: случайно упавшее в него горячее изделие портит участок кожи, пролитый раствор буры или другой жидкости делает кожу жесткой, с течением времени от выметания из кожи опилок щеткой поверхность ее становится шершавой.

Нашли применение верстаки, у которых вместо фартуков жестяные коробы. Глубина коробов делается различной — от 10 до 30 мм. Углубление с лицевой стороны, напоминающее вырез рабочей ячейки, позволяет ювелиру плотно сесть к верстаку и в то же время обеспечивает попадание всех отходов металла в короб. Жестяной короб несравненно дешевле кожаного фартука, значительно дольше он и служит. Кроме того, выметать отходы из короба гораздо удобнее, чем из фартука.

Над каждым финагелем устанавливаются осветительные лампы. Лампа должна излучать мягкий, ровный дневной свет. Подвижные устройства позволяют регулировать их положение в вертикальной и горизонтальной плоскостях, чтобы свет равномерно освещал финагель, не попадая в глаза.

Ювелирные верстаки на предприятиях, работающих с газом, должны иметь параллельную газовоздушную подводку к каждому рабочему месту для подключения паяльных аппаратов.

Для хранения драгоценных металлов и камней каждый рабочий имеет ящичек (гофт). Исходя из размеров гофта, ювелиры подбирают коробочки или одну многосекционную коробку для хранения изделий, полуфабрикатов, припоев и плотно закрывающуюся баночку для сбора и хранения опилок и других отходов.

Во время работы на столе должен находиться только тот инструмент, который необходим для данной операции. У левого края ячейки располагается инструмент, который держат в левой руке, у правого края — в правой руке. Изделия всегда находятся в средней части стола. Выполняя любую операцию, под рукой необходимо иметь щетку для обметания рук и инструмента. Руки и инструмент обметаются в фартук (короб).

Уборка рабочего места по окончании работы производится в следующем порядке. Убрав изделия, обметают жесткой щеткой каждый инструмент в отдельности. С особой тщательностью обметают напильники и надфили. Затем опилки и другие отходы с поверхности верстака сметают в фартук. Тщательно обметают руки, и после этого все отходы из фартука (короба) выметают в специальную баночку (фартук обметают в несколько приемов).

1. Пайка

В процессе выполнения монтировочных операций производится сборка (монтаж) ювелирного изделия из отдельных элементов. Основными процессами монтировки ювелирного изделия являются: пайка, сборка филиграни, сборка подвижных соединений, опиливание и шабровка изделия и закрепка камней.

В процессе паяния между расплавленным припоем и основным металлом на небольшой глубине происходят процессы взаимного растворения и диффузии. Причем в отличие от сварки, при которой наряду с припоем оплавляются кромки или торцы соединяемых деталей, при паянии расплавляется только присадочный материал, т. е. припой. При этом для получения прочного паяного соединения необходимо добиться такого взаимодействия припоя с паяемым металлом, при котором атомы жидкого припоя вступают во взаимодействие с атомами паяемого металла, т. е. происходит смачивание жидким металлом твердого. Смачивание металлов можно улучшить с помощью флюса, который наряду с облегчением процесса соединения металлов способствует удалению окислов из мест пайки.

Ювелирные припои различают ню их металлическим основам. Кроме основного металла они содержат значительное количество меди, цинка, кадмия, олова. В зависимости от содержания прибавок этих металлов припои подразделяются на мягкие (легкоплавкие) и твердые (средне- и тугоплавкие). Припои должны удовлетворять следующим условиям: плавиться в тог момент, когда основной металл еще находится в твердом состоянии: хорошо растекаться по спаиваемому металлу; соединение припоя с основным металлом должно быть долговечным.

Разнообразие составов, свойств и условий применения припоев вызывает различные способы их изготовления. Для практического применения из них изготовляют фольгу и ленту различной толщины, прутки и проволоку.

| Содержание компонентов, % * | Температура, °С | ||||

| Олово | Сурьма | Железо | Медь+мышьяк+никель | Начало плавления | Полное расплавление |

| 8 | 0,56 | 0,05 | 0,1 | 270 | 305 |

| 25 | 1,7 | 0,05 | 0,1 | 188 | 257 |

| 30 | 2,0 | 0,06 | 0,12 | 183 | 249 |

| 33 | 2,2 | 0,07 | 0,14 | 183 | 242 |

| 40 | 2,7 | 0,08 | 0,16 | 183 | 223 |

| 50 | 3,0 | 0,09 | 0,18 | 183 | 200 |

| 55 | 3,6 | 0,1 | 0,2 | 183 | 183 |

| 60 | 3,2 | 0,1 | 0,2 | 183 | 185 |

| 90 | 1,3 | 0,1 | 0,2 | 183 | 219 |

* ( Во всех составах остальное количество падает на свинец.)

| Проба припоя | Содержание компонентов, % | Температура, °С | ||||

| Серебро | Медь | Цинк | Кадмий | Начало плавления | Полное расплавление | |

| ПСр. 80 | 80 | 12,4 | 7,6 | — | 780 | 800 |

| ПСр. 75 | 75 | 18,6 | 6,4 | — | 755 | 755 |

| ПСр. 70 | 70 | 30,0 | — | — | 770 | 780 |

| ПСр. 70 | 70 | 26,4 | 3,6 | — | 745 | 765 |

| ПСр. 65 | 65 | 35,0 | — | — | 790 | 810 |

| ПСр. 65 | 65 | 20,0 | 15,0 | — | 700 | 720 |

| ПСр. 60 | 60 | 24,8 | 15,2 | — | 700 | 720 |

| ПСр. 50 | 50 | 50,0 | — | — | 779 | 850 |

| ПСр. 50К | 50 | 16,0 | 16,0 | 18 | 650 | 670 |

| ПСр. 45 | 45 | 30,0 | 25,0 | — | 660 | 725 |

| ПСр. 25 | 25 | 40,0 | 35,0 | — | 745 | 775 |

| ПСр. 12М | 12 | 52,0 | 36,0 | — | 780 | 825 |

| ПСр. 10 | 10 | 53,0 | 37,0 | — | 815 | 850 |

Твердые припои, применяемые в ювелирном производстве, изготовляют, как правило, на основе золота и серебра (табл. 7 и 8). Для понижения температуры плавления в состав твердых припоев вводят цинк и кадмий. Эти припои отличаются высокой коррозионной стойкостью. Цвет припоев для золота определяется в основном соотношением меди и серебра в их составе. Содержание основного металла (золото, серебро) в составе припоя должно соответствовать установленной пробе припоя.

| Проба припоя | Содержание компонентов, % | Температура, °С | ||||||

| Золото | Серебро | Медь | Кадмий | Никель | Цинк | Начало плавления | Полное расплавление | |

| Припои желтого цвета | ||||||||

| ПЗл. 375 | 37,5 | 37,5 | 25,0 | — | — | — | 840 | 860 |

| 28,5 | 30,0 | — | — | 4,0 | 800 | 820 | ||

| 11,0 | 43,0 | — | — | 8,5 | 820 | 840 | ||

| ПЗл. 500 | 50,0 | 30,0 | 20,0 | — | — | — | 840 | 860 |

| 25,0 | 18,7 | — | — | 6,3 | 800 | 820 | ||

| 20,0 | 20,0 | 10,0 | — | — | 760 | 780 | ||

| 25,0 | 16,0 | 7,4 | — | 1,6 | 720 | 740 | ||

| ПЗл. 583 | 58,3 | 18,0 | 15,0 | 8,4 | — | — | 800 | 820 |

| 16,0 | 20,6 | — | — | 4,6 | 820 | 840 | ||

| 12,5 | 20,6 | — | — | 8,6 | 800 | 820 | ||

| 12,5 | 26,5 | 10,0 | — | 3,0 | 760 | 780 | ||

| 8,0 | 21,7 | 12,0 | — | — | 820 | 850 | ||

| ПЗл. 750 | 75,0 | 3,0 | 10,0 | 12,0 | — | — | 720 | 740 |

| 6,2 | 10,4 | 6,9 | — | 1,5 | 740 | 760 | ||

| 9,5 | 9,5 | — | — | 6,0 | 760 | 780 | ||

| 15,0 | 7,85 | — | — | 2,65 | 820 | 840 | ||

| Припои белого цвета | ||||||||

| ПЗл. 583 | 58,3 | 25,7-23,7 | — | 16-18 | — | — | 1100 | 1100 |

| 31,7-23,7 | 2,6 | 8-12 | — | — | 900 | 1000 | ||

| — | 23,5 | — | 12,2 | 6,0 | 850 | 900 | ||

| 14,7 | 11,0 | — | 8,0 | 8,0 | 840 | 860 | ||

| ПЗл. 750 | 75,0 | 13 | — | 12 | — | — | 900 | 1100 |

| 11 | — | 14 | — | — | — | — | ||

| 10,5 | 4,5 | 10 | — | — | 800 | 1000 | ||

| — | 10,0 | — | 10,5 | 4,5 | 840 | 880 | ||

| 7,0 | 6,0 | — | 4,0 | 8,0 | 780 | 820 | ||

Кроме припоев на основе золота и серебра в ювелирном производстве применяются твердые медно-цинковые и медно-фосфорные припои, т. е. припои на основе меди. Для получения необходимых свойств в них добавляют олово, марганец, железо, алюминий и другие металлы. Соединения, паянные припоями на основе меди, выдерживают высокие механические нагрузки.

Самым универсальным флюсом для пайки золотых изделий служит водный раствор буры с борной кислотой в соотношении 1:1 по объему. Для приготовления флюса равные части буры и борной кислоты перемешивают и тщательно растирают в фосфорной ступке, растворяют в дистиллированной воде и при нагреве кипятят до выпадения твердой фазы. Полученную смесь растирают до образования гладкой массы, разбавляют дистиллированной водой до получения жидкой пасты и охлаждают. Пользоваться этим флюсом удобно. Из-за своего жидкого состояния он легко проникает в зазоры спаиваемых деталей.

Изделия из золотых сплавов, в которых содержится никель, а также из сплавов серебра и мельхиора спаивают с применением в качестве флюса насыщенного раствора буры. Он представляет собой жидкую кашицу, степень густоты которой поддерживается доливанием воды. Для приготовления флюса в фарфоровую ступку засыпают определенное количество порошкообразной буры и наливают воду так, чтобы она покрыла порошок. Затем ступку нагревают до полного растворения буры и охлаждают. Охлаждаясь, раствор кристаллизуется. Кристаллы тщательно перетирают и заливают водой для образования жидкой кашицы.

Пригодность флюса определяют на чистой пластине основного металла. Для этого на одну сторону наносят флюс, а с другой стороны (снизу) нагревают пластину горелкой. После испарения влаги на пластине остается белый налет, который затем плавится и равномерно растекается по металлу. Если при нагреве флюс собирается в шарики, то он считается непригодным для данного металла. Способность к растворению окисной пленки определяют после промывки пластины: если под слоем отмытого расплавленного флюса остается чистая поверхность, металла, то флюс активен и хорошо защищает поверхность данного металла от воздействия высоких температур паяния.

Перед пайкой необходима подготовка поверхности изделия или отдельных деталей путем припасовки или подгонки деталей. Зазоры должны быть минимальными. Затем с подготовленной поверхности удаляют окислы и загрязнения для проявления действия капиллярного притяжения между припоем и окисным металлом.

Механическую очистку осуществляют шлифовкой, опиловкой, зачисткой стальной щеткой и т. д. В некоторых случаях для лучшей очистки поверхности после механической применяется еще и химическая очистка, которая наиболее эффективна. Для очистки можно применять четыреххлористый углерод, трихлорэтилен, тринатрийфосфат. Выбор требуемого очистителя зависит от индивидуальных особенностей очищаемого материала. При этом необходимо, чтобы применяемый реактив легко смывался с поверхности металла, так как его остатки могут повредить основному металлу или образовать на поверхности нежелательную пленку. После очистки поверхности пайку рекомендуется проводить как можно быстрее, чтобы избежать появления на поверхности новых окислов.

Очищенные детали фиксируют на асбестовой прокладке либо наложением одной детали на другую (пайка внахлестку), либо удерживая плоскогубцами, соединяя зажимами встык, или другим способом, обеспечивающим доступ к месту соединения деталей.

Нагревая припой и одновременно соединяемые детали, добиваются расплавления припоя и заполнения им стыков между деталями. Когда жидкий припой полностью заполнит стык деталей, нагрев прекращают, припой затвердевает и связывает соединяемые детали.

В настоящее время в ювелирном производстве применяются следующие способы пайки: паяльником, пламенем горелки, при серийном производстве в конвейерных печах, а также точечной или микроплазменной сваркой, сваркой на специальных сварочных аппаратах.

Пайку мягкими (оловянно-свинцовыми) припоями осуществляют с помощью паяльника. Паяльник может быть электрическим или молоткового типа, нагреваемый с помощью пламени горелки или на электроплитке. Рабочая часть паяльника должна быть изготовлена из красной меди и иметь клинообразное лезвие. Острием горячего паяльника берут припой и наносят на спаиваемую поверхность. Паяльник применяют для пайки изделий из меди и ее сплавов, а также стальных изделий, покрытых серебром, медью, оловом или кадмием.

Для припаивания к корпусу крупногабаритного изделия филигранного узора, когда филигрань занимает значительную часть площади поверхности изделия, требуется высокотемпературный нагрев всего корпуса изделия. Такие изделия паяют широким мягким пламенем горелки или специальными многофакельными горелками, причем изделие устанавливают и вращают так, чтобы паяемая филигрань равномерно нагревалась. Пайка пламенем горелки трудоемка и требует от ювелира навыков.

Для получения прочного соединения стыков колец и других ювелирных изделий применяется микроплазменная сварка, где плазмообразующими газами являются аргон и гелий. Сварка осуществляется на специальном аппарате-автомате МПУ без присадочного материала (припоя), т. е. под действием плазмы металл расплавляется и происходит его диффузия.

После регулировки необходимого количества плазмообразующих газов к изделию, установленному на специальную подставку, подводят горелку. Основная дуга в горелке включается с помощью микровыключателя. Время сварки зависит от толщины металлов. Такой вид сварки обеспечивает прочное соединение стыка, делая сварной шов практически незаметным.

Столешница верстака (верхняя плита) должна быть массивной и иметь сегментный вырез (рабочую ячейку) с местом крепления Для финагеля (файнагеля). Финагель может крепиться тугой посадкой хвостовика в отверстие торца центра рабочей ячейки или иметь винтовое крепление, позволяющее его удерживать без люфта. Финагель изготавливается из твердых пород Дерева (как правило, дуба) и служит упором при работе ювелира За верстаком. Для сборки отходов в процессе обработки изделий служит выдвижной металлический короб или кожаный фартук позд рабочей ячейкой верстака. Короб для сбора отходов устанавливается на такой высоте, чтобы не касаться локтя ювелира при выпиливании лобзиком на финагеле и не упираться в колени при нормальной посадке ювелира на стуле. Короб также должен иметь сегментный вырез на лицевой стороне, чтобы в выдвинутом положении уменьшить потери отходов драгметалла.

Короб глубиной 50. 70 мм изготавливается из огнеупорных, нержавеющих и немагнитных материалов, как правило, из нержавеющей стали. Столешница верстака должна быть покрыта огнеупорным материалом (как правило, пластиком), обеспечивающим ровную и гладкую поверхность. Контур верстака должен иметь бортик. Лицевая сторона верстака отделывается бортиком высотой 4. 5 мм с разрывом в зоне финагеля (для сбора отходов), остальная часть периметра верстака может иметь бортик произвольной высоты, в зависимости от условий работы (как правило, 150 мм). Поверхность столешницы должна исключать наличие щелей и трещин, с этой целью контур соединения бортика и столешницы зашпаклеван. Подверстальные тумбы служат для хранения инструмента и приспособлений. Емкость их и количество выдвижных ящиков должны обеспечивать хранение всех личных инструментов. Комплектный стул должен быть устойчив и удобен по высоте, при наличии винтового устройства, регулирующего высоту стула, должны быть исключены люфтовые колебания. Ювелирный верстак обеспечивается светильником дневного освещения, прикрепленным стационарно. Гибкий шланг или подвижной кронштейн светильника должен обеспечивать вертикальное и угловое перемещение света в зоне финагеля, а также нормальное освещение всей поверхности верстака. При условии подводки центральной газовой магистрали ювелирный верстак обеспечивается двухканальным трубопроводом с регулировочными кранами для подключения к газопроводу и каналу сжатого воздуха, обеспечивающего давление. При отсутствии газовой магистрали используются индивидуальные газовые или бензиновые аппараты. Для хранения изделий, полуфабрикатов и отходов каждый ювелир имеет металлический ящичек (гофт) с закрывающейся крышкой и опломбировывающийся личной печатью перед сдачей его на хранение. Для сбора и хранения отходов (опилок, стружки, обрезков и т. д.) должна быть баночка с плотно закрывающейся (завинчивающейся) крышкой и по размерам свободно размещающаяся в гофте. Условием эффективной работы ювелира является размещение инструмента на рабочем месте.

Опиливание

§ 54. Ювелир-монтировщик 1-го разряда

Характеристика работ. Опиловка, шабровка и ручная полировка ювелирных изделий посудной группы из цветных металлов и серебра.

Должен знать: технологический процесс и способы ручной обработки ювелирных изделий посудной группы; правила пользования применяемым инструментом; физико-механические свойства цветных и драгоценных металлов.

Опиловка и шабровка

2. Ложки десертные, столовые, чайные.

§ 55. Ювелир-монтировщик 2-го разряда

Должен знать: технологию сборки ювелирных изделий и приемы выполнения монтировочных операций; способы заточки и заправки применяемого инструмента; устройство и правила эксплуатации аппарата контактной сварки; правила отбеливания; основные свойства цветных и драгоценных металлов.

§ 56. Ювелир-монтировщик 3-го разряда

Характеристика работ. Монтировка ювелирных изделий средней сложности из цветных и драгоценных металлов. Проколка и сверление отверстий с применением различных приспособлений. Опиловка основ звеньев, винтов и шайб. Впаивание рантов, шарниров и пластин под замок.

Должен знать: способы применения разнообразных приспособлений для сверления и проколки отверстий; приемы опиловки и впаивания усложненных узлов и деталей ювелирных изделий; правила термической обработки ювелирных изделий из цветных и драгоценных металлов; устройство муфельных печей.

§ 57. Ювелир-монтировщик 4-го разряда

Характеристика работ. Монтировка сложных ювелирных и художественных изделий из цветных и драгоценных металлов. Изготовление корнеров «веревочки», замков для серег, шомпольных замков для брошей, пустотелых деталей и изделий. Обработка изделий с помощью бормашины. Проверка качества комплектовки сложным калибром. Реставрация серебряных изделий.

Должен знать: методы изготовления сложных деталей и узлов к ювелирным изделиям; способы подгонки оправ к вставкам для различных типов закрепки; приемы обработки ювелирных изделий бормашиной; правила пользования сложными калибрами и величины допусков при комплектовке; способы реставрации серебряных изделий.

§ 58. Ювелир-монтировщик 5-го разряда

Характеристика работ. Монтировка особо сложных ювелирных изделий ручного изготовления из драгоценных металлов с драгоценными камнями. Изготовление ювелирных и художественных изделий по образцам, слепкам и рисункам с выпиливанием ажуров простых и средней сложности с предварительной разметкой под закрепку поделочных и полудрагоценных камней. Нанесение простой гравировки по рисунку при монтировке особо сложных ювелирных изделий. Реставрация художественных антикварных изделий из драгоценных металлов. Пайка с помощью паяльных трубок.

Должен знать: приемы выпиливания ажурных орнаментов; способы разметки под закрепку вставок; приемы гравирования.

1. Броши серебряные со вставками из полудрагоценных камней в ажурном обрамлении и с ажурной подпайкой.

2. Кольца золотые с бриллиантами.

§ 59. Ювелир-монтировщик 6-го разряда

Характеристика работ. Монтировка и изготовление вручную высокохудожественных изделий по образцам, слепкам и рисункам. Разметка и выпиливание сложных ажурных орнаментов под закрепку полудрагоценных и драгоценных камней. Выпиливание сложных ажурных рисунков со сложными механическими (без пайки) креплениями различных декоративных деталей, штифтовка, закатка, обжимка и др. Орнаментация под эмаль.

Должен знать: виды художественной обработки цветных и драгоценных металлов; основы технологии чеканки, эмалирования и филигранного производства; характеристики драгоценных камней и требования, предъявляемые к их качеству, форме и размерам; способы закрепки полудрагоценных и драгоценных камней; способы мастичной лепки с рисунка; основные стилевые особенности декоративного и прикладного искусства.

1. Вазы серебряные с рисунками для нанесения эмали.

2. Колье золотые с драгоценными камнями.

Комментарии к профессии

Приведенные тарифно-квалификационные характеристики профессии «Ювелир-монтировщик» служат для тарификации работ и присвоения тарифных разрядов согласно статьи 143 Трудового кодекса Российской Федерации. На основе приведенных выше характеристик работы и предъявляемых требований к профессиональным знаниям и навыкам составляется должностная инструкция ювелира-монтировщика, а также документы, требуемые для проведения собеседования и тестирования при приеме на работу. При составлении рабочих (должностных) инструкций обратите внимание на общие положения и рекомендации к данному выпуску ЕТКС (см. раздел «Введение»).

Обращаем ваше внимание на то, что одинаковые и схожие наименования рабочих профессий могут встречаться в разных выпусках ЕТКС. Найти схожие названия можно через справочник рабочих профессий (по алфавиту).

Не то что бы ювелирный..)),но в России многообразно используемый.Причем есть лом большой,лом малый,а есть еще «фомка».Можно рельсу подвинуть,можно землю рыхлить,можно замок сорвать,можно бревна подкатывать,на пожаре использовать.Можно соседа погонять..)))

Если человек в браке, то лучше всего носить обручальное кольцо, в независимости мужчина или женщина. Остальные украшения, на мой взгляд, на мужчине лишние. Женщину украшения делают стильнее, красивее, привлекательнее, особенно если они удачно подобраны к одежде. И не имеет значения это драгоценности или оригинальная бижутерия, главное чтобы со вкусом.

Идея использовать термочувствительные элементы в украшениях впервые возникла у американского ювелира Марвина Уэрника (Marvin Wernick) в 1974 году после прочтения журнальной статьи о применении жидкокристаллических элементов в медицинских термометрах. Он нашёл элемент, который менял цвет от чёрного до зелёного, голубого и синего в диапазоне 32—38 °C и в январе 1975 года разработал технику использования его в кулонах и кольцах. В феврале начались продажи. Уэрник называл украшения «волшебными», и его рекламные материалы утверждали, что цвет кулона или кольца является показателем теплоты характера носителя. Поскольку Уэрник не запатентовал изобретение, другие ювелиры переняли идею и начали производить свои термочувствительные украшения. Вскоре кто-то придумал удачный термин mood ring («кольцо настроения»), который был быстро принят всеми производителями, в том числе и Уэрником.

Важным производителем «колец настроения» был Джошуа Рейнолдс (Joshua Reynolds); некоторые источники называют его их изобретателем. Рейнолдс называл кольца «настоящим инструментом биологической обратной связи», который позволяет человеку получать дополнительную информацию о своем организме. Подобная концепция шла в ногу с духом времени, новые украшения набирали популярность, и в декабре 1975 года суммарная стоимость проданных колец достигла 15 миллионов долларов. Однако в середине декабря спрос на кольца внезапно упал, рынок оказался перенасыщенным, и компании, не успевшие реализовать кольца, потерпели убытки. Через пару лет «кольца настроения» окончательно вышли из моды.

Ценят за то, что на боковой стороне спичечного коробка есть бесплатный, мелкозернистый наждак которым можно отшлифовать какое то ювелирное изделие.

Подвески в форме боксерских перчаток сделаны в подарок для чемпиона мира по боксу Александра Беспутина, который прошлым летом тренировался в Туле.

Подвески в форме боксерских перчаток сделаны в подарок для чемпиона мира по боксу Александра Беспутина, который прошлым летом тренировался в Туле.

Часть инструментов, которыми работает ювелир.

Часть инструментов, которыми работает ювелир. Сначала металл расплавляется в тигле.

Сначала металл расплавляется в тигле. Металл выливается в изложницу, начинаем формировать из него квадрат.

Металл выливается в изложницу, начинаем формировать из него квадрат. Размер кольца проверяется кольцемером или штангенциркулем.

Размер кольца проверяется кольцемером или штангенциркулем. Шлифовка убирает все изъяны и создает поверхность без царапин.

Шлифовка убирает все изъяны и создает поверхность без царапин. Затем полируем поверхность на полировальном станке. При полировке применяются пасты различной фракции, они делают поверхность зеркальной.

Затем полируем поверхность на полировальном станке. При полировке применяются пасты различной фракции, они делают поверхность зеркальной. Финальный этап — промываем изделие в ультразвуковой ванне. Весь процесс изготовления кольца занял 25 минут.

Финальный этап — промываем изделие в ультразвуковой ванне. Весь процесс изготовления кольца занял 25 минут.