что такое люм контроль

Что такое люм контроль

Люминесцентный метод контроля

Тела, пронизанные большим числом тонких каналов (капилляров), активно впитывают в себя воду и другие жидкости. Необходимо только, чтобы жидкости смачивали поверхность тела. Именно таким образом проявители проникают в полости дефектов при смачивании контролируемых поверхностей, а затем адсорбируют (всасываются) в проявляющее вещество, сигнализируя о наличии и размере дефекта.

Поскольку в проявитель при люминесцентном методе контроля часто вносят люминесцентный индикатор, вспомним о люминесценции. Это свечение вещества под действием внешнего источника возбуждения. Возбудителем свечения является свет (фотолюминесценция), рентгеновские лучи (рентгенолюминесценция) и др.

При люминесцентном методе контроля используют фотолюминесценцию. Многие вещества способны превращать поглощенную ими световую энергию, как видимую, так и ультрафиолетовую, в световую энергию другого спектрального состава. При этом спектральный состав излучения, как правило, не зависит от спектрального состава возбуждающей энергии, а свойствен данному веществу.

Люминесценция подразделяется на флуоресценцию — кратковременное свечение, прекращающееся почти сразу после прекращения облучения, и фосфоресценцию — свечение, продолжающееся сравнительно долго после прекращения облучения.

При люминесцентном методе контроля используют в основном явление флуоресценции, для возбуждения которой применяют обычно ультрафиолетовое излучение с длиной волны 0,2— 0,4 мкм.

Помимо естественных (природных) веществ, применяют также искусственно изготовленные вещества с яркой люминесценцией — люминофоры. При неразрушающем контроле проникающими веществами проявление следов дефектов представляет собой процесс образования рисунка в местах наличия дефектов. Этот рисунок в дефектоскопии называют индикаторными следами. Решающее значение имеет качество расшифровки индикаторных следов.

Форма индикаторного рисунка позволяет судить не только о виде дефекта, его протяженности, но и о глубине. Величину дефекта можно приблизительно оценить как по ширине индикаторного следа, его интенсивности, так и по скорости его роста.

Различные дефекты характеризуются различными индикаторными следами, типичными для тех или иных дефектов. Наиболее часто встречаются следующие.

Индикаторные следы в виде сплошных линий указывают на наличие трещин. Объем трещины характеризуется шириной и яркостью люминесцентной или цветной индикаторной линии (прямой или криволинейной).

Индикаторные следы в виде прерывистых линий сигнализируют о наличии дефектов типа непроваров сварного шва, трещин, имеющих выходы на поверхность не по всей длине.

Индикаторные следы в виде округленных участков свидетельствуют о наличии дефектов типа газовых включений, пор, свищей в литых деталях и сварных швах.

Индикаторные следы в виде отдельных точек выявляют пористость, литейную сыпь и др.

Индикаторные следы в виде группы коротких линий или сетки указывают на наличие межкристаллитной коррозии или растрескивания материала.

От объема полости дефекта, типа проникающей жидкости, соблюдения режима контроля (температуры, времени пропитки и других факторов) зависит четкость индикаторных следов. Четкие индикаторные следы обычно получаются при выявлении дефектов малого раскрытия.

Применяемые при капиллярном неразрушающем контроле материалы (ацетон, бензин, бензол, эфир уксусной кислоты и др.) могут оказывать вредное воздействие на организм человека ввиду их токсичности. В связи с этим все работы по выполнению контроля выполняют при включенной приточно-вытяжной вентиляции в спецодежде и резиновых перчатках. Во избежание вредного влияния ультрафиолетового света на глаза контролеров источники УФС экранируют.

Аппаратуру для проведения капиллярного контроля подразделяют на три группы: переносная, стационарная и передвижная (специализированные крупногабаритные установки, создаваемые для контроля изделий крупносерийного производства). Иногда дефектоскопическое оборудование встраивают в поточные производственные линии.

Общие сведения

Цель работы

Контроль деталей методом люминесцентной дефектоскопии.

Структура отчета

Литература

Выводы по работе

Методика выполнения работы

Приготовление красок выполняется по рецептам

Порошок краски Судан 4 10г/л

Трансформаторное масло 50 мл

Порошок краски тщательно растереть в масле и непрерывно помешивая влить в бензол, хорошо смешать смесь и процедить через марлю.

Густотертые белила 70 г/л

Белила развести в бензоле, влить в коллодий и разбавить комочки ацетоном, смесь хорошо перемешать и процедить через марлю.

Операционная карта контроля двигателя.

1. Обезжирить лопаточное перо в нефрасе, просушить не менее 10 мин, затем в ацетоне, просушить не менее 10 мин. С помощью х/б салфетки, затем протереть насухо чистой х/б салфеткой.

2. Нанести на поверхности кромок лопатки, отмеченные на эскизе красную краску, выдержать 5 минут. Нанесение краски выполнить кистью художественной колонок №10 в 2 слоя через одну минуту.

3. Удалить красную краску с поверхности лопатки х/б салфеткой, смочить в смеси

70% трансформаторное масло

Затем насухо протереть чистой х/б салфеткой.

4. Выдержать не более 10 минут на воздухе, затем нанести кистью в один слой белую краску на всю поверхность пера лопатки и выдержать на воздухе не менее 10 минут.

5. Осмотреть поверхность контроля с помощью лупы (3…10) х трещины, плены, др. дефекты выявляются яркими красными линиями, поры и раковины – точками и пятнами.

6. Удалить краску ацетоном, протиркой салфеткой

7. Нормы дефектации для РЛ турбины: не допускаются трещины и все дефекты кроме точечных размеров не более 0.8 мм не более 6 штук с расстоянием между собой не менее 4 мм.

8. Удалить допустимые дефекты, зачисткой и шлифовальной бумагой.

Лопатку заменить на годную по весу и наработки в эксплуатации.

Недостаток метода цветной дефектоскопии состоит в токсичности паров компонентов красок, что требует применение метода под вытяжной вентиляции. Для проверки методом погружения детали в 2 ванны с красками с выше указном времени выдержки, вместо кисти метод требует от пожара. Ванны должны быть изготовлены из медного сплава, и защищены заземлением.

1) Лозовский В.Н., Диагностика авиационных деталей, Москва, Машиностроение 1988 – 280с.

3) Лазицкий Л.П. Практическая диагностика авиационных ГТД, Москва, Транспорт, 1985 – 102с

1) Краткие теоретические сведения по теме обучения “Диагностика ограничено доступных деталей в условиях эксплуатации и ремонта двигателей”

2) Сделать вывод по проделанной работе.

Лабораторная работа №3

Студента группы М-23

Нагурного Ивана Олеговича

Изучение капиллярного метода дефектации деталей с помощью люминесцентного контроля. Люм-1-контроль

Люминесцентный метод контроля применяется для выявления поверхностных дефектов из не магнитных материалов: трещин, рыхлота, пористости, не спаев, окисных плен и т.п; но метод не выявляет трещин заполненных продуктами коррозии и шлаковыми включениями.

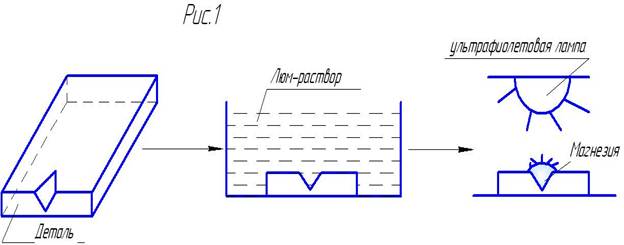

Детали для проведения должны быть чистыми без смазок, окалин и следов коррозии.Люм-1-контроль – основан на использовании свойства специального раствора авиационного масла МС-20 в керосине РТ-1, проникать в дефектные места поверхностей деталей, и светится люминесцировать под воздействием ультрафиолетового света. Деталь погружают в люм. Раствор, через некоторое время вынимают и удаляют раствор водой, вода плохо смачивает металл, поэтому из места с дефектом раствор не вымывается. Промытую водой деталь сушат опилками древесины и покрывают белым порошком окиси магния, который пропитывается раствором, оставшимся в дефектных местах. Места дефектов определяются по яркому молочно – голубому свечению под светом ртутно-кварцевой лампы. (см.рис 1).

Материалы для проведения люм-1-контроля

2. Люм. Раствор трансформаторное масло 15 в.ч. Керосин 85, количество люм раствора должно быть таким чтобы в ванне были им покрыты все поверхностные детали.

3. Древесные опилки – липовые, просеянные через сито №25 яч/см 2 и просушенные в электрошкафу при T=(110…120) не менее 8 часов.

Через сито отбрасываются мелкие древесные опилки ослабляющие чувствительность метода т.к. они могут проникать в дефектные места.

4. Окись магния – магнезия в виде мелкодисперсного порошка для извлечения люм раствора из мест с дефектами. Поверхности детали. Перед применением порошок сушат в течение не менее 3 часов в электрошкафу Т=(105-110) и просеивают через сито №6000 яч/см 2

Оборудование для люм-1-контроля

1. Установка с ртутно-кварцевой лампой

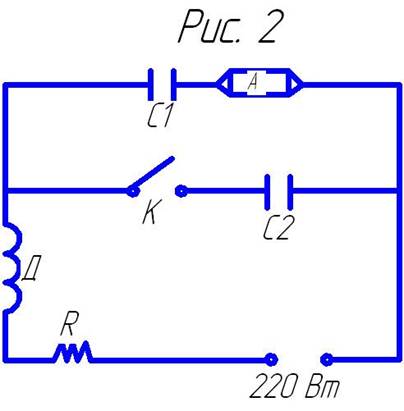

Лампа в составе со стеклянном фильтром проявляющим спектр ультрафиолетовых лучей. Электросхему установки смотри на рис.2

А – лампа ПРК-4 или ПРК-2

С1 – конденсатор 300 мкф

С2 – конденсатор 3 мкф

R – Омическое сопротивление 6 ом (ПРК-4); 11 ом (ПРК-2)

2. Ванна для промывки деталей с проточной водой со сливом по верхней поверхности воды.

3. Ванна с люм-раствором

4. Тара сетчатая для погружения деталей в воду или раствор

5. Ящик с древесными опилками

6. Стол для осмотра

7. Кран от магистрали сжатого воздуха 5 атм

8. Электрошкаф для просушки опилок и порошка

9. Набор счеток для удаления опилок с деталей

Что такое люм контроль

Наборы ЛЮМ – высококачественные российские материалы для люминесцентной капиллярной дефектоскопии. По результатам испытаний ФГУП ВИАМ, наборы серии ЛЮМ могут применяться по I- III классам чувствительности по ГОСТ 18442-80 и РБ-090-14. Компоненты наборов имеют малую коррозионная активность и пониженную пожароопасность (температура вспышки более 100 °С). Сравнение комплектов для люминесцентного контроля ЛЮМ и Magnaflux можно посмотреть здесь.

Обозначения, составы и особенности люминесцентных наборов серии ЛЮМ приведены в следующей таблице.

| Набор | Состав | Особенности |

| ЛЮМ-33 ОВ | — Пенетрант ЛЖ-18НВ — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 | Предназначен для контроля по I классу чувствительности по ГОСТ 18442-80 (ширина раскрытия менее 1 мкм). Является современным аналогом набора ЛЮМ-1 ОВ с пониженной по сравнению с ним токсичностью и пожароопасностью. |

| ЛЮМ-34 | — Пенетрант ЛЖ-20В — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 | Предназначен для капиллярного контроля поверхностных дефектов с шириной раскрытия более 1 мкм, (II класс чувствительности по ГОСТ 18442-80). |

| ЛЮМ-35 | — Пенетрант ЛЖ-27С — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 | Комплект предназначен для выявления поверхностных дефектов на деталях с шириной раскрытия более 2 мкм, что соответствует II классу чувствительности по ГОСТ 18442-80. |

| ЛЮМ 23-П | — Пенетрант ЛЖ-31 — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 | Комплект предназначен для выявления поверхностных дефектов на деталях с шириной раскрытия 3 и более мкм. Наносится методом погружения или электростатическим напылением). |

| ЛЮМ-17ПМ | — Пенетрант ЛЖ-29 — Очиститель – вода; — Проявитель Аэросил А-300 | Комплект с повышенной яркостью с пенетрантом на основе масло-керосиновой смеси ЛЖ-29. Соответствует III классу чувствительности по ГОСТ 18442-80. Ориентирован на контроль литья, штамповок и поковок. |

Пенетрант ЛЖ-18НВ

Люминесцентный пенетрант ЛЖ-18НВ соответствует первому классу чувствительности по ГОСТ 18442-80 и обеспечивает выявление поверхностных трещин с шириной раскрытия менее 1 мкм. Для повышения чувствительности в пенетранте ЛЖ-18НВ используются два люминофора работающих по принципу каскадной люминесценции, когда люминофор-донор поглощает свет в области излучения УФ-лампы, а принимающий люминофор вместе с излучением лампы, поглощает излучение люминофора донора и переизлучает его в желто-зеленом диапазоне спектра. Данная система позволяет повысить чувствительность метода.

При сниженных требованиях к чувствительности контроля (II-III класс) могут применяться дефектоскопические наборы на основе пенетрантов ЛЖ-20В, ЛЖ-27С, ЛЖ-29, ЛЖ-31. Данные пенетранты могут наноситься методом погружения или более экономичным электростатическим напылением. Технические условия на пенетрант ЛЖ-18НВ содержатся в ТУ 2662-010-73057924-2004. Пенетранты серии ЛЖ поставляются в полиэтиленовых емкостях объемом 200 и 20 литров, срок годности 17 месяцев. Состав и специфика применения каждого набора содержатся в таблице.

Очиститель ОЖ-7А

Очиститель ОЖ-7А – доработанный состав производимого ранее ОЖ-1 с улучшенной очищающей способностью, предназначенный для подготовки поверхности и удаления излишков пенетранта с контролируемых деталей. ОЖ-7А представляет собой раствор поверхностно активного вещества в смеси водных растворов органических растворителей. Данный очиститель относится к малоопасным веществам с пониженной пожароопасностью (температура вспышки 85°С, класс опасности – 4). Очиститель ОЖ-7А входит в большинство наборов серии ЛЮМ и может использоваться для контроля по I-III классам чувствительности. Технические условия (ТУ 662-009-73057924-2004) согласованы с ФГУП ВИАМ. Поставляется в полиэтиленовых емкостях объемом 200 и 7,5 литров, срок годности 17 месяцев.

Проявитель ПР-15А

Проявитель ПР-15А предназначен для поглощения пенетрантов серии ЛЖ и индикации дефектов. ПР-15А представляет собой смесь органических растворителей с пленкообразующими добавками. Время высыхания пленки проявителя на деталях при температуре 20°С около двух минут. На поверхность проверяемых деталей ПР-15А может наносится распылителем либо электростатикой. Данный проявитель может использоваться в составе люминесцентных наборов по I-III классам чувствительности.

Достоинством проявителя является возможность его удаления с деталей с помощью воды. Это проще и безопаснее для персонала по сравнению с удалением органическими растворителями. Из-за наличия органических растворителей проявитель ПР-15А огнеопасен, Т ° вспышки 16 °С. Технические условия на проявитель ПР-15А (ТУ 2662-011-73057924) согласованы с ФГУП ВИАМ. Проявитель поставляется в полиэтиленовых емкостях объемом 200 и 20 литров, срок годности 7 месяцев.

Проявитель Аэросил А-300

Проявитель Аэросил А-300 также предназначен для поглощения пенетранта, оставшегося в полостях дефектов после удаления его с поверхности детали. Технология проявления вещества является гидролиз летучих кремниевых соединений в пламени гремучих газов. В результате создается двуокись кремния с термически вспененной микрозернистой структурой (порошок).

Проявитель Аэросил А-300 это белый, легкий порошок в неуплотненном состоянии имеет рыхлый вид и несколько голубоватый оттенок. Аэросил А-300 пожаро-взрывобезопасен, не оказывает общетоксического действия. Класс опасности – IV (ГОСТ 14922-77). Проявитель поставляется в полиэтиленовых емкостях объемом 200 и 20 литров, срок годности 6 месяцев.

Помимо поставки расходных материалов, лаборатория НТЦ «Эксперт» оказывает услуги по капиллярному контролю. По результатам контроля выдается заключение о качестве контролируемого объекта (пример). Работы проводятся дефектоскопистами имеющими все необходимое оборудование и аттестованными на II и III уровни по СДАНК-02-2020. Проведение работ возможно как лабораторно, так и с выездом.

Очистители, проявители и пенетранты серии ЛЮМ можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Проведение люминесцентного контроля

3. Проведение люминесцентного контроля

3.1. Прутки и заготовки должны быть подвергнуты люминесцентному контролю не позднее чем через 72 ч после механической обработки. Механически обработанные прутки и заготовки запрещается брать без хлопчатобумажных перчаток.

3.3. Избыток жидкости снимают с поверхности сильной струей воды, протирают поверхность древесными опилками и очищают волосяной щеткой или обдувают сжатым воздухом. Обезжиривание и дальнейшую обработку производят в резиновых перчатках.

3.4. Просматривают под ультрафиолетовым облучением. Если поверхность прутка или заготовки светится, необходимо вторично протереть ее древесными опилками.

3.5. Припудривают пруток или заготовку адсорбирующим порошком; избыток порошка удаляют постукиванием о деревянный предмет.

3.7. Характеристика дефектов:

Полезное

Смотреть что такое «Проведение люминесцентного контроля» в других словарях:

ГОСТ 17432-72: Материалы порошковые. Прутки и поковки из сплава марки М-МП. Технические условия — Терминология ГОСТ 17432 72: Материалы порошковые. Прутки и поковки из сплава марки М МП. Технические условия оригинал документа: 2. Применяемые материалы и оборудование 2.1. В качестве источника ультрафиолетового излучения применяют ртутно… … Словарь-справочник терминов нормативно-технической документации

Дефектоскопист по газовому и жидкостному контролю 4-й разряд — Характеристика работ. Контроль герметичности сборочных единиц, сварных соединений и змеевиковых систем в соответствии с требованиями инструкции контроля герметичности и инструкции по эксплуатации гелиевых и галогенных течеискателей. Настройка… … Единый тарифно-квалификационный справочник работ и профессий рабочих

Дефектоскопист по газовому и жидкостному контролю 3-й разряд — Характеристика работ. Подготовка к испытаниям сборка схемы контроля (монтаж) и межоперационный контроль отдельных деталей методом обдувки, с помощью гелиевого щупа, с применением избыточного давления. Эксплуатация гелиевых и галогенных… … Единый тарифно-квалификационный справочник работ и профессий рабочих

Капиллярный контроль

Материалы для люминесцентной и цветной дефектоскопии производства ЭЛИТЕСТ® Россия

Пенетранты индикаторные

Цветные (красные) пенетранты

Люминесцентные (флуоресцентные) пенетранты

Проявители пенетрантов

Очистители поверхности

Эмульгаторы пенетрантов

Капиллярный контроль (капиллярная / люминесцентная / цветная дефектоскопия, контроль пенетрантами)

При относительно низкой стоимости расходных материалов, оборудование для проведения люминесцентной и цветной дефектоскопии является более простым и менее дорогостоящим, чем для большинства других методов неразрушающего контроля.

Наборы для капиллярного контроля

Комплекты для цветной дефектоскопии на основе красных пенетрантов и белых проявителей

Комплекты для капиллярной дефектоскопии на основе люминесцентных пенетрантов

Историческая справка

Метод исследования поверхности объекта проникающими пенетрантами, который также известен как капиллярная дефектоскопия (капиллярный контроль), появился в нашей стране в 40-х годах прошлого столетия. Капиллярный контроль впервые стали применять в авиастроении. Его простые и понятные принципы остались неизменными до настоящего времени.

Контроль качества проникающими веществами

Среди прочих видов неразрушающего контроля (НК) капиллярный метод играет особую роль. Во-первых, по совокупности качеств, это идеальный способ контроля поверхности на наличие невидимых глазу микроскопических несплошностей. От других видов НК его выгодно отличают портативность и мобильность, стоимость контроля единицы площади изделия, относительная простота реализации без использования сложного оборудования. Во-вторых, капиллярный контроль более универсален. Если, к примеру, магнитопорошковый метод применяется только для контроля ферромагнитных материалов имеющих относительную магнитную проницаемость более 40, то капиллярная дефектоскопия применима к изделиям практически любой формы и материала, где геометрия объекта и направление дефектов особой роли не играют.

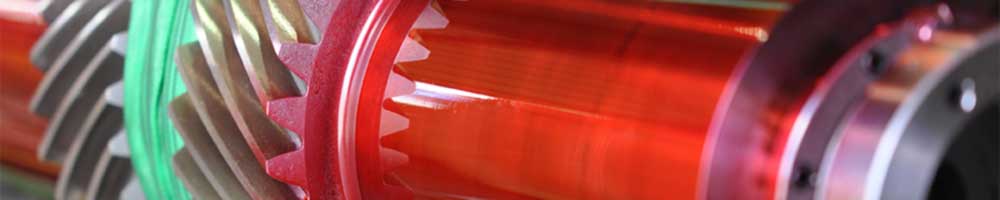

Развитие капиллярного контроля как метода неразрушающего контроля

Развитие методов дефектоскопии поверхностей, как одного из направлений неразрушающего контроля напрямую связано с научно-техническим прогрессом. Производители промышленного оборудования всегда были озабочены экономией материалов и людских ресурсов. При этом, эксплуатация оборудования зачастую связана с повышенными механическими нагрузками на некоторые его элементы. В качестве примера приведём лопатки турбин авиационных двигателей. В режиме интенсивных нагрузок именно трещины на поверхности лопаток представляют собой известную опасность.

В этом частном случае, как и во многих других, капиллярный контроль оказался как нельзя кстати. Производители быстро оценили преимущества метода капиллярного тестирования, он был взят на вооружение и получил устойчивый вектор развития. Капиллярный метод оказался одним из самых чувствительных и востребованных методов неразрушающего контроля во многих отраслях. Главным образом, в машиностроении, серийном и мелкосерийном производстве.

В настоящее время совершенствование методов капиллярного контроля осуществляется в четырёх направлениях:

Организация участка цветной (люминесцентной) дефектоскопии

Организация участка для цветной (люминесцентной) дефектоскопии осуществляется в соответствии с отраслевыми рекомендациями и стандартами предприятий: РД-13-06-2006. Участок закрепляется за лабораторией неразрушающего контроля предприятия, которая аттестуется в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля ПБ 03-372-00.

Как в нашей стране, так и за рубежом, использование методов цветной дефектоскопии на крупных предприятиях описано во внутренних стандартах, которые, полностью основаны на национальных. Цветная дефектоскопия описана в стандартах компаний Pratt&Whitney, Rolls-Royce, General Electric, Aerospatiale и других.

Преимущества капиллярного метода

Ограничения для цветной дефектоскопии

Капиллярный неразрушающий контроль

В капиллярном контроле применяются различные способы тестирования, основанные на комбинации использования пенетрантов, материалов для подготовки поверхности, проявителей и оборудования для капиллярных исследований. В настоящее время на рынке имеется достаточное количество расходных материалов для капиллярного контроля, которые позволяют провести выбор и разработку методик, удовлетворяющих, по существу, любым требованиям чувствительности, совместимости и экологии.

Физические основы капиллярной дефектоскопии

Если поверхность подготовлена должным образом, капля пенетранта, попавшая на неё быстро растекается, образуя пятно. Это говорит о хорошем смачивании. Под смачиванием (прилипанием к поверхности) понимают способность жидкого тела образовывать устойчивую поверхность раздела на границе с твёрдым телом. Если силы взаимодействия между молекулами жидкости и твёрдого тела превышают силы взаимодействия между молекулами внутри жидкости, то происходит смачивание поверхности твёрдого тела.

Проникновение пенетранта в несплошности (полости) дефектов и последующее извлечение пенетранта в процессе проявки происходит под действием капиллярных сил. А расшифровка дефекта становится возможной за счёт разницы в цвете (цветная дефектоскопия) или свечении (люминесцентная дефектоскопия) между фоном и участком поверхности над дефектом.

Таким образом, при обычных условиях, очень мелкие дефекты на поверхности объекта контроля человеческому глазу не видны. В процессе поэтапной обработки поверхности специальными составами, на котором и основана капиллярная дефектоскопия, над дефектами образуется легко читаемый, контрастный индикаторный рисунок.

Дефектоскопические материалы

Дефектоскопические материалы для капиллярного контроля это средства, которые используются при контроле жидкостью (контроль пенетрацией), проникающей в поверхностные несплошности проверяемых изделий.

Пенетрант

Пенетрантами называют капиллярный дефектоскопический материал, который способен проникать в поверхностные несплошности контролируемого объекта. Проникновение пенетранта в полость повреждения происходит под действием капиллярных сил. В результате малого поверхностного натяжения и действия сил смачивания, пенетрант заполняет пустоту дефекта через устье, открытое к поверхности, образуя, при этом, вогнутый мениск.

Зарубежные стандарты MIL-I-25135E и AMS-2644 в отличие от ГОСТ 18442-80 разделяют уровни чувствительности пенетрантов на классы в порядке возрастания: 1/2 — ультранизкая чувствительность, 1 — низкая, 2 — средняя, 3 — высокая, 4 — сверхвысокая.

В состав пенетранта обычно входят высококипящие растворители, красители (люминофоры) на основе пигмента или растворимые, поверхностно-активные вещества (ПАВ), ингибиторы коррозии, связующие. Пенетранты выпускаются в баллонах для аэрозольного нанесения (наиболее подходящая форма выпуска для выездных работ), пластиковых канистрах и бочках.

Проявитель

Проявитель пенетранта, как правило, имеет белый цвет и выступает в качестве контрастирующего фона для индикаторного изображения.

Проявитель наносится на поверхность объекта контроля тонким, равномерным слоем после её очистки (промежуточная очистка) от пенетранта. После процедуры промежуточной очистки некоторое количество пенетранта остаётся в зоне дефекта. Проявитель, под действием сил адсорбции, абсорбции или диффузии (в зависимости от типа действия) «вытягивает» на поверхность оставшийся в капиллярах дефектов пенетрант.

Правильно выбранный проявитель должен обеспечивать равномерное покрытие поверхности. Чем выше сорбционные свойства проявителя, тем лучше он «вытягивает» пенетрант из капилляров в ходе проявки. Это важнейшие свойства проявителя, определяющие его качество.

Капиллярный контроль предполагает использование сухих и мокрых проявителей. В первом случае речь идёт о порошковых проявителях, во втором о проявителях на водной основе (водные, водосмываемые), или на основе органических растворителей (не водные).

Проявитель в составе дефектоскопической системы, как и остальные материалы этой системы подбирается исходя из требований к чувствительности. Например, для выявления дефекта, имеющего ширину раскрытия до 1 микрона, в соответствии с американским стандартом AMS-2644 для диагностики движущихся деталей газотурбинной установки следует применять порошковый проявитель и люминесцентный пенетрант.

Порошковые проявители обладают хорошей дисперсностью и наносятся на поверхность электростатическим или вихревым способом, с образованием тонкого и равномерного слоя, необходимого для гарантированного вытягивания небольшого объёма пенетранта из полостей микротрещин.

Проявители на водной основе не всегда обеспечивают создание тонкого и равномерного слоя. В этом случае, при наличии на поверхности мелких дефектов, пенетрант не всегда выходит на поверхность. Слишком толстый слой проявителя может маскировать дефект.

Проявители могут химически взаимодействовать с индикаторными пенетрантами. По характеру этого взаимодействия проявители разделяют на химически активные и химически пассивные. Последние получили наиболее широкое распространение. Химически активные проявители реагируют с пенетрантом. Обнаружение дефектов, в этом случае, производится по наличию продуктов реакции. Химически пассивные проявители выступают лишь в роли сорбента.

Проявители пенетрантов выпускаются в баллонах для аэрозольного нанесения (наиболее подходящая форма выпуска для выездных работ), пластиковых канистрах и бочках.

Эмульгатор пенетранта

В процессе эмульгирования оставшийся на поверхности пенетрант взаимодействует с эмульгатором. Впоследствии, полученная смесь удаляется водой. Целью процедуры является очистка поверхности от избытка пенетранта.

Процесс эмульгирования может оказывать существенное влияние на качество визуализации дефектов, особенно при контроле объектов с шероховатой поверхностью. Выражается это в получении контрастирующего фона необходимой чистоты. Для получения хорошо читаемого индикаторного рисунка, яркость фона не должна превышать яркость индикации.

Липофильный эмульгатор, покрывая поверхность изделия, переходит в оставшийся пенетрант под действием сил диффузии. Получившаяся смесь легко удаляется с поверхности водой.

Очиститель пенетранта (поверхности)

Существенное влияние на смачивание поверхности оказывают её микрорельеф и степень очистки от масел, жиров и прочих загрязнений. Для того, чтобы пенетрант проникал даже в самые мелкие поры, в большинстве случаев, механической очистки недостаточно. Поэтому, перед проведением контроля поверхность детали обрабатывают специальными очистителями, изготовленными на основе высококипящих растворителей.

Степень проникновения пенетранта в полости дефектов:

Важнейшими свойствами современных очистителей поверхности для капиллярного контроля являются:

Совместимость расходных материалов для капиллярного контроля

Дефектоскопические материалы для капиллярного контроля по физическим и химическим свойствам должны быть совместимы как между собой, так и с материалом объекта контроля. Компоненты пенетрантов, очищающих средств и проявителей не должны приводить к потере эксплуатационных свойств контролируемых изделий и к порче оборудования.

Таблица совместимости расходных материалов Элитест для капиллярного контроля:

| Расходники | Р10 | Р10Т | Э11 | ПР9 | ПР20 | ПР21 | ПР20Т | Система электростатического напыления | |

| Р10 | × | ⚫ | ⚫ | ⚫ | × | Очиститель био**, класс 2 (негалогенизированный) | |||

| Р10Т | × | ∨ | ∨ | ∨ | ⚫ | Очиститель высокотемпературный био**, класс 2 (негалогенизированный) | |||

| Э11 | × | × | ⚫ | ⚫ | ⚫ | × | Эмульгатор гидрофильный био** для очищения пенетрантов. Разводится в воде в пропорции 1/20 | ||

| ПР9 | ⚫ | ∨ | ⚫ | ⚫ | Проявитель порошковый белого цвета, форма a | ||||

| ПР20 | ⚫ | ∨ | ⚫ | Проявитель белого цвета на основе ацетона, форма d, e | |||||

| ПР21 | ⚫ | ∨ | ⚫ | Проявитель белого цвета на основе растворителя, форма d, e | |||||

| ПР20Т | × | ⚫ | × | Проявитель высокотемпературный на основе растворителя, форма d, e | |||||

| П42 | ⚫ | ∨ | ⚫ | ∨ | ⚫ | ⚫ | ∨ | ∨ | Красный пенетрант, 2 (высокий) уровень чувствительности*, метод A, C, D, E |

| П52 | ⚫ | ∨ | ⚫ | ∨ | ⚫ | ⚫ | ∨ | × | Красный пенетрант био**, 2 (высокий) уровень чувствительности*, метод A, С, D, E |

| П62 | ∨ | ⚫ | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Красный пенетрант высокотемпературный, 2 (высокий) уровень чувствительности*, метод A, С, D |

| П71 | × | × | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Люм. пенетрант высокотемпературный на водной основе, 1 (низкий) уровень чувствительности*, метод A, D |

| П72 | × | × | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Люм. пенетрант высокотемпературный на водной основе, 2 (средний) уровень чувствительности*, метод A, D |

| П71К | × | × | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Концентрат люм. высокотемпературного пенетранта био**, 1/2 (сверхнизкий) уровень чувствительности*, метод A, D |

| П81 | ⚫ | ∨ | × | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 1 (низкий) уровень чувствительности*, метод A, С |

| П82 | ⚫ | ∨ | × | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 2 (средний) уровень чувствительности*, метод A, С |

| П83 | ⚫ | ∨ | × | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 3 (высокий) уровень чувствительности*, метод A, С |

| П84 | ⚫ | ∨ | × | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 4 (сверхвысокий) уровень чувствительности*, метод A, С |

| П91 | ⚫ | ∨ | ⚫ | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 1 (низкий) уровень чувствительности*, метод B, C, D |

| П92 | ⚫ | ∨ | ⚫ | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 2 (средний) уровень чувствительности*, метод B, C, D |

| П93 | ⚫ | ∨ | ⚫ | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 3 (высокий) уровень чувствительности*, метод B, C, D |

| П94 | ⚫ | ∨ | ⚫ | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Люминесцентный пенетрант, 4 (сверхвысокий) уровень чувствительности*, метод B, C, D |

Оборудование для капиллярного контроля

Оборудование, используемое при капиллярном контроле:

Более подробная информация приведена в разделе «Оборудование и принадлежности»

Выявляемые дефекты

Методы капиллярной дефектоскопии позволяют выявлять дефекты, выходящие на поверхность изделия: трещины, поры, раковины, непровары, межкристаллитная коррозия и другие несплошности с шириной раскрытия менее 0,5 мм.

Контрольные образцы для капиллярной дефектоскопии

Контрольные (стандартные, эталонные, испытательные) образцы для капиллярного контроля представляют собой пластины из металла с нанесёнными на них искусственными трещинами (дефектами) определённого размера. Поверхность контрольных образцов может иметь шероховатость.

Контрольные образцы используют:

Методики капиллярного контроля

На сегодняшний день накоплен достаточно большой опыт применения капиллярных методов для целей эксплуатационного контроля изделий, узлов и механизмов. Однако, разработку рабочей методики для проведения капиллярного контроля часто приходится осуществлять отдельно для каждого конкретного случая. При этом учитываются такие факторы, как:

Тип 1. Флуоресцентные (люминесцентные) методы:

Тип 2. Цветные методы:

Каталог продукции Элитест в формате PDF —

ООО «ЭЛИТЕСТ» © 2021. Все права защищены.