что такое критические точки стали

Критические точки сталей (точки Чернова)

Открытие Д. К. Черновым в 1886 г. критических точек стали послужило фундаментом для создания науки о металлах и построения диаграммы железоуглеродистых сплавов. Важнейшее значение работ Чернова – установление связи между обработкой стали, ее структурой и свойствами. Это обеспечило возможность назначения режимов термической обработки сталей.

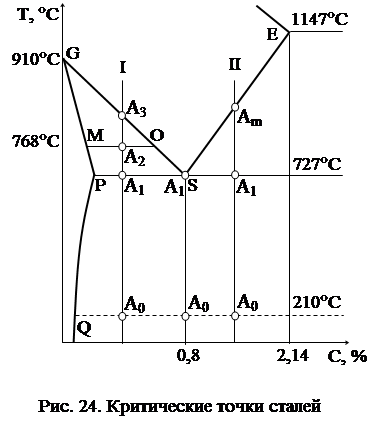

Критические точки сталей обозначают буквой А с индексом, указывающему, какому процессу соответствует критическая точка: нагреву – индекс «с», охлаждению – «r». Кроме того, каждая точка имеет постоянный номер, который соответствует определенной температуре (линии диаграммы).

Для определения критических точек сталей рассмотрим «стальную часть» диаграммы на рис. 24. Сечение I здесь соответствует доэвтектоидной стали (С

Затем сечение пересекает линию PSK, температура – 727°С, критическая точка Ас1 – превращение перлита в аустенит (начало перекристаллизации). Далее сечение пересекает линию МО, температура – 768°С, точка Ас2 – превращение железа-альфа в немагнитное бета-железо, сталь становится немагнитной. Дальнейшее повышение температуры приводит к пересечению линии GS – точка Ас3, сталь переходит в однофазное аустенитное состояние (конец перекристаллизации).

Температура точки Ас3 зависит от содержания углерода в стали, поскольку линия диаграммы GS наклонная.

При охлаждении номера точек не меняются. В точке Аr3 (линия GS) начнется перекристаллизация стали, в точке Аr2 (768°С) бета-железо переходит в магнитное альфа-железо, в точке Аr1 (727°С) аустенит переходит в перлит и заканчивается перекристаллизация стали, а в точке Ar0 цементит становится магнитным. Следовательно, доэвтектоидные стали имеют критические точки А0, А1, А2 и А3.

У заэвтектоидных сталей С > 0,8 % (сечение II на рис. 24). При температуре 210°С в точке Ас0 цементит теряет магнитные свойства. Дальнейший нагрев вызывает превращение перлита в аустенит в точке Ас1, температура – 727°С (начало перекристаллизации). Затем сечение пересекает линию диаграммы ES. На этой линии перекристаллизация заканчивается и происходит переход стали в однофазное аустенитное состояние. Точка на линии ES номера не имеет, она обозначается буквой m (Асm). Температура этой точки зависит от содержания углерода в стали. Следовательно, заэвтектоидные стали имеют три критические точки: А0, А1 и Аm.

Исходя из вышеизложенного, можно утверждать, что эвтектоидные стали (углерода 0,8 %) будут иметь две критические точки: А0 и А1 (см. рис. 24).

Как указывал Д. К. Чернов, важнейшими значениями температуры (критическими точками) стали будут А1, А3 и Аm. От температуры нагрева до указанных значений зависят фазовый состав, структура, а следовательно, и свойства стали.

Итак, при охлаждении на линии AC (см. рис. 22) из жидкого раствора начинают выделяться кристаллы твердого раствора углерода в гамма-железе – аустенита. По линии CD из жидкого раствора начинают выделяться кристаллы цементита первичного. Под этой линией в области CDF все сплавы будут двухфазными: жидкий раствор и кристаллы цементита первичного. В точке С диаграммы (1147°С), соответствующей концентрации 4,3 % углерода, где линии АС и CD пересекаются, происходит одновременная кристаллизация аустенита и цементита первичного с образованием мелкой смеси их кристаллов – эвтектики. Эвтектика в железоуглеродистых сплавах называется ледебуритом.

Точка С диаграммы – эвтектическая, а линия ECF, проходящая через эту точку, – эвтектическая прямая, и в каждой точке этой прямой сплавы заканчивают первичную кристаллизацию образованием эвтектики. Сплавы с содержанием углерода более 2,14 %, в которых при первичной кристаллизации образуется эвтектика (ледебурит), называют чугунами. Излом таких чугунов светлый, блестящий (белый излом), поэтому такие чугуны называют белыми. В белых чугунах весь углерод находится в химически связанном состоянии в виде цементита.

Чугуны, содержащие менее 4,3 % углерода, называются доэвтектическими, 4,3 % – эвтектическими, более 4,3 % – заэвтектическими.

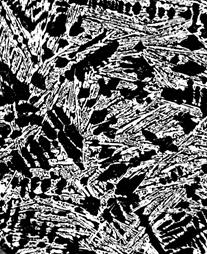

Доэвтектические чугуны имеют в избытке гамма-железо, которое, растворяя углерод, образует аустенит (рис. 25, а). Поэтому в первую очередь в них образуются его кристаллы. Так будет до тех пор, пока жидкий сплав не приобретет эвтектический состав (4,3 % углерода); после этого он кристаллизуется на линии ЕС диаграммы состояния, образуя ледебурит. После окончания первичной кристаллизации эти сплавы состоят из кристаллов аустенита, окруженных эвтектикой, – ледебуритом.

У эвтектического чугуна, как у чистого металла кристаллизация начинается и заканчивается в точке С при постоянной и самой низкой для всех сплавов температуре – 1147°С. Его структура – мелкая смесь кристаллов аустенита и цементита – ледебурит.

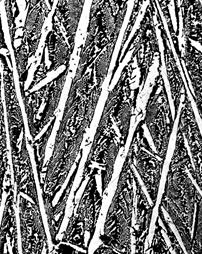

Заэвтектические чугуны в избытке имеют углерод, который способствует образованию, в первую очередь, кристаллов цементита первичного. За счет выделения углерода состав жидкого сплава изменяется, и когда в нем останется 4,3 % углерода, он закончит кристаллизацию на линии СF при температуре 1147°C образованием ледебурита, структура его будет состоять из кристаллов цементита первичного и ледебурита (рис. 25, б).

Рис. 25. Микроструктура белых чугунов (´ 500):

а – доэвтектический; б – заэвтектический

При охлаждении белых чугунов после окончания процесса кристаллизации в них будут происходить структурные и фазовые изменения. В доэвтектических чугунах в интервале температур от 1147 до 727°C вследствие понижения растворимости углерода от 2,14 до 0,8 % из аустенита будет выделяться цементит вторичный. На линии PSK при температуре 727°C произойдет эвтектоидное превращение аустенита в перлит и ледебурит будет состоять из перлита и цементита. Следовательно, структура этих чугунов будет перлит, цементит вторичный и ледебурит (см. рис. 25, а).

В эвтектических и заэвтектических чугунах в процессе охлаждения после первичной кристаллизации будет происходить только эвтектоидное аустенито-перлитное превращение на линии PSK при температуре 727°C. Входящий в структуру этих чугунов ледебурит также будет состоять из перлита и цементита (см. рис. 25, б).

Классификация и маркировка углеродистых сталей и чугунов

— по диаграмме состояний – доэвтектоидные, эвтектоидные и заэвтекто-идные;

— по структуре – феррит + перлит, перлит, перлит + цементит вторичный;

— по способу выплавки – выплавленные в конверторах (конверторные), мартеновских и электрических печах (мартеновские и электростали);

— по содержанию углерода – низкоуглеродистые (менее 0,3 %), среднеуглеродистые (0,3 – 0,7 %) и высокоуглеродистые (0,7 % и более);

— по степени раскисления и характеру затвердевания – спокойные (сп), полуспокойные (пс), кипящие (кп). Кипящие стали содержат минимальное количество кремния (не более 0,07 %), дешевы, хорошо поддаются холодной листовой штамповке, но по сравнению со спокойными имеют высокий порог хладноломкости, и их нельзя использовать для изготовления ответственных конструкций в условиях Сибири и Севера. Порог хладноломкости – отрицательная температура, при которой металл переходит в хрупкое состояние;

— по качеству – обыкновенного качества, качественные и высококачественные. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом ее производства. Основными показателями для их разделения служат нормы содержания вредных примесей – серы и фосфора;

— по назначению – конструкционные и инструментальные. Конструкционные стали предназначены для изготовления металлоконструкций, деталей машин и должны обладать высокой конструктивной прочностью (определенным комплексом механических свойств), иметь хорошие технологические свойства.

Обычно они содержат не более 0,6 – 0,7 % углерода и имеют ферритно-перлитную структуру, т. е. являются сталями доэвтектоидными. Инструментальные стали, содержащие не менее 0,7 % углерода, должны обладать высокой твердостью, прочностью и износостойкостью, предназначены для изготовления инструментов. Это стали эвтектоидные и заэвтектоидные, их структура – перлит или перлит и цементит вторичный.

Критические точки сталей

Критическими точками называются такие температуры во время нагревания или остывания стали, при которых совершаются химические изменения и физические превращения, имеющие влияние на свойства стали.

Пусть линия totn представляет нам термометрическую шкалу нагрева стали от ее холодного состояния to до точки плавления tn. Если брусок мягкой стали, который в холодном состоянии сгибается и разгибается без следов трещин, нагреем до температуры t1 и подвергнем его изгибу, то он при этой температуре теряет свою вязкость и легко ломается. Эта К. точка соответствует температуре синей побежалости (см. Побежалости стали), около 375° Ц., а самое явление называется синеломкостью. При дальнейшем постепенном подогреве, перейдя точку t1, сталь опять приобретает вязкость и гибкость, брусок постепенно удлиняется, температура его правильно повышается, и если нагрев не дошел до температуры t2, то брусок при быстром охлаждении в воде не принимает совсем закалки.

Раз только нагрев достиг температуры t2, брусок перестает удлиняться, повышение температуры на время останавливается и даже происходит понижение ее. При медленном же охлаждении бруска, раскаленного раньше до температуры выше t2, наоборот, брусок, достигнув точки t2, перестает укорачиваться, температура его не только перестает понижаться, но даже, без видимых причин, повышается на несколько градусов и брусок делается светлее. Эта К. точка меняет свое положение в зависимости от твердости стали и соответствует 580-680°, самое же явление называется рекалесценцией (racalescenсе), самонагревом или бликованием. В этой К. точке сталь претерпевает химические изменения. При нагревании бруска незакаленной стали, карбид, т. е. химическое соединение железа с углеродом (см. Карбид), в точке t 2 начинает распадаться с выделением свободного углерода, который растворяется в массе железа. Наоборот, при медленном охлаждении, углерод в точке t2 соединяется с соответствующим количеством железа в карбид. В первом случае химическое изменение вызывает поглощение теплоты, во втором — выделение [Ср. также в ст. Железо. Δ.]. К. точка t2 еще в 70-х годах была замечена нашим металлургом Д. К. Черновым, который определил ее значение следующим образом: сталь, нагретая ниже точки а, не закаливается.

При дальнейшем подогреве, если только нагрев не дошел до температуры t3, сталь хотя начинает принимать закалку, но по виду излома можно предположить, что в ней не совершается заметной перегруппировки частиц, потому что после медленного или быстрого охлаждения структура стали остается та же, что и до нагрева. Когда нагрев дошел до температуры t3 (точка в Чернова), перегруппировка совершается быстро, ибо после охлаждения брусок переменяет свою структуру из крупно в мелкозернистую. Следует предположить, что при этой температуре размягченные зерна или кристаллы стали слипаются между собой и образуют воскообразную массу аморфного сложения, которая при охлаждении ниже температуры t3 остается уже без перемены. При медленном охлаждении бруска, нагретого выше температуры t3, опять масса стали распадается на отдельные кристаллы или зерна и степень кристаллизации будет зависеть от удаления этой температуры вправо от точки t3 и от времени, сколько прошло для ее понижения до точки t3. Этой кристаллизации можно воспрепятствовать быстрым охлаждением бруска до температуры низшей t3, ниже которой кристаллизация уже не совершается. Таким образом, К. точка t3 представляет границу, где кончается кристаллизация при медленном охлаждении раскаленной стали. В зависимости от состава стали и главным образом от содержания углерода точка t3 находится между 700°-800°. Кроме вышеупомянутых явлений, замеченных Д. К. Черновым, по новейшей гипотезе Осмонда, в этой точке совершается превращение железа из одного состояния в другое.

По его исследованиям, в незакаленной или хорошо отожженной стали железо находится в некотором нормальном, мягком состоянии α, в закаленной же — в ненормальном, твердом состоянии β (железо закала). Во время нагрева незакаленной стали, железо а в точке t3 переходит в железо β, причем замечается поглощение теплоты. При медленном же охлаждении раскаленного бруска от температур высших t3, в этой точке железо β переходит в железо α с выделением тепла.

Для такого перехода нужен некоторый промежуток времени, при недостатке которого этот последний переход или вовсе не имеет места, или же совершается не вполне. Таким образом, быстрым охлаждением сообщается стали твердость, при медленном же охлаждении получается сталь мягкая. Эта К. точка непостоянна и в зависимости от твердости стали меняет свое положение. Чем сталь мягче, тем она больше удаляется от t0 и наоборот. Кроме того, в зависимости от сорта стали, таких К. точек, где совершается преобразование железа, существует несколько (t3, t4), приблизительно в пределах 700-855° Ц. Так, например, при медленном охлаждении разных сортов стали

Критические точки стали

Что такое критические точки стали

Критические точки стали или точки Чернова — критические температуры, при которых происходит изменение фазового состояния и структуры стали при нагреве или охлаждении её в твёрдом виде. Установлены Черновым Дмитрием Константиновичем в 1868 году.

Критические точки обозначают буквой А. Нижняя критическая точка соответствует линии PSK диаграммы состояния железо-углерод. Эта точка называется А1 и соответствует превращению аустенита в перлит при охлаждении или перлита в аустенит при нагреве. Верхняя критическая точка называется А3. Критическая точка А3 для доэвтектоидных сталей лежит на линии GS диаграммы железо-углерод и соответствует началу выделения феррита при охлаждении или концу его растворения при нагреве. Критическая точка А3 для заэвтектоидных сталей лежит на линии SE и соответствует началу выделения вторичного цементита при охлаждении или концу его растворения при нагреве.

В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс “с” при нагреве (от французского слова chauffage – нагрев) и индекс ”r” (от французского слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Точка Mn в таблице обозначает температуру начала мартенситного превращения.

При термической обработке сталей, значения критических точек чаще всего используют чтобы определить температуру нагрева под закалку.

Как выбрать температуру нагрева под закалку

Для доэвтектоидных сталей (содержание углерода в стали менее 0.8%) обычно выбирают температуру закалки по формуле Ас3+30. 50°C. На практике встречаются случаи, когда доэвтектоидные стали закаливают с интервала температур между Ас1 и Ас3. В этом случае структура стали будет состоять из мартенсита и нерастворенного феррита. Такой процесс называется неполной закалкой и теоретически является браком. На практике к такую схему используют, чтобы снизить коробление деталей или исключить трещинообразование в высоколегированных сталях.

Заэвтектоидные стали обычно нагревают под закалку до температур Ас1+30. 50°C. После закалки, структура стали будет состоять из мартенсита и вторичного нерастворённого цементита, который повышает твердость и износостойкость изделий.

Критические температуры чугуна и стали

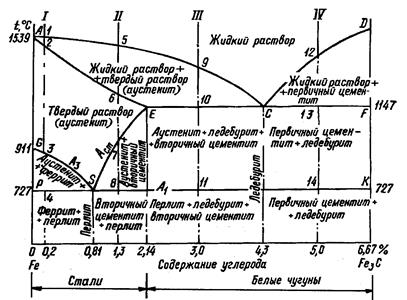

Нагрев стали и чугуна под заливку и термическую обработку, а также нагрев стали для обработки давлением производят с учетом особых температур или критических точек этих сплавов. Критические точки свойственны не только стали и чугуну — они имеются у всех сплавов, а также у ряда веществ. Всем, например, известно, что вода, если ее охлаждать, при 0 °С превращается в твердое тело — лед, а если нагревать лед, то он при той же температуре (0 °С) превратится в жидкость. При 100 °0 и нормальном атмосферном давлении вода закипает и начинает бурно превращаться в пар. Температуры 0 и 100 °С для воды являются критическими точками. Таким образом, критическими точками называются те вполне определенные температуры, при которых в процессе нагрева или охлаждения начинает (заканчивает) резко, скачкообразно изменяться состояние (твердое или жидкое) и свойства сплава (или какого-нибудь вещества). У сталей и чугунов в процессе нагрева и охлаждения наблюдается несколько критических точек. В качестве примера рассмотрим критические температуры стали, содержащей 0,2 % углерода (сплав I рисунок 9.3).

При температуре около 1550 °С эта сталь находится в жидком состоянии. При охлаждении до температуры, соответствующей точке 1, лежащей на линииАС (которая характеризует начало затвердевания всех сплавов с содержанием углерода от 0 до 4,3 %), указанная сталь начнет кристаллизоваться. При данной температуре в жидкой стали появится новое вещество (новая фаза) — твердые кристаллы аустенита. Этот момент и будет первым критическим моментом, характеризующим изменение состояния стали при ее охлаждении, а точка 1 будет первой критической точкой (точкой начала кристаллизации). При температуре, соответствующей точке 2, затвердевание стали полностью закончится, жидкое вещество (жидкая фаза) исчезнет, вся сталь перейдет в твердое состояние, при котором она будет состоять из кристаллов одной твердой структурной составляющей (фазы) — кристаллов аустенита. Это будет вторым критическим моментом изменения состояния стали при охлаждении — моментом исчезновения жидкой части, а точка 2 будет второй критической точкой (точкой конца затвердевания).

В большом интервале температур — от точки 2 до точки 3 — однородная структура аустенита совершенно устойчива. В этом интервале температур он не подвергается структурным изменениям. Но при температуре, соответствующей точке 3, аустенит оказывается перенасыщенным железом. При этой температуре он начинает распадаться, выделяя по границам своих зерен новую твердую структурную составляющую (новую фазу) — феррит (железо), обладающий по сравнению с аустенитом, из которого он выделился, совершенно иными свойствами.

I — 1, 2, 3, 4; II — 5, 6, 7, 8; III — 9, 10, 11; IV — 12, 13, 14

Рисунок 7.3 – Критические точки на диаграмме состояния Fe—Fe3C в сплавах

Следовательно, твердая сталь при температуре, соответствующей точке 3, из однородной (гомогенной) по своей структуре превращается в неоднородную (гетерогенную), состоящую не из одних кристаллов аустенита, а из смеси кристаллов аустенита и кристаллов феррита. Этот момент будет третьим критическим моментом изменения состояния структуры стали при ее охлаждении, а точка 3 будет третьей критической точкой данной стали (точкой начала распада твердого раствора — аустенита).

При температуре, соответствующей точке 4, аустенит стали, выделивший весь избыток феррита в интервале температур от точки 3 до точки 4 и содержащий 0,81 % углерода, перестанет существовать и полностью превратится в перлит. Следовательно, при температуре, соответствующей точке 4 (727 °С), в структуре стали, содержащей 0,2 % углерода, произойдут коренные изменения. Полностью исчезнет аустенит (немагнитная структурная составляющая), а на его месте и из него образуется новая структурная составляющая сложного строения — перлит, состоящий из пластинчатых кристаллов феррита и таких же кристаллов новой твердой фазы — карбида железа Fe3C или цементита. Поэтому точка 4 также будет критической (перлитной) точкой данной стали. Дальнейшее охлаждение стали, содержащей 0,2 % углерода (от 727 °С до комнатных температур), не приведет к видимым под микроскопом изменениям ее структуры.

Для стали, содержащей 1,3 % углерода (заэвтектоидная сталь), критическими точками при охлаждении будут: точка 5, соответствующая началу кристаллизации (она характеризует начало появления твердых кристаллов аустенита); точка 6, характеризующая конец затвердевания стали (при температуре, соответствующей этой точке, исчезнет жидкая фаза, вся сталь будет состоять только из кристаллов аустенита); точка 7 — начало распада аустенита (из аустенита выделяется новая структурная составляющая — цементит); точка 8 — конец распада аустенита (при температуре, соответствующей этой точке, аустенит в структуре стали полностью исчезает, из него образуется новая структурная составляющая — перлит). Таким образом, в точке 8 в стали, содержащей 1,3 % углерода, происходит то же самое, что и в стали, содержащей 0,2 % углерода, в точке 4 (при одной и той же температуре 727 °С). При дальнейшем охлаждении стали, содержащей 1,3 % углерода (ниже температуры точки 8), изменений в структуре не происходит.

В чугунах наблюдаются аналогичные явления. Покажем это на примере доэвтектического чугуна, содержащего 3 % углерода (сплав III). В точке 9 чугун начинает затвердевать — в жидком чугуне появляются твердые кристаллы аустенита. В точке 10 заканчивается кристаллизация — жидкость исчезает, образуется новая твердая структурная составляющая сложного строения — ледебурит (эвтектика), состоящий из смеси мелких кристаллов аустенита и цементита. В точке Л из аустенита чугуна в процессе его охлаждения (от 1147 до 727 °С) выделяется весь избыток цементита. При достижении содержания углерода 0,81 % при температуре 727 °С, аустенит полностью исчезает, превращаясь в новую структурную составляющую — перлит. Следовательно, и в чугуне при температуре 727 °С наблюдаются те же явления, что и во всех сталях, — образование перлита. Дальнейшее охлаждение (ниже температуры точки II) не вызывает изменений в структуре чугуна. Таким образом, при температурах, соответствующих критическим точкам, в процессе охлаждения сталей и чугунов происходят весьма существенные структурные превращения, резко изменяющие все их свойства.

Критические точки важно знать при отливке и ковке металлов. При термической обработке особое значение имеют те критические точки, которые характеризуют начало или конец структурных превращений, совершающихся в стали и чугуне при нагреве и охлаждении в твердом состоянии.

Из сказанного выше следует, что критические точки тесно связаны с линиями диаграммы состояния железоуглеродистых сплавов, более того, эти линии соединяют критические точки, лежащие в пределах диаграммы, весьма большого числа сплавов. На линии GS из аустенита доэвтектоидных сталей при охлаждении начинает выделяться феррит. При этом чем больше в доэвтектоидной стали углерода, тем ниже температура начала распада аустенита. В заэвтектоидных сталях, содержащих больше углерода (от 0,81 до 2,14 %), на наклонной линии ES начинается распад аустенита (при этом из аустенита выделяется не феррит, а цементит). Он начинается при тем более низкой температуре, чем меньше углерода содержится в заэвтектоидных сталях. В эвтектоидной стали, соответствующей по своему составу (0,81 % углерода) точке S, в которой пересекаются наклонные линии GS и ES, распад аустенита начинается при самой низкой температуре (727 °С) с одновременным выделением из аустенита мелких кристаллов (пластинок) феррита и цементита (смесь этих пластинок, как известно, образует сложную структурную составляющую — перлит). Критические точки, характеризующие начало распада аустенита сталей при охлаждении, называются верхними критическими точками (А3, Аст). Они лежат на линиях GS и ES диаграммы. Критические точки, которые при медленном охлаждении стали и чугуна характеризуют момент полного распада аустенита, т. е. момент образования перлита, для всех сталей и всех чугунов при одной и той же температуре лежат на линии PSK диаграммы. При медленном охлаждении эта температура равна 727 °С. Критические точки, характеризующие при охлаждении полный распад аустенита и образование перлита из аустенита, называются нижними критическими точками или точками перлитного превращения (А1).

Для эвтектоидной стали, содержащей 0,81 % углерода, верхняя и нижняя критические точки совпадают в точке S, поэтому температура начала и конца распада аустенита у этой стали будет одна и та же (727 °С). Все другие стали (за исключением стали, содержащей 0,81 % углерода) между верхней и нижней критическими точками имеют определенный температурный интервал. В этом интервале, начинающемся при температуре верхней критической точки и заканчивающемся при температуре нижней критической точки, и совершаются структурные превращения в твердой стали при ее охлаждении. Этот температурный интервал называется критическим интервалом.

При нагреве железоуглеродистых сплавов все процессы структурных изменений осуществляются в обратном порядке. Так, в доэвтектоидных сталях в процессе их нагрева при температуре нижней критической точки (727 °С) перлит переходит в аустенит, при этом температура стали не повышается до тех пор, пока весь перлит не превратится в аустенит. При нагреве стали от нижней до верхней критической точки (в критическом интервале) происходит постепенное растворение феррита стали в аустените. В верхней критической точке (линия GS) растворение феррита полностью заканчивается: феррит в структуре стали исчезает, образуется однородная структура — аустенит.

В заэвтектоидных сталях при нагреве наблюдается то же самое, но с некоторой разницей: при температуре нижней критической точки (727 °С), как и в доэвтектоидных сталях, перлит превращается в аустенит, но при дальнейшем нагреве в критическом интервале (между нижней и верхней критическими точками) в аустените происходит растворение не феррита, как у доэвтектоидных сталей, а цементита. При температуре, соответствующей верхней критической точке (линия ES), растворение цементита в аустените полностью заканчивается (при медленном нагреве) и заэвтектоидная сталь становится однородной по структуре, состоящей из кристаллов одного аустенита.

Чугуны в твердом состоянии имеют только одну, нижнюю критическую точку при температуре 727 °С (линия PSK). При этой температуре в чугунах, как и во всех сталях, при нагреве перлит переходит в аустенит. При дальнейшем нагреве твердого чугуна (линия ECF диаграммы — линия начала плавления чугуна) в аустените происходит постепенное растворение углерода (цементита), выпавшего из него при охлаждении (наклонная линия CD). Однако растворение цементита в аустените твердого чугуна полностью не завершается, так как прежде чем твердый чугун достигнет этого критического состояния (полного растворения в аустените цементита), он начнет плавиться. Таким образом, в твердом чугуне невозможно существование верхней критической точки.

Положение критических точек у железоуглеродистых сплавов зависит не только от содержания в них углерода, но и от скорости их охлаждения, а у специальных сталей и чугунов — также и от содержания в них легирующих элементов. Чем больше скорость охлаждения, тем ниже температуры критических точек чугуна и стали. Поэтому для каждой марки стали температуры критических точек устанавливают при определенной скорости охлаждения (с помощью специальных приборов — дилатометров). Скорость же нагрева на положение критических точек практически не оказывает влияния, за исключением весьма больших скоростей (например, при нагреве стали под поверхностную закалку токами высокой частоты весьма большие скорости нагрева приводят к сильному повышению температуры критических точек).

Критические точки нагрева и охлаждения для стали и чугуна в твердом состоянии принято обозначать особыми символами. Критические точки доэвтектоидных сталей, содержащих меньше 0,81 % углерода, обозначаются: нижнюю точку — Ас1 при нагреве и Аr1 при охлаждении; верхнюю — Ас3 при нагреве и Аr3 при охлаждении. Верхние критические точки заэвтектоидных сталей, содержащих больше 0,81 % углерода, обозначают: Аст при нагреве и Аст при охлаждении. Верхняя и нижняя критические точки эвтектоидной стали, содержащей 0,81 % углерода, совпадают, и их обозначают: Ас1,3 при нагреве и Аr3 при охлаждении. Нижнюю критическую точку чугунов в твердом состоянии обозначают: Ас1 при нагреве и Аr1 при охлаждении.

Знание механизма образования и изменения структуры железоуглеродистых сплавов в процессе их медленного нагрева и охлаждения, а также важнейших положений об их критических температурах имеет большое значение при изучении основ термической обработки стали.