что такое кпд в поезде

Паровоз. Как он устроен и работает.

В соседнем сообществе и в своём блоге опубликовал статью о последнем Советском паровозе, здесь же хочу продолжить тему паровозов и рассказать о том как устроена и работает уникальная паровая машина, изобретённая ещё в 18 веке! Конструкция паровоза, это масса технических изобретений и идей, ибо заставить работать бесперебойно и безопасно паровую машину, в топке которой температура порой достигает 1800℃, а нагрузка в котлах паровозов повышенного давления доходит до 60 атм, при мощностях некоторых моделей до 8000 л.с., очень не просто! Паровозы, на протяжении всей своей истории, совершенствовались и модернизировались, для повышения надёжности конструкции и улучшения КПД, который так и не удалось поднять выше 9,22%, на сегодня, это лучший показатель, который был у советского паровоза ЛВ. Паровоз обслуживался бригадой из 3х человек — машинист, помощник и кочегар. В качестве топлива, в зависимости от модели, использовались, как твёрдое топливо — уголь, торф, древесина, так и нефтепродукты или газ.

Так как же устроен паровоз?

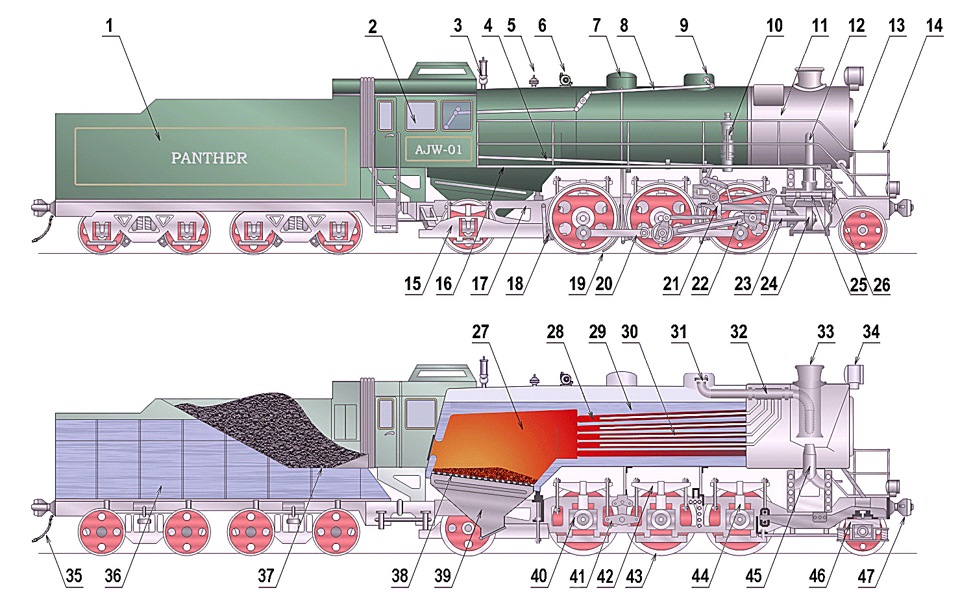

Обратимся к Википедии, там есть удачная картинка с описанием:

Описание работы паровоза в этом видео:

Интересный фильм о паровозах:

Ну и фрагмент статьи из журнала Популярная механика:

Вприхлопку: Как устроен паровоз

Машинисты паровозов всегда отличались богатырским здоровьем и хорошей зарплатой

Буквально какие-то 20 лет назад увидеть паровоз можно было запросто. Они стояли, заколоченные, на станциях. И вся инфраструктура тоже сохранялась на случай войны. Теперь все не так: нет ни паровозов (осталось, дай бог, штук триста на всю страну), ни машинистов — навыки уходят вместе с ветеранами. Как же функционирует стальная машина?

Растопка

Холодный паровоз доставляют в депо и ставят в стойло (термин, доставшейся чугунке в наследство от времен почтовых лошадей). Из котла вынимают мешочки с силикагелем — веществом, впитывающим влагу (его кладут в котел на время консервации паровоза). Отмывают соляркой детали от консервационной смазки. Доверху наполняют водой котел и тендер. Развешивают на колесах ведущие дышла и кулисные тяги. В топку сначала забрасывают негодные шпалы, дрова и доски, которые поджигают. Когда растопка запылает, осторожно бросают первые лопаты угля и ждут, когда он займется. Постепенно добрасывают еще и еще, пока вся колосниковая решетка не окажется охваченной ровным горящим слоем. Вода в котле закипит часа через три-четыре. Как только в котле создастся давление 34 атмосферы, паровоз делается вполне автономным: оживает сифон — устройство, создающее искусственную тягу в топке.

Начинается подготовка к рейсу. В тендер паровоза выливают порцию антинакипина. Один миллиметр толщины слоя накипи на трубах — это 600 кг (!) лишнего веса в котле. Раньше пробу воды снимали после каждого рейса: набирали воду в особый чайник из краника на котле, который так и называется — «водопробный», и сдавали в лабораторию. В лаборатории устанавливали необходимую дозу антинакипина, которая зависела от жесткости грунтовых вод на участке работы паровоза. До сих пор на тендерах паровозов можно встретить надпись: «Вода отравлена. Для питья непригодна». Впрочем, старики утверждают: «Сколько раз пили — и ничего».

Из масленок с длинными носами заливают масло в смазочные пресс-аппараты, турбинку и воздушный насос. На паровозе масло применяется разных сортов, важно его не перепутать и не залить, скажем, в паровой цилиндр масло, предназначенное для смазки букс. Сегодня настоящие паровозные масла — «вапор», «цилиндровое», «вискозин» — также стали музейными экспонатами, и все заменяются обычным дизельным маслом. А на самых первых паровозах для смазки использовали говяжье сало, олеонафт и растительное масло.

Помощник машиниста ручным винтовым прессом вгоняет смазку в подшипники машины. Машинист тем временем обстукивает молоточком гайки на дышлах, тягах и крейцкопфах. Проверяет, надежно ли они затянуты, готов ли к пути механизм. На паровозе, как в оркестре, все на слух.

Стрелка парового манометра приближается к красной черте предельного давления. Можно ехать. Машинист спускает реверс на передний ход на полную отсечку, дает полнозвучный свисток и плавно открывает регулятор, вслушиваясь в дыхание машины. Плавно, потому что при резком открытии регулятора воду может подхватить и бросить из котла в цилиндры. Последствия бросания бывали таковы, что 300килограммовое дышло, вращающее ведущие колеса, сгибало в дугу, как пластилиновое, а с цилиндров сшибало чугунную крышку, привинченную 20 болтами.

Искусство кидания

Управляет паровозом машинист, а вот топит не кочегар, как думает большинство непосвященных, а помощник машиниста. Отопление требует большого опыта, сообразительности, и слова «Бери больше — кидай дальше!» тут совершенно неприменимы.

Уголь забрасывают в топку вручную особой лопатой, сугубо паровозной, с длинным ковшом и коротким черенком. Угли бывают самые разные и сильно различаются как по размерам кусков, так и по свойствам: например, бурый подмосковный уголь паровозники звали «землей» — он почти не горел, приходилось заваливать им топку чуть не до потолка. А вот, скажем, донецкие антрациты горели очень жарко, но, если помощник упускал момент, плавились и заливали колосники, из-за чего прекращался доступ в топку воздуха — после этого паровоз оставалось лишь тушить и образовавшийся монолит разбивать отбойным молотком. Самые лучшие — так называемые газовые, длиннопламенные и паровично-жирные угли, сами названия которых, кажется, горят.

От того, насколько искусен помощник, зависит жизненно важный вопрос — хватит ли в пути пару? А кочегар на паровозе обычно выполняет лишь вспомогательные работы — смазывает буксы тендера, подгребает уголь в лоток, набирает воду из колонки и т. п. В старину кочегарами обычно были практиканты или пенсионеры.

Когда паровоз движется с работающей машиной, а не по инерции, топят «вприхлопку» — то есть помощник бросает уголь, а кочегар открывает дверцы топки только в момент броска лопаты и сразу же их закрывает, чтобы в топку не шел холодный воздух. Очень важно не переохлаждать котел: паровоз простужается как человек, но, увы, с куда более серьезными последствиями, вплоть до взрыва котла (мощностью с приличную фугасную бомбу), а иногда и улетания оного в небо, как ракеты, что в свое время случалось не так уж редко.

Работа на паровозе — нелегкий физический труд. Однако он всегда был высокооплачиваемым и очень престижным, овеян огромным уважением и почетом. Кроме того, по статистике паровозники были физически здоровее, чем их коллеги, работающие на тепловозах и электровозах. Когда машинист шел по улице в фуражке с особым белым кантом и поездочным «сундучком-шарманкой», встречные приветствовали его, снимая шапку.

ЗЫ: И в заключении рекомендую почитать Будни паровозной бригады, очень интересно!

КПД локомотивов пересчитают

Стандарт должен быть рабочим и исполнимым, учитывать режимы эксплуатации техники

Комитет по координации локомотивостроения и их компонентов НП «ОПЖТ» 25 июля рассмотрел в первой редакции проект нового государственного стандарта измерения коэффициента полезного действия (КПД) тепловозов и специального подвижного состава, а также обсудил подходы к классификации категорий отказов подвижного состава.

Новый межгосударственный стандарт «Локомотивы и самоходный специальный железнодорожный подвижной состав. Методы определения коэффициента полезного действия и коэффициента полезного использования мощности» в первую очередь предназначен для унификации методик определения КПД практически всего автономного подвижного состава – магистральных и маневровых тепловозов, рельсовых автобусов, специальной техники, а также гибридных локомотивов, газотепловозов и газотурбовозов.

Предваряя его обсуждение, председатель комитета по координации локомотивостроения и их компонентов НП «ОПЖТ» Владимир Шнейдмюллер сказал, что подходы к определению энергоэффективности нужно менять. По его мнению, существующие методы их определения, включая КПД, не дают представления, каковы будут эти параметры в реальных условиях эксплуатации. Так, определение КПД локомотива на идеально ровной прямой дороге без состава при температуре 20°С не даёт полной картины того, каким будет коэффициент полезного действия при различных режимах нагрузки в разных погодных условиях.

Заведующий лабораторией отдела электрических машин и аппаратов ВНИКТИ Владимир Гриневич, оценивая проект нового стандарта, заметил, что универсальный стандарт, который предъявляет требования к слишком большому числу очень разных локомотивов – маневровых и магистральных тепловозов, специальной техники, даже газотурбовозов и гибридных локомотивов, неоптимален.

«Невозможно применять стандарты определения КПД для локомотивов, которые вообще существуют в единичном экземпляре, рельсовых автобусов и специальной техники», – сказал он.

Участники заседания пришли к выводу, что описанные в тексте методики определения КПД основаны на старых ГОСТах и не дают представления о реальных показателях тепловозов, неправильно учитывают мощность, расходуемую локомотивом на собственные нужды. Результаты измерений по предлагаемой методике, заключил Владимир Гриневич, будут неверными.

Владимир Шнейдмюллер добавил, что стандарт должен быть рабочим и исполнимым, учитывать режимы эксплуатации техники. Параметры, определённые в стандарте, должны быть достижимы, подчеркнул Владимир Шнейдмюллер. Он призвал менять подходы к методам определения энергоэффективности.

Кстати, анализ использования маневровых тепловозов, проведённый несколько лет назад, показал, что 60% своего жизненного цикла они работают на нулевой позиции (то есть с выключенными тяговыми электромоторами), а на полную мощность выходят на небольшой отрезок времени.

Участники совещания согласились с таким подходом и решили, что проект стандарта необходимо дорабатывать.

Следующим вопросом повестки дня было рассмотрение выработки единого подхода к классификации отказов подвижного состава. С докладом выступила заведующая лабораторией надёжности АО «ВНИКТИ» Елена Белова. Из её выступления следовало, что в настоящее время существует четыре различных подхода к классификации отказов: прописанный в ГОСТе и определённый распоряжением РЖД для выставления рекламаций производителям локомотивов.

Российский стандарт носит общий характер и описывает, что собой представляют отказы первого, второго и третьего вида. Распоряжение РЖД классифицирует отказы по времени вызванных ими задержек движения: задержка на час и более – I категория отказа; от 6 минут до 1 часа – II; отказы, не имеющие последствий по I и II категориям, – III категория.

Эта классификация используется для выставления рекламаций производителям за превышение требований по количеству отказов. Вопрос вызвал живейшую дискуссию между представителями ПКБ ЦТ РЖД и производителей локомотивов. «В интересах государства правильно сбалансировать отношения производителя и потребителя. Нам всем – и производителям, и заказчикам – нужно найти сбалансированное решение, которое бы отвечало интересам всех участников производства и эксплуатации подвижного состава и позволило бы улучшать качество и надёжность отечественных локомотивов», – подытожил Владимир Шнейдмюллер.