что такое композитное покрытие

Что такое композитный материал и что такое ламинат?

Главная страница » Что такое композитный материал и что такое ламинат?

Нелогичным видится результат для математики, если складывая две единицы, получают в сумме три. Однако подобная логика приобретает смысл, когда речь заходит о композитах. Но что это такое — композитный материал, именуемый сокращённо «композит»? Если взять два разных материала и объединить каким-либо образом, в результате получится третий объект. В ущерб математике, это будет уже совершенно другая структура, отличная от двух сложенных. В некотором смысле, такая структура превосходит любой из оригинальных составляющих компонентов.

Раскрыть тайну композитных структур

Композитные материалы изначально воспринимаются незнакомыми вещами. Но подобного рода вещи распространены достаточно обширно в окружающем мире. На основе композитных материалов делаются многие знакомые вещи:

Корпуса автомобилей, самолётов, катеров традиционно производят из композитных материалов, подобных стекловолокну или карбону. Поэтому характеризовать композитный материал суперсовременным продуктом не стоит.

Проще оглянуться вокруг: бетон, дерево, костяшки — всё это композитные материалы. Ламинат, кстати, тот же самый композит, где слои разных материалов склеены один с другим, с целью придания дополнительной прочности, долговечности и других преимуществ.

Что представляет собой структура композитных материалов?

Цели изготовления композитных материалов путём объединения двух или более разных структур, видится очевидной. Таким способом стремятся достичь улучшения структуры при условии сохранения чётких и разных идентичностей в конечном продукте. Поэтому композитный материал не следует представлять:

Рассматривать композитный материал логичнее в рамках сравнения, например, с бетоном, где между цементом распределяются камни разных размеров.

Железобетон также представляет собой композитный стройматериал, изготовленный из стальных арматурных стержней, помещенных в жидкий бетон, за счёт чего фактически образуется композит из композита. Стекловолокно представляет собой смесь крошечных стеклянных частиц, склеенных внутри пластика.

Внутри бетона, железобетона, стекловолокна и т.п., оригинальные ингредиенты достаточно легко обнаружить. Так, в структуре бетона явно просматриваются камни в окружении цемента – эти компоненты не исчезают и не растворяются.

Для чего нужны композитные материалы?

Необходимость в композитном материале объясняется главным моментом – конечный продукт должен быть лучше составляющих, из которых изготовлен. Иначе необходимость в надобности полностью отпадает.

Рассматривая тот же бетон, можно отметить силу продукта в случае использования для сооружения вертикальных балок. Чтобы держать вес здания или конструкции с нагрузкой вниз, бетон удачно работает на сжатие. Но бетон демонстрирует явную слабость и тенденцию к разрушению, если используется горизонтально, когда превалируют силы на растяжение.

Последним случаем формируется серьёзная проблема для зданий, где много горизонтальных бетонных балок. Решением проблемы является заливка плотных стальных стержней (арматурных стержней) жидким бетоном, создавая, таким образом, композитный материал — железобетон.

Сталь натягивает бетон и сопротивляется силам растяжения, а бетон защищает сталь от ржавчины и гниения. В итоге получается композитный материал, удачно работающий на растяжение и на сжатие.

Усиление структуры — наиболее распространенная причина создания композитных материалов, но не единственная. Иногда стремятся сделать структуру, обладающую другими свойствами.

Например, требуется деталь самолёта, обладающая более высоким сопротивлением усталости по сравнению с металлом. Такая деталь не ломается от многократных напряжений, присутствующих в процессе полёта.

Или, допустим, нужна деталь двигателя, способная сохранять целостность структуры при более высоких температурах, чем обычная керамика. Возможно, потребуется пластик, более жёсткий и прочный, но лёгкий, или пластик с лучшими тепловыми изоляционными свойствами, чем даёт обычный пластик. Композитный материал способствует решению задач в таких ситуациях.

Как изготавливается композитный материал?

Структура композита, как правило, изготавливается на основе двух составляющих (но не исключены добавки):

Не следует рассматривать армирование исключительно волоконной структурой (подобно стекловолокну). Такая конфигурация поддерживается не всегда. Структура железобетона, к примеру, содержит «волокна», которые по факту являются крупногабаритными витыми стальными стержнями.

Структура стекловолокна состоит из крошечных «стеклянных усов». Иногда арматурный элемент изготавливается на основе гранул, частиц или усов, не исключается исполнение на основе сложенного текстиля.

Расположением частиц армирования в матрице определяются механические свойства композитного материала в каждом направлении (изотропные) или свойства в разных направлениях (анизотропные).

Все волокна, направленные одинаково, делают состав анизотропным — более сильным в одном направлении, чем в другом. С другой стороны, частицы, усы или волокна, случайно ориентированные в структуре композита, сделают продукт одинаково прочным во всех направлениях.

Какую бы форму не принимал композитный материал, работа подкрепления состоит в том, чтобы противостоять внешним силам. Работа матрицы заключается в жёстком креплении арматуры на месте и защите арматуры от вредных воздействий окружающей среды.

Какие существуют типы композитных материалов?

Разнообразие типичного исполнения достаточно обширное. Рассматривая это разнообразие, можно выделить наиболее часто попадающиеся на практике экземпляры.

Натуральные композиты

Как правило, представляются композиты прочными, лёгкими, ультрасовременными изделиями. Такие изделия тщательно спроектированы для конкретных применений, например в конструкциях космических ракет и реактивных самолётов. Но если рассматривать исключительно такие продукты, легко забыть природные композитные материалы, существующие изначально и всегда.

Древесина – пример натурального композита, состоящего из целлюлозных волокон (армирование), растущего внутри лигнина (матрица из органических полимеров на основе углерода). Кость – пример другого натурального композита, где коллагеновые волокна усиливают матрицу гидроксиапатита (кристаллический минерал на основе кальция).

И даже созданные искусственно композиты не обязательно должны выступать высокотехнологичными и современными. Бетон и кирпич – стройматериалы, сделанные из глины, усиленные соломой, являются примерами композитов, сделанными искусственно. Такие материалы активно использовались в течение тысяч лет.

Классические композиты

Первым современным композитным материалом считается стекловолокно (первоначальное название «фибреглас»). Время изобретения — 30 годы XIX столетия.

Современное стекловолокно обычно выпускается в виде лент, которые допустимо наклеивать на поверхности. Пластмассовая защитная лента — это матрица, удерживающая стеклянные волокна на месте, но именно волокна обеспечивают высокую прочность матрицы.

Пластик имеет относительно мягкую и гибкую структуру, а стекло прочную, но хрупкую. Если же соединить две структуры вместе, получается прочный, долговечный продукт, подходящий для производства, к примеру, кузова автомобиля или корпуса лодки.

Стекловолокно легче металлов или сплавов, из которых допустимо производить те же самые вещи, но стекловолокно не подвержено коррозии. Углепластик похож на стекловолокно, но вместо стеклянных волокон структура углепластика включает углеродное волокно.

Современные композиты

Современные композитные материалы, как правило, основаны на металле, пластике (полимере) или керамике. Это даёт три основных типа современных композитных материалов:

Металлические матричные композиты (ММК)

Этот вид композитных материалов имеют матрицу из легкого металла — алюминия или сплава магния, усиленного керамическими или углеродными волокнами. Примеры включают алюминий, армированный карбидом кремния, и сплав меди и никеля, армированный графеном (тип углеродного волокна). Включением графена в металлы на несколько порядков усиливается свойство прочности по отношению к обычному виду.

Металлические матричные композиты:

но, как правило, дорогостоящие продукты и трудно поддаются обработке. ММК широко используются в авиакосмической промышленности (детали реактивных двигателей), для военных целей (нитрид бора используется для усиления резервуаров), в автомобильной промышленности (поршни дизельных двигателей) и в режущих инструментах.

Керамические матричные композиты (КМК)

Эта разновидность построена на керамической основе (боросиликатное стекло), выступающей в качестве фоновой матрицы, с углеродными или керамическими волокнами (карбид кремния).

Волокна усиливают и помогают преодолеть ключевую слабость обычной керамики. Примеры включают карбид кремния, армированный углеродным волокном (C/SiC), и карбид кремния, армированный карбидом кремния (SiC/SiC).

Первоначально КМК разрабатывались для аэрокосмического и военного применения, где очень важны легкость и высокотемпературные характеристики (газотурбинные установки, выхлопные сопла реактивных двигателей).

Однако в последующем КМК также нашли применение в производстве автомобильных тормозов и сцепления, подшипников, теплообменников и ядерных реакторов.

Поскольку керамические матричные композиты обычно используются для высокотемпературных применений, полимерные волокна и обычные легкоплавкие стеклянные волокна не используются в качестве армирующих элементов.

Полимерные матричные композиты (ПМК)

Композиты с полимерной матрицей (ПМК) имеют свои отличающие особенности. В то время как волокна КМК делают материал более жестким и менее хрупким, внутри структуры ПМК керамические или углеродные волокна повышают прочность и жёсткость фонового пластика. Такие свойства, как:

делают полимерные матричные композиты (стекловолокно и др.), отличными материалами для производства деталей автомобилей, лодок, самолётов и т.д. Полимерные матричные композиты также широко используются в производстве спортивных товаров (теннисные ракетки, клюшки для гольфа, сноуборды, лыжи и т.п.).

Композитные материалы будущего

Многие современные исследования направлены на совершенство композитных материалов с использованием волокон примерно в 1000 раз меньше традиционных. Такой подход обещает дать гораздо больший эффект.

Эти так называемые нанокомпозиты являются примером нанотехнологий, где используются углеродные нанотрубки (наночастицы) в качестве подкрепления.

Композитные материалы будущего представляются более дешёвыми, обладающими лучшими механическими и электрическими свойствами по сравнению с традиционными композитами.

Яркий пример композитного материала будущего: продукт «Colt Hockey» — хоккейная клюшка из углеродного волокна, покрытого никель-кобальтовым нанокомпозитом. Согласно утверждениям производителей, эта хоккейная клюшка в 2,8 раза прочнее и на 20% более гибкая, чем стальной вариант.

Что такое ламинат?

Своего рода особый вид композитного материала, сформированного путём сращивания слоев двух или более других материалов при помощи клея – называется ламинатом.

Поскольку слои ламината обычно составлены разными материалами, ламинаты являются очевидными примерами композитных материалов, несмотря на отсутствие технологии объединения подобно другим (матричными) композитам.

Важно отметить: ламинат — это не просто несколько отдельно взятых слоёв материалов. Все составляющие ламината постоянно склеены, поэтому представлены как единый материал. Клей (или несколько различных клеев) также выступает составляющей частью ламината.

Почему существует необходимость ламината? Объясняется потребность просто. Например, бумага, дерево, стекло, — материалы недостаточно прочные и долговечные в их натуральном виде.

Так, бумага легко пропитывается водой, а выполнить печать на пластике достаточно сложно. Между тем, печать можно выполнить на бумаге, после чего покрыть бумагу пластиком. Ламинированный композитный материал приобретает дополнительные свойства.

Примеры использования ламинирования

Примеров для разъяснения этого вопроса можно набрать больше чем достаточно. Рассмотрим некоторые из реальных примеров, которые встречаются на практике.

Ламинированная древесина

Полы из натуральной древесины пользуются высокой популярностью, демонстрируют яркий пример износостойкости. Здесь логично рассмотреть обычный пол из твёрдой древесины и пол ламинированный. В отличие от традиционного пола из твердой древесины, ламинированный пол обычно состоит из четырех слоев:

Многие недорогие мебельные изделия, напоминающие твёрдую древесину, реально представляют ламинаты, изготовленные из древесных материалов более низкого качества (ДСП, ДВП) с тонким покрытием из шпона, пластика или даже бумаги. Основным недостатком ламинированных полов является неспособность противостоять влаге.

Ламинированное стекло

Ветровые и пуленепробиваемые стёкла — фактически тяжёлые ламинаты, собранные из нескольких слоёв стекла и пластика. Наружные слои стекла устойчивы к атмосферным воздействиям и царапинам, в то время как внутренние слои пластика обеспечивают прочность и некоторый процент гибкости, предотвращая разрушение стекла. Стекло также ламинируется пластиком для изготовления композитов, подобных, например, стеклу, армированному пластиком.

Тканевые ламинированные материалы

Большая часть обуви и верхней одежды, как правило, сделаны из ламинированных материалов. Типичный плащ обычно имеет водонепроницаемую мембрану между износостойким наружным слоем и мягким, комфортным внутренним слоем. Иногда мембрана непосредственно связана с внутренним и внешним слоями.

Таким способом делается прочная и долговечная одежда на основе 3-слойного ламината. Если мембрана связана с внешней тканью без внутренней подкладки, это называется 2,5-слойным ламинатом. Водонепроницаемая одежда, изготовленная таким способом, видится более «дышащей», чем трехслойные ламинаты, так как используется лёгкий вариант удаления влаги.

Бумажные ламинированные материалы

Часто в бытовой и хозяйственной практике пользуются портативными машинами для ламинирования. Такой техникой покрывают кусочки бумаги, карты или фотографии тонким, но прочным слоем пластика. Достаточно приобрести пакет пластиковых «мешочков», вставить внутрь бумажный предмет и пропустить набор через машину.

Ламинирующая машина нагревает, склеивает пластик и плотно прижимает два разных структуры, создавая атмосферостойкое и долговечное покрытие. Идентификационные (ID) карты и кредитные карты также ламинированы прозрачным пластиком. Поэтому карты используются без проблем несколько лет.

КРАТКИЙ БРИФИНГ

Сумма технологии. Как композитные материалы остаются «на хайпе» более 5 тысяч лет

Порой даже самая простая идея может вызвать радикальные изменения во всех сферах жизни человека, перевернуть наше представление о технике, процессах и устройстве в экономике и обществе. Мы в red_mad_robot решили разобраться в самых заметных вехах истории человечества и понять, как опыт прошлых эпох помогает формировать будущее.

Сегодня словосочетание «композитный материал» вызывает ассоциации с самыми прорывными технологиями и решениями, на которых уже строится будущее. Это не совсем верно: ведь самой идее композита уже несколько тысяч лет. Но, несмотря на весь прогресс, основной принцип создания композитов сохраняет свою актуальность и по сей день, оставаясь, как и на заре цивилизации, основой нашего видения будущего. Но обо всём по порядку.

Композит — материал, изготовленный из двух или более компонентов с различными физическими или химическими свойствами. Говоря проще, это смесь. Смесь, итоговые свойства которой превышают показатели каждого из ее элементов, взятого по отдельности. Например, если сорвать с дерева лист и покрыть его смолой, получится композит: ни лист, ни смола сами по себе не будут так же держать форму или противостоять внешнему воздействию, как их сочетание. Этот простой принцип и лег в основу материалов. И да, человек додумался до этого довольно давно.

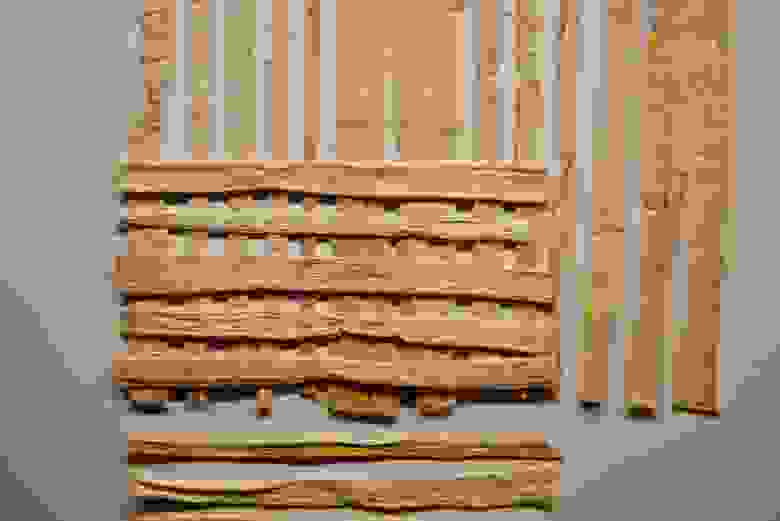

От фанеры до композитного лука

К числу первопроходцев по части получения и применения композитных материалов относят жителей Месопотамии — они населяли регион 3,5 тыс. лет до нашей эры. Именно там зародилась история композита и материала, до сих пор используемого людьми, — фанеры. Было достаточно сложить несколько листов дерева друг на друга под разным углом, закрепить их примитивным клеем, и материал, доказавший свою эффективность на долгие сотни лет вперед, готов.

Сочетание клея и листов дерева образовало новый, куда более прочный и износостойкий материал, дошедший до наших дней. Это базовый принцип композита: объединение свойств уже существующих материалов в материале новом. С того момента, как человек освоил этот принцип, технический прогресс начал ускоряться — композиты стали спутниками целых цивилизаций.

Папирус — удобный и долговечный

Чтобы понять инновационность папируса, достаточно сравнить его с теми же месопотамскими глиняными табличками: громоздкие и неудобные, эти почти что «камни» по всем статьям проигрывали изящному изобретению египтян. Папирус было удобнее хранить, и, по сравнению с «царапанием» по глине, на нем гораздо проще писать и рисовать.

Бетон — практичный и прочный

Бетон впервые был описан римским архитектором Витрувием еще 2 тыс. лет назад. Ученый делал ставку на сочетание вулканического пепла и известняка, чтобы придать своим постройкам надежность и прочность. Использование нового материала позволило в значительной степени улучшить физико-механические и деформативные характеристики сооружений. Бетон применялся практически везде, будь то храмы, многоэтажные дома, стадионы, гавани, мосты, акведуки или дороги.

Где-то он даже вытеснил кирпич, хотя говорить о его полном доминировании сложно. Тем не менее даже Римский Колизей — одна из вершин античного зодчества — сохранился до наших дней благодаря тому, что в его строительстве применялся бетон.

Секрет прочности римских конструкций во многом продиктован именно использованием бетона: этот пластичный материал не «сдавался» даже через несколько десятков лет воздействия воды. Даже наоборот — становился прочнее.

Ученые попытались объяснить этот феномен только в XXI веке, выдвинув гипотезу, что секрет прочности древнеримских акведуков и прочих построек из бетона обоснован «химией» двух его компонентов: вулканического пепла и морской воды. Как считают некоторые исследователи, по ряду показателей римский бетон даже превосходит современные строительные материалы. С падением Рима бетон как строительный материал был утерян до XVIII века, после чего прочно занял место в нашей реальности.

Композитный лук — эффективный и опасный

Еще одно яркое доказательство того, на что способно объединение свойств нескольких материалов, подарили миру Средние века и монгольское нашествие. Современники завоевателей и исследователи отмечали особую роль луков в военном могуществе кочевников, державших в страхе государства Европы и Азии в период XIII-XV веков.

Победа железобетона и пластмасс

В относительной древности композиты только зарождались. Подлинный расцвет их использования пришелся на XIX-XX вв, когда плоды научно-технического прогресса изменили понимание человека о природе вещей.

В начале XIX века в строительстве вновь начал применяться бетон. Он вернулся в цивилизацию благодаря тому, что в 1796 году англичанин Д. Паркер запатентовал технологию получения романцемента — вяжущего материала, способного к затвердеванию и на открытом воздухе, и в воде. Смешанный с гравием, песком и водой цемент образовывал бетон. Бетон, отличавшийся своей пластичностью, завоевал новую популярность — впервые со времен Древнего Рима. Прочный и водостойкий материал плохо выдерживал нагрузку на растяжение, потому в качестве основного материала для несущих конструкций применялось железо в виде кованых стержней и полос. Но оно, в свою очередь, было подвержено коррозии, из-за чего перед человечеством стояла задача: найти более универсальный материал, способный сочетать свойства как бетона, так железа.

Так придумали объединить два материала: арматура легко обволакивалась бетоном, тем самым оказываясь включенной в его массу. Сила сцепления железа с бетоном была огромной: материалы начинали работать как одно целое. Так появился железобетон — композит, ставший новой вехой в истории строительства. «Спрятанное» в бетон железо не ржавело и сохраняло свою прочность, а сам железобетон показал высокую огнестойкость.

Материал показал себя как долговечный, устойчивый к воздействию температур и удобный в использовании — с железобетоном конструкции можно придать практически любую форму. Это обеспечило ему высокую популярность уже в следующем, XX веке. К примеру, в 1904 году в Российской империи (близ г. Николаев) был построен первый в мире железобетонный маяк, а примерно в то же время в Москве было осуществлены безбалочные междуэтажные перекрытия склада молочных продуктов.

Железобетон обладает значительной упругостью и хорошо сопротивляется динамическим нагрузкам, благодаря чему он снискал огромную популярность, позволив достигать новых вершин строительства. Материал позволяет возводить сооружения в кратчайшие сроки, экономя время застройщиков и обеспечивая темпы роста небоскребов и целых городов. Новые высоты железобетону покоряются и в буквальном смысле: Burj Khalifa, самое высокое здание мира, построено именно из железобетона.

Материал уже давно приобрел огромное культурное воздействие: удобство и открываемые возможности для архитекторов стали основой для становления таких направлений, как модернизм и функционализм. Железобетон известен даже на уровне далекого от строительства обывателя: ни один арт с развалинами городов в мире постапокалипсиса невозможен без вида торчащей арматуры. Это именно он — железобетон.

Еще одна «победа» начала XX века — пластмассы, в частности, бакелит. Его получил в 1907 году американец Лео Бакеланд. Материал вышел теплоустойчивым, не проводящим электрический ток и необыкновенно прочным для своего времени. Неудивительно, что он рекламировался как «материал тысячи применений». Но каких?

Бакелит стал важнейшим проводником новых технологий в жизнь: патроны для ламп накаливания, работающих на только набиравшем тогда силу электричестве, производили именно из него. И это не говоря об украшениях, предметах интерьера, пряжках для ремней и т.д. Материал вошел в жизни целых поколений и быстро обрел популярность по всему миру. Если вы в детстве держали в руках советский телефонный аппарат, мыльницу или поднос из неприятного и «грубого» пластика — это был как раз бакелит.

Успех подобных материалов чуть позже закрепили винил, полистирол, фенол и полиэстр, также нашедшие свою нишу: именно они позволили еще более массово и относительно просто производить бытовые предметы, тратя минимум времени и сил рабочих. Благодаря этому пластик буквально захватил мир: за последние 65 лет его ежегодное производство выросло в почти 200 раз, до 381 млн. тонн. Но не стоит сбрасывать со счетов и тот факт, что одним из главных стимулов, приведших пластик и композиты в целом на нынешние позиции стали глобальные конфликты, сотрясавшие мир в XX веке.

Военное «ускорение»

Особое применение нашел бакелит и в Первой мировой войне. Легкий в обработке — нагретый бакелит можно было «отформовать» в соответствующих матрицах, одной операцией получив готовую деталь — материал был именно тем, что требовалось для обеспечения работы огромных армий. Бакелит использовали в производстве телеграфов, телефонов, радиоприемников, уже упомянутых патронов для ламп накаливания, пробок для бутылок кофейников и т.д. Простой и прочный материал быстро показал себя и в военной технике: например, в производстве пропеллеров и в двигателестроении, не говоря уже о частных случаях вроде отделки интерьеров.

Вторая мировая также дала свои «плоды»: композиты активно применялись в авиации: индустрия отчаянно нуждалась в новых материалах, и именно композиты позволили дать ответ на насущные вопросы инженеров.

Одной из основных разработок здесь была дельта-древесина. Инженеры пропитали слои шпона фенол- или крезолформальдегидной смолой, спрессовали их и получили уникальный материал, который легче и прочнее многих сплавов на основе алюминия. Новый материал также был огнестойким и не покрывался плесенью. Дельта-древесина использовалась, например, в самолетах ЛаГГ-3, эксплуатация которых началась в 1941 году.

Еще один пример «композитных» инноваций — применение листовой фибры топливных баков самолетов Ил-2. Изначально в конструкции использовались металлические баки, при попадании в которые образовывались большие пробоины, не позволяющие затянуться резиновому протектору, обтягивающему бак. Конструкторы применили листовую фибру — спрессованный картон, в составе которого есть целлюлоза и древесная масса. Да, древний принцип простого соединения разных материалов отлично работал и в те годы. В результате применения листовой фибры удалось не только решить проблему, но и на более чем 50 кг снизить массу самолетов.

Также во время войны стало известно о радиопроницаемости композитов из стекловолокна. Эта, казалось бы, мелочь, смогла избавить пилота от риска остаться без связи: «обтекатели» из стекловолокна защищали радиомодули от внешних факторов, не мешая коммуникациям. Сегодня стекловолокно находит применение в строительстве, электротехнической промышленности, автомобилестроении, судостроении, инструментальной промышленности и других отраслях.

В 60-х был изобретен углепластик: материал, состоящий из тонких нитей диаметром от 5 до 10 мкм. Он характеризовал себя как прочный, легкий, эффективно «справляющийся» с температурами и химической инертностью.

Материал также нашел применение в различных отраслях: от очков Ray Ban до вертолетов Adventourer и автомобилей McLaren. Да и пресловутая «рама карбон» в велосипедах — тоже оно. Сегодня промышленность научилась штамповать из углепластика самые разные детали, что позволяет эффективно и быстро производить их в самых серьезных масштабах. Углепластик сегодня — неотъемлемый компонент зданий, мостов и некоторых железнодорожных вагонов. Композиты быстро находят свою нишу, но их судьба в XXI веке будет разительно отличаться от того, к чему мы привыкли.

Композит сегодня и завтра

На композитах держатся целые отрасли. Например, в авиации применение этих материалов быстро вошло в стандарт. Для сравнения: в 70-х доля композитов в Boeing 747-100 стремилась к нулю, а в 2010-м году Boeing 787 уже на 50% состоял из композитов. Уже традиционный интерес авиастроителей к композитам неудивителен: к примеру, одно только композитное крыло для российского лайнера МС-21 позволяет значительно улучшить аэродинамику, а также уменьшить расходы при эксплуатации на 12-15%. А повышение энергоэффективности одного борта — это и снижение расходов самих перевозчиков: композиты напрямую связаны с экономической выгодой. Импортозамещающие материалы для композитного крыла МС-21, кстати, были разработаны на химфаке МГУ.

Алексей Кепман

кандидат химических наук, заведующий лаборатории химии и технологии композиционных материалов МГУ

Да, композиционные материалы составляют порядка 50% от массы планера в современных пассажирских самолетах. Но это не предел: в некоторых истребителях и военных вертолетах доля композиционных материалов может достигать 90% от веса планера. Когда мы говорим о композитах для авиации, то в первую очередь подразумеваются материалы на основе непрерывных углеродных и стеклянных волокон. Композиты на основе углеродного волокна и полимерной матрицы принято называть углепластиками, а композиты на основе стекловолокна — стеклопластиками. Углепластики имеют удельную прочность (прочность, деленную на плотность) примерно в два раза выше, и удельный модуль упругости, определяющий жесткость конструкции, примерно в три раза выше аналогичных характеристик стеклопластика.

Поэтому более 70% от композитов, используемых в современной авиации, составляют углепластики, из которых производят силовые конструкции: хвостовое оперение, элементы конструкции фюзеляжа, лопатки двигателей. В меньшей мере в авиации используются стеклопластики, которые в основном применяются для изготовления радиопрозрачных обтекателей и интерьеров самолетов. Но есть у углепластиков и недостаток — это высокая стоимость.

Алексей также добавил, что композиты «медленно, но верно» занимают те ниши, где раньше использовались металлы и их сплавы. По словам эксперта, мировой рынок композитов составляет порядка 11,5 млн. тонн в год, что в пять раз меньше, чем рынок алюминия, и в 30 раз меньше, чем рынок пластика. Рынку стали композиты уступают в более чем 150 раз.

При этом Кепман отмечает, что композитам есть куда расти: в период 2010-2020 годов наибольшее проникновение композитов наблюдалась в ветроэнергетике (15%-ный рост) и судостроении (7%-ный рост). Кроме того, по словам кандидата химических наук, большинство аналитиков склоняются к мнению, что в период 2020-2030 годов основной рост будет обеспечивать автомобильная промышленность: уже сейчас доля углепластиков в серийно выпускаемых BMW i серии составляет порядка 7% от веса автомобиля, а в электромобилях Tesla — 2-3%.

Если говорить в целом, то композиты сегодня применяются в строительстве, производстве бытовых товаров и потребительской электроники, объектах инфраструктуры, производственном оборудовании. Из них делают даже марсоходы. Кажется, что композиты уже прочно вошли во все сферы жизни и удивляться больше нечему. Но почему их по-прежнему называют материалом, который проторит путь человека в будущее?

Композиты преодолели огромный путь, начало которого уходит в самые дебри истории. Простая идея объединения свойств двух материалов с целью получить нечто новое эволюционировала вместе с человеком. Сначала это были папирус и бетон, ставшие синонимами грамотности и долговечности. Затем — бакелит и железобетон, открывшие человеку мир пластмасс и путь к строительству инженерных конструкций, которым можно придать практически любую форму. Полученные методом проб и ошибок, эти материалы выдержали тест истории, сформировав целые новые индустрии.

Но развитие цивилизации продолжается. Простая идея отбора лучших свойств для получения универсального материала работает и сегодня, но на новом технологическом уровне. Человек отказался от метода проб и ошибок в производстве композитов — сегодня материалы создаются целенаправленно: с учетом конкретных условий их будущего использования и с помощью самых современных технологических решений. Разработка новых композитов сегодня — это отдельная подотрасль: компании вроде Hexcel, Exel composites или HRC напрямую специализируются на разработке новых материалов.

Процесс производства композитов уже сегодня мало напоминает сочетание клея и листов дерева. А вот имена изобретателей композитов скоро начнут пропадать так же, как исчезла память о тех, кто впервые попробовал получить бетон. Дело в том, что разработку новых материалов уже сейчас начинают поручать искусственному интеллекту. Этим, к примеру, занимаются специалисты в США, которые с помощью алгоритмов уже разработали три новых композита. Применение ИИ уже сейчас позволяет ускорить процесс разработки материалов иногда в десятки и сотни раз, а в будущем это позволит поставить разработки буквально «на поток», отталкиваясь от каждой конкретной задачи.

Юрий Чайников

руководитель RDL by red_mad_robot

Как получается выигрыш? Дело вот в чем. Современная индустрия предоставляет нам тысячи различных материалов, про каждый из них можно придумать десятки вариантов их обработки, и помимо этого, некоторые материалы сущестенно меняют свои свойства даже сами по себе, например при мелкодисперсном измельчении. При комбинировании этих вариантов между собой мы попадаем с ситуацию так называемого «комбинаторного взрыва», когда число потенциально возможных сочетаний даже нескольких компонентов недостижимо велико для экспериментальной проверки.

Тут то и приходят на помощь ИИ-алгоритмы. Загрузив в них несколько сотен реальных композитных материалов, их способов изготовления и характеристик, мы получаем предиктивную модель, которая для запроса на новый композит может из невероятного числа возможных посоветовать небольшое количество вариантов, наиболее вероятных по нужным свойствам. Их-то нужно будет потом проверить экспериментально.

Подкрепить достижения алгоритмов могут и цифровые двойники: уже сейчас они помогают проводить тесты деталей двигателя в виртуальной среде, полностью имитирующей реальные условия. То же самое применимо и к материалам. Более того, процесс их разработки все больше становится похож на разработку современных цифровых продуктов: для реализации проекта с заданными свойствами нужны гипотезы, эксперименты и идеи — как и при создании цифрового решения.

Не стоит забывать и о дальнейших перспективах нанокомпозитов, позволяющих выращивать искусственные костные имплантаты, изготавливать эффективные батареи, электронику и упаковочные материалы. Получит своё развитие и графен — перспективному материалу будущего уже сейчас прочат статус «лучшего друга» композитов, который сделает их еще эффективнее и дешевле.

XXI век станет эпохой глобального переосмысления композитных материалов, но принцип, сформированный людьми тысячи лет назад, сохраняется. Будущие достижения ученых неминуемо дополнят список материалов, найдя новые сферы применения, перевернув индустрии и, возможно, изменив ход истории. Истории, начавшейся с простой идеи: лучшее — не враг хорошего, а через объединение можно достичь практически всего.

Благодарим Кафедру химической технологии и новых материалов Химического факультета МГУ за помощь и научную поддержку.