что такое колеса провод

Не тот материал, толщина и не только: почему провода для «прикуривания» не могут завести мотор

Многие автовладельцы, несмотря на распространение карманных пусковых «бустеров», по-прежнему считают самым надежным средством запуска мотора с севшим аккумулятором провода для «прикуривания», которые надежны за счет предельной просторы, не боятся перемены температур, сырости, падений и ударов. Однако даже весьма качественные на первый взгляд провода могут оказаться малоэффективными. Почему так происходит, как обнаружить «подлянку» заранее и зачем при выборе проводов в магазине нужна… спичка?

Поговорить на эту тему нас сподвигли истории двух коллег, которые реально столкнулись с неэффективными пусковыми проводами. Один получил провода в наследство от предыдущего владельца, купив подержанный автомобиль, а второй приобрел свои сам в супермаркете, выбрав далеко не самые дешевые. Однако несколько случаев использования, когда мотор машины с севшей батареей упорно не желал заводиться, лишь тоскливо всхлипывая и треща втягивающим реле стартера, привели обоих к мысли, что что-то явно идет не так.

Внимательный осмотр выявил причину, ввиду чего мы решили рассказать нашим читателям о нюансах изготовления такой, на первый взгляд, простой вещи, как два толстых провода с «крокодилами» на концах. Тем более что с наступлением холодов многие отправляются в автомагазины за этим аксессуаром, и спрос на них резко подскакивает.

Любой, кто помнит школьную физику и способен починить дома розетку, знает, что чем толще провод, тем больший ток он способен пропустить через себя. Да, большой ток может идти и по тонкому проводу, но недолго. Падение напряжения на проводе будет слишком велико, а тепловой разогрев быстро расплавит сперва изоляцию, а затем и сам металл проводника. По этой причине провода для «прикуривания» имеют то же (плюс-минус) сечение, что и у штатных проводов стартера в машине. Таблицу же соответствия сечения и рабочих токов видел, наверное, каждый, кто знаком с электротехникой на бытовом уровне. Если взять оттуда значения, близкие к стартерным мощностям, то можно увидеть, что:

– для тока 200 ампер требуется сечение провода около 70 квадратных миллиметров;

– для тока 250 ампер требуется сечение провода около 90 квадратных миллиметров;

– для тока 300 ампер требуется сечение провода около 120 квадратных миллиметров.

Гибкие провода состоят из отдельных жил, имеющих форму цилиндра, и суммарное сечение определяется как вычисление сечения отдельного провода через измерение его диаметра и подсчета по всем известной формуле S=πr2, после чего результат умножается на число жил. В принципе, можно без особого вреда для точности упростить процесс и подсчитать сечение, измерив диаметр всего «пакета» проводов разом. Для наших целей этого вполне достаточно.

Проблема же заключается в том, что на этот параметр обращает внимание редкий автовладелец – тем более, что производители проводов для прикуривания его не афишируют. Покупатель смотрит на сечение провода косвенно, опираясь на его внешнюю толщину по диаметру изоляции. И отдельно оценивает ее гибкость, поскольку знает, как в условиях холода и тем более мороза склонен дубеть пластик. Иногда изоляция проводов на морозе становится настолько жесткой, что их невозможно даже растянуть от машины до машины – как только провода выпускают из рук, они стремятся сжаться обратно в кольцо, в которое были скручены при хранении, срывая «крокодилы» с клемм аккумуляторов! В итоге, если провод визуально толстый и эластичный, его считают годным и покупают…

Однако беда в том, что толстой может быть только пластиковая оплетка – а внутри нее порой скрывается натуральное китайское жлобство. Так вышло и с одним нашим коллегой, который, узнав причину неудач, отдал провода нам на опыты, разрешив после исследования просто утилизировать их.

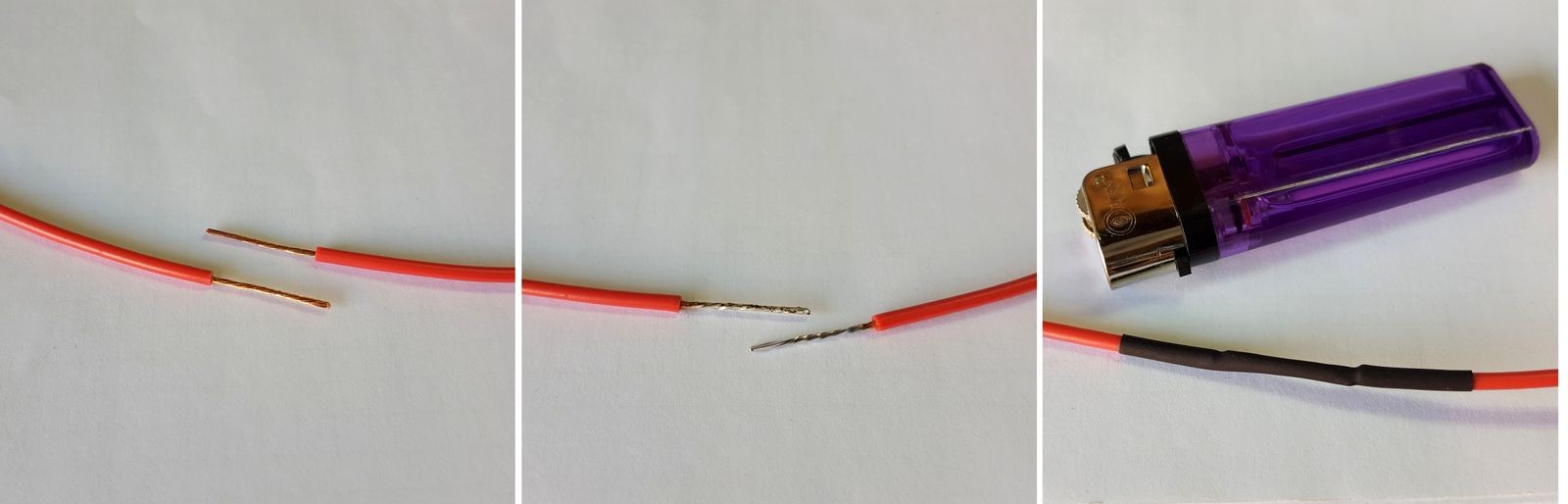

Внешний диаметр провода по изоляции составлял 7,5-8 миллиметров. Не слишком толсто, но в целом терпимо. На деле же почти весь массив заполнял вонючий пластик, в толще которого прятался тоненький пучок меди с общим диаметром, не дотягивающим даже до 2 миллиметров! Тоньше спички! Пересчет сечения дал нам рабочий ток около 20 ампер, хотя на деле, по-хорошему, пусковые провода должны выдерживать не менее 200 ампер.

Вот и причина, по которой эти провода были просто неспособны работать. Падение напряжения на них оказывалось столько велико, что ток от аккумулятора-донора просто не доходил до аккумулятора-реципиента в должном количестве…

На Токе заряженный портал

Замена повреждённого кабеля электродвигателя мотор-колеса — На токе

Замена повреждённого кабеля электродвигателя мотор-колеса

Весьма часто можно наблюдать такую ситуацию: кабель движка мотор-колеса на выходе из оси не обеспечен требуемой защитой и в результате падения электровелосипеда, он может быть повреждён. Если вам повезёт и дефекты окажутся незначительными, то силовой агрегат так и будет продолжать работать, а вот если проводка подверглась значительному негативному воздействию, то это чревато весьма серьёзными последствиями: из строя может выйти как электродвигатель, так и контроллер. В случае замыкания одного из фазных проводов с сигнальным, появится опасность сбоя датчиков Холла в движке, а в контроллере — 5-вольтовой цепи.

В теме я хочу показать случай, когда был нанесён урон силовому проводу и добрая часть жил оказалась порванной. Теоретически, система в «порванном» виде может функционировать и дальше, однако, тут загвоздка в другом: есть большая вероятность того, что спустя некоторое время, рваные жилы совместно с находящимися по соседству проводами, организуют райдеру короткое замыкание.

По паре параллельных линий красного цвета добавленных на изображение, можно наглядно увидеть, как после негативного воздействия, загнулась стенка. Когда изымем старый провод, её нужно будет просто отогнуть обратно.

Силовой агрегат от «no name» разработчика, рассчитан на номинальное напряжение в 48V и, как стало известно после разборки, в его распоряжении — двухступенчатый редуктор. Первое, что нам нужно сделать — это снять изделие с велика.

Отворачиваем винты, снимаем крышку и изымаем мотор из корпуса. Следующим нашим действием будет являться откручивание шести длинных винтов — после этого появится доступ к обмоткам.

Откручиваем шесть винтов фиксации полуоси и парочку винтов фиксации платы с датчиками. Винты обслуживают фиксаторы резьбы, а из этого следует, что для их откручивания, вам понадобится добротный инструмент и вдобавок нужно не перестараться, дабы избежать срыва шлицев винтов.

Помечаем, а ещё лучше фотаем, позицию платы, чтобы при сборке можно было безошибочно установить деталь в её изначальную позицию. Это требуется для адекватного функционирования электромотора, так как сдвиг платы влечёт за собой и сдвижение датчиков Холла относительно обмоток силового агрегата.

Достаём полуось совместно с платой с датчиками.

Демонтировав крышку, у нас появляется доступ к обмоткам электродвигателя. Как можно увидеть на изображении, участки соединений, кроме стеклоармированных трубок, вдобавок обвёрнуты изоляцией.

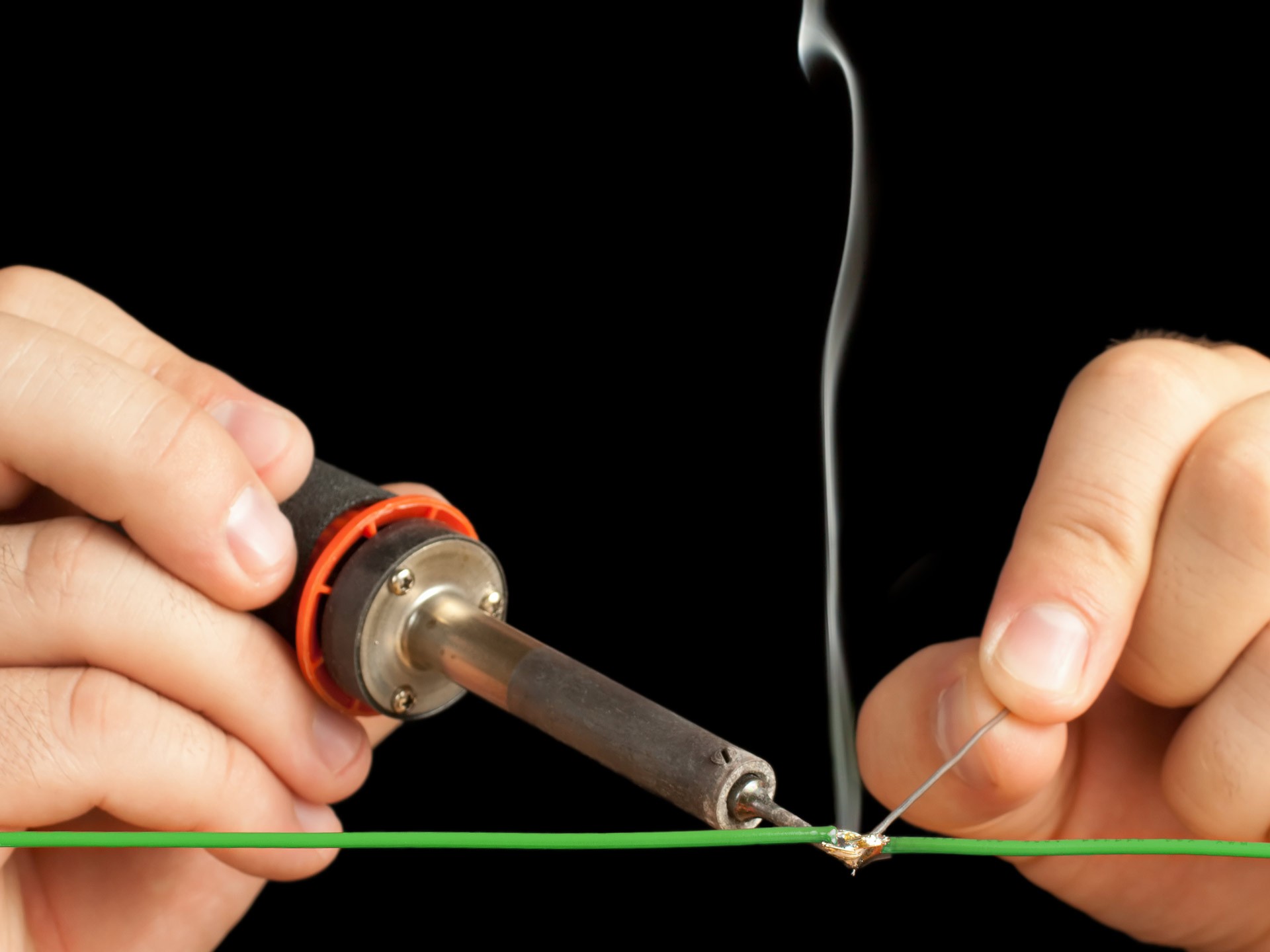

Далее подрезаем обвязочную нить и снимаем стеклоармированные трубки. Греем посредством паяльника соединение и параллельно раскручиваем его плоскогубцами. Повторяем процесс для всех 3-х проводов. При осуществлении данной операции, следует соблюдать осторожность, по причине того, что по ходу разделения, провод может спружинить. Лучше заблаговременно надеть защитные очки — это, в случае чего, убережёт ваши глаза от брызг припоя.

Силовые провода отпаяли, а теперь настала очередь и платы с датчиками Холла. Нужно запомнить положение проводов, лучший способ — просто сфотографировать их. Отпаиваем проводки, чистим отверстия и промываем плату.

Далее приступаем к изъятию повреждённого кабеля из полуоси электромотора и выравниваем вогнутый угол который был помечен стрелкой на изображении приведённом в начале статьи. Потом следует убедиться, что гайка навинчивается без проблем.

Следующим этапом является подготовка новенького кабеля, а длину проводов, нужно сделать такой же. В том случае, если для извлечения старого кабеля вы прибегли к откусыванию жёстких концов силовых проводов, то при подготовке новья, это обязательно нужно учесть.

Всё, что мы снимали со старого кабеля, нужно надеть на новое изделие в обратном порядке. В нашей ситуации — это только полуось, поскольку разъём довольно тонкий, чтобы пройти через гайку. Если в ваше распоряжение попадёт более мощный силовой агрегат, разъём будет толще и на свежеприобретённый кабель понадобится накинуть сразу весь требуемый комплект в безошибочном порядке: гайки, шайбы, торкармы. Если ненароком что-то сделаете не верно, то весь процесс придётся проделывать заново, что если честно, мало кого обрадует. По этой причине, делайте всё скрупулёзно с первого раза!

Натягиваем защитные трубки обратно. Здесь можно пустить в ход старые изделия, а можно использовать и новые. Что касается первых, то если они вздобрены смолой и излишне жёсткие — приспосабливать их на своё место — задача не для слабонервных.

Припаиваем сигнальные проводки платы датчиков, естественно, соблюдая порядок исходя из сделанного ранее фото.

По окончанию пайки, нужно смыть с платы остатки флюса и далее берёмся за силовые провода.

Натягиваем на них защитную трубку, проводим через крышку внутреннего корпуса и припаиваем к обмоткам, учитывая при этом цветовую схему проводов.

Берём капроновую нить и организуем обвязку, далее следует пропитать её эпоксидкой для более эффективной фиксации.

В этот двигатель, было решено добавочно приспособить на обмотки стеклоармированную клейкую ленту, чтобы она защищала их от контакта с крышкой корпуса.

Загибаем ленточку внутрь и устанавливаем обратно крышку. Вибрация при работе силового агрегата, может способствовать самостоятельному откручиванию винтов, так вот, чтобы избежать подобного недоразумения, следует нанести на них разъёмный фиксатор резьбы. Средство обладает достаточной эффективностью для нейтрализации самостоятельного откручивания, но в то же время данный материал довольно податливый, так что, если электродвигатель придётся разбирать заново, проблем с его разборкой возникнуть не должно.

На этом мы заканчиваем наш ремонтный манёвр: возвращаем движок в корпус МК и привинчиваем крышку.

Заключение

В принципе, для опытного юзера, описанное выше мероприятие, не должно стать настоящим испытанием, а вот для тех, у кого руки, что называется растут не оттуда, процесс может стать и вовсе неподъёмным — пользователь просто не захочет связываться с такими ремонтными тонкостями. Конечно, у вас под рукой должен быть ещё и соответствующий инструмент, однако если его нет, да и умений тоже хотелось бы побольше, не беда, всегда можно обратиться в специализированную мастерскую. Но в любом случае, если у вас случилось недоразумение описанное в статье — тянуть с его исправлением не стоит, чем раньше решите проблему, тем для вас же лучше!

СОДЕРЖАНИЕ

На автомобилях

С первых дней в автомобилях использовались либо проволочные колеса, либо тяжелые деревянные или штампованные стальные артиллерийские орудия со спицами. Разработка быстросъемных ступиц дизайна Руджа-Уитворта или Райли во многом способствовала популяризации проволочных колес и, кстати, привела к установке «запасных колес». После того, как их артиллерийские колеса с деревянными спицами оказались непригодными, многие американские производители заплатили Джону Пью из компании Rudge-Whitworth гонорары за производство проволочных колес с использованием его патентов. Артиллерийские колеса потеряли популярность в конце 1920-х годов, и разработка более дешевых штампованных стальных колес Джозефом Санки заменила проволочные колеса там, где более высокая цена на проволочные колеса не была оправдана их уменьшением веса.

Высококачественные колеса Rolls-Royce Phantom III 1937 с центральным фиксатором (проволока), обтекаемые пластинами ступицы

Проволочные колеса на Alfa Romeo 6C 1750 Spyder Supersport 1929 года выпуска

Проволочные колеса на MGA 1957 года

Колесо из проволоки Раджа-Уитворта на Vauxhall 25 1922 года

Спортивные автомобили

Колпаки из проволоки на Cadillac Bitud 1989 года выпуска.

На мотоциклах

Проволочные колеса на мотоцикле Curtiss V-8 1906 года

Проволока колес на французском мотоцикле Сан-Су-Пап

Проволочные колеса на современном мотоцикле в стиле мотокросс

Проволока колес на современном мотоцикле в стиле эндуро

Проволока колес на современном мотоцикле круизного стиля

На велосипедах

Первое коммерчески успешное использование проволочных колес было на велосипедах. Они были введены на раннем этапе разработки велосипеда, вскоре после того, как были приняты цельнорезиновые шины. Эта разработка ознаменовала собой серьезное улучшение по сравнению с более старыми деревянными колесами как с точки зрения веса, так и с точки зрения комфорта (повышенная эластичность колеса помогает поглощать дорожные вибрации).

Производители велосипедов производят миллионы колес ежегодно, используя обычные модели с перекрещенными спицами, пересечение которых зависит от количества спиц в колесе. Изготовители колес из гоночных команд и в хороших веломагазинах изготавливают колеса по другим образцам, таким как двухкрестное, односкрестное или неперекрестное (обычно называемое радиальным). Многие из этих узоров использовались более 100 лет. Утверждается, что скрещенные узоры обладают большей прочностью и стабильностью, в то время как неправильные узоры являются художественными формами и имеют мало структурных достоинств.

В 1980-х годах литые колеса с 5 или 6 жесткими спицами начали появляться на Олимпийских играх и в профессиональных гонках: они имеют преимущества в специализированных приложениях, таких как гонки на время, но колеса со спицами из проволоки используются для большинства целей.

Реакция на нагрузку

Реакция на радиальную нагрузку хорошо натянутого колеса со спицами из проволоки, например, наездника, сидящего на велосипеде, заключается в том, что колесо слегка сплющивается возле зоны контакта с землей. Остальная часть колеса остается примерно круглой. Натяжение всех спиц существенно не увеличивается. Вместо этого только спицы, расположенные непосредственно под ступицей, уменьшают свое натяжение. Обсуждается вопрос, как лучше описать эту ситуацию. Некоторые авторы делают вывод из этого, что ступица «стоит» на тех спицах, которые находятся непосредственно под ней, что испытывает снижение натяжения, даже несмотря на то, что спицы под ступицей не оказывают восходящей силы на ступицу и могут быть заменены цепями без значительного изменения физики. колесо. Другие авторы приходят к выводу, что ступица «свисает» с тех спиц над ней, которые оказывают на ступицу направленное вверх усилие и которые имеют большее натяжение, чем спицы под ступицей, которые притягивают ступицу вниз.

Проводку в автомобиле паять нельзя. Или всё-таки можно?

Собрать клики проще всего, привлекая внимание к какой-то весьма простой, заурядной и обыденной вещи, обыгрывая ее в «желтом» стиле. Псевдосенсации и «разоблачения» хитрецы рождают из самых обычных вещей, и автомобильная тема не стала исключением. Масса автомобильных блогеров «открывают глаза» читателям на мнимую опасность совершенно обыденной бытовухи, заманивая пошловатыми заголовками. В последнее время мне на глаза часто стала попадаться тема опасности соединения автомобильной проводки с помощью пайки. Многие ведущие прикладных блогов и каналов о ремонте и обслуживании автомобилей отметились по теме в духе «если вы так сделаете, автомобиль загорится, взорвется, и все погибнут!», зачастую не обладая навыками в электротехнике и электромонтаже и действуя по принципу «слышал звон…». Мы же попробуем разобраться без дешевых сенсаций и вдумчиво.

Начнем с начала. В практике ремонта немолодой машины, владелец которой обслуживает и чинит ее своими руками, нередко возникает необходимость работы с электропроводкой. Масса автомобилей, в силу возраста не являющихся дорогущими «компьютерами на колесах», вполне позволяют вольное вмешательство в электропроводку при наличии базовых навыков электромонтажа. Отремонтировать неисправные штатные электроцепи путем замены отгнивших от старости или оборванных проводов и восстановления контакта, подключить какое-то дополнительное оборудование, для чего требуется поставить промежуточное реле, врезать предохранитель, вывести разъем и тому подобное. Основные и наиболее распространенные в практике мероприятия, при которых требуется соединение проводов, выглядят так:

Все эти подключения в гаражных условиях выполняют зачастую методом скрутки проводов. Порой весьма вульгарной и грубой. И, несмотря на то что соединение на скрутке, проделанное аккуратно и тщательно, в целом работоспособно и имеет право на существование, минусов у него все же хватает. Контакт в скрутке способен ухудшаться со временем от окисления из-за нанесенного на медные жилки естественного жира с пальцев (если руки чистые), разных масел-солидолов (если руки перепачканы от ремонта), от легко попадающей извне влаги. Скруткой достаточно непросто обеспечить качественный контакт в проводах большого сечения, с протекающими токами от 10 ампер и выше – приходится зачищать скручиваемые проводники от изоляции на весьма существенной длине, что далеко не всегда возможно. Есть и другие подобные нюансы, и если вы копаетесь в машине с любовью и для себя, а не устраняете наспех неисправности перед продажей, то скруток желательно по возможности избегать.

В условиях же автозавода или мастерской хорошего уровня подключения и соединения в электропроводке выполняют, разумеется, не на скрутках, а посредством обжимки через втулки/ гильзы/ скобки или с помощью ультразвуковой сварки. Ультразвуковое устройство для сварки проводов – профессиональный прибор, и в арсенале гаражного мастера он не встречается. А вот обжим гильзами или скобами – процедура нехитрая, инструмент (обжимные клещи, кримпер) и расходники – недорогие, и соединить провода таким методом можно не хуже, чем на заводе.

Впрочем, многие обладают навыками пайки и ловко владеют паяльником, припоем и канифолью. Пропаять соединение вместо обжима гильзой – почему нет, если паяльник под рукой, а вот кримпера как раз нет? Однако ж нередко звучит мнение, что пайка в электропроводке автомобиля неприемлема. В чем причина? Объясняем!

При подготовке к пайке медные провода залуживаются – покрываются слоем припоя с использованием флюса (в качестве которого даже в XXI веке по-прежнему лучше всего работает старая-добрая канифоль), придающего припою текучесть и изолирующего от окисления точки пайки кислородом воздуха. Однако залуженный медный провод на стыке пропитанной припоем оголенной части и непропитанной, скрытой под изоляцией, теряет эластичность и приобретает определенную ломкость. Если говорить сухим языком науки – в процессе нагревания проволоки, изготовленной методом холодной деформации (а это метод, которым производится практически вся проволока, применяемая для электропроводки), происходят рекристаллизационные процессы, которые приводят к изменению физико-механических свойств меди, уменьшая стойкость к изгибу.

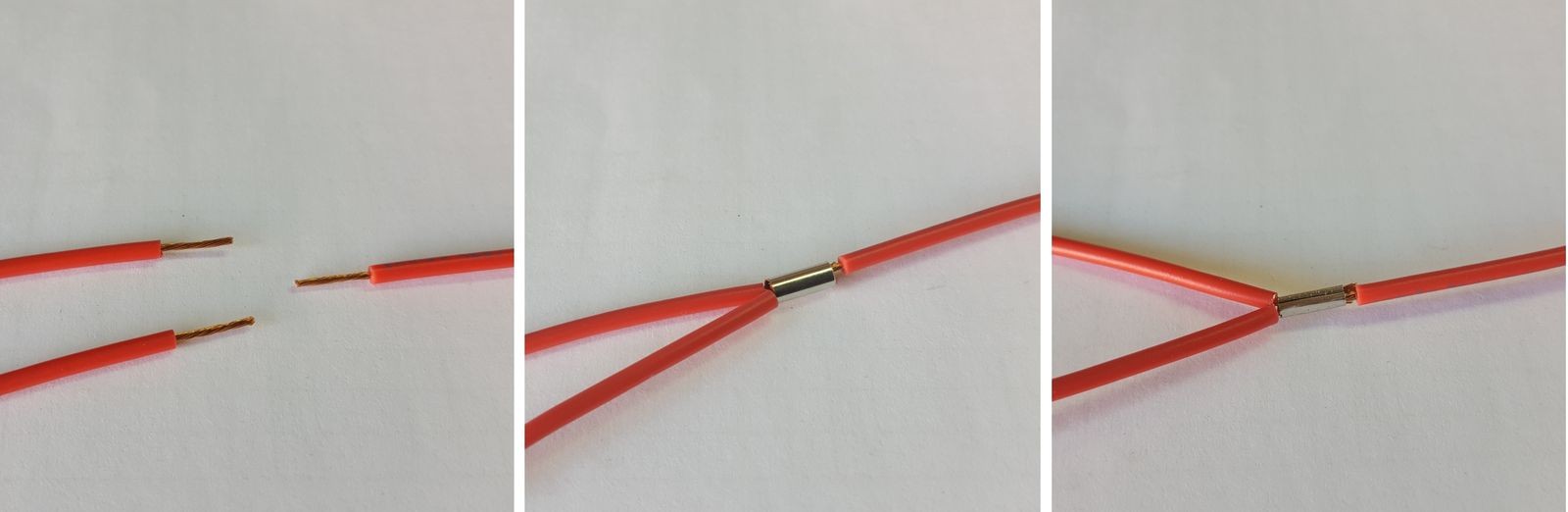

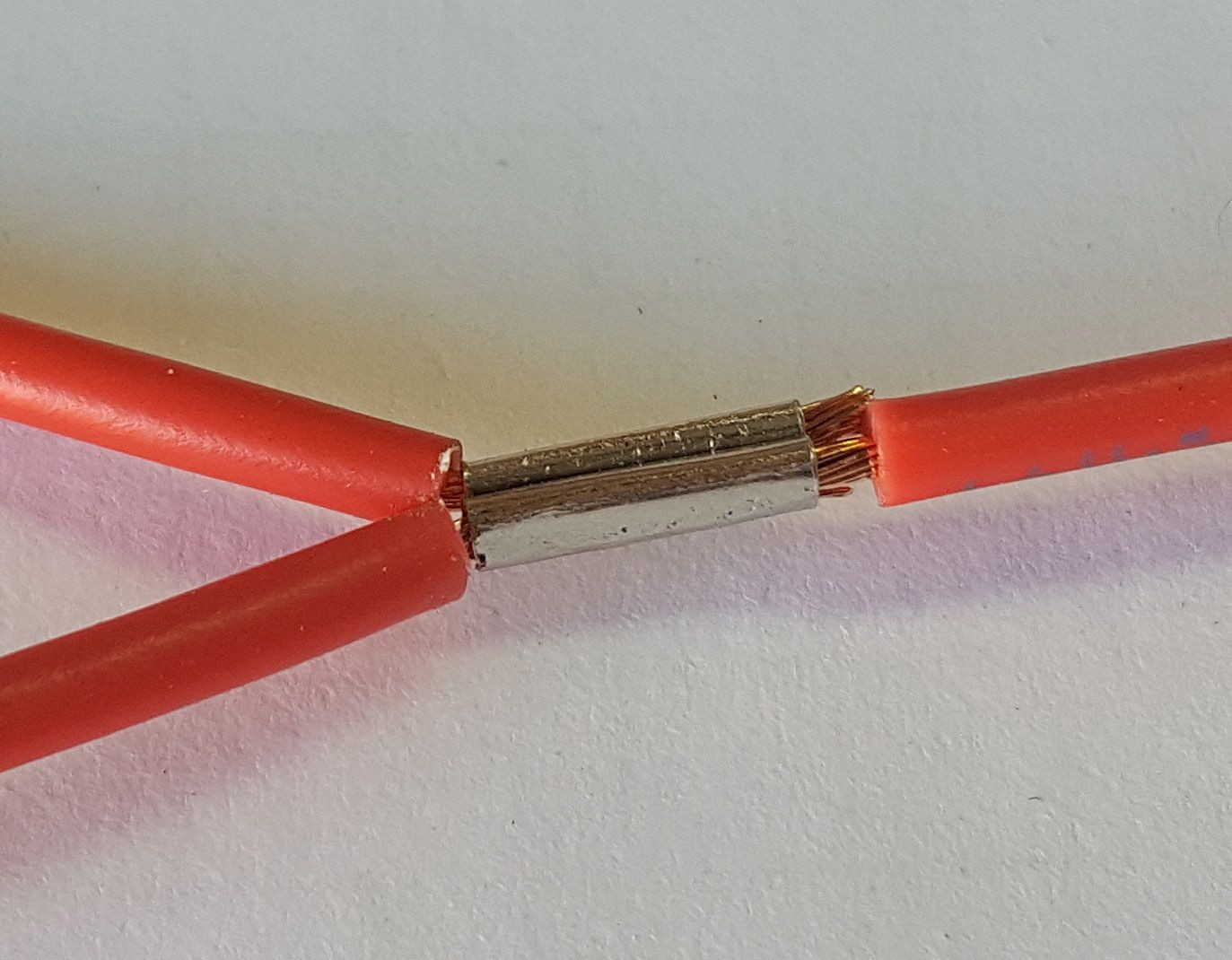

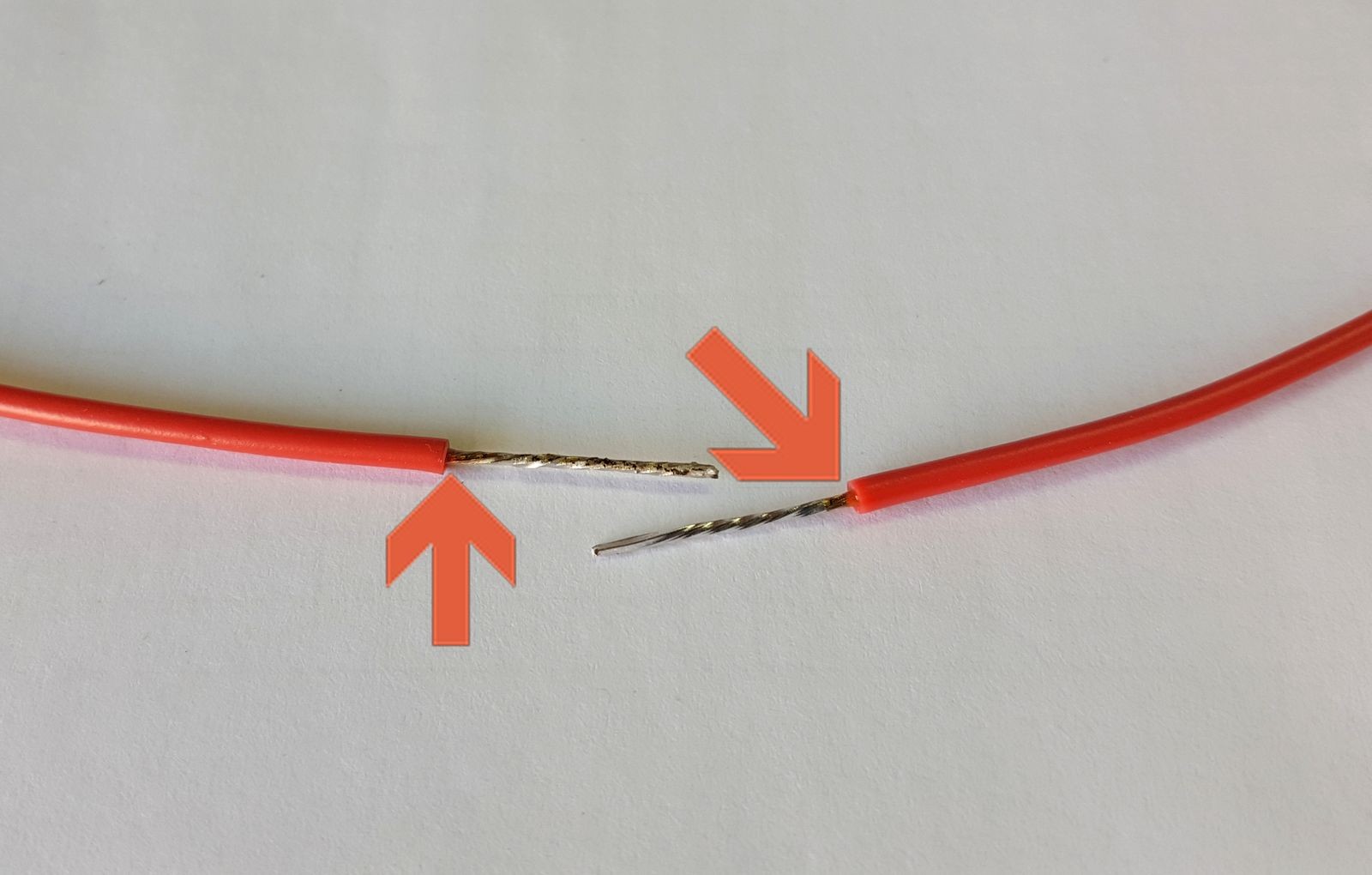

Залуженные, а затем спаянные проводники в точках, обозначенных стрелками, становятся более ломкими, нежели исходный провод. Для того чтобы сломать руками зачищенный от изоляции многожильный медный провод, его нужно сгибать до сотни раз подряд, а паяный достаточно согнуть в вышеозначенных точках для слома раз двадцать, и он отвалится…

Согласитесь, звучит убедительно не в пользу применения пайки для соединения проводов в машине? Однако далеко не все так страшно, и те, кто обладает пониманием процессов и навыками пайки, используют ее в автомобильной проводке запросто, без проблем и практически без каких-либо ограничений!

Да, автомобиль в движении испытывает бесконечные вибрации, часто весьма интенсивные. И если спаянный провод свободно подвесить под капотом на длине с полметра, как веревочный мост над рекой, через некоторое время вихляния и болтания он действительно может дать излом на границе пайки и изоляции. Но даже в таких малореальных условиях произойдет это нескоро, и не факт, что вообще произойдет.

На деле же в автомобиле нет висящих проводников в электрооборудовании. Провода объединены в жгуты, перевязаны, уложены вдоль кузовных элементов и закреплены. Провисающие и не имеющие опоры участки типа выходов к датчикам или лампам фар обычно очень короткие. Если же проводится ремонт, и провода удлиняются, стыкуются или пробрасываются новые, заменяющие и дублирующие штатные (в которых контакт потерян и искать его сложнее, чем прокинуть «дублера»), то все эти новые провода также либо приматываются изолентой или пластиковыми стяжками к родным жгутам, либо размещаются в защитных электромонтажных гофротрубках, прихватываемых хомутами. Поэтому существенные колебания проводов, способные разрушить вибрацией паяное соединение, практически исключены! И соединять провода пайкой можно!

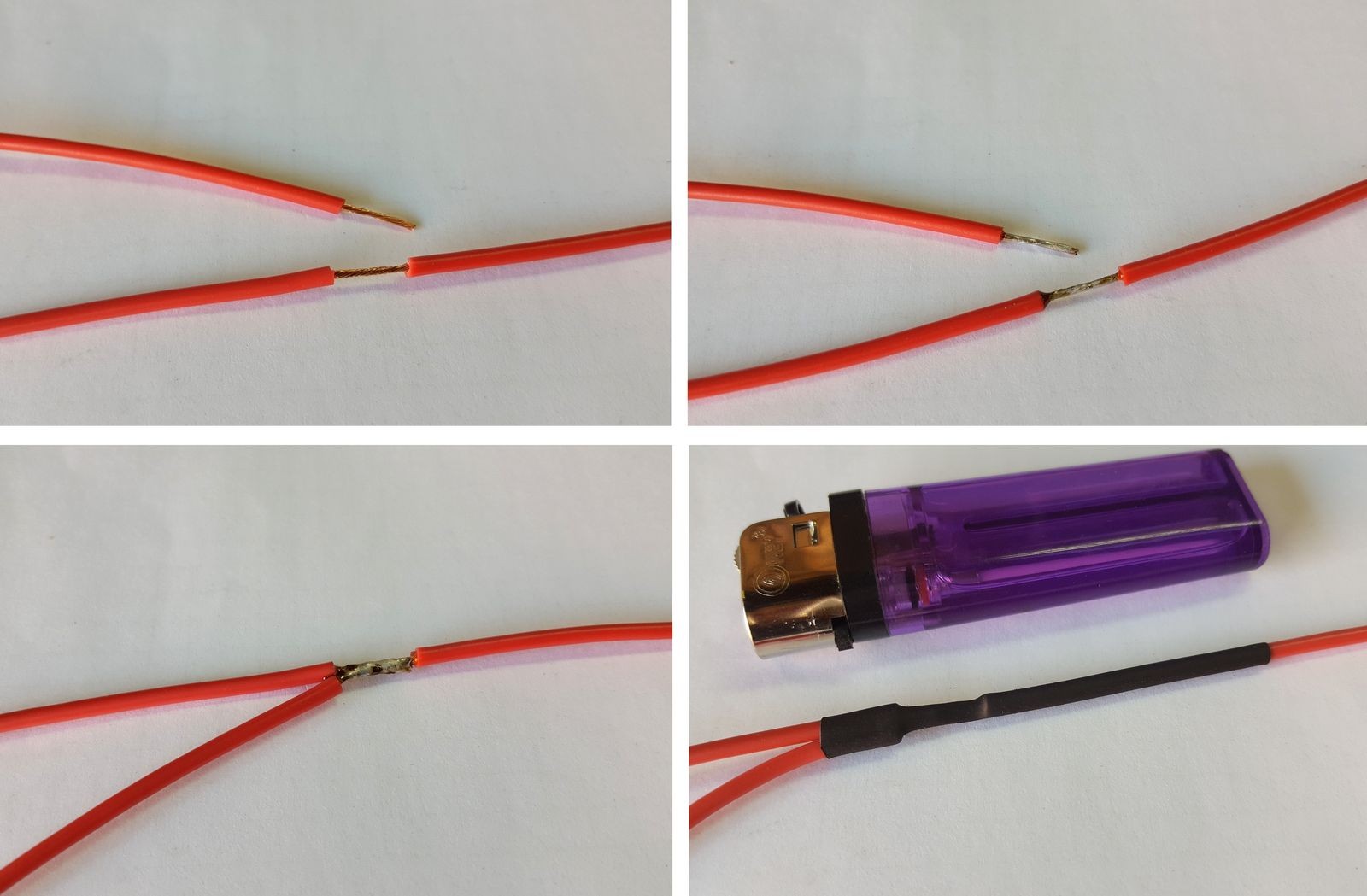

Основных условий для надежного паяного соединения два. Первое – это щедрое использование термоусадки, обеспечивающей помимо электрической изоляции соединения не менее важную механическую защиту от крутого изгиба и риска того самого излома на границе залуженной и незалуженной части. Трубочка термоусадки должна закрывать не только место спая, но и иметь припуск на пару сантиметров в обе стороны от него. А для жестких проводников большого сечения спайку целесообразно затянуть двойным, а то и тройным слоем термоусадки один поверх другого.

Отметим еще вот что: использование дорогой и далеко не всегда доступной спецтермоусадки с клеевым слоем внутри для защиты пайки от влаги, которую часто рекомендуют все те же автоблогеры, совершенно не обязательно даже для подкапотных соединений. Да, для скрутки такая защита весьма полезна, ибо проникающая влага окисляет проводники в точках прижима друг к другу. Пайка же влаги не боится в принципе, а участки провода за пределами пайки, уходящие в изоляцию, пропитаны канифолью при залуживании и не пускают влагу под изоляцию, внутрь провода. Поэтому для защиты пайки достаточно самой обычной дешевой термоусадки – лишь бы оптимально подходила по диаметру.

Аналогичным образом с помощью пайки выполняются и разветвления проводов, стыки проводов, подпайка разъемов и т. п.:

И второе, еще более важное условие – тщательная фиксация проводников, в которых используется пайка, хомутами или изолентой к штатным жгутам или иным неподвижным элементам под капотом, торпедо и т. п. Красный провод на фото как раз имеет в середине затянутую в термоусадку пайку, место которой прихвачено стяжками к толстому и жесткому жгуту выше и ниже соединения и полностью защищено тем самым от колебаний, способных привести к излому:

Неужели страшилки о недопустимости пайки электропроводки вообще ни на чем не основаны? Весьма вероятно, что слухи о чрезвычайной ломкости паяных проводов возникли благодаря использованию в качестве флюса так называемой «паяльной кислоты», представляющий собой обычно хлорид цинка (цинк, растворенный в соляной кислоте).

Кислоту применяют для пайки разного грубого чермета, для электрических соединений ее применять не принято. Однако ее нередко используют китайские малые производители всякой бытовой электронной дряни с преобладанием в производственном процессе ручного монтажа. «Паялы» залуживают кончики проводов перед пайкой для максимальной скорости процесса не паяльником и канифолью, а поочередным окунанием в чашечку с раствором хлористого цинка и чашечку с расплавленным припоем.

Поначалу никаких проблем это может не вызывать, однако со временем провод на стыке залуженной и голой медной части начинает разрушаться кислотным остатком, жилы зеленеют, истончаются и ломаются даже от легкого изгиба. Но, откровенно говоря, в пайке автомобильных проводов такая ситуация способна иметь место лишь при катастрофической безграмотности паяльщика, и огульно распространять «кислотную проблему» на пайку в общем и целом – то же самое, что ругать бензиновую машину за то, что она не едет на залитом в бак дизеле…