что такое коэффициент запуска

Метод расчета коэффициента запуска

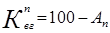

1. Определяются по таблицам 1-2 приложения Е суммарные предельно допускаемые потери по технологическим причинам An на каждой операции отдельно.

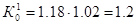

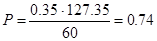

2. Коэффициент выхода годных деталей на каждой операции определяется по формуле:

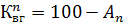

3. Определяется промежуточный коэффициент запуска

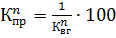

4. Определяется операционный коэффициент запуска, учитывающий потери заготовок на данной и последующих операциях. Так как необходимо обеспечить требуемое количество годных деталей после выполнения последней операции технологического процесса, то расчет операционных коэффициентов запуска необходимо вести с конца технологического процесса. Операционный коэффициент запуска на последней n операции определяется по формуле:

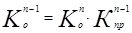

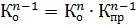

Операционный коэффициент запуска на предпоследней n-1 операции, учитывающий потери заготовок на данной и последней операциях определяется по формуле:

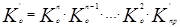

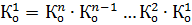

Операционный коэффициент запуска на первой операции, учитывающий потери заготовок на всех операциях технологического процесса, опредаляется по формуле:

5. Коэффициент запуска заготовок в производство равен операционному коэффициенту запуска на первой операции:

6. Предельно допускаемые потери по технологическим причинам установлены: при изготовлении линз – таблица 1 приложение Е, при изготовлении пластин – таблица 2 приложение Е, при изготовлении призм – таблица 3 приложение Е.

Пример расчета коэффициента запуска

Рисунок 2: Пример детали и технических требований

*Размер для справок

Деталь склеивается клеем ОК-72ФТ5 по ГОСТ 14887-80

Покрытие: просветление В10+

Масса заготовки 0,0053 кг

Материал детали – стекло К8 по ГОСТ 3514-94

Группа химической устойчивости к воздействию:

— влажной атмосферы – А;

— пятнающих агентов – I;

Относительная твердость по сошлифовыванию – 1,0.

Размер партии деталей – 500 шт/год

Nусл = 1,3

Расчет коэффициента запуска производится следующим образом:

I По таблице 1 Приложения Е определяются потери заготовок на каждой операции:

1 операция – заготовительная

2 операция – блокирование, разблокирование, промывка

3 операция – шлифование

4 операция – полирование

5 операция – центрирование, фасетирование

*- коэффициент взят из п.4 примечания к таблицам 1,2,3 приложения Е;

6 операция – покрытие

7 операция – склеивание

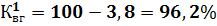

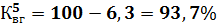

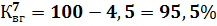

II Далее определяется коэффициент выхода годных заготовок на каждой операции:

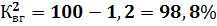

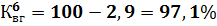

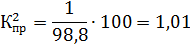

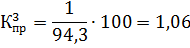

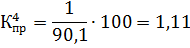

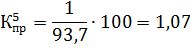

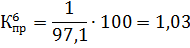

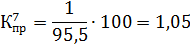

III Определяется промежуточный коэффициент запуска на каждой операции:

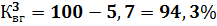

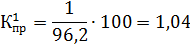

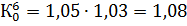

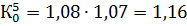

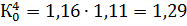

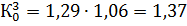

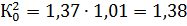

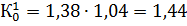

IV Начиная с конца технологического процесса определяются операционные коэффициенты запуска:

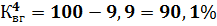

V Коэффициент запуска равен:

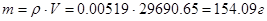

Таким образом, для получения с достаточной гарантией 500 шт готовых линз необходимо запустить в производство:

12. Расчет нормируемых параметров процесса

12.1. Коэффициент запуска

Количество годных деталей характеризуется коэффициентом выхода годных деталей как по всему технологическому процессу, так и по отдельным операциям.

Коэффициентом выхода годных деталей Квг называется отношение количества годных деталей, полученных после выполнения всех операций технологического процесса, к количеству заготовок, запущенных в производство.

Коэффициент годных деталей рассчитывается по формуле

Коэффициентом выхода годных заготовок на операции К называется отношение количества годных заготовок, полученных после выполнения операции, к количеству заготовок, поступивших на данную операцию.

Коэффициент выхода годных заготовок на операции рассчитывается по формуле

где n – номер операции по технологическому процессу;

Nг n – количество годных заготовок после выполнения операции, шт;

Величина, обратная коэффициенту выхода годных деталей, называется коэффициентом запуска Ко, который показывает, сколько заготовок необходимо запустить в производство, чтобы получить требуемое количество годных деталей.

Коэффициент запуска рассчитывается по формуле

Операционный коэффициент запуска рассчитывается по формуле

Коэффициент запуска на детали, выпускаемые разовой партией в количестве до 30 шт. периодически повторяемыми партиями менее 10 шт. в год, а также на вновь осваиваемые в производстве детали сложной конструкции устанавливается индивидуально и утверждается в установленном порядке.

Расчет коэффициента запуска определяется по таблицам 1-3 ОСТа суммарные предельно-допускаемые по технологическим причинам An на каждой операции отдельно.

Коэффициент выхода годных на каждой операции определяется по формуле:

Определяется операционный коэффициент запуска, учитывающий потери заготовок на данной и последующих операциях. Так как необходимо обеспечить требуемое количество годных деталей после выполнения последней операции технологического процесса, то расчет операционных коэффициентов запуска необходимо вести с конца технологического процесса. Операционный коэффициент запуска на последней n операции определяется по формуле:

Операционный коэффициент запуска на предпоследней n-1 операции, учитывающей потери заготовок на данной и последней операциях, определяется по формуле:

Операционный коэффициент запуска на первой операции, учитывающей потери заготовок на всех операциях технологического процесса, определяется по формуле:

12.2. Припуски на обработку заготовок

Рис. 12.1. Заготовки оптических деталей: а – прямоугольная пластина;

б – плитка для круглых деталей;

в – плитка с размерами, кратными размерам единичной заготовки;

г – штабик с круглым сечением;

д – прессовки линзы и призмы

азмеры заготовки рассчитывают с учетом необходимого припуска на обработку и предельных отклонений размеров. Значение припуска зависит от выбранной технологии, метода базирования детали при обработке и толщины дефектного слоя поверхности заготовки. Дефектный слой образуется при термических процессах формообразования ввиду включения в поверхность стекла мелкодисперсных частичек порошка подсыпки («шамота»), появления вмятин, складок и поверхностных посечек. При механических методах разделки стекла: распиливании, сверлении и др. – образуется трещиноватый поверхностный слой, сколы и царапины.

Глубина залегания дефектов на поверхности прессованной заготовки размером до 50 мм с нижней («зашамоченной») стороны не должна превышать 0,8 мм, а с верхней («светлой») стороны – 0,5 мм. У заготовок диаметром 50 – 150 мм соответственно 1,5 и 0,8 мм. Методика расчета припуска на обработку приведена в табл. 12.1. Существуют оговоренные стандартом ограничения размеров заготовок.

Для заготовок-прессовок размером до 150 мм толщина заготовок не должна быть менее 3 мм для линз и 4 мм для плоских деталей, отношение диаметра или диагонали заготовки к ее толщине должно быть в пределах от 15 : 1 до 1,25 : 1.

Значения и расположение полей допусков на размеры заготовок установлены на основе анализа точностных возможностей существующих технологических процессов.

Предельные отклонения размеров заготовки регламентирует ГОСТ 13240-78 в зависимости от ее диаметра или наибольшей стороны. Для заготовок линз, круглых, прямоугольных и квадратных пластин, получаемых прессованием и механической разделкой с обработкой края, значения предельных отношений приведены в табл. 12.1.

Предельные отклонения размеров заготовки

Диаметр или набольшая сторона заготовки, мм

Допуск заготовки, мм

Просвет в середине сферической поверхности при контроле радиусным шаблоном, мм, не более

Отклонение от плоскостности плоских поверхностей, мм, не более

Расчет нормы технологических потерь на основных операциях технологического процесса

Особенностью производства изделий электронной техники является наличие и планирование технологически неизбежных потерь. К технологическим относят потери материалов, полуфабрикатов, сборочных единиц, изделий, не соответствующих нормативно-технической документации, которые возникают в производстве в результате невозможности полностью контролировать отдельные операции технологического процесса. Это связано с недостаточным знанием физико-химических свойств исходных материалов и процессов, протекающих на молекулярном и атомном уровне, несовершенством технологического оборудования и контрольно-измерительной аппаратуры.

Порядок вычисления следующий:

1. Устанавливают средневзвешенные технологические потери (b) на последней операции из приложений 1 и 2, которые в практике определяются как отношение изделий, отсеянных на контрольных операциях, к количеству изделий, предъявленных к проверке (в процентах).

2. Вычисляются коэффициенты выхода годных по операциям

(гр. 4 табл. 1.1 и 1.2 в соответствии с принятыми операциями), как разность между единицей и коэффициентом технологических потерь по данной операции:

Расчет нормы технологических потерь по операциям технологического процесса

для соответствующих специальностей (цифры условные)

| Номер операции | Операция | Технологиче-ские потери, % | Коэффициенты выхода годного, kв.г | Коэффициент запуска  доли ед. доли ед. | Размер | Норма технологических потерь  , кг , кг |

| на операции, доли ед. | сквозной  , доли ед. , доли ед. | запуска Зi, кг | выпуска Bi, кг | |||

| Подготовка шихты | ||||||

| Выращивание слитка | ||||||

| Резка | ||||||

| Шлифовка | ||||||

| Измерение и контроль | b1 |

Примечание. Значение b1 – см. приложение 1.

Расчет нормы технологических потерь по операциям технологического процесса

для соответствующих специальностей (цифры условные)

| Номер операции | Операция | Технологиче-ские потери, % | Коэффициенты выхода годного, kв.г | Коэффициент запуска  доли ед. доли ед. | Размер | Норма технологических потерь  , шт. , шт. |

| на операции, доли ед. | сквозной  , доли ед. , доли ед. | запуска Зi, шт. | выпуска Bi, шт. | |||

| Ионное легирование | ||||||

| Снятие фоторезиста | ||||||

| Посадка кристалла в корпус | ||||||

| Герметизация | ||||||

| Измерение и контроль | b2 |

Примечание. Значение b2 – см. приложение 2.

3. Определяется сквозной выход годных изделий на каждой операции (гр. 5 табл. 1.1 или 1.2). Расчет производится в порядке, обратном движению изделий, т.е. начиная с последней операции (kв.гi), перемножением сквозного выхода годных на последующей операции на коэффициент выхода годного на данной операции (kв.гi):

Полученное произведение является коэффициентом выхода годного, который учитывает потери на каждой операции.

4. Рассчитывается коэффициент запуска на каждой i-й операции:

5. Определяется размер запуска на каждую операцию и выпуска изделий (полуфабрикатов) с каждой операции:

Выпуск продукции с последней операции равен годовому объему производства Вгод цеха в отчетном году.

6. Устанавливается норма технологических потерь в натуральном выражении (гр. 9 табл. 1.1 или 1.2) как разность между размером запуска (гр. 7) и выпуска (гр. 8) на каждой операции.

Коэффициент запуска

Я не технолог, но для работы мне нужно посчитать коэффициент запуска.

Вот что есть: есть данные по трудоемкости (нормо-час) для конкретного изделия по технологическим операциям. Например, для токарной обработки, для термической и т.д.

Так же есть следующие данные за определенный период (в данном случае за 9 месяцев 2015 года):

Как, исходя из этих данный правильно посчитать коэффициент запуска?

Необходимо считать исходя из фактических данных или из плановых?

По фактическим операциям мне считать будет проще, т.к. расписано все по тех. операциям.

Заранее спасибо за помощь.

Ну вот мне почему то кажется что расчет этого коэффициента, это не работа технолога.

По сути вопроса, то лучше считайте от реальных показателей, а не от плановых.

Я не зовсім даремний. Я можу бути поганим прикладом.

Ну вот мне почему то кажется что расчет этого коэффициента, это не работа технолога.

По сути вопроса, то лучше считайте от реальных показателей, а не от плановых.

Это работа плановика. Нормировщик следит за нормой времени и расценками на операции.

Я не зовсім даремний. Я можу бути поганим прикладом.

У нас обычно технологов тоже заставляли вносить данные по времени в базу 1С, совет ставьте более реальное значение, но если плановое больше то лучше больше поставить, потому как исправить с большего на меньшее начальство всегда разрешает, а наоборот надо будет обосновывать.

С уважением Владимир.

Прибавлять процентов 10 мы не можем. Работаем с военными, они не допустят этот и не подпишут нам согласование норм

И давно военные контролирую процент брака?

Я не зовсім даремний. Я можу бути поганим прикладом.

Считайте по плановому тогда, а на основании каких данных составлялся план?

С уважением Владимир.

Насчет 10-ти кратного коэффициента я против, время нынче деньги и думаю вряд ли выигранные от этого средства получат рабочие или инженеры, скорее всего их получит руководство, а ничего не угнетает людей которые реально заняты изготовлением и запуском изделия как несправедливость.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ДЕТАЛИ ПАП58.01.283

Шлифовка первой исполнительной поверхности на станке АШС-70

Шлифовка второй исполнительной поверхности на станке АШС-70

Доводочная шлифовка первой исполнительной поверхности

Полировка первой исполнительной поверхности

Разборка блока, промывка

Доводочная шлифовка второй исполнительной поверхности

Полировка второй исполнительной поверхности

Разборка блока, промывка

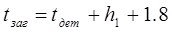

2. РАСЧЕТ ЗАГОТОВКИ ДЛЯ ЛИНЗЫ

Существуют припуски на высверловку кратных заготовок и припуски на обработку заготовок линз, пластин и призм.

Припуски на обработку заготовок оптических деталей из оптического стекла определяются по ОСТ 3 – 510 – 89 “Припуски на обработку заготовок оптического стекла. Общие требования”[1].

Припуски полученные прессованием и механической разделкой с обработкой края, должны соответствовать значениям при диаметре 6 мм. припуск на обработку: диаметр заготовки Δ d = 1.3 мм, толщина по оси Δ0=1.8мм.

Припуски на обработку устанавливаются из расчета суммарного припуска на залегание дефектов с двух сторон плюс нижнее предельное отклонение размера заготовки.

Припуски на толщину по оси заготовок линз, устанавливаются от максимального допустимого размера готовой детали. Припуски на диаметр и габаритные размеры устанавливаются от номинального размера детали.

§ При заказе заготовок диаметром до 50 мм. расчетная величина диаметра округляется до 0.5 мм, толщина для заготовок округляется до 0.5 мм в сторону увеличения

§ Припуск на обработку диаметра устанавливается с таким расчетом, чтобы при наименьшей толщине заготовки по оси и наибольшем положительном отклонении ее диаметра толщина заготовки по краю была не менее 1 мм, в противном случае припуск на обработку необходимо уменьшить.

Плохо центрирующимис деталями являются линзы, у которых толщина от края к центру изменяется медленно. Для плохо центрирующихся линз припуск на обработку диаметра может быть увеличен согласно расчету допускаемой косины детали. Допускается косина не менее 0.4 мм.

Припуск на диаметр определяется из условия, если параметр Р более 1.3, то припуском на диаметр берется та величина, которую принимает величина Р. Данная величина определяется по следующей формуле:

где f – фокусное расстояние линзы, мм;

d – диаметр готовой детали, мм.

так как величина Р принимает значения меньше 1.3, то припуск принимается равным 1.3.

Номинальный размер диаметра заготовки

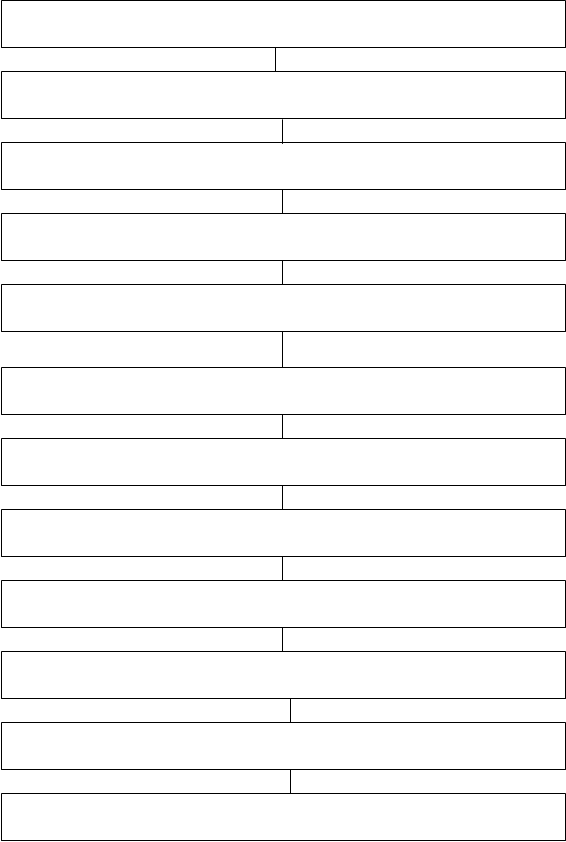

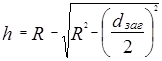

Толщину заготовки для деталей, имеющих вогнутую поверхность, определяют по формуле:

где tзаг, tдет – толщины заготовки и детали по центру соответственно;

h 1 – стрелка прогиба первой поверхности.

t заг = 7 + 0.73 + 1.8= 9.53 мм

Стрелка прогиба определяется по формуле:

d заг – диаметр заготовки соответственно.

Согласно ГОСТу 13240-78 предельное отклонение на диаметр заготовки 0,3 мм, на толщину заготовки 0,5 мм. Отсюда следуют следующие размеры заготовки

D заг = d заг + 0.3 = 61.3 + 0.3 = 61.6 мм

3. КОЭФФИЦИЕНТ ЗАПУСКА

Расчет производится по следующему алгоритму:

2. Коэффициентом выхода годных деталей называется отношение количества годных деталей, полученных после выполнения всех операций технологического процесса, к количеству заготовок, запущенных в производство. Коэффициент выхода годных деталей на каждой операции определяется по формуле:

Операционный коэффициент запуска на предпоследней n – 1 операции, учитывающий потери заготовок на всех операциях технологического процесса, определяется по формуле

Операционный коэффициент запуска на первой операции, учитывающий потери заготовок на всех операциях технологического процесса, определяется по формуле:

4. Величина, обратная коэффициенту выхода годных деталей, называется коэффициентом запуска, который показывает, сколько заготовок необходимо запустить в производство, чтобы получить требуемое количество годных деталей. Коэффициент запуска заготовок в производство равен операционному коэффициенту запуска на первой операции, т.е.

Масса заготовки – 0.155 кг

Материал детали – стекло ТФ-10 по ГОСТ 3514-94

Группа хим. устойчивости к воздействию:

Влажной атмосферы – А

Размер партии деталей: 10 000 шт/год

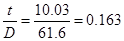

Относительная толщина детали, т.е. отношение толщины детали в центре к ее диаметру:

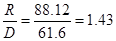

Отношение меньшего радиуса кривизны к диаметру детали:

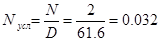

Средняя ошибка по диаметру:

где N – общая ошибка

4. РАСЧЕТ КОЭФФИЦИЕНТА ЗАПУСКА

1. Потери заготовок на каждой операции

По ОСТ 3-5581-83 таблицы 1-3 определяются суммарные предельно допускаемые потери по технологическим причинам Ап на каждой технологической операции отдельно:

Заготовительная А1=0.5+1.0+1.0 = 2.5%

Выход годных деталей после каждой операции рассчитывается по формуле

Выход годных деталей после заготовительной операции составляет

Выход годных деталей после блокирования, разблокирования, промывки равен Квг2=100–1,0=99%

Выход годных деталей после шлифовки Квг3=100-6,5=93,5%

Выход годных деталей после полировки Квг4=100-8,6=91,4%

2. Расчет коэффициента запуска

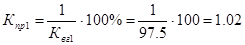

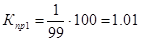

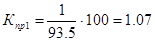

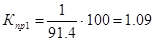

Определяем промежуточный коэффициент запуска Кпр на каждой операции по формуле:

Промежуточный коэффициент запуска для заготовительной операции

для блокирования, разблокирования, промывки промежуточный коэффициент запуска равен

для шлифовки

для полировки

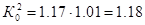

Начиная с конца технологического процесса определяем операционные коэффициенты запуска

Коэффициент запуска заготовок в производство равен операционному коэффициенту запуска на первой операции, т.е.

Таким образом, для получения с достаточной гарантией 10 000 шт/год линз необходимо запустить в производство: 10 000·1.2=12 000 шт.

5. КОЭФФИЦИЕНТ ПООПЕРАЦИОННОЙ ПОВТОРЯЕМОСТИ ОБРАБОТКИ

Под величиной пооперационной повторяемости обработки понимается суммарное количество деталей, которое поступает на 1-е, 2-е, 3-е и так далее исправления для получения N–годных деталей из N деталей поступающих на операцию. Суммарный коэффициент повторяемости обработки определяется в зависимости от параметров, влияющих на изготовление деталей. Эти параметры берутся из ОСТа 3 – 5582 – 83 “Методика расчета коэффициента пооперационной повторяемости обработки”. Для данной детали эти параметры равны на каждой операции:

К2 = 0.15 + 0.01 + 0.03 = 0.19

К3 = 0.02 +0.02 + 0.03 + 0.03 +0.4 = 0.5

Суммарный коэффициент пооперационной повторяемости обработки определяется как сумма параметров, от которых зависит изготовление детали:

Коэффициент пооперационной повторяемости определяется по формуле:

Суммарный коэффициент повторяемости обработки необходим для расчета загрузки оборудования, рабочей силы, норм времени, необходимого для обработки детали с учетом повторяемости обработки, для учета расхода обрабатывающих и вспомогательных материалов и снижения коэффициента запуска.

6. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ШЛИФУЮЩЕГО И ПОЛИРУЮЩЕГО ИНСТРУМЕНТА