что такое каскадная промывка в гальванике

Характеристика систем промывки в гальваническом производстве

Источник: Виноградов С.С. “Организация гальванического производства.

Оборудование, расчет производства, нормирование.”, 2005 г.

Основное назначение промывки – предотвращение загрязнения технологических растворов посторонними веществами, переносимыми поверхностью деталей. При промывке тонкий слой вынесенного поверхностью деталей раствора разбавляется промывной водой как за счёт конвекции, так и за счёт диффузии, в результате чего происходит снижение концентрации веществ в поверхностном слое жидкости. Этот разбавленный раствор поверхностью деталей переносится в следующую технологическую ванну. Поэтому целью промывки является снижение концентрации ранее вынесенных веществ в поверхностном слое жидкости до такой концентрации, которая не мешала бы работе последующей технологической ванны, или (если промывка осуществляется перед сушкой) не снижала бы качество готовых деталей.

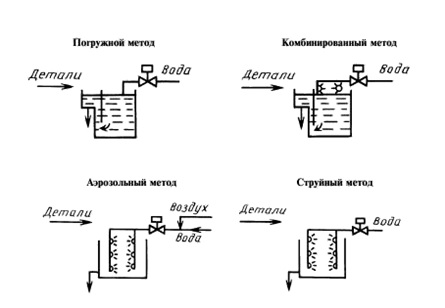

Основными способами промывки изделий являются погружной и струйный. Струйные промывки более экономичны по сравнению с промывкой погружным способом, так как при струйной промывке на поверхности деталей происходит не только процесс разбавления выносимого раствора, но и процесс удаления и замещения плёнки раствора чистой водой за счёт гидродинамического воздействия струи воды. Однако воздействие струи имеет явно выраженную направленность, поэтому струйная промывка применима только для промывки деталей простой конфигурации (листы, проволока) и с обязательной предварительной экспериментальной проверкой достигаемой полноты промывки. Струйная промывка может быть применена в качестве дополнительной промывки изделий, имеющих глухие или глубокие отверстия (трубки, втулки, калибры, пружины и т.п.). При этом детали сначала погружают в ванны промывки с проточной водой, а затем, при извлечении из ванны, промывают направленными струями воды. Основной областью применения струйной промывки является производство печатных плат. В гальванических цехах вследствие большого разнообразия форм и конфигурации обрабатываемых деталей имеются единичные случаи применения струйной промывки (для деталей простой формы или с использованием модифицированных струй – капельно-аэрозольных), поэтому в дальнейшем в данной книге она не рассматривается.

Наиболее распространённым является погружной способ промывки, который может осуществляться в непроточных и проточных условиях.

При промывке в проточной воде после технологической ванны применяют три основные схемы (рис. 1): одноступенчатая промывка в одной (одинарной) ванне (а); многоступенчатая прямоточная промывка в нескольких последовательно устанавливаемых ваннах (ступенях) промывки, оборудованных самостоятельной системой подачи и слива воды (б); многоступенчатая противоточная (многокаскадная) промывка (в, г), при которой направление потока воды противоположно направлению движения деталей. Многокаскадная промывка, при прочих равных условиях, обеспечивает в несколько раз меньший расход воды, но большие концентрации загрязнений в сточных водах гальванических производств, поступающих на очистку.

Промывка в ваннах с проточной водой обеспечивает не только удаление компонентов растворов с поверхности деталей, но и постоянное поддержание минимальной загрязненности промывной воды.

Рис. 1. Схемы промывок (движение деталей слева направо): а – одноступенчатая (одинарная), б – двухступенчатая прямоточная, в – двухступенчатая противоточная (двухкаскадная), г – трёхступенчатая противоточная (трёхкаскадная), Т – технологическая ванна

На рис. 2 представлены варианты организации слива промывной воды из ванн промывки. Стрелками показано направление движения воды. Варианты “а”, “б”, “в” не способствуют качественной промывки деталей, так как обменивается лишь мéньшая часть объёма ванны и образуются застойные зоны с повышенным загрязнением воды. Варианты “г” и “д” характерны для ванн со сливным карманом, но вариант “д” сложен в изготовлении. Вариант “е” прост в изготовлении и наиболее удобен при ручном обслуживании ванн и сильной неравномерности загрузки ванны, когда необходимы частые смены промывной воды или имеется возможность организовать периодически непроточный режим промывки. Для варианта “ж” затруднена корреляция регулировок кранов на подающем и сливном трубопроводах для поддержания требуемого уровня воды в ванне.

Рис. 2. Варианты организации слива промывной воды из ванн промывки (стрелками показано направление движения воды)

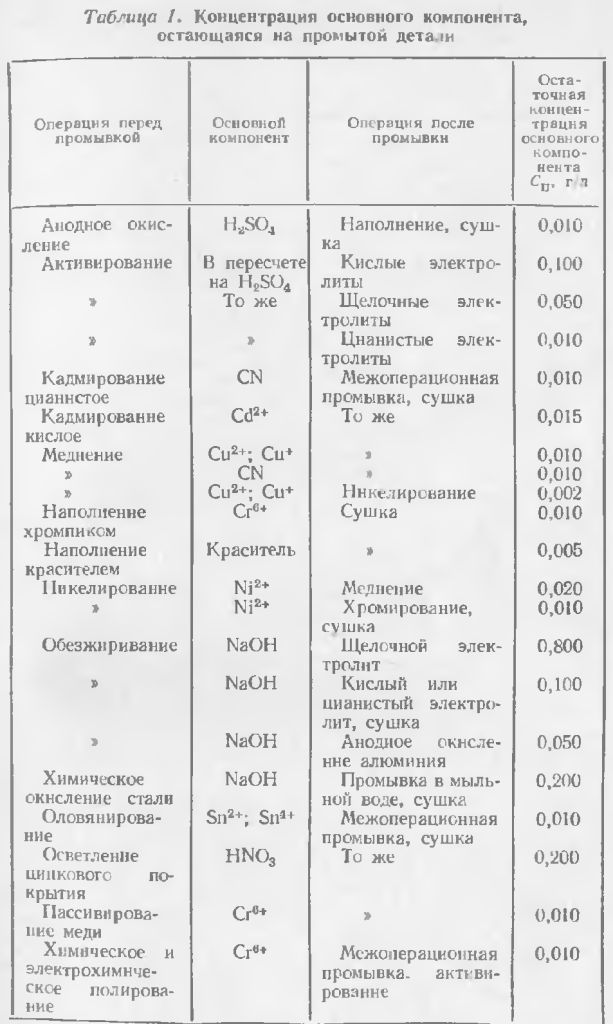

Промывка в непроточной ванне с периодическим сливом промывной воды (периодически непроточный режим промывки) осуществляется при мелкосерийном производстве, в случае малых (менее 50 л/ч), нерегулируемых расходах воды, а также для улавливания ценных или высокотоксичных компонентов (драгоценных металлов, соединений хрома и т.п.). В большинстве случаев (кроме нанесения драгоценных металлов) применяется одна ванна непроточной промывки – ванна улавливания. После ванны улавливания устанавливаются ванны проточной промывки. Без последующей ванны проточной промывки одна ванна улавливания в качестве самостоятельной схемы промывки не применяется, так как в ней очень быстро накапливается предельная концентрация отмываемого компонента сn и промывная вода подлежит довольно частой смене – продолжительность непроточного режима соответствует времени обработки нескольких загрузок, т.е. порядка нескольких часов. При работе ванны улавливания совместно с ваннами проточной промывки концентрация отмываемых компонентов в уловителе не ограничивается предельной концентрацией отмываемого компонента сn (табл. 1), а может достигать в несколько сотен раз бóльших значений, поэтому вода в ванне улавливания меняется значительно реже – продолжительность непроточного режима может составить несколько месяцев и зависит от назначения ванны улавливания.

Таблица 1

Предельные концентрации отмываемых

веществ в промывной воде

*За основной отмываемый компонент (ион) данного технологического раствора принимают тот, для которого кратность разбавления является наибольшей.

Последовательная промывка в нескольких непроточных ваннах может использоваться в качестве самостоятельной схемы, так как продолжительность непроточного периода (время работы между сменой воды) в этом случае значительно увеличивается: при промывке в двух ваннах улавливания продолжительность непроточного периода составляет от нескольких суток до нескольких недель, при промывке в трёх ваннах улавливания – от нескольких недель до нескольких месяцев, а при промывке в четырёх ваннах улавливания – от нескольких месяцев до нескольких кварталов. В связи с этим, перевод нескольких проточных ванн в периодически непроточный режим промывки значительно облегчает регулирование расхода воды, так как в этом случае расход воды определяется объёмом ванн улавливания и частотой смены промывной воды.

Кроме того, при постоянном протоке промывная вода нерационально расходуется во время обработки деталей в предыдущих ваннах и, что довольно часто происходит, во время производственных перерывов. Работа нескольких ванн промывок в периодически непроточном режиме за счёт исключения нерационального использования воды позволяет дополнительно сократить расход воды на 20-30 %.

Большая Энциклопедия Нефти и Газа

Каскадная промывка

Каскадная промывка предусматривает использование смеси ультрафильтрата с обессоленной водой или чистой обессоленной воды, которая подается в контуры последней зоны промьшки и далее последовательно перетекает из одной зоны промывки в другую навстречу движению изделия, обогащаясь смытой краской. Количество воды и ультрафильтрата рассчитывается так, чтобы компенсировать убыль воды на испарение. Часть промывной воды и ультрафильтрата сбрасывается в очистные сооружения с целью вывода из системы вредных веществ и солей. [2]

Каскадная промывка позволяет в три-пять раз уменьшить расход воды и улучшить качество промывки деталей, так как после двухкратной промывки с использованием более чистой воды при вторичном погружении происходит более полное удаление следов электролитов. [3]

Каскадная промывка улучшает использование промывных вод в циркуляционных системах, так как сокращает количество продувочных вод для поддержания солевого состава оборотной воды на заданном уровне ( см. гл. Каскадная промывка позволяет также применять на последней ступени воду хорошего качества вплоть до конденсата. В отдельных случаях каскадное использование воды позволяет довести концентрацию примесей в ПВ до величин, соизмеримых с концентрациями тех же компонентов в ОТР, и обрабатывать их совместно. При этом в некоторых случаях целесообразно под-упаривать промывные воды после каскадного использования для повышения в них концентрации кислот и солей металлов до уровня ОТР. [4]

Ванны каскадной промывки могут быть снабжены футеровкой нз пластика, барботером, змеевиком для нагрева в одном [ is отсеков ванны. [5]

Расход воды в ваннах каскадной промывки значительно меньше, однако он зависит не только от способов промывки, но и от предельно допустимой концентрации компонентов растворов в ваннах промывки, а также от масштабов промывки и конфигурации деталей. [6]

Это достигается применением бессточной регенерации и многоступенчатой каскадной промывки в противоточ-ной воде, течение которой регулируется автоматически в зависимости от степени ее загрязненности. [10]

Межоперационная промывка в гальванике

Вы здесь

Межоперационная промывка в гальванике

Межоперационная промывка деталей едва ли не самая важная операция во всяком гальваническом процессе. Хотя она и не участвует в образовании гальванического покрытия, но плохое ее выполнение может не только свести на нет все усилия по получению доброкачественного и красивого покрытия, но и испортить все рабочие растворы и даже оборудование. Дело в том, что при извлечении детален из какого-либо раствора после стекания его излишка на них остается тонкая, но вполне ощутимая пленка раствора. Если детали с такой пленкой погрузить в другой раствор, то пленка в нем растворится и загрязнит его компонентами предыдущего раствора, которые для второго будут посторонними, а, следовательно, вредными. Поэтому после каждой операции должна производиться тщательная промывка в большом количестве чистой про¬точной перемешиваемой воды. Очень редко применяется перенос в следующую ванну без промывки — только в тех специальных случаях, когда следы первого раствора нужны для работы второго. Когда деталь с оставшейся пленкой раствора попадает в чистую воду, то компоненты раствора пленки начинают переходить (диффундировать) в прилегающий слой воды. Скорость этой диффузии снижается по мере того, как концентрация вещества в пленке будет убывать, а в прилегающем слое воды возрастать, т. е. по мере того, как разница концентраций будет уменьшаться. Когда эти концентрации сравняются, дальнейшее вымывание вещества из пленки прекратится и на деталях останется слой жидкости с этой сравнявшейся концентрацией.

При большом объеме воды растворенные компоненты будут диффундировать вглубь воды, снижая тем самым концентрацию в прилегающем к деталям слое, но это процесс медленный. Он ускоряется при подогреве воды, при ее перемешивании и, еще лучше, при непрерывном подводе свежей воды вместо прилегающего слоя. И все-таки процесс диффузии идет медленно, поэтому промывка, даже при всех ускоряющих факторах, требует небольшого, но существенного времени. Каскадная (многоступенчатая) противоточная промывка. С теоретической точки зрения подводить к промываемой детали абсолютно чистую (не содержащую1 смываемых веществ) воду невозможно, ибо при первом же соприкосновении с деталью в нее перейдет какое-то количество этих веществ, но практически это в достаточной степени осуществимо при промывке сильной струей воды, не используемой повторно. Однако этот’ способ, помимо некоторых технических неудобств (например, плохой промывки углублений), обладает существенным недостатком — колоссальным расходом воды, что при теперешней ее нехватке в большинстве промышленных городов всего мира является недопустимым расточительством, а необходимость после использования очищать эту воду перед спуском в водоемы вызывает дополнительные расходы и технические затруднения. Вот почему сейчас все шире входит в обиход метод каскадной противоточной промывки, основанный на давно применяемом в химической промышленности принципе встречного движения растворяемого вещества и растворителя, в нашем случае — адсорбированного деталью слоя раствора и воды. Осуществляется это так: устанавливается две (редко три); промывные ванны, свежая вода поступает сначала в первую ванну, из нее переливается во вторую, затем — в третью и оттуда уходит в канализацию, а детали с пленкой адсорбированного раствора промываются сначала в третьей ванне, затем во второй и, наконец, в первой. Следовательно, детали, несущие» пленку концентрированного раствора, сначала промываются более загрязненной водой, а по мере разбавления этой пленки встречаются с более чистой водой, что позволяет поддерживать все время достаточно большую разность концентраций загрязнений между пленкой на детали и подаваемой водой и очень существенно уменьшить расход воды. Правда, две ванны (третья требуется очень редко) занимают, казалось бы, больше места, чем одна, но зато их можно делать меньшего размера. Объем воды, окружающий подвесочное приспособление с деталями, играет в этом случае меньшую роль, а чем меньше объем ванны, тем при данном расходе вода в ней быстрее обновляется, что положительно влияет на качество промывки.

Расход воды (л) на промывку 1 ма деталей

где v — унос раствора 1 ма деталей, л/м2; N — количество ступеней промывки (количество ванн, соединенных в противоточный каскад); С0 — начальная концентрация основного загрязняющего компонента* в пленке на детали, т. е. концентрация его в ванне гальванической обработки, г/л; Сп — предельно допустимая концентрация загрязняющего компонента в последней ванне каскада, следовательно, и его концентрация в пленке, оставшейся на промытой детали, г1л\

Отношение К = С0/Са, показывающее, во сколько раз должна быть снижена в результате промывки концентрация основного компонента в пленке жидкости, удерживаемой на поверхности детали, называется критерием окончательной промывки.

Основной компонент (применительно к данному расчету) — это тот из компонентов раствора предыдущей перед промывкой операции, для которого критерий окончательной промывки больше, чем для всех прочих. Концентрация С0 этого компонента в пленке жидкости, унесенной деталью, равна его концентрации в предыдущем растворе, а оставшаяся после промывки его концентрация в пленке на деталях Сп равна его концентрации в последней промывочной ванне каскада. Величину Сп для расчета расхода воды можно брать из табл. 1, где она приведена в зависимости от назначения предыдущей перед промывкой операции и последующей, которую промывка должна защитить от загрязнения.

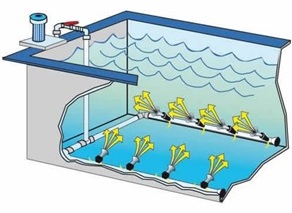

Организация эффективной системы циркуляции растворов в гальванической линии

Развитие отечественной промышленности в условиях ее интеграции в мировую экономику диктует необходимость обеспечения высокого качества продукции гальванических предприятий и цехов при одновременном повышении экономической эффективности технологических процессов.

Для того, чтобы сделать гальванический процесс современным: обеспечить постоянство качества покрытий, не допуская остановок процесса и получения брака, и, при этом удешевить стоимость нанесения покрытия, необходимо правильно подобрать весь комплекс вспомогательного оборудования для процесса: насосы, фильтры, нагреватели. В данной статье освящается вопросы организации эффективной системы перемешивания растворов на основании моделирования потоков жидкости в гальванической ванне.

Работая на рынке вспомогательного оборудования для гальваники уже более 10 лет компания ТД «Элма» занимается не только поставкой современного оборудования, но и оказывает инжиниринговые услуги в области подбора и консультирования заказчиков по применению того или другого типа насосов для организации перемешивания гальванических растворов.

Основная цель перемешивания раствора – доставка действующего вещества к поверхности детали. Эффективная система перемешивания обеспечивает:

Для получения качественного покрытия систему циркуляции раствора необходимо предусмотреть в каждой ванне гальванической линии. На сегодняшний момент на практике распространены основные методы организации перемешивания в гальванической ванне:

В таблице 1 представлены основные преимущества и недостатки вышеприведенных методов:

Выбор той или иной системы обусловлен в первую очередь сложностью профиля поверхности обрабатываемых деталей, а также объемами ванн, экономической целесообразностью и пр. факторами.

Формально имея все необходимые элементы системы перемешивания (насосы, эжекторы, трубы и тд), часто на практике не удается получить ожидаемый эффект от ее работы. Поэтому правильная разработка оптимальных схем расположения эжекторов, подбор их размеров и материала, из которого они изготовлены, а также общее понимание процессов гидродинамики часто играет определяющую роль в работе системы перемешивания.

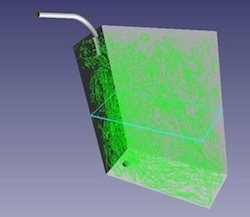

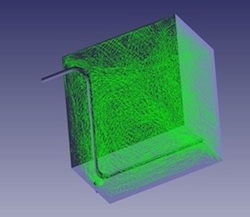

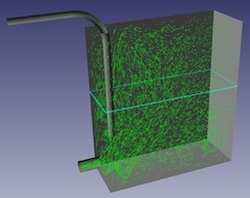

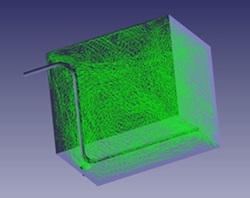

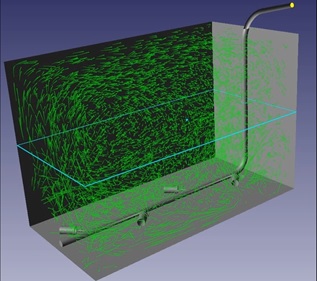

Для моделирования трехмерных течений жидкости в ванне, а также визуализации этих течений методами компьютерной графики специалисты компании ТД «Элма» используют программный комплекс FlowVision. FlowVision основан на конечно-объемном методе решения уравнений гидродинамики и использует прямоугольную адаптивную сетку с локальным измельчением. Для аппроксимации криволинейной геометрии с повышенной точностью FlowVision использует технологию подсеточного разрешения геометрии. Эта технология позволяет импортировать геометрию из систем САПР и обмениваться информацией с системами конечно-элементного анализа. Использование этой технологии позволило решить проблему автоматической генерации сетки – чтобы сгенерировать сетку, достаточно задать всего лишь несколько параметров, после чего сетка автоматически генерируется для расчетной области, имеющей геометрию любой степени сложности.

При моделировании систем циркуляции учитываются плотность и температура циркулирующей жидкости, диаметры и материал изготовления трубопровода, величина производительности и напора насоса и д.р факторы, имеющее непосредственное влияние на поток.

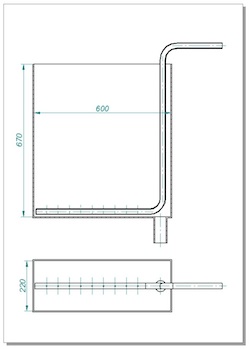

|  |

|

Система основана на возникновении эффекта Вентури (разность давления при прохождении жидкости по трубам различного диаметра увлекает за собой дополнительный поток). При использовании эжекторов возникает возможность направлять потоки на сложный профиль, а также существенно экономить на мощности насоса (снижение стоимости насоса, энергопотребления всей гальванической линии).

При проектировании эжекторной системы важно подобрать правильный напор насоса. При анализе системы перемешивания одного из наших партнеров при помощи моделирования потоков было выявлено, что последние эжекторы вообще не были задействованы из-за низкого напора подобранного насоса (см. рис. 6).

|

| Рис. 6. Моделирования эжекторной системы циркуляции раствора. |

В гальваническом производстве при нанесении покрытий детали обрабатываются поочередно в нескольких растворах, имеющие, как правило, отличающиеся друг от друга составы с четкими границами интервалов концентраций веществ. При вынимании деталей из технологической ванны вместе с деталью на ее поверхности выносится тонкая пленка раствора, который (если бы не было промывки) попадая в следующую по ходу техпроцесса технологическую ванну загрязняет ее, что в большинстве случаев приводит в появлению брака. В то же время вынесенный деталями раствор из последней технологической ванны при их сушке образует тонкий налет сухих веществ, которые при эксплуатации изделия растворяются в конденсирующей на поверхности деталей влаге и образует раствор способствующий коррозии покрытия и нарушение функциональных характеристик покрытия. Поэтому промывка деталей предназначена для предотвращения загрязнения технологических растворов и обеспечению чистоты поверхности готовых деталей.

Таким образом, хотелось бы отметить особое внимание организации эффективного перемешивания в ваннах промывки, которым часто не уделяют должного внимания.

В соответствии с ГОСТ 9.314-90 «Вода для гальванического производства и схемы промывок. Общие требования» существуют несколько методов промывки деталей:

Рис. 7 Методы промывки деталей

| Условное обозначение метода промывки | Наименование метода | Область применения | Дополнительные указания |

|---|---|---|---|

| П | Погружной – промывка в ваннах с проточной и непроточной водой | Минимальная продолжительность промывки 20 с | |

| С, ИС | Струйный или импульсноструйный – промывка из душирующих устройств | Обработка на подвесках деталей преимущественно простой конфигурации | Минимальная продолжительность промывки 10 с |

| К | Комбинированный – последовательно струйный и погружной | Промывка деталей после обработки в трудно смываемых растворах и деталей сложной конфигурации | Минимальная продолжительность промывки 20 с |

Температурный режим воды

| Условное обозначение | Температурный режим воды | Температура, °C | Область применения | Дополнительные указания |

|---|---|---|---|---|

| Х | Холодная | 15-39 | Во всех случаях, кроме перечисленных для Т и Г | Допускается использовать воду с температурой ниже 15 С, если это не влияет на качество промывки |

| Т | Теплая | 40-60 | После операции обезжиривания, хроматирования, травления легких сплавов, снятия шлама, анодного окисления, перед и после химического оксидирования черных и цветных металлов | — |

| Г | Горячая | Св. 60 | После операции обезжиривания, травления и снятия травильного шлама в щелочных растворах, при наличии на поверхности значительного количества масел и смазок, перед химическим обезжириванием – травление, перед операциями нанесения покрытий в теплых и горячих растворах, перед сушкой | Не применяется после операции хроматирования по цинковому и кадмиевому покрытиям и химического оксидирования по алюминию и алюминиевым сплавам |

Примечание. Если при каскадной промывке в одной из ступеней предусматривается теплая или горячая вода, то в другой ступени температура воды не нормируется.

Основные преимущества и недостатки использования различных типов насосного оборудования

Таким образом, проектирование эффективной системы промывки и подбор соответствующего вспомогательного оборудования будет зависеть от выбранного метода.

Виды центробежных насосов, используемые при организации циркуляции растворов

Для обеспечения чистоты электролитов в гальваническом производстве используются установки фильтрации с использованием вертикальных или горизонтальных насосов. При выборе систем фильтрации необходимо иметь в виду, что фильтрация только основной процессной ванны не решит проблему качества покрытий. Фильтровать надо и ванны обезжиривания, и другие вспомогательные ванны (травления, хроматирования и т.д.) Для каждого процесса рекомендуется своя кратность обмена электролита при фильтрации.

|  |

Фильтрация предназначена для удаления механических или органических примесей, а также масла с поверхности ванн обезжиривания. Включение в состав системы перемешивания фильтра снижает производительность насоса на 20% — данный факт необходимо учитывать при проектировании системы.

Общий принцип действия для фильтровальных установок: электролит закачивается насосом внутрь фильтровальной установки (фильтрующей колбы), где находятся фильтрующие элементы в соответствии с очищаемой ванной. Колбы выполнены из PP (полипропилен) или полностью из PVDF (аналог фторопласта), система навесных тяг гарантирует полную герметизацию колбы. Определение уровня засорения фильтра контролируется при помощи манометра. После прохождения раствора сквозь фильтрующий элемент жидкость возвращается в ванну.

Степень фильтрации установок – различная и зависит от выбора типа фильтрующего элемента – картриджи, диски, маслофильтры и от количества фильтрующих элементов.

Выбор типа фильтрующих дисков или картриджей для фильтрации гальванических ванн должен производиться с учетом типа ванны (химического состава ванны), рабочей температуры и типа фильтрации (механическая, угольная и т.д.)

Литература:

Статья подготовлена специалистами ООО ТД «Элма» г. Санкт-Петербург. Тел./факс: +7(812)490-75-03