что такое исполнительный размер калибра

Исполнительные размеры калибров

Наибольший размер проходного нового калибра:

ПР max = D min + Z + H/2 (16)

Наименьший размер проходного нового калибра:

Наименьший размер изношенного проходного калибра-пробки:

Наибольший размер изношенного проходного калибра-скобы:

ПР изн = d max + Y1 (21)

Наибольший размер непроходного нового калибра:

НЕ max = D max + H/2 (22)

НЕ max = d min + H1/2 (23)

Наименьший размер непроходного нового калибра:

Размеры контрольных калибров:

К-НЕ max = d min + Hp/2 (28)

К-И max = d max + Y1 + Hp/2 (30)

Контрольный калибр К-И проверяет допустимую величину износа рабочей проходной скобы.

Пример выполнения расчетноЙ работы

Для гладкого цилиндрического соединения Н7/h6 номинального диаметра D = 24 мм определяем:

1. Предельные размеры.

3. Наибольший, наименьший и средний зазоры.

5. Исполнительные размеры предельных калибров.

Расположение полей допусков изобразить графически.

1. Определяем предельные размеры.

Посадка 24 H7/h6 является посадкой с зазором в системе отверстия. Поле допуска основного отверстия H7для диаметра 24 мм определяется по табл.1.27 [1]:

Поле допуска вала (6-й квалитет) для диаметра 24 мм определяется по табл.1.28 [1]:

Определим предельные размеры отверстия:

D max = D + ES = 24,000 + 0,021 = 24,021(мм);

D min = D + EI = 24,000 + 0= 24,000 (мм).

Определим предельные размеры вала:

d max = d + es = 24,000 +0 = 24,000 (мм);

d min = d + ei = 24,000 +(-0,013) = 23,987 (мм).

2. Определяем допуски.

Определяем допуск диаметра отверстия:

3. Определяем наибольшие, наименьшие и средние зазоры.

S m = (S max + S min) / 2 = (0,034 + 0) / 2 = 0,017 (мм).

4. Определение допуска посадки.

Определяем допуск в посадке с зазором:

5. Определяем исполнительные размеры предельных калибров.

5.1. Определяем размеры калибров-пробок.

Наибольший размер проходного нового калибра-пробки:

ПР max = D min + Z + H/2 =24,000 + 0,003 + 0,004 / 2 = 24,005 (мм).

Наименьший размер проходного нового калибра-пробки:

Наименьший размер изношенного проходного калибра-пробки:

Наибольший размер непроходного нового калибра-пробки:

НЕ max = D max + H/2 = 24,021 + 0,004 / 2 = 24,023 (мм).

Наименьший размер непроходного нового калибра-пробки:

5.2. Определяем размеры калибров-скоб.

Наибольший размер проходного нового калибра- скобы:

Наименьший размер проходного нового калибра-скобы:

Наибольший размер изношенного проходного калибра-скобы:

ПР изн = d max + Y1 = 24,000 + 0,003 = 24,003 (мм).

Наибольший размер непроходного нового калибра-скобы:

НЕ max = d min + H1/2 = 23,987 + 0,004 / 2 = 23,989 (мм).

Наименьший размер непроходного нового калибра-скобы:

Размеры контрольных калибров:

К-НЕ max = d min + Hp/2 =23,987 + 0,0015/2 = 23,98775(мм).

К-И max = d max + Y1 + Hp/2 = 24,000 + 0,003 + 0,0015/2 = 24,00375(мм).

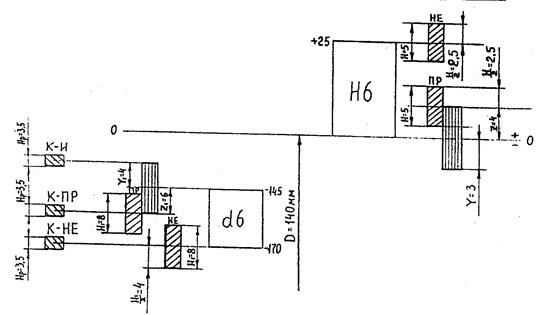

6. Расположение полей допусков представлено на рис. 9.

Приложение 1

на проведение работы

| Вари- ант | Номинальные размеры, мм | Виды соединений | Вари- ант | Номинальные размеры, мм | Виды соединений |

| H7/k6 | H7/h6 | ||||

| H7/i7 | G6/h7 | ||||

| G6/h6 | H6/h7 | ||||

| K8/h7 | H6/g6 | ||||

| H6/is6 | G6/h7 | ||||

| K7/h8 | H6/f6 | ||||

| H7/k7 | F8/h7 | ||||

| H6/is6 | H7/g6 | ||||

| H7/h7 | Js6/h6 | ||||

| K6/h6 | K6/h7 | ||||

| E8/h7 | M6/h7 | ||||

| H6/f6 | H6/k6 | ||||

| G7/h8 | M6/h7 | ||||

| H7/d7 | H6/is6 | ||||

| H6/f6 | M8/h7 |

Приложение 2

Допуски и отклонения калибров

| Ква- | Обозначение | Интервалы размеров, мм | ||||

| ли- | размеров и | Св.18 до 30 | Св.30 до 50 | Св.50 до 80 | Св.80 до 120 | Св.120 до 180 |

| теты | допусков | размеры и допуски, мкм | ||||

| Z | 2,5 | 2,5 | ||||

| Y | 1,5 | |||||

| Z1 | 3,5 | |||||

| Y1 | ||||||

| H, Hs | 2,5 | 2,5 | ||||

| H1 | ||||||

| Hp | 1,5 | 1,5 | 2,5 | 3,5 | ||

| Z, Z1 | 3,5 | |||||

| Y, Y1 | ||||||

| H, H1 | ||||||

| Hs | 2.5 | 2,5 | ||||

| Hp | 1,5 | 1,5 | 2,5 | 3,5 | ||

| Z, Z1 | ||||||

| Y, Y1 | ||||||

| H | ||||||

| H1 | ||||||

| Hs, Hp | 2,5 | 2,5 |

Задание № 3

«Допуски и посадки подшипников качения»

Система допусков и посадок для подшипников качения

Для радиального однорядного подшипника построить схемы расположения полей допусков с указанием отклонений. Нагружение – циркуляционное. Вал – сплошной.

Калибры для контроля размеров деталей: классификация и правила использования

При изготовлении деталей механизмов важно, чтобы они точно подходили одна к другой, такую точность обеспечивает калибр. Рассмотрим, что такое калибры, для чего их применяют и их классификацию. Калибр в промышленности считается шаблонным инструментом, который используют при изготовлении сопрягающихся частей одного механизма.

Эти инструменты изготавливают в точности под размеры комплектующих, обеспечивают таким образом быструю сверку параметров и повышают выработку в условиях массовых производств. Каждый калибр предназначается для определенной детали, для сверки форм, фактических размеров, убеждения, что не нарушены допуски, обозначенные в чертежах. Калибры отличаются по видам изготавливаемых деталей, ими:

Назначение калибров заключается в замере правильности форм для точности сборки. Если различные части одного агрегата изготавливают на разных заводах, то важна совместимость всех деталей, а в конечном итоге — создание качественного продукта. То есть, калибры применяют для анализа соответствия деталей.

Калибровочные шаблоны бывают предельными и нормальными. У нормальных — единый размер, который получают на изготавливаемой детали. Изделие будет считаться годным, когда шаблон к нему плотно подходит. Чтобы пользоваться калибрами нормальными, контролерам необходима квалификация.

У предельных калибровочных шаблонов два размера: минимальный и максимальный. Инструменты этого типа разделены на две рабочих части: одна сторона для входа, а вторая не должна входить. Входной конец называют проходным с аббревиатурой ПР, противоположный — непроходным с аббревиатурой НЕ. Когда ПР не входит в деталь, то отверстие подгоняют под нужный размер, если НЕ проходит, то изделие бракуется. Откалиброванные детали полностью взаимозаменяемы, потому квалификация контролеров значения не имеет. Взаимозаменяемые детали легко собираются на местах сборки без необходимости пригонки.

Калибры применяют чаще в сравнении с нормальными, которыми только контролируют профильные части. Гладкими шаблонами проверяют диаметры, высоту, глубину. Шаблоны-пробки для отверстий и валов выполнены в форме стержня с цилиндрическими концами. С одного края размер наименьший, с другого — наибольший. Меньший край входит в деталь свободно. Если больший конец проходит, значит деталь бракованная.

К предельным видам относятся калибры-скобы, у которых также один конец проходной, другой непроходной; их применяют для контроля валов. Скоба на вал надевается на вал под своим весом. Если надевание происходит непроходной скобы — деталь бракуется.

Размеры калибров, которыми принято пользоваться на производстве, бывают как номинальными, так и фактическими. Это отличие объясняется тем, что шаблоны невозможно изготовить абсолютно точно, к тому же, они со временем изнашиваются. Шаблонами контролируют формы и размеры калибров, они еще называются контркалибрами. Допуски регламентируются Госстандартами.

Назначение калибров, минусы и плюсы

Калибровочные шаблоны используют для контроля, приемки и работы. Рабочим инструментом осуществляют контроль в процессе изготовления. Приемные использует заказчик. Контрольные применяют контролеры ОТК, наладчики оборудования. Ими также пользуются для установления степени износа поверхностей. Контрольные шаблоны имеют минимальные допуски, но несмотря на это, они искажают пределы допусков, поэтому становится целесообразным применять универсальные шаблоны. Это насадки, вставки в калибры-пробки по ГОСТу 5950-2000 или 801-78, изготовленные из стали У12А, У10А. Вставки диаметром больше 12 мм делают из стали 15, 20.

Недостатки калибров обусловлены отсутствием цифровых данных о размерах деталей; неизвестны погрешности измерений, так как они зависят не только от самого инструмента, но и от измеряемых деталей, шероховатости поверхностей, температурных деформаций.

Требования к калибрам

ГОСТом 2015-84 установлены требования к гладкости нерегулируемых калибров, при выборе которых исходят из принципа конструирования — подобия. Его сущность заключается в представлении формы, подобной изготавливаемой детали, которая должна точно сопрягаться с пазами, сечениями и прочими элементами в механизме агрегата. Валы проходят проверки при помощи непроходных скоб или колец, а отверстия — с помощью непроходных и проходных пробок. Отверстия проверяют при помощи пробок:

Допуски существуют в новых калибрах и контркалибрах. Когда в изношенных шаблонах допуски превышены, они бракуются и списываются. Допуски неточностей — это разница самого большого и самого малого размеров. Это значения, в пределах норм. Установленную разность исполнительных размеров изношенных колец или скоб называют допустимым износом калибра.

ГОСТы

ГОСТ 25548 82 — это действующий стандарт на территории РФ. Он определяет понятия по части эксплуатации и хранения калибров. Терминами они описываются в документации и технической литературе по стандартизации для получения положительных результатов.

Требования СТ-СЭВ-5617 соответствуют ГОСТу 272-84, что отображено в таблице:

Большая Энциклопедия Нефти и Газа

Исполнительные размеры калибров должны быть изготовлены с высокой точностью. Для этого стандартами установлены специальные допуски для изготовления калибров. [17]

Исполнительным размером калибра называется размер, проставленный на его чертеже. В качестве исполнительного размера скобы берется наименьший предельный размер ее с положительным отклонением; в качестве исполнительного размера пробки и контрольного калибра берется наибольший предельный размер ее с отрицательным отклонением. [18]

Расчет исполнительных размеров калибров производится в следующей последовательности. [19]

При расчете исполнительных размеров калибров следует определять наименьший предельный размер для калибров-колец и наибольший предельный размер для калибров-пробок, располагая поле допуска на изготовление по принципу экономии металла. [22]

При расчете исполнительных размеров калибров ( размеров, проставляемых на чертежах) следует учитывать принцип одностороннего расположения поля допуска основной детали. [23]

При расчете исполнительных размеров калибров учитываются следующие обстоятельства. [24]

Схема расчета исполнительных размеров калибров для контроля соосности цилиндрических поверхностей наиболее проста. [25]

Приведенные в таблицах исполнительные размеры калибров для проверки метрической и трапецеидальной резьб разных диаметров, но с одинаковым шагом удалось сгруппировать так, что подсчитанные исполнительные размеры калибров для этих резьб разнятся между собой только на целые миллиметры, и разность эта равняется разности номинальных диаметров резьб. [27]

Исполнительные размеры калибров

Наибольший размер проходного нового калибра:

ПР max = D min + Z + H/2 (16)

Наименьший размер проходного нового калибра:

Наименьший размер изношенного проходного калибра-пробки:

Наибольший размер изношенного проходного калибра-скобы:

Наибольший размер непроходного нового калибра:

Наименьший размер непроходного нового калибра:

Размеры контрольных калибров:

Контрольный калибр К-И проверяет допустимую величину износа рабочей проходной скобы.

Пример выполнения расчетно-практической работы

Для гладкого цилиндрического соединения H6/d6 номинального диаметра D = 140 мм определить:

1. Предельные размеры.

3. Наибольший, наименьший и средний зазоры.

5. Исполнительные размеры предельных калибров.

Расположение полей допусков изобразить графически.

6.1. Определение предельных размеров.

Посадка 140 H6/d6 является посадкой с зазором в системе отверстия. Поле допуска основного отверстия H6 для диаметра 140 мм определяется по табл.1.27 [1]:

Поле допуска вала (6-й квалитет) для диаметра 140 мм определяется по табл.1.28 [1]:

Предельные размеры отверстия определяются по формулам (1,2):

D max = D + ES = 140,000 + 0,025 = 140,025 (мм);

D min = D + EI = 140 + 0 = 140 (мм).

Предельные размеры вала определяются по формулам (3,4):

d max = d + es = 140,000 +(-0,145) = 139,855 (мм);

d min = d + ei = 140,000 +(-0,170) = 139,830 (мм).

6.2. Определение допусков.

Допуск диаметра отверстия определяется по формулам (5,6):

6.3. Определение наибольшего, наименьшего и среднего зазоров.

Наибольший зазор (7):

Наименьший зазор (8):

S m = (S max + S min) / 2 = (0,145 + 0,195) / 2 = 0,170 (мм).

Для посадок с натягом рассчитываются наибольший, наименьший и средний натяги. Для переходных посадок – наибольший зазор и наибольший натяг.

6.4. Определение допуска посадки.

Допуск в посадке с зазором определяется по формуле (13):

Полученный результат проверить (приложение 3).

Полученное значение TS проверить по таблице ответов (Приложение 3).

6.5. Определение исполнительных размеров предельных калибров.

6.5.1. Определение размеров калибров-пробок.

Наибольший размер проходного нового калибра-пробки (16):

ПР max = D min + Z + H/2 =140,000 + 0,004 + 0,005 / 2 = 140,0065 (мм).

Наименьший размер проходного нового калибра-пробки (18):

Наименьший размер изношенного проходного калибра-пробки (20):

Наибольший размер непроходного нового калибра-пробки (22):

НЕ max = D max + H/2 = 140,025 + 0,005 / 2 = 140,0275 (мм).

Наименьший размер непроходного нового калибра-пробки (24):

6.5.2. Определение размеров калибров-скоб.

Наибольший размер проходного нового калибра- скобы (17):

Наименьший размер проходного нового калибра-скобы (19):

Наибольший размер изношенного проходного калибра-скобы (21):

ПР изн = d max + Y1 = 139,855 + 0,004 = 139,859 (мм).

Наибольший размер непроходного нового калибра-скобы (23):

НЕ max = d min + H1/2 = 139,830 + 0,008 / 2 = 139,834 (мм).

Наименьший размер непроходного нового калибра-скобы (25):

Размеры контрольных калибров (26-31):

К-НЕ max = d min + Hp/2 = 139,830 + 0,0035/2 = 139,83175(мм).

К-И max = d max + Y1 + Hp/2 = 139,855 + 0,004 + 0,0035/2 = 139,86075(мм).

6.6. Расположение полей допусков представлено на рис. 9.

Рис. 9. Расположение полей допусков

ЛИТЕРАТУРА

Основная

1.Бейзельман Р.Д. и др. Подшипники качения. Справочник, изд. 6-е, перераб. И доп. – М.: Машиностроение, 1975. – 572 с.

3.Зенкин А.С. Петко И.В. Допуски и посадки в машиностроении. Справочник. –К.: Техника, 1990. – 320 с.

4. Крылова Г. Д. Основы стандартизации сертификации метрологии. М., 1998.

5. Лифиц И. М. Основы стандартизации метрологии и управления качеством товаров. М., 1994.

6. Лифиц И. М. Основы стандартизации метрологии и сертификации. М., 1999.

7. Ловчева Р. Н. Стандартизация и контроль качества продукции. М., 1990.

9. Сергеев А. Г., Лотышев М. В. Сертификация. М., 1999.

10. Серый И.С. Взаимозаменяемость стандартизация и технические измерения. – М.: Колос, 1981. – 351 с.

2. Дополнительная литература

4. Зябрева Н.Н. Пособие к решению задач по курсу “Взаимозаменяемость, стандартизация и технические измерения”. М.: Высшая школа, 1977 г.

10. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. М.: Машиностроение, 1986 г.

11. Круглова В.И. Сертификация сложных технических систем. Учебное пособие. М.: «Логос» 2001. – 312 с.

Нормативные документы

2. Закон РФ о защите прав потребителей от 9.01.1996 г.

3. Закон РФ о сертификации продукции и услуг № 5151-1 от 10 июня’ 1993 г. (в ред. Федеральных законов от 27.12.95 № 211-Ф-З, от 02.03.99 № 30-ФЗ, от 31.07.98 № 154-ФЗ).

4. Информационно-аналитический сборник. Сертификация продукции и услуг. М., 1997.

5. Положение о системе сертификации Гост Р (утв. Постановлением Госстандарта РФ от 17 марта 1998 г. № 11)

6. Постановление Правительства РФ № 1320 от 9.11.1998 г. «Вопросы Государственного комитета Российской Федерации по стандартизации и метрологии» (с изм. и доп. от 7.05.1999 г. и 19.08.2000 г.)

7. Правила сертификации продукции. М., Издательство стандартов. 1996.

ПРИЛОЖЕНИЕ 1

на проведение расчетно-практической работы

| Вари- ант | Номинальные размеры, мм | Виды соединений | Вари- ант | Номинальные размеры, мм | Виды соединений |

| H7/k6 | H7/h6 | ||||

| H7/i7 | G6/h7 | ||||

| G6/h6 | H6/h7 | ||||

| H8/h7 | H6/g6 | ||||

| H6/is6 | G6/h7 | ||||

| H7/h8 | H6/f6 | ||||

| H7/k7 | F8/h7 | ||||

| H6/is6 | H7/g6 | ||||

| H7/h7 | H6/h6 | ||||

| H6/h6 | H6/h7 | ||||

| E8/h7 | H6/h7 | ||||

| H6/f6 | H6/k6 | ||||

| G7/h8 | H6/h7 | ||||

| H7/d7 | H6/is6 | ||||

| H6/f6 | H8/h7 |

ПРИЛОЖЕНИЕ 2

Допуски и отклонения калибров

| Ква- | Обозначение | Интервалы размеров, мм | ||||

| ли- | размеров и | Св.18 до 30 | Св.30 до 50 | Св.50 до 80 | Св.80 до 120 | Св.120 до 180 |

| теты | допусков | размеры и допуски, мкм | ||||

| Z | 2,5 | 2,5 | ||||

| Y | 1,5 | |||||

| Z1 | 3,5 | |||||

| Y1 | ||||||

| H, Hs | 2,5 | 2,5 | ||||

| H1 | ||||||

| Hp | 1,5 | 1,5 | 2,5 | 3,5 | ||

| Z, Z1 | 3,5 | |||||

| Y, Y1 | ||||||

| H, H1 | ||||||

| Hs | 2.5 | 2,5 | ||||

| Hp | 1,5 | 1,5 | 2,5 | 3,5 | ||

| Z, Z1 | ||||||

| Y, Y1 | ||||||

| H | ||||||

| H1 | ||||||

| Hs, Hp | 2,5 | 2,5 |

Приложение 3

Расчетно-практической работы № 1

4. Определение допуска посадки (TS)

| № варианта | Ответ (TS) |

| 0,034 | |

| 0,041 | |

| 0,032 | |

| 0,064 | |

| 0,038 | |

| 0,076 | |

| 0,037 | |

| 0,049 | |

| 0,07 | |

| 0,049 | |

| 0,089 | |

| 0,05 | |

| 0,073 | |

| 0,08 | |

| 0,05 | |

| 0,034 | |

| 0,034 | |

| 0,041 | |

| 0,032 | |

| 0,035 | |

| 0,038 | |

| 0,089 | |

| 0,057 | |

| 0,044 | |

| 0,057 | |

| 0,065 | |

| 0,05 | |

| 0,06 | |

| 0,05 | |

| 0,103 |

Содержание

1. Общие положения 3

3. Содержание работы 3

4. Материальное обеспечение 3

5. Организация работы 3

6. Пример расчета 14

Подписано к печати Объем 1,25 п. л.

Формат 60 ´ 84 / 16 Заказ

Печать плоская Бесплатно

Кафедра СХ и ММ, ТГСХА, 625000, Тюмень, Республики 7

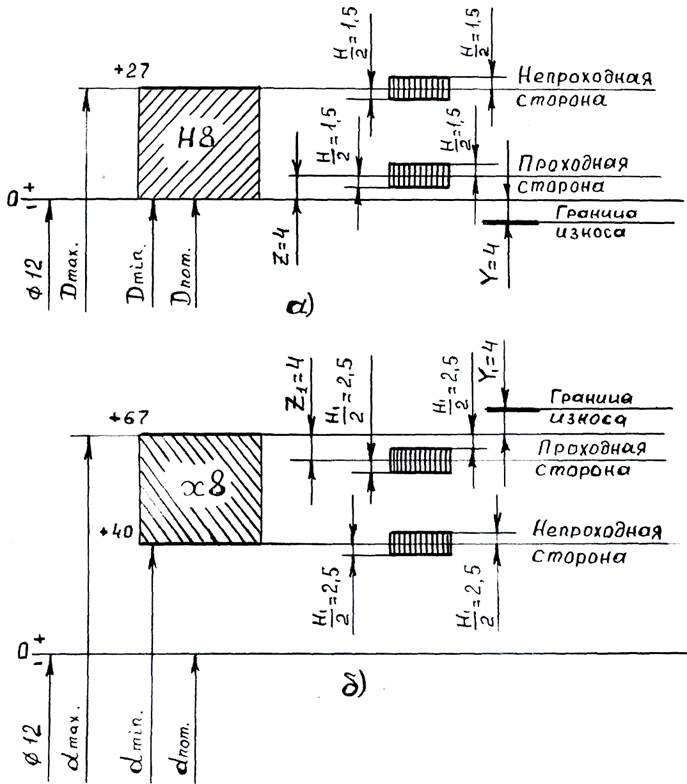

Исполнительные размеры гладких калибров

Исполнительные размеры гладких калибров рассчитывают по формулам или принимают по ГОСТ 21401-75 без расчетов.

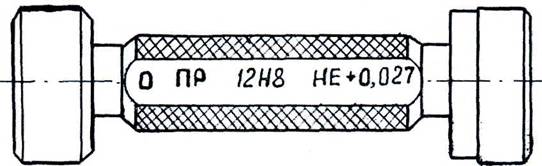

Исполнительным размером называется размер калибра, проставленный на чертеже.

Для калибров-колец и калибров-скоб исполнительный размер наименьший размер с нижним отклонением равным нулю, и верхним отклонением со знаком плюс, численно равным допуску «Н1» калибра.

Исполнительный размер калибров-пробок – это их наибольший размер с верхним отклонением равным нулю, и нижним отклонением со знаком минус, численно равным допуску «Н» калибра.

Предельные отклонения назначают «в тело» калибра, что гарантирует с большей вероятностью изготовление годных калибров.

Ниже приводятся формулы для расчета исполнительных размеров гладких калибров.

1) Для калибров-пробок: ПРmax = Dmin + Z + (H/2);

НЕmax = Dmax + (H/2);

ПРизн. = Dmin – Y.

2) Для калибров-скоб: ПРmin = dmax – Z1 – (H1/2);

HEmin = dmin – (H1/2);

ПРизн. = dmin + Y1.

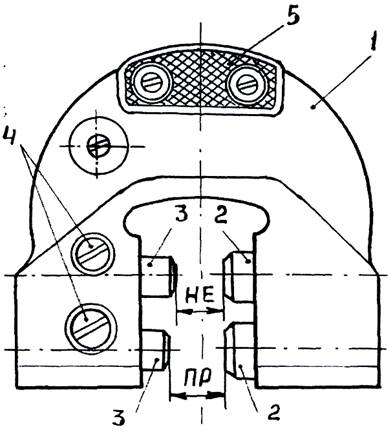

Рис. 4 Эскиз калибра-скобы.

1- корпус (скоба) калибра

2- вставки неподвижные;

3- вставки подвижные (регулируемые) ;

Рис. 5 Эскиз калибра-пробки.

а) отверстия 12 Н8 0 б) вала 12 х8 +0,040

Нормативно-техническая документация

1)ГОСТ 24853 – 81 (СТ СЭВ 157 – 75) Калибры гладкие для размеров до 500 мм. Допуски.

2)ГОСТ 21401 – 75 Калибры гладкие для размеров до 500 мм. Исполнительные размеры.

3)СТ СЭВ 5617-86 Калибры. Термины и определения.

4)РД 50 – 98 – 86 Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм (по применению ГОСТ 8.051 – 81).

Оборудование

1)Наборы плоскопараллельных концевых мер длины №1 и №4.

2)Регулируемый калибр-скоба для контроля диаметра вала.

3)Отвертка, карандаш, микрокалькулятор, линейка, стиральная резинка.

4)Набор валов (деталей) 5 штук для контроля с помощью скобы.

Содержание отчета

1.Номер и название работы.

2.Цель работы.

3.Оформить таблицы 1 и 2.

4.Расчетные формулы исполнительных размеров калибров (для пробки и для скобы) с полной их расшифровкой.

5.Из теоретической части методических указаний в отчет законспектировать следующие основные понятия и определения:

— определение понятий «калибр», «предельный калибр» и «нормальный калибр»;

— виды калибров по назначению и по конструкции;

— расшифровку следующих обозначений: Н, Н1, Z, Z1, Y, Y1;

6.Геометрическая схема расположения полей допусков контролируемого вала и калибра-скобы.

ПРАКТИЧЕСКАЯ ЧАСТЬ

1. Оформить таблицу 7.

2. Оформить таблицу 8.

Таблица 7

Размеры плиток концевых мер, входящих в блоки для настройки проходной (ПР) и непроходной (НЕ) сторон калибра-скобы

Размер вала с отклонениями

Исполнительныйразмер калибра, мм

Размеры плиток концевых мер, мм

Результаты контроля вала с помощью регулируемого гладкого калибра-скобы

Порядок заполнения таблицы №8. 1) Порядковый № детали (вала) выбит на его торце и состоит из двух цифр – номера варианта и порядкового номера. 2) Если при контроле у данного номера ПРоходная сторона проходит, то в этом столбике против номера данной детали, необходимо ставить знак «+», если же не проходит, то знак «-». 3) Аналогично поступать и при контроле НЕпроходной стороной.

Заключение. 1) Если при контроле ПРоходная сторона проходит (знак плюс), а НЕпроходная не проходит (знак минус), то деталь входит в группу годных деталей. Необходимо ставить в столбике «годные» против номера данной детали, знак «+». Это значит, что деталь является годной. 2) Если при контроле ПРоходная сторона не проходит, то в столбике «ПРоходной стороной» против номера контролируемой детали, необходимо ставить знак «-». (В этом случае НЕпроходная сторона тем более не проходит). В столбике «Исправимый брак» против номера контролируемой детали необходимо ставить знак «+». Это значит, что деталь является браком, но исправимым. 3) Если при контроле ПРоходная и НЕпроходная стороны прошли, то в столбике «Неисправимый брак» против номера контролируемой детали необходимо ставить знак «+». Это значит, что деталь является неисправимым браком.

3. Из карточки выписать в отчет условное обозначение вала с отклонениями. Для контроля диаметра этого вала необходимо будет настраивать калибр-скобу. Ниже приведен пример условного обозначения вала на карточке:

где, Ø – символ, обозначающий диаметр вала, 14 – номинальный диаметр – dn вала в мм, х – основное отклонение, 8 – квалитет, х8 – поле допуска размера вала, + 0,067 – верхнее предельное отклонение – «es» в мм, + 0,040 – нижнее предельное отклонение – «ei» в мм.

4. Расчет исполнительного размера калибра-скобы.

Исполнительный размер калибра-скобы для ПРоходной стороны рассчитывается по следующей зависимости:

где, dmax = dn + es – максимальный диаметр вала в мм.

Исполнительный размер калибра-скобы для НЕпроходной стороны рассчитывается по следующей зависимости:

где, dmin = dn + ei – минимальный диаметр вала в мм.

Значения Z1 и H1 определяются по (табл. №9) в зависимости от номинального диаметра – dn вала и квалитета. Их значения заданы в мкм, при расчетах микрометры необходимо правильно переводить в миллиметры.

Пример для нашего варианта:

dmax = dn + es = 14,000 + (+0,067) = 14,067 мм;

dmin = dn + ei = 14,000 + (+0,040) = 14,040 мм;

По (табл. №9) определитоь значения H1 и Z1 и Y1 для номинального диаметра 14 мм и 8 квалитета:

Результаты решения округляются до третьей цифры после запятой.

Y1 – в расчетах не участвует, но его значение необходимо для установления границы износа проходной стороны калибра в процессе эксплуатации.

5. Составление блоков концевых мер, равным значениям

Рассмотрим это на примере нашего варианта:

Для ПР: _ 14,061 мм Для НЕ: _ 14,002 мм

6. Заполнить таблицу №7, используя расчётные данные с 3 по 5 пункты.

7. Настройка калибра-скобы на заданный размер.

— Взять калибр-скобу в руки и с помощью отвертки ослабить на 1,5 – 2,0 оборота стопорные винты 4 проходной и непроходной сторон, которые расположены на лицевой части скобы (рис. 4). Для освобождения подвижных вставок от конических гаек слегка постучать ручкой отвертки по головкам стопорных винтов. Проверить рукой подвижность регулируемых (подвижных) вставок 3 перемещая их в разные стороны.

— Сначала регулировать проходную сторону калибра-скобы, потом непроходную сторону.

— Взять собранный блок концевых мер равный ПР и расположить его между вставками проходной стороны скобы. Вращая с помощью отвёртки регулировочный винт, ввести в контакт поверхности блока и вставок.

Правильно настроенная скоба должна плавно перемещаться под своим весом вдоль блока концевых мер (не застревать и не проваливаться, а именно плавно перемещаться). Если это условие достигнуто, то законтрить стопорный винт.

— Аналогично настроить непроходную сторону, только уже с помощью блока концевых мер, равным НЕ.

Внимание! Процесс настройки калибра на заданный размер очень ответственный этап. Необходимо отметить следующее.

Точность настройки при данной методике зависит во многом от субъективных особенностей настройщика (его опыта, настроения, характера и т.п.). При неаккуратной работе точность настройки может превысить значение допуска «H1» на настройку скобы. По этой причине при контроле годные детали могут быть отнесены в группу негодных, а негодные наоборот, отнесены в группу годных. Это особенно опасно при контроле больших партий валов.

8. Контроль валов с помощью настроенного калибра-скобы.

— Достать из коробки образцы валов, диаметры которых необходимо контролировать. Расположить их на столе по порядку номеров. Номера выбиты на их торцах. Номер состоит из двух цифр. Первая цифра обозначает номер варианта, вторая – порядковый номер вала в данном варианте. Количество валов всего 5 шт.

— Записать номера валов по порядку в таблицу №8.

— Взять первый по порядку вал, расположить вал в одной руке по возможности горизонтально и наводить другой рукой скобу сверху на вал под своим весом. При этом никаких усилий на скобу нельзя прикладывать, а только слегка поддерживать скобу и наводить на вал. То есть, на контролируемый вал должен действовать по возможности только вес скобы! Это позволит стабилизировать усилие контроля, что снижает погрешности при контроле.

Смысл заключается в том, что скобу настраивали на заданный размер под своим весом, и при контроле действует на деталь вес скобы.

При контроле возможно 3 варианта:

1) вал (деталь) признается годной, если при контроле ПРоходная сторона скобы проходит, а НЕпроходная – не проходит. Это означает, что диаметр контролируемого вала может равняться предельным значениям, то есть равняться dmax или dmin, или же находиться между ними.

2) вал (деталь) признается как брак, но брак исправимый, если при контроле ПРоходная сторона калибра не проходит. (При данной ситуации НЕпроходная сторона тем более не проходит). Это означает, что диаметр контролируемого вала больше наибольшего предельного значения по чертежу, то есть, больше чем dmax. Данный вал можно поставить обратно на станок и повторной обработкой его диаметр можно уменьшить, чтобы получить условие годности детали как описано в первом варианте.

3) вал (деталь) признается как брак, но брак неисправимый, если при контроле ПРоходная и НЕпроходная стороны скобы проходят. Это означает, что диаметр контролируемого вала меньше наименьшего значения по чертежу, то есть, меньше чем dmin. В данном случае восстановить диаметр вала до получения условия годности по первому варианту обычными технологическими процессам обработки практически невозможно и неэффективно, деталь действительно выбраковывается.

Конкретно таблицу 8 заполнять, как изложено ниже.

— Если при контроле данного вала ПРоходная сторона проходит, то в колонке «проходной стороной» против номера данного вала, ставить знак «+», если не проходит, то ставить знак «-«. Аналогично поступать и с НЕпроходной стороной.

Заключение: 1) Если при контроле ПРоходная сторона проходит (знак плюс), а НЕпроходная не проходит (знак минус), то деталь входит в группу годных. Ставьте в колонке «годные» против номера данной детали, знак «+». Это значит, что деталь является годной.

2) Если при контроле ПРоходная сторона не проходит, то в столбике «ПРоходной стороной» против номера контролируемой детали, ставьте знак «-«. (В этом случае НЕпроходная сторона тем более не проходит). В столбике «Исправимый брак» против номера контролируемой детали ставьте знак «+». Это значит, что деталь является браком, но исправимым.

3)Если при контроле ПРоходная и НЕпроходная стороны прошли, то в столбике «Неисправимый брак» против номера контролируемой детали ставьте знак «+». Это значит, что деталь является неисправимым браком.

9. Построение геометрической схемы расположения полей допусков калибра-скобы.

— Используя рисунок 6б построить геометрическую схему расположения полей допусков калибра-скобы вашего варианта.

— График можно построить не в масштабе, а соблюдая только пропорции, но так, чтобы было понятно.

Вопросы для самоподготовки

1) Дать определение понятия «калибр».

2) Дать пояснения понятиям предельный и нормальный калибр, чем отличаются способы их применения?

3) Дать пояснения понятиям рабочие, приемочные, контрольные (контркалибры) и установочные калибры.

4) Дать определение понятиям «годная деталь», «брак исправимый», «брак неисправимый».

5) Начиная с какого квалитета, рекомендуется применять калибры для контроля валов и отверстий?

6) Дать определение понятия «исполнительный размер» калибра.

7) Почему у калибра-скобы середина поля допуска непроходной стороны располагается симметрично относительно максимального диаметра контролируемого вала, а у проходной стороны располагается со смещением на величину «Z1»?

8) Написать формулу для расчета исполнительного размера проходной стороны калибра-скобы.

9) Написать формулу для расчета исполнительного размера непроходной стороны калибра-скобы.

10) Как называется калибр для контроля отверстия?

11) Как называется калибр для контроля вала?

12) Можно ли с помощью калибра определить действительный размер контролируемой детали?

13) Какие параметры обозначаются в теории калибров следующими символами: «Н» (Н1), «Z» (Z1), «Y» (Y1)?

15) Как должен проходить (перемещаться) вдоль блока концевых мер калибр-скоба при его настройке на исполнительный размер?

Допуски (мкм) гладких рабочих калибров для отверстий и валов с размерами до 500 мм (ГОСТ 24853-81, СТ СЭВ 157-75)

Интервалы размеров, мм

Продолжение таблицы 9см. на следующей странице.

Продолжение таблицы 9

Интервалы размеров, мм

Внимание! Допуски калибров заданы в микрометрах.

ЛАБОРАТОРНАЯ РАБОТА № 3

Дата добавления: 2018-04-05 ; просмотров: 2174 ; Мы поможем в написании вашей работы!