что такое гпп в нефтянке

Методы перфорации и торпедирования скважин

По окончании бурения нефтяной или газовой скважины стенки ее закрепляют обсадными трубами; в интервалах залегания продуктивных (нефтегаз

По окончании бурения нефтяной или газовой скважины стенки ее закрепляют обсадными трубами; в интервалах залегания продуктивных (нефтегазоносных) и водоносных пластов колонну цементируют.

При этом нефтеносные и газоносные пласты оказываются перекрытыми обсадными трубами и цементным кольцом, и приток жидкости в такую скважину невозможен, пока не будут созданы условия для сообщения продуктивного пласта со скважиной.

Для создания возможности притока нефти и газа из пласта в обсадной колонне и окружающем ее цементном кольце против нефтеносного (газоносного) пласта создают ряд каналов (отверстий), обеспечивающих сообщение между пластом и скважиной: по этим каналам нефть и газ поступают в скважину.

Как правило, отверстия в колонне и цементном кольце создают путем прострела. Этот процесс называют перфорацией колонны, а аппараты, при помощи которых производится прострел, перфораторами.

Их спускают в скважину на каротажном кабеле.

Перфорацию применяют также для вскрытия заводняемых пластов в нагнетательных скважинах, для проведения изоляционных работ и после них: при переходе на другие горизонты т. д.

Существуют 4 способа перфорации:

— пулевая,

— торпедная,

— кумулятивная,

— пескоструйная.

Пулевая перфорация.

Торпедная перфорация

Кумулятивная перфорация

Гидропескоструйная перфорация

основана на использовании абразивного и гидромониторного действия струи жидкости (воды, нефти) со взвешенным в ней песком, выходящим под высоким давлением из узкого отверстия (сопла).

Такая струя в течение нескольких минут создает в обсадной трубе, цементном кольце и породе глубокий канал, обеспечивающий надежное сообщение между скважиной и пластом.

Аппарат спускают в скважину на насосно-компрессорных трубах, по которым подается под высоким давлением жидкость с песком.

Вытекая из сопел с большой скоростью, достигающей нескольких сот метров в секунду, жидкость с песком пробивает эксплуатационную колонну, цементное кольцо и внедряется в породу на глубину до 1 м.

В процессе перфорации под действием абразивной струи жидкости (вверх или вниз вдоль ствола скважины) может образоваться щелевой канал или (при круговом вращении струи) обрезаться колонна по кольцу, что необходимо, например, для извлечения части обсадной колонны.

Торпеда кроме заряда взрывчатого вещества содержит средства для взрыва:

Иногда торпедирование применяют с целью удаления песчаных пробок, образовавшихся в стволе скважины, очистки призабойной зоны от глинистых осадков, очистки фильтра, пробивания окна в обсадной колонне для бурения нового ствола и т. д.

Преимущества гидропескоструйной перфорации нефтяных скважин

В нефтяной промышленности особое место отведено технологическим процессам. Так, гидропескоструйная перфорация скважин применяется, как один из основных способов пробивания отверстий в колонне буровой. Делается это напротив нефтеносной области с целью усилить или же стимулировать поток углеводородного сырья.

Чем отличается гидропескоструйная технология от остальных методик

Стоит понимать, что перфорация нефтяных скважин может проводиться с использованием различных методик. Необходимый способ выбирается, исходя из типа конструкции буровой, геологических особенностей области, условий бурения. В расчет принимаются различные факторы, возникающие впоследствии воздействия на продуктивный пласт. Потому каждый способ испытывается в лабораторных условиях, и только потом переносится на местность. Для нефтяной перфорации использую следующие технологии:

Сравнить методики можно на примере отличий. Так, кумулятивная технология отличается от гидропескоструйной тем, что она влечет за собой негативное воздействие на прочность цемента. Риску подвергается и обсадная колонна. Это спровоцировано большой длиной каналов. Пулевая и торпедная могут оказать сильное механическое воздействие на скважину. В результате этого могут возникнуть трещины на цементном кольце. При этом наблюдается отслаивание эксплуатационной колонны и в редких случаях полное разрушение.

Потому специалисты в ряде случаев прибегают к применению более щадящей технологии – гидропескоструйной перфорации. Она оказывает не столь разрушающий эффект на скважину, колонну и цементное кольцо.

Характеристика гидропескоструйной технологии

Данная методика применяется не столь часто, как кумулятивная, однако может быть использована в силу определенных обстоятельств на нефтяной скважине. Гидропескоструйная перфорация – это абразивное воздействие на преграды, их гидромониторное разрушение. Представляет собой процесс нагнетания в скважину жидкости и песка, после чего образуются чистые глубокие каналы.

Перфорация нефтяных скважин по данной технологии используется при вскрытии сжатых коллекторов. Они могут быть, как гомогенными по проницаемости, так и не являться такими. Способ применяется или для срезания трубы на буровой, когда требуется провести ремонт или замену оснащения.

Гидропескоструйная перфорация бывает двух типов:

Стоит отметить, что при работах в непродуктивных областях нефтеносного пласта может применяться обычная пресная вода. Делается это в целях экономии на промывочной жидкости. Абразивная смесь делается путем добавления в жидкость кварцевого песка или проппанта.

Если возникает непредвиденная остановка оснащения на долгий период, то нефтяную скважину следует без задержек промыть путем обратной циркуляции.

Преимущества и недостатки

Технология перфорации стала применяться в отрасли после внедрения в нее стойких материалов, предназначенных для проведения технологических процессов в углеводородных скважинах. В сравнении с классическими методиками, гидропескоструйное воздействие имеет достаточно большой список достоинств:

Но существуют и негативные стороны использования технологии. Здесь стоит отметить следующее:

Подведение итогов

Перфорация нефтяных скважин гидропескоструйным методом – наиболее щадящая технология при воздействии на нефтеносные пласты. Способ достаточно эффективен и безопасен при полном соблюдении технологических процессов, а потому может применяться в случае необходимости. Методика допускается при освоении фонтанных скважин без подъема перфорирующего устройства.

Гидропескоструйная перфорация

Гидропескоструйную перфорацию (ГПП) применяют при вскрытии плотных коллекторов, как однородных, так и неоднородных по проницаемости перед гидроразрывом пласта для образования трещин в заданном интервале пласта, а также чтобы срезать трубу в скважине при ремонтных работах.

Технологии гидропескоструйного воздействия в нефтегазе стали использовать после разработку достаточно стойких материалов для применения во время проведения работ в нефтегазовых скважинах.

ГПП нефтегазовых скважин имеет ряд преимуществ по сравнению с традиционными методами прострелочно-взрывных работ (ПВР).

ГПП предполагает образование канала за счет гидромониторного эффекта высокоскоростной струи, содержащей абразивный песок.

Такой способ вскрытия практически исключается отрицательное воздействие взрывных нагрузок на пласт и на эксплуатационную колонну, а получаемые отверстия значительно больше, чем при использовании кумулятивных зарядов при аналогичных условиях.

Это предполагает отсутствие преждевременной остановки закачки при последующем проведении работ по ГРП, что повышает успешность работ.

Добавим существенно меньший срок освоения скважины при ГПП.

При ГПП отсутствуют манипуляции с пакером, его посадка осуществляется 1 раз выше самого верхнего пласта; нет ограничений по массе ГРП и фракциям проппанта.

При нескольких последовательных операций ГРП требуется меньше массы проппанта, в связи с зонным размещением.

Проведение работ по технологии ISOJET возможно практически в любых скважинах: большая кривизна скважины, наличие хвостовика (114 или 102 мм) или отсутствие усиленной эксплуатационной колонны (группа прочности Е) не являются препятствием для использования технологии ISOJET.

Хотя есть и ограничения.

Если пласт поглощает жидкость, то применение гидропескоструйной перфорации недопустимо.

При работах в интервале непродуктивного пласта обычно используют пресную воду или промывочную жидкость.

Требования к материалам и жидкости описаны.

При прохождении смеси через смесительную емкость, насосный агрегат, линии обвязки, ГНКТ и затрубное пространство скважины параметры смеси должны соответственно различаться, но несущая жидкость должна обеспечить при различной температуре поддержание песка во взвешенном состоянии при прохождении всех участков на пути закачки и необходимом уровне трения, не превышающем 290 атм.

При проведении работ в горизонтальных скважинах, где смесь транспортируется в ГНКТ при низком циркуляционном давлении требуется еще более высокая вязкость жидкости.

В качестве абразивного песка можно использовать проппанты или кварцевый песок различного типоразмера.

Предпочтительней кварцевый песок типоразмера 35-40.

Концентрация песка в жидкости-носителе должна составлять 50-100 г/ литр.

Форсунки также отстоят по оси друг от друга на определенном расстоянии.

При прокачке смеси через форсунки с определенным расходом достигается необходимая скорость струи при расчетном давлении.

Перепад давления жидкости на насадке, без учета потерь на трение в насосно-компрессорных трубах составляет 10-12 МПа при диаметре 4,5 мм.

Процесс ГПП осуществляют при движении НКТ снизу вверх.

При непредвиденных продолжительных остановках скважину немедленно промывают при обратной циркуляции.

Компоновка низа ГНКТ представляет: переходник ГНКТ, двойные лепестковые обратные клапаны, механический разъединитель, гидравлический центратор, гидропескоструйный перфоратор, циркуляционную насадку.

После перфорации при обратной промывке вымывают шаровой клапан, промывают саму скважину до забоя, чтобы полностью удалить из нее песок, поднимают перфоратор и оборудуют скважину для освоения и эксплуатации.

Освоение фонтанных скважин допускается без подъема перфоратора.

Гидропескоструйная перфорация

Гидропескоструйную перфорацию (ГПП) применяют при вскрытии плотных, как однородных, так и неоднородных по проницаемости, коллекторов перед ГРП для образования трещин в заданном интервале пласта, а также для обрезания труб в скважине при проведении ремонтных работ.

Не допускается проведение ГПП в условиях поглощения жидкости пластом.

Различают два варианта ГПП — точечная и щелевая.

При точечной ГПП канал образуют при неподвижном перфораторе. Щелевую – при движении перфоратора в вертикальном направлении.

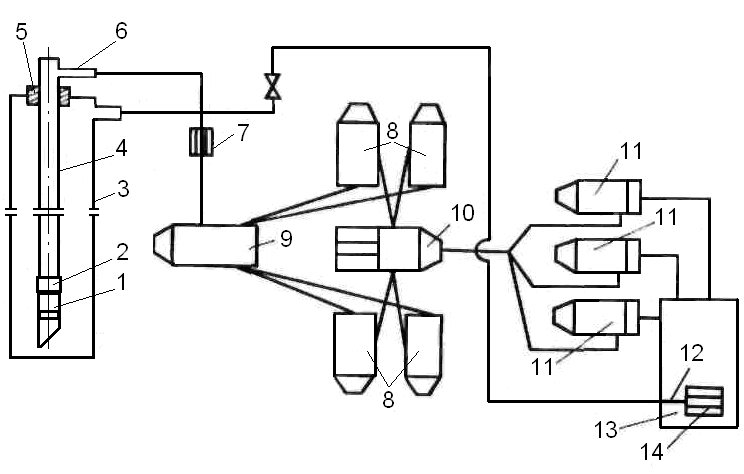

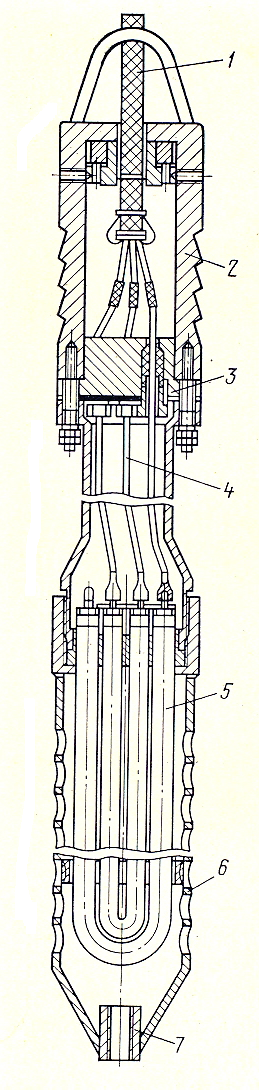

Рис. 7. Гидропескоструйный перворатор.

1 – корпус перфоратора; 2 – направляющие сопла; 3 – шаровой клапан; 4 – хвостовик.

Профиль и плотность ГПП определяют в зависимости от геолого-эксплуатационной характеристики коллектора.

При осуществлении ГПП используют: перфораторы, НКТ, насосные агрегаты, пескосмесители, емкости для жидкости, сальниковую головку или превентор, а также жидкость-носитель и кварцевый песок.

Рис. 8. Схема размещения оборудования при проведе-нии гидропескоструйной перфорации по замкнутому циклу.

1 – перфоратор; 2 – репер-ный патрубок; 3 – эксплуата-ционная колонна; 4 – колонна насосно-компрессорных труб; 5 – превентор; 6 – арматура устья; 7 – блок фильтра; 8 – насосные агрегаты; 9 – блок манифольда; 10 – песко-смесительная машина; 11 – насосные агрегаты низкого давления; 12 – выкидная линия; 13 – ёмкость для жид-кости; 14 – сито улавливания шлама.

В качестве жидкости-носителя используют дегазированную нефть, 5-6 %-ный раствор соляной кислоты, воду (соленую или пресную) с добавками ПАВ, промывочный раствор, не загрязняющий коллектор. При работах в интервале непродуктивного пласта используют пресную воду или промывочную жидкость. Концентрация песка в жидкости-носителе должна составлять от 50 до 100 г/л.

Продолжительность процесса при точечном вскрытии составляет 15 мин, при щелевом – не более 2-3 мин на каждый сантиметр длины цели.

Перепад давления жидкости на насадке (без учета потерь на трение в НКТ) составляет: при диаметре насадки 6мм – от 10 до 12 МПа; при диаметре насадки 4,5 мм – от 18 до 20 МПа.

Процесс ГПП осуществляют при движении НКТ снизу вверх.

При непредвиденных продолжительных остановках немедленно промывают скважину при обратной циркуляции.

После ГПП при обратной промывке вымывают шаровой клапан, промывают скважину до забоя до полного удаления песка из скважины, поднимают перфоратор и оборудуют скважину для освоения и эксплуатации. Освоение фонтанных скважин допускается без подъема перфоратора.

Виброобработка

Виброобработку производят в скважинах с загрязненной ПЗП, в коллекторах, сложенных низкопроницаемыми породами, содержащими глинистые минералы, в литологически неоднородных коллекторах с воздействием на низкопроницаемые пропластки, перед химической обработкой, перед ГРП или другими методами воздействия на ПЗП.

Для проведения технологического процесса в обрабатываемый интервал на НКТ опускают гидравлический золотниковый вибратор типа Г,ВЗ. При давлениях закачивания свыше 40 МПа применяют пакеры.

Величину гидравлического импульса определяют в зависимости от расхода рабочей жидкости и времени перекрытия ее потока.

В качестве рабочей жидкости используют нефть, соляно-кислотный раствор, предельный керосин и их смеси. Количество кислоты и керосина определяется из расчета 2 – 3 м 3 на 1 м вскрытой толщины пласта.

| Рис. 9 Скважинный электронагреватель. |

2.4.5. Термообработка

Термообработку ПЗП проводят в коллекторах с тяжелыми парафинистыми нефтями при пластовых температурах, близких к температуре кристаллизации парафина или ниже её.

При термообработке перенос тепла в коллектор осуществляют при теплопередаче по скелету породы и насыщающей жидкости от источника тепла, расположенного в скважине (метод кондуктивного прогрева), при принудительном теплопереносе по коллектору за счет нагнетания в пласт теплоносителя (паротепловая обработка).

Метод индуктивного прогрева осуществляют с использованием глубинных электронагревателей. Температура нагрева должна быть ниже точки коксования нефти. При периодической тепловой обработке, после извлечения из скважины эксплуатационного оборудования, опускают на кабеле-тросе в интервал продуктивного пласта глубинный электронагреватель и осуществляют прогрев в течение 3—7 суток. Пуск скважины в эксплуатацию после тепловой обработки производят через 7 ч.

Конструкция скважинного электронагревателя приведена на рис. 8.

Электронагреватель подвешивают в скважину на кабель-тросе 1, который, пройдя через ловильную головку 2, присоединяется к сальникому фланцу 3 и клеммной головке 4. В клеммной головке кабель соединяется с трубчатыми нагревательными элементами 5. К ловильной головке 2 присоединен кожух 6, в нижней части которого имеется муфта 7 для крепления приборов.

При стационарной электротепловой обработке совместно с подземным оборудованием в интервале фильтра устанавливают стационарный электронагреватель, с помощью которого осуществляют прогрев постоянно или по заданному режиму.

При паротепловой обработке прогрев ПЗП осуществляют насыщенным паром с помощью стационарных ил ППГУ-4/120. Паротепловые обработки проводят в скважинах глубиной не более 1000 м в коллекторах, содержащих нефть с вязкостью в пластовых условиях свыше 50 МПа•с. Перед проведением процесса скважину останавливают, извлекают эксплуатационное оборудование и проверяют герметичность эксплуатационной колонны. Нагнетание пара осуществляют с таким расчетом, чтобы паровая зона образовалась в радиусе от 10 до 20 м. Затем скважину герметизируют и выдерживают в течение 2—3 суток.

Дата добавления: 2015-12-16 ; просмотров: 4529 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ