что такое глубина резания

Основные понятия и определения токарной обработки. Припуск, клин, подача, глубина резания, срез, части резца, углы токарного резца

Понятие о припуске на обработку. Детали машин, обрабатываемые на металлорежущих станках, изготавливаются из отливок, поковок, кусков прокатанного металла и других заготовок. Деталь получает требуемые форму и размеры после того, как с заготовки будут срезаны все излишки материала или, как говорят припуски, получившиеся при ее изготовлении.

Припуском (общим) называется слой металла, который необходимо удалить с заготовки для получения детали с окончательно отработанном виде.

Некоторые детали обрабатываются последовательно на нескольких станках, на каждом из которых снимается только часть общего припуска. Так, например, детали, диаметральные размеры которых должны быть очень точными, а поверхности иметь весьма малую шероховатость, обрабатывают предварительно на токарных, а окончательно на шлифовальных станках.

Часть металла, снятая (срезанная) с заготовки в процессе ее обработки, называется стружкой.

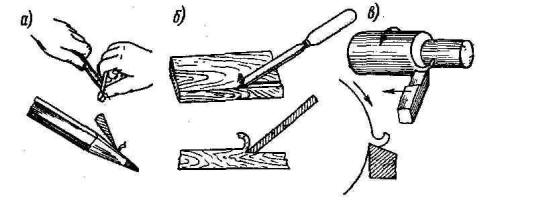

Клин как основа любого режущего инструмента. Режущие инструменты, применяемые при обработке деталей на станках, в частности токарных, очень разнообразны, но сущность работы их одинакова. Каждый из этих инструментов является клином, устройство и работа которого общеизвестны.

Нож посредством которого мы затачиваем карандаш, в поперечном сечении имеет форму клина. Столярная стамеска также представляет собой клин с острым углом между его боковыми сторонами.

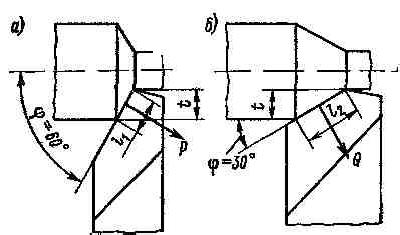

Рис. №1 Клин как основа любого режущего инструмента

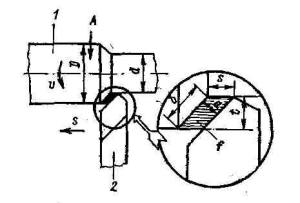

Рис. №2 Движения и элементы резания при точении

Скорость резания при точении находится по формуле

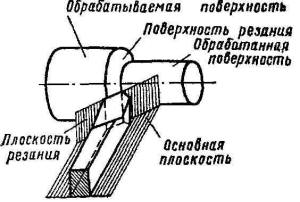

Рис. 3. Поверхность и плоскость в процессе резания

Обрабатываемой поверхностью называется та поверхность, с которой снимается стружка.

Обработанной поверхностью называется поверхность детали, полученная после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой резца.

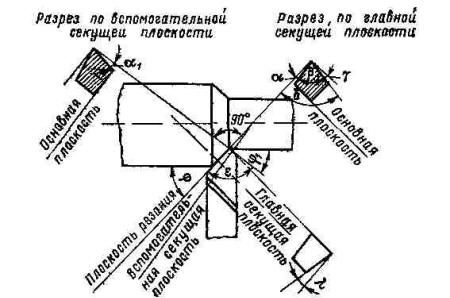

Для определения углов резца установлены понятия: плоскость резания и основная плоскость.

Плоскость резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца.

Основной поверхностью называется плоскость, параллельная продольной и поперечной подачам. Она совпадает с опорной поверхностью резца.

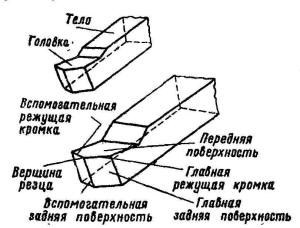

Части резца и элементы его головки. Резец (рис. 4) состоит из головки, т.е. рабочей части, и тела, служащего для закрепления резца.

Рис. 4. Части резца и элементы его головки.

.

Рис. 5. Углы токарного резца.

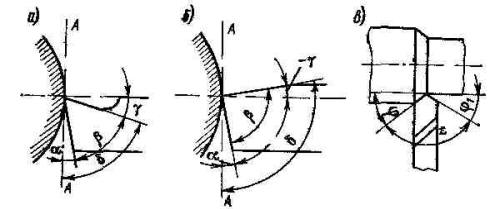

Рис. 6. Упрощенное изображение углов токарного резца.

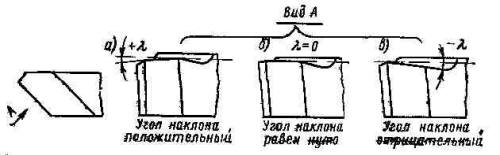

Рис. 7. Углы наклона главной режущей кромки: положительный (а), равный нулю (б) и отрицательный (в)

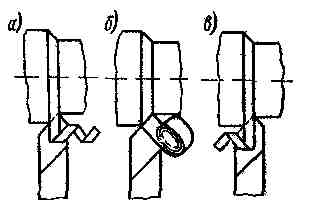

Рис. 8. Влияние главного угла в плане на процесс резания.

Рис. 9. Направление схода стружки при положительном (а), равном нулю (б) и отрицательном (в) угле наклона главной режущей кромки.

Режим резания при токарной обработке: элементы и понятие резания

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Основные элементы режимов

Режим резания при токарной обработке – это комплекс параметров работы металлорежущего станка, направленный на достижение оптимальных результатов. К ним относятся следующие элементы: глубина, подача, частота и скорость вращения шпинделя.

Глубина – это толщина металла, снимаемая резцом за один проход (t, мм). Зависит от заданных показателей чистоты и соответствующей шероховатости. При черновом точении t = 0,5-2 мм, при чистовом — t = 0,1-0,5 мм.

Подача – расстояние перемещения инструмента в продольном, поперечном или прямолинейном направлении относительно одного оборота обрабатываемой детали (S, мм/об). Важными параметрами для ее определения являются геометрические и качественные характеристики токарного резца.

Частота вращения шпинделя – количество оборотов главной оси, к которой крепится заготовка, осуществляемое за период времени (n, об/с).

Скорость – ширина прохода за одну секунду с соответствием заданной глубины и качества, обеспеченная частотой (v, м/с).

Сила точения – показатель расходуемой мощности (P, Н).

Частота, скорость и сила – важнейшие взаимосвязанные элементы режима резания при токарной обработке, которые задают и оптимизационные показатели отделки конкретного объекта, и темп работы всего станка.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Ваш браузер не поддерживается

Ваш браузер не поддерживается

Интернет-сервис Студворк построен на передовых, современных технологиях и не поддерживает старые браузеры. Для просмотра сайта загрузите и установите любой из следующих браузеров:

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Последовательность назначения режима резания при точении

В теории резания металлов существуют различные методы оптимизации режимов резания. В данной работе поставленная задача реализуется методом последовательного определения элементов режима резания.

Сущность этого наиболее простого и распространённого метода оптимизации состоит в следующем. Основным ограничением экономического характера при реализации метода точения принимается стойкость резца Т

, мин. Определяется она по известной формуле [10]

В соответствии с этой формулой различия во влиянии элементов режима резания на стойкость инструмента определяются сопоставительными величинами показателей степеней при υ

,

Sо

,

t.

Их количественное соотношение, установленное значительным числом экспериментов, имеет следующий вид:

Конкретные значения показателей определяются ограничениями на качество обработки, устанавливаемыми чаще всего по параметру шероховатости обрабатываемой поверхности Ra

или

Rz

. Необходимая для их определения информация содержится в справочниках, например, работе [10].

Соотношения показателей степени при элементах режима резания определяют последовательность их назначения, так как из теории оптимизации известно, что выбор в первую очередь должен осуществляться с назначения параметра, влияние которого на искомую функцию наименьшее, в данном случае — с глубины резания t

[5]. Вторым элементом режима резания назначают подачу

Sо

с учётом уже выбранной глубины резания. И только вслед за этим приступают к определению скорости резания

υ

.

сначала по двум определённым элементам режима резания

t

и

Sо

устанавливают стойкость резца

T

на основе справочных таблиц. Затем, используя зависимость (2.1), производят расчёт допустимой скорости резания

υ

по выведенной из неё формуле

— коэффициент, зависящий от обрабатываемого материала, вида работы и толщины среза;

m

,

xυ

,

yυ

— показатели степени при значениях стойкости инструмента

Т,

глубины резания

t

и подачи

So

, определяемые эмпирическим методом либо по справочникам.

Поправочный коэффициент на скорость резания kυ

рассчитывают по формуле (2.3) как произведение частных поправочных коэффициентов, каждый из которых отражает отличие фактического значения одного из конкретных условий резания от использованного при экспериментальном определении значения коэффициента

Сυ

. В формулу (2.3) включены важнейшие из них. Определяют поправочные коэффициенты по таблицам справочников, например, справочника [10].

где — поправочный коэффициент на обрабатываемый материал ([10], табл. 1); — поправочный коэффициент на состояние обрабатываемой поверхности, определяемое способом получения заготовки и наличием на её поверхности корки или загрязнений ([10], табл. 5); — поправочный коэффициент на инструментальный материал ([10], табл. 6); — поправочный коэффициент на величину главного угла в плане резца j ([10], табл. 18); — поправочный коэффициент на значение принятой стойкости режущего инструмента Т

В целом расчёт режима резания включает в себя три этапа: отбор и анализ необходимой исходной информации, назначение оптимального сочетания элементов режима резания, проверочные расчёты. Основными видами действий при их выполнении являются:

— выбор типа режущего инструмента и его геометрических параметров;

— выбор инструментального материала и смазочно-охлаждающей жидкости;

— назначение глубины резания t

— назначение или расчёт подачи So

— назначение или расчёт периода стойкости резца T

— расчёт скорости главного движения резания υ

— расчёт составляющих силы резания Pz

— расчёт мощности привода и выбор металлорежущего станка или проверка режима резания по мощности привода и усилию подачи на заданном станке, имеющем мощность электродвигателя Nэл

— корректировка скорости резания при недостаточной мощности станка.

Расчёт режима резания для каждого метода обработки имеет свои особенности. В данной работе рассмотрена методика назначения режима резания для обтачивания цилиндрической поверхности, растачивания отверстия и подрезания торца заготовки (рис. 2.1, а

Назначение глубины резания. Значение принимаемой глубины резания t

зависит от места выполняемой операции в технологическом процессе изготовления изделия (этапы черновой, получистовой, чистовой обработки и тонкого точения) и заданных чертежом точности обработки и шероховатости обработанной поверхности.

При черновой обработке целесообразно весь припуск Z удалить за один рабочий ход. Однако если значение Z/2

превышает допустимую для конкретного станка глубину резания

tmax

, то удаление припуска осуществляют за несколько рабочих ходов, обозначаемое символом

i

.

Рис. 2.1. Схемы токарных работ:

— обтачивание цилиндрической поверхности;

б)

— растачивание отверстия,

в)

— подрезание торца;

г)

— радиус при вершине резца

Число рабочих ходов зависит, в первую очередь, от жёсткости технологической системы и характеристик обрабатываемого материала. На каждом последующем ходу следует назначать меньшую глубину резания, чем на предшествующем.

При получистовой и чистовой обработке припуск делят на части и удаляют его за несколько рабочих ходов: первый (или несколько начальных) рабочий ход выполняют с большей для данного вида обработки глубиной резания, последний рабочий ход — с меньшей глубиной резания. Конкретные значения t

устанавливают, руководствуясь рекомендуемыми в таблице 2.1 данными.

Рекомендации по назначению глубины резания

| Вид точения | Точность обработки, квалитет | Шероховатость Rа , мкм | Глубина резания, t , мм |

| Черновое | 12–14 | более 12,5 | 5,0–8,0 |

| Получистовое | 9–11 | 6,3–12,5 | 2,0–5,0 |

| Чистовое | 7–8 | 1,25–6,3 | 0,5–2,0 |

| Тонкое | 5–6 | 0,32–1,25 | 0,05–0,2 |

При растачивании отверстий в связи с меньшей жёсткостью расточного резца, чем проходного, при назначении глубины резания следует принимать меньшие из указанных в таблице 2.1 значений и проверять возможность их использования по жёсткости применённого инструмента.

Выбор подачи Sо. Подачу Sо

, то есть перемещение резца за один оборот заготовки, выбирают в зависимости от назначенной глубины резания и заданной шероховатости обработанной поверхности с учётом ряда ограничений.

Необходимые для принятия решения данные находят по рекомендациям справочников, отраслевых или заводских нормативов по резанию. Затем проверяют правильность назначения подачи по таким критериям, как:

— допустимое осевое усилие подачи станка (ограничивает значение силы Рх

— допустимый прогиб резца;

— заданная шероховатость обработанной поверхности.

При черновом точении главными ограничениями величины подачи являются прочность и жёсткость державки резца, прочность слабых звеньев механизмов подачи станка, жёсткость обрабатываемой заготовки и метод её закрепления. Учёт этих ограничений осуществляют по таблицам, приведённым в справочниках (по типу таблицы 2.2).

Допустимые подачи при черновом точении сталей резцами

из быстрорежущей стали или твердого сплава

| Диаметр заготовки, D , мм | Размер державки резца, b × h , мм | Подача Sо , мм/об, при глубине резания t | ||

| до 3 мм | от 3 до 5 мм | от 5 до 8 мм | ||

| до 20 | 16 × 25 | 0,3‒0,4 | ‒ | ‒ |

| 25 × 25 | ||||

| 20‒40 | 16 × 25 | 0,4‒0,5 | 0,3‒0,4 | ‒ |

| 25 × 25 | ||||

| 40‒60 | 16 × 25 | 0,5‒0,7 | 0,4‒0,7 | 0,3‒0,5 |

| 25 × 40 | 0,6‒0,9 | 0,5‒0,8 | 0,4‒0,7 | |

| 60‒100 | 16 × 25 | 0,6‒0,9 | 0,5‒0,7 | 0,5‒0,6 |

| 25 × 40 | 0,9‒1,2 | 0,8‒1,1 | 0,7‒0,9 |

При получистовом и чистовом точении подачу выбирают по таблице 2.3 в зависимости от заданной шероховатости обработанной поверхности и радиуса при вершине резца r

Допустимые подачи при чистовом и получистовом точении сталей резцами из быстрорежущей стали или твёрдого сплава

| Параметр шероховатости поверхности, Ra , мкм | Радиус при вершине резца, r , мм | |||||

| 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | |

| Подача Sо , мм/об | ||||||

| 0,63 | 0,07 | 0,1 | 0,12 | 0,14 | 0,15 | 0,17 |

| 1,25 | 0,1 | 0,13 | 0,165 | 0,19 | 0,21 | 0,23 |

| 2,5 | 0,144 | 0,20 | 0,246 | 0,29 | 0,32 | 0,35 |

| 6,3 | 0,25 | 0,33 | 0,42 | 0,49 | 0,55 | 0,60 |

| 12,5 | 0,35 | 0,51 | 0,63 | 0,72 | 0,80 | 0,87 |

| 0,47 | 0,66 | 0,81 | 0,94 | 1,04 | 1,14 |

Назначение периода стойкости Т. При необходимости получения точных данныхпериод стойкости определяютвычислением с помощью формул, известных из теории резания, в частности, формулы для определения экономически оптимальной стойкости инструмента. Однако проведение такого расчёта требует наличия ряда экспериментально устанавливаемых данных, что усложняет всю процедуру назначения режима обработки.

В среднем экономически целесообразное значение стойкости резца Т

, определяемое по этим формулам, находится в пределах 30‒60 минут.

Поправочные коэффициенты на скорость резания в зависимости от принятой стойкости резца

| Материал инструмента | Коэффициент при периоде стойкости Т, мин | |||||

| Быстрорежущая сталь | 1,1 | 1,05 | 1,0 | 0,9 | 0,8 | 0,75 |

| Твёрдый сплав | 1,15 | 1,05 | 1,0 | 0,9 | 0,85 | 0,8 |

Расчёт скорости резания. Поскольку значения t

,

So

,

T

назначены или выбраны по справочнику, определены показатели степени при значениях стойкости инструмента

m

,

xυ

,

yυ

и коэффициент

Сυ

, скорость резания можно вычислить с помощью зависимости (2.2).

После расчёта скорости резания необходимо по справочным данным определить частоту вращения шпинделя nрасч

, выбрать ближайшую меньшую частоту вращения

nст

из имеющихся на станке значений (

пст

≤

nрасч

) и затем на основе этого значения произвести расчёт реальной (фактической) скорости резания

υp

на заданной технологической операции. Методика выполнения данных процедур представлена в работе 1.1.

Именно этими фактическими скоростью главного движения резания υp

и частотой вращения шпинделя станка

пст

нужно оперировать в дальнейших расчётах. Эти расчёты направлены на выбор оборудования и осуществление проверки выполнения ограничений на режим резания.

Выбор оборудования и проверка выполнения ограничений на режим резания. Для реализации поставленных задач необходимо рассчитать силу резания и, в частности, её тангенциальную составляющую по формуле (см. работу 1.5):

Мощность резания Nрез

, Вт, затрачиваемую на создание главного движения резания, определяют по формуле

Полученное из формулы (2.5) значение Nрез

определяет эффективную мощность станка. Исходя из этого значения, далее определяют мощность электродвигателя станка по формуле

— коэффициент полезного действия станка, который принимают в диапазоне 0,8‒0,9.

По определённому таким образом значению Nэл

осуществляют выбор металлорежущего станка или проводят проверку возможности использования имеющегося оборудования для обработки заготовки с выбранным режимом резания. Если значение мощности существующего станка

Ncт

меньше расчётного значения мощности

Nэл

, то необходимо либо выбрать для обработки более мощный станок, либо уменьшить параметры режима резания, установив на основе формул (2.5) и (2.6) то предельное значение скорости главного движения резания

υ

, которое допустимо при обработке на данном станке.

Содержание работы

Работа включает: изучение основ выбора режима резания и назначение режима резания для одного из видов токарных работ с использованием справочного пособия по исходным данным индивидуального задания.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Рекомендации по резке металла при помощи газового резака

Какое озеро в мире самое крупное

Компании по обработке металла в Нижнем Тагиле

Критерии эффективности точения

Детали, изготавливаемые с помощью токарной отделки, являются чаще всего составляющими ответственных механизмов. Требования выполняются с учетом трех основных критериев. Наиболее важным является максимальное выполнение каждого из них.

Порядок расчета режима резания при токарной обработке осуществляется с высокой точностью. Для этого существует несколько различных систем.

Способы вычисления

Как уже было сказано, режим резания при токарной обработке требует учета большого количества разных факторов и параметров. В процессе развития технологии многочисленные ученые умы разработали несколько комплексов, направленных на вычисление оптимальных элементов режимов резания для различных условий:

Наиболее подходящий выбирается исполнителем в зависимости от поставленных задач и массовости производственного процесса.