что такое брим в 3д печати

FAQ для новичков: Рафты, юбки и бримы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все три метода служат отправной точкой при печати модели, но у каждого имеется свое предназначение и преимущества.

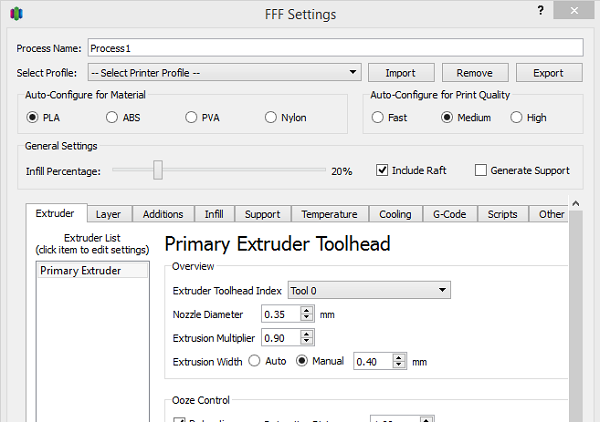

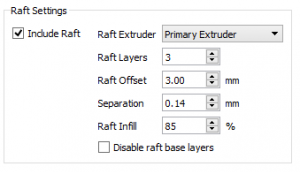

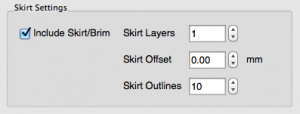

Поиграйте с этими настройками и сохраните их, нажав «OK». Выберите «Приготовиться к печати!» («Prepare to Print!»), чтобы перейти к предварительному просмотру («Preview»). Если все выглядит удовлетворительно, можно печатать с помощью SD-карты или через USB-кабель.

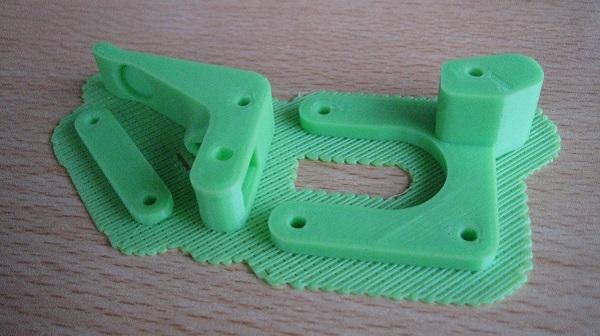

По завершении печати просто снимите рафт с изделия. Обычно это можно сделать руками, но в крайних случаях может понадобиться скребок или тонкий шпатель. Заодно оцените результат настроек разделения и необходимость их изменения в следующем проекте.

Юбки могут иметь и другие назначения. При печати АБС может быть построена высокая юбка – вплоть до высоты самой модели, если на то есть желание – для защиты изделия от сквозняков, вызывающих быструю усадку, кособокость и расслоение. Высокая юбка также может использоваться на принтерах с двумя экструдерами в качестве «соплеулавливателя» для удаления остатков пластика при смене головок.

По окончании печати просто отделите брим скребком или оторвите пальцами

критика и дополнения приветствуются.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

«Плоты», «поля» и «юбки» – зачем они нужны и как их использовать в 3D-печати

Fockus

Администратор

Наш первый слой – он важный самый

В сообществе 3D-печати широко распространено мнение, что то, насколько гладко и правильно прошла печать первого слоя, определяет успех или фиаско с объектом в целом. В большинстве случаев добиться надлежащего сцепления первого слоя с рабочей поверхностью – это на 90% выиграть сражение.

Нам всем знакомо это чувство, когда внимательно следишь за тем, как выкладывается первый слой, смотришь, как он выглядит, хорошо ли прилип, плавно ли течет филамент. И вот тут-то пора пригласить на сцену такие ухищрения, как «плоты», «поля» и в некотором роде «юбки».

Вы, конечно, знаете, что филамент, который плохо прилипает к рабочему столу, может стать причиной массы проблем, и засада может случиться если уже не в самом начале, то тогда в самом конце, когда вы снимаете с рабочей поверхности, казалось бы, великолепно напечатанный объект, но только лишь для того, чтобы увидеть, что ее как-то перекосило, что углы у нее как-то странно скручены.

Это пустая трата филамента, пустая трата денег и, наконец, пустая трата вашего времени.

И тут вы можете спросить: «Так каким же таким образом «плоты» или «поля» могут радикально улучшить качество первого слоя?». В этой статье мы рассмотрим «плоты», «поля» и сестру их, «юбку», что они такое и как их лучше всего использовать.

Мы также расскажем о не слишком известных способах, которые помогут справиться и с другими проблемами печати, такими как пере- или недоэкструдирование и даже образование внутренних трещин.

Что такое в 3D-печати «плот»?

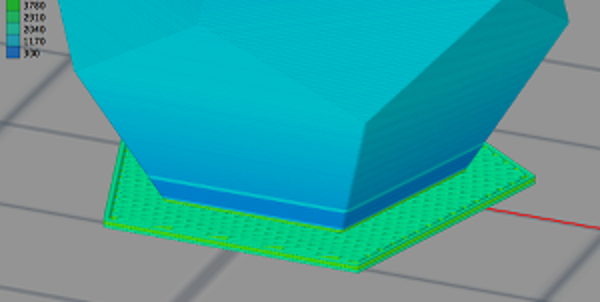

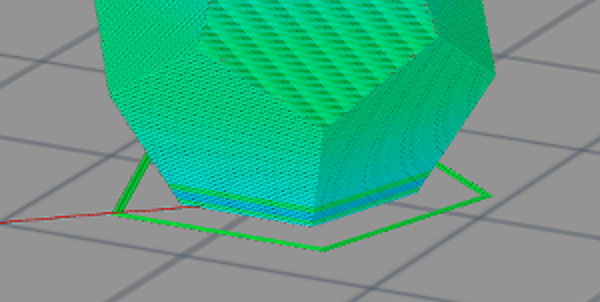

Raft «Плот» – этот в сущности временная горизонтальная поверхность, которая находится под вашим объектом.

Он состоит из заданного количества слоев с конкретным процентом заполнения и покрывает поверхность немного большую, чем основание печатаемого объекта.

Главная задача «плота» – усилить сцепление с рабочим столом. Некоторые материалы, такие как ABS, очень выигрывают от использования «плота». Тогда сначала на рабочий стол выкладывается состоящий из определенного количества слоев «плот», а на нем уже строится печатаемый объект.

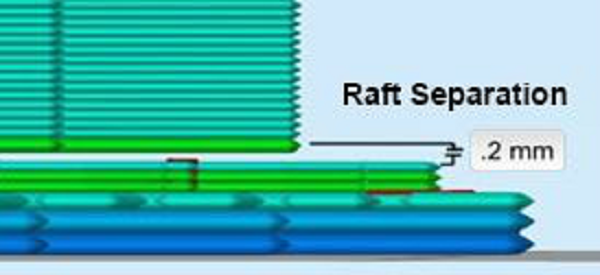

Не стоит беспокоиться по поводу того, как этот плот потом отделить от распечатки: между «плотом» и объектом оставляется небольшой зазор, так что, если выставить параметры «плота» правильно (мы потом объясним, как), с его отделением после остывания проблем не возникнет.

Поскольку печатаемая площадь у плота больше основания объекта, больше и возникающие силы сцепления. При этом также уменьшается опасность перекоса объекта, потому что скорее уже загнутся края плота, а вот дно самой распечатки при этом останется ровным.

«Плот» можно также использовать для обеспечения большей стабильности объектов с небольшой площадью основания. В таком случае «плот» выступает в роли «нормального» основания. Данный прием полезен и при печати крупных объектов или таких объектов, которые в конце концов могут получиться довольно-таки тяжелыми.

А еще «плот» может компенсировать небольшие неточности в калибровке рабочего стола и даже неровности, царапины и вмятины покрытия.

Вот несколько параметров слайсера, которыми можно поиграть, чтобы получить качественный «плот» и израсходовать на его создание не слишком много материала.

С другой стороны, принтеры со сплошными рабочими поверхностями очень часто не требуют наличия «плота» потому, что температура рабочего стола и так высокая, что способствует существенно более качественному прилипанию и, соответственно, уменьшению пространственных искажений распечатки.

Определенные недостатки «плотов» состоят в том, что при некоторых настройках слайсера эти «плоты» бывает сложно отделить, особенно от объектов из более пластичных материалов, а также в том, что днище объекта оказывается не таким стеклянно гладким, как в случае сплошной рабочей поверхности.

И, разумеется, может раздражать тот факт, что приходится печатать какой-то там «плот», который потом сразу выбрасывается, – а филамент-то был качественный! Но надо иметь в виду, что в некоторых случаях без наличия «плота» путь в мусорную корзину уготован вообще всей распечатке.

Если процесс отделения прошел не без затруднений, вам может понадобиться тонкая наждачная шкурка, где-то на 400, чтобы зачистить основание распечатки.

В некоторых случаях оказывается, что заставить печатаемый объект прилипать к рабочему столу можно только с помощью «плота», при прямой печати непосредственно на поверхность ничего не получается. Такое может случиться из-за того, что при настройках по умолчанию «плот» печатается более медленно, имеет более толстый первый слой, а вентиляторы при этом выключены.

В такой ситуации можно попробовать печатать и без «плота», симулируя его настройки при печати первого слоя, что должно усилить сцепление.

Что такое в 3D-печати «поля», или «боковая дорожка»?

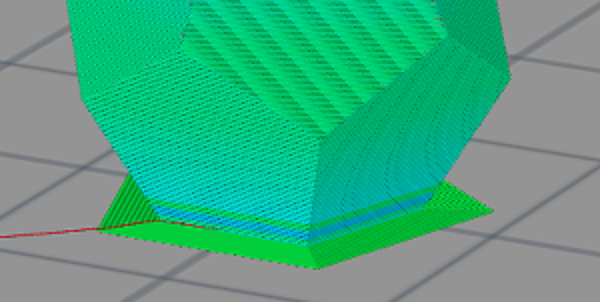

Brim «Поля» можно считать близкими родственниками «плотов».

Как было сказано ранее, «плот» – это стабилизирующая основа, на которую с целью улучшения сцепления печатаемый объект помещается полностью.

«Поля» же занимают место только вдоль периметра объекта, не контактируя с его основанием. Получается, что «Поля» – это, как у шляпы, которую человек надевает, чтобы в голову ему пришла умная мысль.

И «плоты», и «поля» способствуют сцеплению, прилипанию. Для стабилизации объекта, который очень мало контактирует с рабочей поверхностью, может применяться любой из этих приемов. Впрочем, для более мелких и хрупких объектов «поля» могут оказаться предпочтительнее, поскольку они соприкасаются с объектом только вдоль внешнего края очень тонкого слоя.

Для некоторых материалов «поля» подходят лучше, чем для других. Например, ABS, если настройки печати выставлены неточно или есть вопросы к рабочей поверхности, может коробиться (такой же эффект достигается при работе просто с дешевым ABS). Поэтому, чтобы увеличить сцепление, имеет смысле допечатать ABS-детали «поля». И тем более в случае опорных структур, если они установлены тесно и низко.

«Поля» от рабочей поверхности отделяются легко, так что на всякий случай подпорки лучше печатать с «полями». Особенно это актуально для подпорок со слабым сцеплением. Как легко догадаться, «поля» делаются такими, чтобы их после завершения печати легко можно было отломать от модели, а шлифовать или обрабатывать растворителем ее основание, как, например, в случае растворимых опор из PVA или HIPS, было бы не нужно.

Иными словами, отделить «поля» от объекта легче, чем отделить от него «плот». Это, в свою очередь, означает, что вероятность повредить объект во время отделения – меньше.

А если на распечатке останутся какие-то неровности, их очень легко зачистить. Поля также великолепно удаляются специальным инструментов для снятия заусенцев.

Что такое в 3D-печати «юбка»?

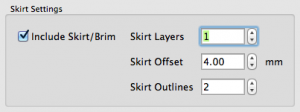

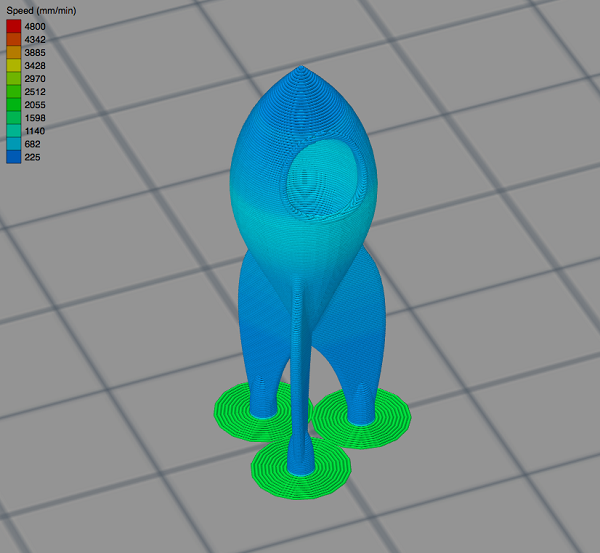

Skirt «Юбки» распространены шире, чем два предыдущих варианта.

Скорее всего, слайсер добавляет «юбку» при начале любого процесса печати. «Юбка» – это не что иное, как «поля», которые, однако, не соприкасаются с печатаемым объектом.

«Юбки» имеют пару применений и обычно имеют пару слоев в толщину. Во-первых, «юбка» хороша для того, чтобы еще до начала печати модели получить представление о том, как работает оборудование, как течет материал, т.е. она позволяет убедиться, что с экструдированием всё хорошо и филамент выкладывается на рабочую поверхность правильно.

Вы просто несколькими линиями на относительно низкой скорости выкладываете «юбку» и по тому, как она получилась, ставите диагноз. Если «юбка» напечаталась четко, можно продолжать. Если нет – процесс лучше прервать и что надо подстроить, сэкономив таким образом время и деньги.

«Юбки» могут также служить температурным барьером. «Юбку» можно выложить по всей рабочей поверхности, чтобы термически ее заизолировать, оставив только место, где должна поддерживаться более высокая температура.

Или другой вариант: если, допустим, вам надо изолировать печатаемый объект от колебаний температуры на сквозняке.

«Плоты», «поля» и «юбки» – это одни из самых простых способов избежать плохого сцепления и перекосов печатаемой модели.

Например, процесс печати УФ-стойким филаментом ASA (подобием ABS) очень чувствителен к быстрому охлаждению и при наличии во время охлаждения сквозняка деталь может просто потрескаться.

С высотой «юбки» тоже возможны варианты, она может быть даже такой же высокой, как сам объект. Такого рода «юбка» защитит распечатку от сквозняков, обеспечивая равномерное остывание. Если «юбка» используется подобным образом, ее можно назвать «ширмой от сквозняков».

Наконец, если у принтера двойной экструдер, «юбку» высотой с объект можно использовать для того, чтобы избежать появления «паутины» и «клякс». «Юбка» будет отлавливать весь материал, который может вытекать из второго экструдера, перед тем как он переместится к объекту. Тогда «юбку» можно назвать «щитом от утечек».

«Плоты», «поля» и «юбки» – это одни из самых простых способов улучшить результаты печати. Да, вам придется потратить больше филамента, но вам придется его потратить и при неудачных распечатках, которых можно избежать с помощью «плотов», «полей» и «юбок».

Если вы заинтересованы в повышении надежности печати, вам могут понравиться наши «Шпаргалки по качественной печати», которые пригодится при работе с любым 3D-принтером и с любым материалом. В них вы непременно найдете несколько очень полезных рекомендаций, которые позволят улучшить ваши распечатки, вне зависимости от того, насколько вы опытны в данном вопросе.

Короче говоря, несколько вспомогательных профилактических мер в виде «плотов», «полей» или «юбок» дают хороший шанс на то, чтобы ваши усилия вылились в великолепный результат.

Введение в 3D печать, Часть 4: Механическая и химическая постобработка, шпаклевка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Четвертая часть статьи ‘Введение в 3D печать’, предыдущая часть по ссылке:

Многие механические детали требуют лишь очевидной очистки от облоя брима и рафта, после чего их можно применять по назначению. Но когда речь идет об объектах дизайнерского направления, где требуется эстетичный внешний вид, мы уже вынуждены взять в руки необходимый инструмент, высунуть кончик языка и приняться за обработку. Скажу также, что иногда данная обработка желательна и «механическим» деталям – обработка крупных зубьев шестерней для уменьшения их дальнейшего износа, шлифовка плотно прилегающих к существующим металлическим и прочим частям различных отпечатанных пластиковых патрубков и прокладок, но здесь я больше говорю именно об обработке в ключе эстетического вида результата.

5.1. Механическая обработка

Такой очевидный процесс, что хочется привести фотографию надфиля и на этом закончить )) Ведь действительно, даже если нет ничего, то уж надфиль найдется практически у всех. Но где лучше использовать именно его и какие еще существуют варианты, об этом можно написать.

Наиболее страдающие при печати участки, это низ модели и места прилегания рафта или суппортов. На этом месте, сонно читая, можно не обратить внимания на расположенные в одном предложении и логически разделенные «низ модели» и «места прилегания рафта», ведь вроде бы это синонимы, а потому не должны противопоставляться. Поясню.

Нижнее основание, лежащее на рафте, гарантированно будет иметь форму «тысячи видов микроколбасок», что требует обработки. Если же мы не используем рафт, то основание будет очень ровным, исключая дефекты наклейки каптона или его вздутия из-за снятия какой-то большой плоской внизу детали. Да, иногда приходится снимать деталь мало того что с помощью ножа, но и без такой-то матери не обходится )) Это одна из причин, по которой лучше использовать каптон на всю ширину стола, а не поклеенный из нескольких частей. Но причем тут тогда обработка низа модели?

Из-за неточной калибровки стола, его выгнутости, в результате чего калибровку приходится делать так, что при печати на некоторых участках экструдер упирается в платформу, и избытой подачи пластика на первом слое, несколько первых слоев могут скататься в откровенный блин с выступающей по бокам поверхностью внизу. Ничего удивительного, ведь у меня разница в высоте середины стола и участков ближе к краям составляет более полумиллиметра.

При этом по периметру модели и есть смысл пройтись тем же надфилем. Нет, вы не выведите им границы до ровных, это сложно сделать даже для вертикальных стенок, но приведете состояние форменного безобразия к безобразию приемлемому.

При обработке таких границ предпочтителен больше надфиль, нежели шкурка (кроме случая шкурки с бруском), т.к. надфиль жесткий, а в случае со шкуркой нельзя распределить усилие рукой.

Шкуркой же есть смысл обрабатывать достаточно гладкие поверхности, вдоль которых можно пройтись рукой с этой шкуркой, будь то плоская стенка или поверхность какого-нибудь большого кольца. Однажды мне требовалось обработать 40 см клееную деталюху, некий зуб экскаватора, состоящую из четырех частей, как раз там хорошо подошла обработка шкуркой.

В ключе механической постобработки нельзя не упомянуть такое полезное устройство как гравировальная машинка, которые часто, по аналогии с ксероксом, нарицательно называют дремелем. Название это пошло, собственно, от изначального производителя таких устройств для условно домашнего пользования – фирмы Dremel.

Это довольно-таки универсальное устройство, им можно резать, сверлить, гравировать, полировать и много чего еще. В частности, им же можно удалять излишки пластика или шлифовать клееные стыки. Работа при этом производится посредством гибкого вала (вы его можете увидеть на приведенном выше изображении), вам не потребуется держать в руках весь гравер. Как часто бывает, у официального дремеля есть и множество китайских и не очень клонов. При этом, цена отличается в разы, качество же зависит от каждой конкретной модели и нередко от каждого конкретного экземпляра. Из качественных аналогов, вряд ли хуже оригинала, вспоминается только Proxxon, но цены на него уже сравнимы с оригиналом. Дешевые клоны начинаются от 900 рублей до 2500 в среднем на момент написания статьи, «оригинал» идет в районе 6000, в зависимости от модели.

Касаемо граверов скажу еще одну вещь: если соберетесь брать, вам понадобится модель с регулировкой оборотов и, желательно, мощностью в районе 170 ватт, т.к. пластик рекомендуется обрабатывать на пониженных оборотах, иначе есть риск, что вы просто начнете его плавить.

Один из способов выровнять поверхность, это использовать на больших сравнительно ровных частях обычную шпатлевку для пластика. Существует множество одно- и двухкомпонентных шпатлевок для работы с пластиковыми моделями. Их можно достать в магазинах, торгующих этими моделями и расходными материалами к ним, коих существует великое множество. Жидкие шпатлевки обычно используются для заделки клеевых швов, пастообразные же пригодятся в качестве шпатлевок «общего назначения».

Что вам желательно знать еще о шпатлевках? Что однокомпонентные шпатлевки имеют заметную усадку при высыхании, потому те же швы может потребоваться обрабатывать ими несколько раз, прежде чем вы получите отсутствие впадины на этом месте, двухкомпонентные же обычно заметной усадки не имеют и обычно же более просты в хранении. При этом двухкомпонентные могут сильно отличаться по времени застывания.

Т.к. мне лично пришлось иметь дело с достаточно крупной деталью, я пошел другим путем и купил двухкомпонентную шпатлевку фирмы Novol в магазине автоэмалей. Да, там можно купить дешевле, но шпатлевка для бампера может быть недостаточно качественной, чтобы работать с ней с мелкими деталями. Мне не было смысла сильно заморачиваться, т.к. деталь (приведенный выше и ниже на фото некий зуб экскаватора) была большая и достаточно ровная.

Выше я упомянул время застывания. Когда я первый раз замешивал новоловскую шпатлевку, забыл одеть резиновую перчатку – я хотел размазать ее по поверхности прямо пальцем в перчатке… За те три минуты, пока я под аккомпанемент тихих матов под нос натягивал эту перчатку, шпатлевка… ну вы поняли. Пришлось замешивать снова. Скажу, что с такой шпатлевкой работать не очень удобно: 3-5 минут – это слишком короткое время застывания для удобной с ней работы.

Сам процесс шпаклевания достаточно простой. Для этого можно взять небольшой резиновый шпатель из ближайшего магазина с разной бытовой химией, клеями и красками. Он вполне может найтись в том же магазине автоэмалей.

Купленная мною шпатлевка была явно мягче пластика после печати, она значительно легче зачищается шкуркой и надфилем. Поверхность можно сделать очень гладкой, если применять последовательно несколько более мелких шкурок. Для базовой зачистки я использовал шкурку с шероховатостью 320. Обращаю внимание, что шкурку или, соответственно, поверхность, лучше намочить.

Для шлифовки этой детали я использовал две шкурки, если не ошибаюсь, более мелкая была 800, для данной поверхности это было достаточно. Начальную же обработку проводил вообще надфилем.

5.3. Химическая обработка

Химическую обработку после печати производят для сглаживания печатных слоев и придания глянца поверхности модели. Кроме внешнего вида, это улучшает адгезию слоев за счет сплавливания, но может съесть мелкие детали. При обработке химией важно выдержать баланс между выравниванием поверхности и избыточным «расплавлением» модели.

Самый известный метод для обработки ABS пластика – так называемая ацетоновая баня. Она неприменима для обработки PLA, т.к. PLA практически инертен к ацетону.

Здесь я снова позволю себе утянуть с интернета довольно известную фотографию модели совы до и после обработки.

Суть данного метода: модель ставится на изолирующую подложку, можно взять обычный полиэтилен, фольгу или стекло, помещается под колпак из инертного к ацетону материала (опять же, обычное маленькое полиэтиленовое ведерко для продуктов) и все это ставится на нагретую до 40-50 градусов нагреваемую кровать принтера, куда также помещается небольшая емкость с ацетоном или смоченная в нем тряпочка.

Ацетон имеет температуру кипения 56 градусов. При приближении к данной температуре он, будучи и так легко испаряющимся, испаряется еще интенсивнее. Под крышкой из пластикового ведерка вы получаете высокую концентрацию паров, которые начинают плавить наружные слои пластика модели. После достижения нужного результата вы убираете модель из-под колпака и даете полностью застыть. Если ацетон попал внутрь модели, для полного застывания может потребоваться сравнительно продолжительное время.

Плюс этого метода: бесконтактная обработка, которая не оставит следов кисти и не требует лезть кистью или тряпочкой во все труднодоступные участки модели. Минус: не самый приятный запах ацетона, возможность недодержать или передержать модель и вероятность того, что модель может повести при неоднородном распределении паров.

Плюс самого ацетона в том, что он легко доступен к покупке в магазинах, торгующих теми же красками, имеет разумно невысокую цену и, несмотря на вонючесть, испаряется полностью, не оставляя следов. Т.е. невозможно «пропахнуть ацетоном», что в ключе «околодомашней обработки» не может не радовать.

Единственное, рекомендую его хранить с такой дополнительной импровизированной «крышкой» для предотвращения испарения.

Ацетоном также можно обрабатывать с помощью натирания поверхности смоченной в нем тряпочкой, но т.к. это все-таки статья немного субъективная, то и скажу, что лично мне это кажется сомнительным по причине высокой трудоемкости с получением спорного результата – обработать так ту же сову у вас вряд ли получится.

Также, возможна холодная обработка. В этом случае необходимые к обработке распечатки ставятся в герметично закрытую емкость – можно то же пластиковое ведерко с крышкой и туда же ставится небольшая емкость с ацетоном или даже смоченная в нем тряпка. Такая обработка гораздо более медленная, чем горячая, а также для неплоских деталей (а таких большинство) очень рекомендую наличие какого-то источника для циркуляции паров ацетона в этой «банке», иначе вы получите оплавленный низ детали и не обработанный верх, т.к. холодные пары ацетона будут стремиться осаживаться на дне. Корпус и крыльчатка вентилятора или другого «источника» циркуляции, естественно, должны быть сделаны не из ABS, иначе после часа-другого обработки, вы посмотрите в банку, после чего озабоченно почешете затылок )) Именно необходимость городить огород с циркуляцией или выдумывать иной способ, чтобы однородно обрабатывалась вся модель, отбили у меня весь интерес к такому методу обработки. Потому оставляю ее для вашего изучения.

Еще один метод обработки, подходящий для обработки – обработка дихлорэтаном или дихлорметаном. Как и метиловый и этиловый (да, тот самый це-два-аш-пять-о-аш )) ) спирты, они сходны по некоторым свойствам, но как метиловый спирт является ядом, так и дихлорэтан ядовит. Обращаю внимание: дихлорэтан, а не дихлорметан. У них наоборот. Дихлорэтан является ядовитым, дихлорметан же имеет «относительно малую токсичность» по версии Википедии. Дихлорэтан продается в уже упомянутых выше универсальных хозяйственных магазинах с различными лаками для полов, инструментом и прочим «у нас все есть». Он проходит в разделе клей для пластика, т.к. он просто напросто растворяет пластики, позволяя спаять их. Продается в небольших флаконах, потому «возьмем большую тряпку и пройдемся по всем поверхностям» с ним не пройдет. К тому же, вряд ли это принесет пользу вашему здоровью. Техника работы с ним локальная: ваткой или ватной палочкой обрабатывается поверхность. Скажу, что именно дихлорэтаном я обработку не производил.

Дихлорметан (он же хлористый метилен, он же метиленхлорид) найти сложнее. Он есть у поставщиков промышленной и технической химии, у которых на складах стоят 200-литровые бочки с кучей разных реактивов. Они обычно торгуют оптом и/или с юрлицами, потому купить его получится по принципу «как договоритесь». Мне повезло найти у нас в Челябинске поставщика, который согласился мне продать бутыль данной жижи, потому появилась возможность проверить такой метод обработки лично. На фото дихлорметан в удобной емкости из-под стеклоомывайки:

Скажу, что этот метод подходит как для обработки ABS, так и PLA пластика, т.к. дихлорметан растворяет их оба. Но я работал с ABS, потому тонкости работы им с PLA оставлю для вашего изучения. Рекомендацию, не буду врать, встретил в интернете в одном из обзоров, по-сути я здесь лишь проверю эту рекомендацию лично и опишу результаты.

Суть простая: окунаете вашу модель в дихлорметан на 3-5 секунд, после чего вытаскиваете и оставляете сушиться. После сушки окунаете еще раз на долю секунды для смачивания поверхности и оставляете сушиться еще раз. Естественно, это требует наличие необходимого количества дихлорметана.

Некоторые рекомендации по работе. Дихлорметан имеет плотность 1330 кг/м3, т.е. на треть тяжелее воды, при этом он в ней не растворяется. Это значит, что не следует сливать отработку в канализацию, снабженную U-образными гидрозатворами (ими снабжены все домашние канализационные сливы), т.к. он просто осядет на дно U-образной трубки и вымывать его оттуда будет затруднительно. Более того, если так случайно окажется, что эта трубка сделана из пластика, растворимого дихлорметаном, последствия вы понимаете. Далее, он очень летуч, субъективно, почти как ацетон. Это значит, он быстро испаряется. Иными словами, воняет. Он не является высокотоксичным веществом, но, субъективно, эта дрянь во всех смыслах неприятнее ацетона, потому рекомендую иметь возможность проветрить помещение, и работайте с ним в резиновых перчатках. Еще одно: не советую наливать его в емкость для хранения доверху, особенно в немного растягивающуюся пластиковую тару, иначе, когда будете его открывать, вспомните, что такое бутылка шампанского, только в роли последнего выступит эта самая химия, а перчатки вы в этот момент надеть, естественно, забудете )) Понятно, что это произошло со мной, потому я вас от этого и предупреждаю. Хранить рекомендую так же, как и ацетон: кроме плотно закрытой крышки рекомендую также закрывать полиэтиленовым пакетом с резинкой для денег.

Суть непосредственной работы проста: делая все в резиновых перчатках, наливаете дихлорметан в емкость, опускаете в него модель, как я уже выше писал, держа ее за наименее ответственные участки, вынимаете. Дихлорметан после этого лучше сразу же слить в емкость для хранения, если нет возможности вашу емкость для обработки условно герметично закрыть. Скажу, что не удивлюсь, если окажется, что вместо дихлорметана можно точно так же использовать ацетон, но не проверял.

Ниже пример обработки выложенной на Thingiverse вертолетной рукоятки. Разница в цвете – это лишь разница в освещении во время съемки. Обработанная рукоять уже высушена, блеск от вспышки именно из-за приобретения глянца поверхностью.

Обращаю внимание, что верхние и нижние (переходные, а не основание) слои имеют в большинстве случаев гораздо меньшую толщину, нежели боковые стенки, потому можно увидеть на этой фотографии, что верхняя скругленная часть местами немного провалилась. Учитывайте это, увеличивая степень заполнения или количество верхних слоев, если планируете подобную обработку.

Следующая и последняя часть статьи будет посвящена процессу склейки и покраски.