что такое бобышка в поршне

Поршень двигателя внутреннего сгорания

Поршень представляет собой деталь цилиндрической формы. Главная задача поршня – преобразование энергии сгорания топлива в механическую работу двигателя. Но он имеет несколько функций, такие как передача усилий на шатун, герметизация камеры сгорания, а так же отвод от неё тепла. Уплотнение располагается на цилиндрической поверхности поршня в виде одного или нескольких поршневых колец.

1. головка поршня;

2. поршневой палец;

3. стопорное кольцо;

4. бобышка;

5. поршневая головка шатуна;

6. юбка поршня;

7. стальная вставка;

8. первое компрессионное кольцо;

9. второе компрессионное кольцо;

10. маслосъемное кольцо.

На головке находится днище поршня, а по бокам – впадины для поршневых колец и юбку. В нижней части юбки располагаются специальные приливы, которые называются бобышками. В бобышках сделано отверстие для поршневого пальца.

Принцип работы поршня: при попадании в цилиндр топливной смеси она сжимается днищем поршня и поджигается разрядом от системы зажигания. Появившиеся газы имеют большой объем и двигают поршень вниз. В головке поршня имеются нарезанные канавки, или впадины, для поршневых колец. Верхние кольца, которые называются компрессионными, не пропускают газы в картер двигателя, а нижние (маслосъемные) кольца снимают излишки масла на внутренних стенках цилиндра двигателя. В юбке размещены две бобышки, которые обеспечивают размещение поршневого пальца, который соединяет поршень с верхней частью шатуна. В свою очередь шатун закреплен на кривошипно-шатунном механизме коленчатого вала. Когда поршень движется – он вращает коленвал, который передает крутящий момент на трансмиссию и соответственно на ведущие колеса.

Изготавливают поршень обычно из чугуна или из алюминия. Чугун более прочный, но тяжелый. Алюминий наоборот – имеет меньший вес, но более уязвим в результате больших температур.

Охлаждение поршня осуществляется со стороны внутренней поверхности различными способами: разбрызгивание масла через отверстие шатуна (либо специальной форсункой), масляный туман в цилиндре, циркуляция масла по трубкам в головке поршня.

Возможные дефекты поршня:

— повреждение верхней половины поршня из-за больших температур и отсутствия охлаждения;

— задиры на поршне из-за недостатка смазки;

-задиры и повреждение юбки поршня могут возникнуть из-за перегрева и недостаточной циркуляции охлаждающей жидкости.

Поршневая группа: поршень

Поршневую группу образует поршень в сборе с комплектом уплотняющих колец, поршневым пальцем и деталями его крепления. Назначение поршневой группы состоит в том, чтобы:

1) воспринимать давления газов и через шатун передавать эти давления на коленчатый вал двигателя;

2) уплотнять надпоршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного масла.

Функции уплотнения, выполняемые поршневой группой, имеют большое значение для нормальной работы поршневых двигателей. О техническом состоянии двигателя судят по уплотняющей способности поршневой группы. Например, в автомобильных двигателях не допускается, чтобы расход масла из-за угара его вследствие избыточного проникновения (подсоса) в камеру сгорания превышал 3% от расхода топлива. При выгорании масла наблюдается повышенная дымность отработавших газов и двигатели снимаются с эксплуатации вне зависимости от удовлетворительности мощностных и других его показателей.

Поршневая группа работает в сложных температурных условиях с циклическими резко изменяющимися нагрузками при ограниченной смазке и недостаточном теплоотводе вследствие трудностей охлаждения. Поэтому детали поршневой группы имеют наиболее высокую тепловую напряженность, что обязательно учитывается при выборе их конструкции и материала. Элементы поршневой группы обычно разрабатывают с учетом назначения и типа двигателей (стационарные, транспортные, форсированные, двухтактные двигатели, дизели и т. д.), но общее их устройство в двигателях тронкового типа остается сходным.

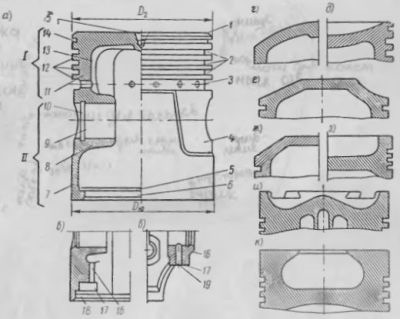

Поршни. Поршень состоит из двух основных частей: головки I и направляющей части II (рис. 1, а).

Направляющую (тронковую) часть обычно называют юбкой поршня. С внутренней стороны она имеет приливы — бобышки 8, в которых просверливают отверстие 9 для поршневого пальца. Для фиксации пальца в отверстиях 9 протачивают канавки 10, в которых размещают детали, запирающие палец. Нижнюю кромку юбки часто используют в качестве технологической базы при механической обработке поршня. С этой целью она снабжается иногда точно растачиваемым буртиком 6. С внутреннего торца 5 буртика снимают металл при подгонке поршня по весу в случаях, если вес поршня после обработки превышает норму, принятую для данного двигателя. В зоне выхода отверстий под поршневой палец на внешних стенках юбки 11 делают местные углубления 4, вследствие чего стенки этих зон не соприкасаются со стенками цилиндра и не трутся о них, образуя так называемые холодильники.

Юбка служит не только направляющей частью поршня, ее стенки воспринимают также силы бокового давления N6, что увеличивает силу их трения о стенки цилиндра и повышает нагрев поршня и цилиндра.

Для обеспечения свободного перемещения поршня в цилиндре прогретого и нагруженного двигателя между направляющей его частью (юбкой) и стенками цилиндра предусматривают зазор. Величина этого зазора определяется из условий линейного расширения материала поршня и цилиндра при нормальном тепловом состоянии двигателя. Перегрев поршня опасен, так как приводит к захватыванию и даже к аварийному заклиниванию его в цилиндре. Опыт свидетельствует, что излишне большие зазоры между поршнем и стенками цилиндра тоже не желательны, поскольку это ухудшает уплотняющие свойства поршневой группы и вызывает стуки поршня о стенки цилиндра. Работа автомобильного двигателя со стуками поршней не допускается.

Головка поршня имеет днище 1 и несет уплотняющие поршневые кольца, которые размещают на боковых ее стенках 11 в канавках 2, разделяемых друг от друга перемычками 12. Нижняя канавка снабжается дренажными отверстиями 3, через которые со стенок цилиндра отводят смазочное масло с тем, чтобы предотвратить его проникновение (подсос) в камеру сгорания. Диаметр дренажных отверстий составляет примерно 2,5—3 мм. При меньшем размере они быстро загрязняются и выходят из строя. Поршни изготовляют с несколькими рядами дренажных отверстий, располагая их под поршневыми кольцами, а также рядом с ними на специально проточенных поясках (лысках).

Днище головки поршня является одной из стенок камеры сгорания и воспринимает поэтому большие давления газов, омывается открытым пламенем и раскаленными до температуры 1500—2500°С газами. Для увеличения прочности днища и повышения общей жесткости головки ее боковые стенки 11 снабжают массивными ребрами 13, связывающими стенки и днище с бобышками 8. Ореб-ряют иногда и днище, но чаще всего оно выполняется гладким, с переменным сечением, постепенно утолщающимся к периферии, как показано на рис. 1, а. При таком сечении улучшается тепло-отвод от днища и уменьшается температура его нагрева.

Высокий нагрев днища вообще нежелателен, так как это ухудшает весовое наполнение цилиндров и приводит к снижению мощности двигателя из-за повышенного подогрева свежего заряда от соприкосновения с чрезмерно горячей поверхностью днища. В карбюраторных двигателях возможны при этом преждевременные вспышки и появление разрушительного детонационного сгорания.

Днища поршней в двигателях автомобильного, тракторного и мотоциклетного классов изготовляются плоскими, выпуклыми, вогнутыми и фигурными (см. рис. 1, а, г—к). Форма их выбирается с учетом типа двигателя, камеры сгорания, принятого смесеобразования и технологии изготовления поршней.

Самой простой и технологически целесообразной является плоская форма днища (см. рис. 1, а). Такая форма находит применение в различных двигателях и особенно широко используется в автомобильных и тракторных двигателях, в которых камера сгорания, или основной ее объем, располагается в головке цилиндра. Плоские днища имеют относительно малую поверхность соприкосновения с раскаленными газами, что положительно сказывается на их тепловой напряженности.

Сравнительно несложную геометрическую форму имеют также выпуклые и вогнутые днища (см. рис. 1, г, д). Выпуклая форма придает днищу большую жесткость и уменьшает возможное нагаро-образование (масло, проникающее в камеру сгорания, с выпуклого днища легко стекает, но выпуклое днище всегда бывает более горячим, чем плоское). Вогнутая форма днищ облегчает общую компоновку сферических камер сгорания, но создает благоприятные условия для повышенного нагарообразования. Масло, проникающее в камеру сгорания, накапливается здесь в наиболее горячей центральной зоне днища. Поэтому в четырехтактных двигателях выпуклые и особенно вогнутые днища находят ограниченное применение. Однако в двухтактных двигателях с контурно-щелевой, продувкой, где выпуклые и вогнутые формы днищ облегчают организацию продувки цилиндров, они широко используются. В двухтактных двигателях используются также и фигурные днища с козырьками-отражателями или дефлекторами (см. рис. 1, г), обеспечивающими заданное направление потоку горючей смеси при продувке цилиндров.

Фигурные днища с различного рода вытеснителями (см. рис. 1, ж) применяют и в четырехтактных карбюраторных двигателях. При необходимости днища с вытеснителями легко позволяют видоизменять или уменьшать камеру сгорания. С этой целью применяют иногда и выпуклые днища, как, например, в двигателе МЗМА-412. В последнее время для автомобильных карбюраторных двигателей стали применять фигурные днища, позволяющие полностью или частично размещать камеру сгорания в головке поршня (см. рис 1, з). Карбюраторные двигатели с камерой сгорания в поршне обладают хорошими показателями и являются перспективными.

Поршни автомобильных и тракторных дизелей в зависимости от принятого смесеобразования строят как с плоскими, так и с фигурными днищами. Часто днищу придают форму (см. рис. 1, и), соответствующую форме факелов топлива, распыли-ваемого через многодырчатую форсунку, расположенную в центре камеры сгорания. Широко распространены фигурные днища, форма которых предопределяется принятой для дизеля камерой сгорания с частичным или полным размещением ее в головке поршня. На рис. 1, к в качестве примера показана камера сгорания ЦНИДИ (Центральный научно-исследовательский дизельный институт, г. Ленинград), обеспечивающая работу двигателя с хорошими показателями.

Головка поршня по сравнению с юбкой в любом случае имеет более высокую рабочую температуру, а следовательно, и больше, чем юбка, увеличивается в размерах. Поэтому диаметр ее Dr всегда делают меньше диаметра юбки Dю. У поршней автомобильных двигателей эта разница составляет в среднем 0,5 мм. Боковым стенкам головки придают форму цилиндра или усеченного конуса с малым основанием у днища или же выполняют их ступенчатыми. Размеры при этом выбирают так, чтобы стенки головки в горячем состоянии на режиме максимальной мощности двигателя не соприкасались со стенками цилиндра. Тем не менее головку считают уплотняющей частью поршня, имея в виду, что стенки ее вместе с поршневыми кольцами, как будет показано ниже, образуют уплотняющий лабиринт. В некоторых конструкциях на стенках головки делают проточку 14, изменяющую направление теплового потока у верхнего поршневого кольца.

На днище поршня иногда делают технологическое центровочное отверстие 15, для размещения которого при отсутствии оребрения предусматривают специальный прилив. Если центровка днища не предусмотрена конструкцией, то поршень при обработке на станках крепят с использованием отверстий 9 в бобышках. Базовой поверхностью в обоих случаях является точно обработанный буртик 6 или просто поясок 18, растачиваемый непосредственно в стенках 7 юбки (см. рис. 1, б). Для этих же целей бобышки часто снабжаются приливами 16 и технологическими отверстиями 19 (см. рис. 1, в). При отсутствии буртика 6 подгонка поршней по весу осуществляется за счет снятия металла с торцов 17 приливов 16 на бобышках.

Поршневая группа совершает возвратно-поступательное движение, вследствие чего подвергается воздействию сил инерции. Опытами и расчетами установлено, что максимальная величина сил инерции на больших скоростных режимах работы составляет значительную долю от газовых сил.

Таким образом, на поршень действует комплекс различных силовых и тепловых нагрузок в условиях, неблагоприятных для смазки и охлаждения. Являясь базовой деталью поршневой группы и наиболее напряженным элементом кривошипно-шатунного механизма, поршень должен обладать высокой прочностью, теплопроводностью, износостойкостью и при этом иметь наименьший вес. С учетом этого и выбирают конструкцию и материал поршней.

Для двигателей автомобильного типа поршни изготовляют в основном из алюминиевых сплавов и чугуна. Применяются также чугун, сталь и магниевые сплавы.

Поршни из чугуна прочны и износостойки. Благодаря небольшому коэффициенту линейного расширения чугуна они могут работать с относительно малыми зазорами, обеспечивая хорошее уплотнение цилиндра даже в двигателях, имеющих большую тепловую напряженность (двухтактные и др.). Однако чугун имеет довольно большой удельный вес (7,3 г/см3, или 7,3-10^3 н/м3), что приводит к переутяжелению изготовленных из него поршней. В связи с этим область применения чугунных поршней ограничивается сравнительно тихоходными двигателями, где силы инерции возвратно движущихся масс не превосходят одной шестой от силы давления газа на днище поршня. Чугун имеет еще и низкую теплопроводность, поэтому нагрев днища у чугунных поршней достигает 350÷400°С. Такой нагрев нежелателен особенно в карбюраторных двигателях, поскольку это служит причиной возникновения детонации.

Указанные недостатки чугунных поршней в определенной мере присущи и стальным поршням. Однако стенки стальных поршней значительно тоньше стенок чугунных поршней, но сложность отливки удорожает их производство. Стальные поршни не получили распространения в автомобилестроении.

Потеряли практическую ценность и поршни из магниевых сплавов, основу которых составляет магнии, сплавленный с 5—10% алюминия. Такие сплавы отличаются малым удельным весом (1,8 г/см3, или 1,8-10^3 н/м3), но не обладают нужной прочностью.

Подавляющее большинство быстроходных карбюраторных двигателей и дизелей автомобильного типа снабжается поршнями, изготовленными из алюминиевых сплавов. Основу их составляет алюминий, сплавленный с медью (6—12%) или кремнием (до 23%). В зависимости от марки алюминиевые поршневые сплавы содержат в небольших (1,0—2,5%) количествах никель, железо, магний, а иногда до 0,5% титана. Особенно широко применяют теперь силумины — алюминиевые сплавы, содержащие примерно 13% кремния. Внедряются сплавы с 20 — 22% кремния.

Большим достоинством алюминиевых поршневых сплавов является то, что они примерно в 2,6 раза легче чугуна, обладают в 3—4 раза большей теплопроводностью и хорошими антифрикционными свойствами. Благодаря этому вес изготовленных из этих сплавов гак называемых алюминиевых поршней, как минимум, на 30% бывает легче чугунных, хотя стенки их по соображениям прочности делаются толще последних. Нагрев днища алюминиевых поршней обычно не превышает 250°С, что способствует лучшему наполнению цилиндров и в карбюраторных двигателях позволяет несколько увеличивать степень сжатия при работе на данном сорте топлива. Поэтому мощностные и экономические показатели двигателей при переходе на алюминиевые поршни улучшаются. Появляется возможность форсирования двигателей с целью повышения их мощности путем увеличения числа оборотов коленчатого вала.

Недостатками алюминиевых поршневых сплавов являются: большой коэффициент линейного расширения (примерно в 2 раза больший, чем у чугуна), значительное уменьшение механической прочности при нагреве (нагрев до температуры 300°С снижает их прочность на 50—55% против 10% у чугуна) и сравнительно малая износостойкость. Однако современные методы производства и конструкции алюминиевых поршней позволяют использовать алюминиевые сплавы для поршней любых быстроходных автомобильных двигателей.

Необходимое повышение механической прочности и износостойкости поршней из алюминиевых сплавов в зависимости от состава последних в определенной мере достигается путем одно- или многоступенчатой термической обработки. Например, в течение 12— 14 часов поршни выдерживают в нагревательной печи при температуре 175—200°С (близкой к рабочей). После завершения такого искусственного старения твердость поршней с 80 единиц по Бринеллю повышается до НВ 110—120 и резко увеличивается их долговечность.

Недопустимые для нормальной работы поршневой группы большие зазоры между стенками цилиндра и юбкой алюминиевого поршня, обусловливаемые высоким коэффициентом линейного расширения алюминиевых сплавов, устраняются применением рациональной конструкции для элементов поршня. Опыт показывает, что правильно спроектированные алюминиевые поршни могут работать с очень малыми зазорами, не вызывая стука даже в холодном состоянии. Достигается это с помощью компенсационных прорезей или вставок, которыми снабжают стенки юбки, приданием юбке овальной или овально-конусной формы, путем изолирования рабочей (направляющей) ее зоны от более горячей части поршня головки и принудительным охлаждением последней.

В практике автомобилестроения часто применяют сразу несколько дополняющих друг друга мероприятий. Основными из них являются:

1) разрез юбки по всей ее длине (рис. 2, а). Такой разрез, как правило, делают косым так, что верхний и нижний участки его перекрываются. Косой разрез не оставляет следа на стенках цилиндра и позволяет разрезанным стенкам юбки при их нагреве сходиться (сближаться) за счет уменьшения ширины прорези, обеспечивая тем самым свободное перемещение горячего поршня в цилиндре. Чтобы увеличить пружинящие свойства разрезанных стенок и уменьшить температуру их нагрева, юбка в этой зоне отделяется от головки широкой горизонтальной прорезью, которая обычно проходит по канавке нижнего поршневого кольца, как показано на рис. 2, а. Горизонтальная прорезь в данном случае является одновременно изолирующей, защищающей юбку от теплового потока, идущего со стороны более горячей головки, и дренажной, позволяющей отводить масло со стенок цилиндра.

Юбка с разрезом на всю ее длину выполняется цилиндрической а ширину прорези выбирают так, чтобы полностью исключалась возможность захватывания горячего поршня в цилиндре. Рассмотренный метод несколько снижает жесткость поршня и пригоден только для карбюраторных двигателей. Он используется в известном отечественном двигателе ЗИЛ-120, где тепловые зазоры между поршнем и цилиндром составляют 0,08—0,10 мм.

Поршни с полностью разрезанной юбкой устанавливаются в цилиндр так, чтобы разрезанная сторона юбки не нагружалась боковыми силами при рабочем ходе;

2) разрез юбки не на полную ее длину, а в виде Т- и П-образных прорезей (рис. 2, б, в). Такие прорези сочетаются с овальной формой юбки. Величина овала составляет 0,3—0,5 мм, причем большая ось его располагается перпендикулярно к оси поршневого пальца как показано на рис. 2. Вследствие этого юбка соприкасается со стенками цилиндра только в плоскости качания шатуна узкими полосками и при нагреве может свободно расширяться в обе стороны по оси поршневого пальца, увеличивая зону своего контакта с цилиндром.

В поршнях с Т- и П-образными разрезами изолирующие горизонтальные прорези между юбкой и головкой делают с обеих сторон бобышек, поэтому тепловой поток от головки направляется непосредственно на бобышки и не оказывает интенсивного влияния на нагрев стенок юбки в зоне их контакта с цилиндром. Эти виды прорезей придают юбке пружинящие свойства, облегчая этим деформацию ее стенок. Чтобы не допустить появление трещин на концах прорезей в связи с деформацией стенок, их засверливают, как показано на рис. 2.

Поршни с овальной, частично разрезанной юбкой обладают достаточной прочностью и обеспечивают удовлетворительную работу поршневой группы автомобильных двигателей с очень малыми тепловыми зазорами, составляющими в среднем 0,02—0,03 мм. Часто юбке таких поршней придают не только овальную, но и конусную форму, располагая большой диаметр усеченного конуса по нижней кромке юбки. Величина конусности составляет примерно 0,05 мм;

3) компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна (рис. 2, г, д, е). Вставки применяются различной конструкции, но чаще всего они представляют собой пластины инварные или стальные, связывающие стенки юбки с бобышками поршня. Чтобы уменьшить при этом температуру нагрева юбки, последняя с двух сторон бобышек отделяется от головки поперечными изолирующими прорезями.

Инварные вставки, содержащие около 35% никеля, имеют весьма низкий коэффициент линейного расширения (в 10—11 раз меньший, чем у алюминиевых поршневых сплавов). С их помощью зазор между юбкой поршня и стенками цилиндра практически удается сохранять неизменным как в холодном, так и прогретом состоянии двигателя. Поршни с ииварными вставками обычно имеют развитые- холодильники и свободно расширяются только в направлениях оси поршневого пальца (см. рис. 2, д), не изменяя рассматриваемого зазора.

В настоящее время широко применяют более дешевые вставки из нелегированной стали, которые заливаются в бобышки так, что вместе с тонким слоем основного алюминиевого сплава поршня они образуют биметаллические пары (см. рис. 2, г). Вследствие разности коэффициентов линейного расширения стали и алюминиевого сплава при нагреве таких стенок они деформируются и придают юбке овальную форму, изгибаясь наружу в разные стороны по оси поршневого пальца, т. е. в сторону развитых холодильников. Такие поршни называются «автотермик». Они обладают хорошими эксплуатационными качествами, имеют повышенную прочность и жесткость, поэтому могут использоваться даже в дизелях.

Компенсационные вставки обеспечивают удовлетворительна ю работу поршневой группы с зазорами менее 0,02 мм. Иногда компенсационные вставки выполняются также в виде различных стальных колец, которые заливаются в верхнюю часть юбки, как показано на рис. 2, е.

Чтобы исключить ошибки при установке поршня в цилиндр, на одной из его бобышек отливают метку-надпись «назад», т. е. эта бобышка должна быть расположена со стороны маховика двигателя. Иногда для этой цели используется стрелка-указатель.

Цилиндрическая головка поршня с плоским днищем снабжена тремя канавками под поршневые кольца, причем в нижней канавке сделаны дренажные отверстия, а поперечные изолирующие прорези размещены под этой поршневой канавкой. Юбку поршня изготовляют с овальностью 0,36 мм и конусностью в пределах 0,013— 0,038 мм. По цилиндрам поршни подбираются с зазором 0,012— 0,024 мм.

Правильность подбора зазора проверяется ленточным щупом с размерами 0,05 X 13 мм, который устанавливают под углом 90° к оси поршневого пальца (при снятых поршневых кольцах).

Поршни дизелей работают с большей, чем в карбюраторных двигателях, механической и тепловой напряженностью, поэтому им придают форму, обеспечивающую возможно высокую прочность и жесткость. Они изготовляются сравнительно толстостенными литыми или штампованными (Штампованные или кованые поршни из легких сплавов бывают прочнее соответствующих литых и предпочтительно применяются в форсированных дизелях) со сплошной юбкой, т. е. с юбкой, не имеющей разрезов, прерывающих тепловые потоки и облегчающих деформацию стенок. Вследствие этого юбка всегда имеет повышенную температуру нагрева, что вынуждает устанавливать поршни в цилиндры с довольно большими зазорами. Для уменьшения этих зазоров юбку выполняют овальной или овально-конусной конструкции. В отдельных случаях днище и стенки головки поршня для уменьшения их нагрева дополнительно охлаждают струйкой масла, которое через форсунку, расположенную в головке шатуна, подастся на внутренние стенки головки.

Следовательно, поршни из легких сплавов с перазрезной (сплошной) юбкой, хотя и обладают повышенной прочностью и жесткостью, но обеспечивают удовлетворительную работу поршневой группы с зазорами, в 5—10 раз превышающими зазоры, которые в сопоставимых условиях допускаются для овально-конусных юбок с компенсационными прорезями и вставками.

Нюанс сборки ЗМЗ V8 с кастомной поршневой

Речь пойдёт о некоторых особенностях сборки грузовых ЗМЗ V8 («низкий» блок) в варианте с рабочим объёмом 4,67 литра и кастомной поршневой с вытеснителями, переделанной из заводских поршней ГАЗ-53 с толстым днищем. Подробнее познакомиться с этой переделкой, зачем она нужна и что даёт, можно в этих трёх темах:

Если вкратце — то на днище поршня формируется вытеснитель, который выступает в камеру сгорания и тем самым повышает степень сжатия, а также дорабатывается профиль юбки поршня.

Как человек, повторивший всё это «в металле», могу сказать, что в этих темах описано очень многое из того, с чем вам придётся столкнуться, но всё же не всё, есть очень много нюансов. Одним из них и оказалась проблема, с которой я столкнулся уже на завершающем этапе, непосредственно при сборке двигателя.

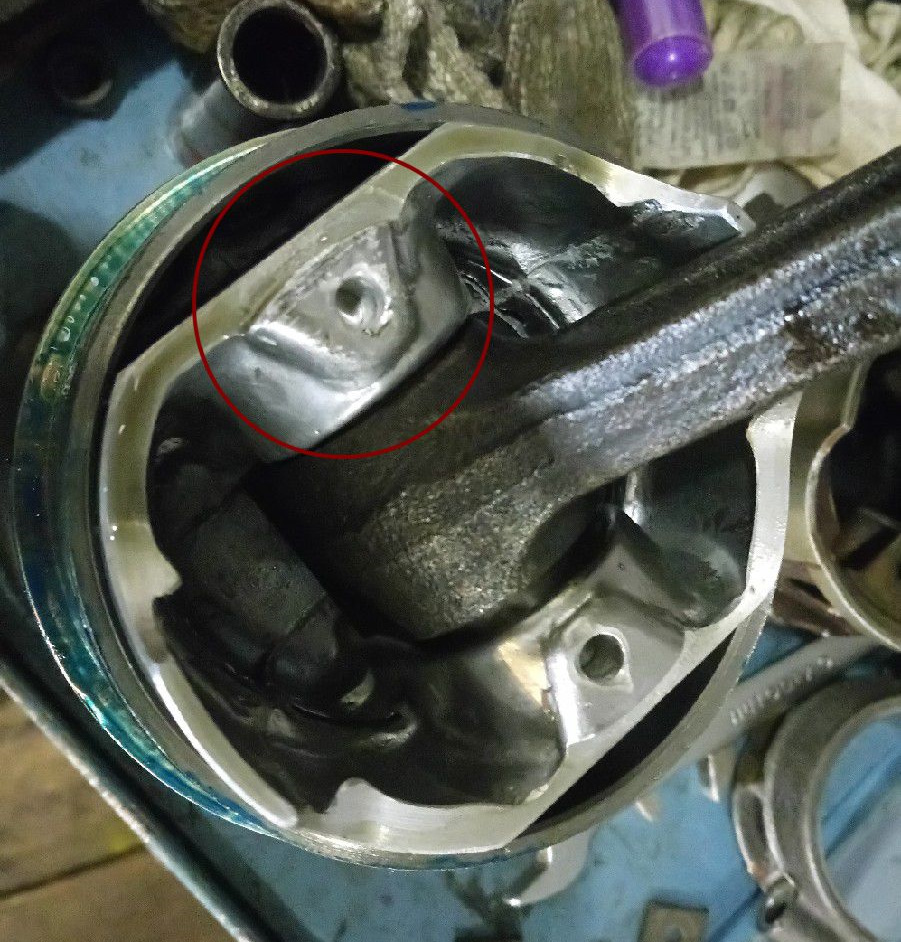

Посмотрите, пожалуйста, внимательно на эти два поршня:

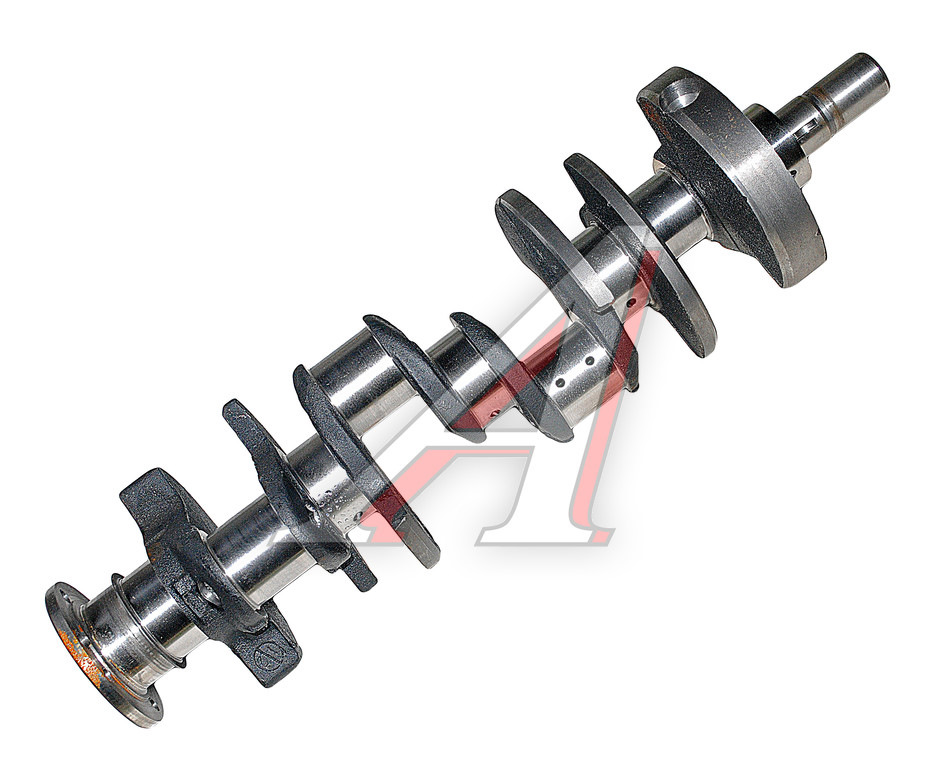

Это поршни из комплекта поршневой, изготовленного по моему заказу из заводской поршневой для ГАЗ-53 (к сожалению, не знаю какого производства поршневая была взята за основу). По самой работе никаких претензий нет, однако при сборке двигателя всё же вышла неприятная накладка: коленчатый вал мотора отказался проворачиваться на 360 градусов, поскольку в своей ВМТ один из поршней намертво упирался приливом на бобышке поршневого пальца в противовес коленчатого вала (а до этого вал совершенно свободно вращался с ключа, при установленной набивке и затянутых нужным моментом коренных подшипниках). Если конкретно — то такая проблема постигла поршень четвёртого цилиндра, бобышка которого из-за особенностей компоновки двигателя очень близко проходит к противовесу коленвала

Комплекты поршней и гильз были пронумерованы изготовителем и при сборке были установлены в соответствии с этими номерами. Мехобработка юбок поршней была выполнена так, что приливы бобышки поршневого пальца не затрагивались, чтобы оставить достаточно металла для последующей ручной подгонки по массе путём удаления с неё металла (как это предписано руководством по ремонту этих двигателей).

Но из-за большого разновеса исходной поршневой после мехобработки (до 10 грамм, со слов изготовителя) вышло так, что на некоторых поршнях бобышка оказалась вся попилена и приливы практически полностью удалены (как на первой картинке), а кое-где они остались практически нетронуты. И вот так получилось, что именно в четвёртом цилиндре, где критичен зазор между бобышкой противовесом, и оказался один из наименее запиленных поршней…

Так как комплекты все подогнаны по массе, снимать ещё больше металла с поршня было нельзя, но можно менять комплекты местами. Поэтому просто были поменяны местами комплекты (гильза + поршень + поршневой палец) между четвёртым цилиндром и вторым.

После этого коленвал стал нормально вращаться, мотор был собран и за прошлый сезон отработал больше полусотни тысяч км на грузовике (сейчас посевная в разгаре, так что думаю что уже ближе к сотне тысяч).

Короче, в итоге я обделался, как говорится, лёгким испугом, но всё же — учитывайте мой опыт, и смотрите, чтобы по возможности в четвёртый цилиндр (напомню, у V8 это тот, который самый задний на правой банке цилиндров) с самого начала был «назначен» поршень, у которого бобышка запилена сильнее всего. В идеале — от приливов на нём вообще не должно ничего остаться, это гарантия того, что бобышка уверенно разойдётся с коленвалом. Имейте в виду, что на всех поршнях сразу полностью срезать бобышки заподлицо нельзя — как уже говорилось, на поршне должен остаться некий запас металла для подгонки по массе, если вы срежете приливы бобышек полностью, появится вероятность, что при дальнейшем удалении металла для подгонки массы бобышки окажутся слишком сильно ослабленными.

Также стоит следить за зазором в других крайних цилиндрах — первом, пятом и восьмом, где поршень также находится вблизи от массивных крайних противовесов коленчатого вала. Вполне возможно, что мне просто повезло и в этих цилиндрах с самого начала оказались поршни с достаточным количеством снятого с бобышек металла, которые ни за что не задевали.

В средние цилиндры, насколько я понимаю, можно смело ставить поршни с полнотелыми бобышками, если таковые у вас в процессе подгонки поршневой образовались — здесь они никак не мешают, так как средние противовесы коленвала узкие.

И даже если коленвал после сборки проворачивается — всё равно проверяйте зазор между бобышками и противовесами во избежание неприятных сюрпризов: мотор может даже прокручиваться, пусть и туговато, но при этом поршень хоть и немного, но задевает за противовес, что при работе мотора на оборотах может обернуться довольно неприятными последствиями.

Данные сведения были доведены до изготовителя поршневой, и он обещал принять меры, т.е. в дальнейшем нумеровать комплекты таким образом, чтобы номером IV помечался по возможности поршень с наиболее запиленными бобышками. Но какой комплект и какого производителя попадётся вам, я сказать не могу. По словам производителя поршневой, я не единственный, кто столкнулся с этим явлением, хотя оно и очень редкое.

Разумеется, конструкция поршней разных производителей может отличаться. Так, поршневая ГАЗ-53 производства Кострома («Мотордеталь») вообще в принципе не годится для такой переделки, поскольку у неё тонкое днище, и после фрезеровки на нём вытеснителя толщина днища доработанного поршня местами достигает всего 2-2,5 мм, чего откровенно маловато. Да и металл у Костромы какой-то говноватый, при попытке обработки начинает крошиться, в отливках много пор.