Цементированный карбид что это

«Что такое карбид вольфрама?» Спрашивали? Отвечаем!

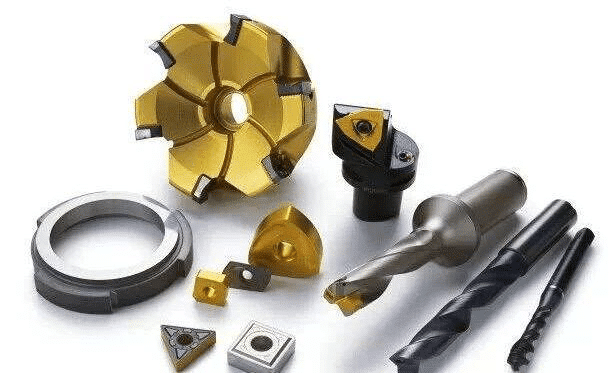

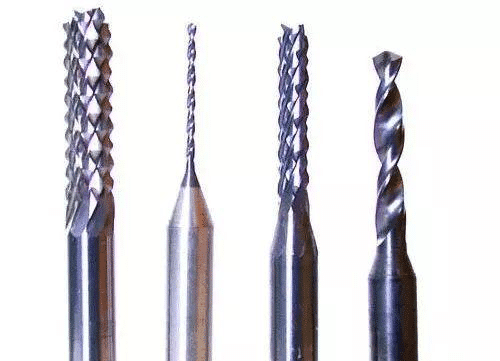

Помимо вышеперечисленного почти все, чем мы пользуемся, а в некоторых случаях даже одежда, попадает под разряд вещей, создание которых так или иначе связано с инструментами из карбида вольфрама. Начиная от пресс-форм и резцов, используемых для изготовления таких вещей, как туалетные принадлежности, бутылки и банки с колой, до износостойких предметов, применяемых при производстве продуктов – кетчупа, соуса для спагетти и т.д. Сюда также входят дорожно-строительные буры для вскрытия асфальта и цемента на дорогах, сверла и концевые фрезы для резания металла при изготовлении автомобильных деталей, например, блоков цилиндров, поршней, тормозов, колес и т.д. Все эти вещи связывает карбид вольфрама.

Что такое карбид вольфрама?

«Карбид вольфрама» часто используется как общий термин для обозначения композитного материала, содержащего твердые частицы карбида вольфрама в сочетании с более мягким металлическим связующим материалом, служащим для удержания частиц на месте. Это очень твердый и плотный материал, применяемый в основном для придания формы другим материалам в процессе ковки, механической обработки и т.д.

Карбид вольфрама широко известен под названием «цементированный карбид» за схожесть по внешнему виду с бетоном (см. рисунок).

На рисунке можно видеть, что камни (смесь) напоминают карбид вольфрама, в то время как цемент, удерживающий эту смесь, напоминает кобальт, никель или железо, используемые для связывания карбида вольфрама.

Знаете ли Вы, что… прочность карбида вольфрама при сжатии, когда под воздействием силы атомы прижимаются друг к другу, является самой высокой по сравнению с любым известным нам материалом?

Карбид вольфрама коренным образом изменил возможность механической обработки металлов, таких как сталь, титан и никелевые сплавы, для создания сложных деталей, которые помогли проложить путь для технической революции последних 100 с лишним лет.

Каковы свойства карбида вольфрама?

В сочетании с высокой теплопроводностью, чрезвычайно высокой прочностью (особенно при сжатии), и невероятно высокой жесткостью карбид вольфрама является лучшим материалом для всех типов инструментов для обработки металлов давлением и резанием.

Свойства карбида вольфрама также придают необходимые характеристики изнашиваемым деталям, таким как крупногабаритные матрицы и штампы, которые используются при создании синтетических алмазов. Этот процесс требует чрезвычайно высокого давления и не менее высоких температур, что делает карбид вольфрама единственным подходящим материалом.

Знаете ли Вы, что… компания Kennametal была основана в 1938 году в связи с изобретением технологии по улучшению свойств карбида вольфрама, позволившей значительно увеличить производительность обработки стали?

Выдающиеся свойства карбида вольфрама включают твердость, приближенную к твердости алмаза – самого твердого материала, известного человеку. Помните, мы приводили в пример обручальное кольцо, сделанное на заказ? Обручальные кольца и другие виды вольфрамовых ювелирных изделий на самом деле состоят именно из карбида вольфрама. Обладая высокой стойкостью к деформации, кольцо из карбида вольфрама отличается не только непревзойденной прочностью, но и защитой от царапин.

Как же формируется карбид вольфрама?

Вам интересно, из чего же на самом деле состоит этот редкий, чрезвычайно плотный металлокерамический материал с очень высокой температурой плавления? Хорошие новости: мы разберем этот вопрос в следующий раз.

Мы рассмотрим шаг за шагом весь процесс изготовления карбида вольфрама:

Карбид вольфрама — свойства и обработка сплава

Карбид вольфрама (монокарбид вольфрама) — химическое соединение углерода и вольфрама с формулой WC. Представляет собой фазу внедрения, которая содержит 6,1 % С (по массе) и не имеет области гомогенности. Имеет высокую твёрдость (9 по шкале Мооса) и износостойкость.

Что такое карбид вольфрама?

«Карбид вольфрама» часто используется как общий термин для обозначения композитного материала, содержащего твердые частицы карбида вольфрама в сочетании с более мягким металлическим связующим материалом, служащим для удержания частиц на месте. Это очень твердый и плотный материал, применяемый в основном для придания формы другим материалам в процессе ковки, механической обработки и т.д.

Слева (карбид вольфрама и кобальт), справа (бетон)

Карбид вольфрама широко известен под названием «цементированный карбид» за схожесть по внешнему виду с бетоном (см. рисунок).

На рисунке можно видеть, что камни (смесь) напоминают карбид вольфрама, в то время как цемент, удерживающий эту смесь, напоминает кобальт, никель или железо, используемые для связывания карбида вольфрама.

Знаете ли Вы, что… прочность карбида вольфрама при сжатии, когда под воздействием силы атомы прижимаются друг к другу, является самой высокой по сравнению с любым известным нам материалом?

Карбид вольфрама коренным образом изменил возможность механической обработки металлов, таких как сталь, титан и никелевые сплавы, для создания сложных деталей, которые помогли проложить путь для технической революции последних 100 с лишним лет.

Каковы свойства карбида вольфрама?

В сочетании с высокой теплопроводностью, чрезвычайно высокой прочностью (особенно при сжатии), и невероятно высокой жесткостью карбид вольфрама является лучшим материалом для всех типов инструментов для обработки металлов давлением и резанием.

Свойства карбида вольфрама также придают необходимые характеристики изнашиваемым деталям, таким как крупногабаритные матрицы и штампы, которые используются при создании синтетических алмазов. Этот процесс требует чрезвычайно высокого давления и не менее высоких температур, что делает карбид вольфрама единственным подходящим материалом.

Знаете ли Вы, что… компания Kennametal была основана в 1938 году в связи с изобретением технологии по улучшению свойств карбида вольфрама, позволившей значительно увеличить производительность обработки стали?

Выдающиеся свойства карбида вольфрама включают твердость, приближенную к твердости алмаза – самого твердого материала, известного человеку. Помните, мы приводили в пример обручальное кольцо, сделанное на заказ? Обручальные кольца и другие виды вольфрамовых ювелирных изделий на самом деле состоят именно из карбида вольфрама. Обладая высокой стойкостью к деформации, кольцо из карбида вольфрама отличается не только непревзойденной прочностью, но и защитой от царапин.

Карбиды вольфрама

Твердые сплавы рассмотрим более подробно. Тугоплавкий металл может образовывать разные карбиды: полукарбид и монокарбид. Они отличаются способностью растворять в себе тугоплавкие металлы и взаимодействием с разными кислотами.

Вольфрам — металл имеющий разные карбиды

Также монокарбид уступает поликарбиду в устойчивости и твердости. А к преимуществам монокарбида можно отнести способность к образованию кристаллов в расплавленном вольфраме, что дает возможность использовать его в минералокерамических изделиях. Полукарбид обладает большей устойчивостью к температурам, легкостью внедрения в твердые растворы монокарбида с другими металлами (феррумом, кобальтом), повышенной износоустойчивостью.

Получение

Карбид вольфрама можно получить одним из следующих способов.

Непосредственным насыщением вольфрама углеродом В основе процесса получения карбида вольфрама лежит реакция Образование WC происходит с образованием на поверхности частиц вольфрама монокарбида вольфрама, из которого внутрь частицы диффундирует углерод и образует ниже лежащий слой составом W2C. При получении WC используют порошок вольфрама, восстановленный из его оксида, и сажу. Взятые в необходимом количестве порошки смешивают, затем брикетируют или насыпают с утрамбовкой в графитовые контейнеры и помещают в печь. Для защиты порошка от окисления процесс синтеза ведут в среде водорода, который взаимодействуя с углеродом при температуре от 1300 °C образует ацетилен. Образование карбида вольфрама идёт в основном через газовую фазу за счёт углерода, содержащегося в газах. Реакции карбидизации имеют следующий вид: При наличии в среде окиси углерода процесс идёт по реакции Обычно процесс получения карбида вольфрама ведут при температуре 1300−1350 °C для мелкозернистых порошков вольфрама и 1600 °C для крупнозернистых, а время выдержки составляет от 1 до 2 часов. Полученные слегка спёкшиеся блоки карбида вольфрама измельчают и просеивают через сита. Восстановлением оксида вольфрама углеродом с последующей карбидизацией Этот метод в отличие от выше описанного совмещает процесс восстановления и карбидизации вольфрама, при этом в шихту добавляют недостающее количество сажи для образования карбида. Восстановление оксида вольфрама WO3 происходит через газовую фазу в среде CO и водорода. Восстановлением соединений вольфрама с последующей карбидизацией Ещё одним способом получения карбида вольфрама является нагрев смеси вольфрамовой кислоты, вольфрамового ангидрида (WO3) или паравольфрамата аммония ((NH4)10··xH2O) в среде водорода и метана при температуре 850−1000 °C. Осаждением из газовой фазы Получение карбида вольфрама из газовой фазы основано на разложении карбонила вольфрама при температуре 1000 °C. Электролизом расплавленных солей Электролиз смеси расплавленных бората натрия, карбоната натрия, фторида лития и вольфрамового ангидрида позволяет получить карбид вольфрама. Монокристаллы карбида вольфрама Монокристаллы WC могут быть получены выращиванием из расплава. Для этого смесь составом Co−40 %WC плавят в тигле из оксида алюминия при температуре 1600 °C и после гомогенизации расплава температуру снижают до 1500 °C со скоростью 1−3 °C/мин и выдерживают при этой температуре в течение 12 часов. После чего образец охлаждают и растворяют кобальтовую матрицу в кипящей соляной кислоте. Также может быть использован метод Чохральского для выращивания больших монокристаллов (до 1 см).

Свойства карбидов вольфрама

При высоких значениях температуры плавления, термостойкость карбидов вольфрама – достаточно низкая. Объясняется такое противоречие просто: кристаллическая структура и WC, и W2С – весьма жёсткая, поэтому термическое расширение практически отсутствует. С другой стороны карбид вольфрама обладает значительной теплопроводностью, причём для WC этот параметр с повышением температуры возрастает вдвое интенсивнее, чем у W2С.

Оптимальным диапазоном температур эксплуатации деталей, изготовленных из карбидов вольфрама, считается 200…3000С. С увеличением процентного содержания кобальта в твёрдых сплавах (до 20…25%) допустимые температуры эксплуатации возрастают до 700…8000С, превышая температуростойкость всех известных марок сталей (за исключением жаропрочных).

Карбиды вольфрама – соединения с хорошей электропроводностью, причём для WC этот показатель выше, чем у W2C, практически в 4 раза. Удельное электросопротивление карбидов вольфрама растёт при повышении температуры. Пропорционально этому, кстати, падают показатели упругости. Именно поэтому карбиды вольфрама хорошо обрабатываются электрофизическими методами: локальное введение высококонцентрированного источника тепла (дуга, искра, электрический импульс) повышает температуру в зоне обработки и способствует размерному разрушению структуры рассматриваемых соединений.

С точки зрения практического применения для карбидов вольфрама большее значение имеют их механические показатели – твёрдость и хрупкость. Получаемая в итоге микротвёрдость зависит в основном от температуры, при которой в вольфрамовом порошке формируются карбиды (менее — от степени их пористости). При повышении температуры дефекты в зёрнах залечиваются, поскольку возрастает подвижность атомов вольфрама и углерода. Поэтому конечная микротвёрдость соединений возрастает. При этом анизотропия свойств выражается значительно меньше, чем аналогичный показатель для металлов. Это упрощает предварительное ориентирование заготовки перед её обработкой.

Упругость карбидов вольфрама – максимальная для своего класса соединений тугоплавких металлов с углеродом, причём она возрастает с увеличением пористости. Это обстоятельство важно для изделий (в химсоставе которых присутствуют карбиды вольфрама), работающих в условиях знакопеременных нагрузок.

Пластичность карбидов вольфрама крайне низка, и не превышает 0,015%.

Свойства соединений

Сплавы на основе карбида вольфрама обладают следующими преимуществами:

Сплавы соединения металла вольфрама имеют множество преимуществ

Последние два свойства обусловлены сильными связями между атомами в кристаллах, из которых состоит соединение.

Как же формируется карбид вольфрама?

Вам интересно, из чего же на самом деле состоит этот редкий, чрезвычайно плотный металлокерамический материал с очень высокой температурой плавления? Хорошие новости: мы разберем этот вопрос в следующий раз.

Мы рассмотрим шаг за шагом весь процесс изготовления карбида вольфрама:

Не пропустите следующие статьи.

Источник материала: перевод статьи

“What is Tungsten Carbide?” You Asked, We Answered,

Kennametal

Понравилась статья? Поделитесь:

Применение тугоплавкости вольфрама

Это качество металла широко используется для производства:

Вакуумные лампы в большинстве отраслей заменены на полупроводники, кроме производства высоковольтного, мощного, высокочастотного оборудования, а также космической техники. Наряду с преимуществами, тугоплавкий металл имеет и недостатки:

Для нейтрализации описанных недостатков материал сплавляют с другими металлами, которые улучшают его свойство. Существует несколько таких соединений:

Нанесение защитного слоя на деталь

Карбид вольфрама химически инертен, поэтому изделия из него не представляют опасности для человека при нормальных условиях. Летальная доза карбида вольфрама для человека не определена.

Исследования, проведённые Дрезденским техническим университетом, Лейпцигским центром им. Гельмгольца по проблемам окружающей среды и Фраунгоферовским институтом керамических технологий и систем, показали, что нанопыль карбида вольфрама может проникать в клетки живых организмов. При этом собственно частицы вольфрама нетоксичны, однако при соединении с кобальтом в определённых концентрациях они могут представлять опасность для здоровья клеток. При долговременном регулярном поступлении пыли карбида вольфрама и кобальта в организм может возникать фиброз.

СОДЕРЖАНИЕ

Состав

Процесс объединения карбидных частиц со связующим называется спеканием или горячим изостатическим прессованием (ГИП). Во время этого процесса связующее в конечном итоге перейдет в жидкую фазу, а зерна карбида (с гораздо более высокой температурой плавления) останутся в твердой фазе. В результате этого процесса связующее встраивает / скрепляет зерна карбида и тем самым создает композит с металлической матрицей с его отчетливыми свойствами материала. Металлическая связка с естественной пластичностью служит для компенсации характерного хрупкого поведения карбидной керамики, тем самым повышая ее прочность и долговечность. Контролируя различные параметры, включая размер зерна, содержание кобальта, дотацию (например, карбиды сплавов) и содержание углерода, производитель карбида может адаптировать характеристики карбида к конкретным применениям.

Физические свойства

Приложения

Пластины для резки металла

Вставить покрытия

Вставки для горных инструментов

Валки для горячего и холодного проката

С середины 1960-х годов сталелитейные заводы по всему миру применяли твердый сплав в валках своих прокатных станов как для горячей, так и для холодной прокатки труб, прутков и проката.

Другое промышленное применение

Эта категория содержит бесчисленное количество приложений, но ее можно разделить на три основные области:

Некоторые ключевые области, в которых используются детали из цементированного карбида:

Непромышленное использование

Ювелирные изделия

Карбид вольфрама стал популярным материалом в индустрии свадебных украшений из-за его чрезвычайной твердости и высокой устойчивости к царапинам. Из-за своей хрупкости он склонен к сколам, трещинам или расколам в ювелирных изделиях. Однажды сломанная, не подлежит ремонту.

История

Первые разработки цементированных и спеченных карбидов произошли в Германии в 1920-х годах. ThyssenKrupp говорит [в историческом настоящем времени]: «Спеченный карбид вольфрама был разработан« Обществом изучения электрического освещения Osram »для замены алмазов в качестве материала для обработки металла. Не имея оборудования для использования этого материала в промышленных масштабах, Osram продает лицензию Krupp в конце 1925 года. В 1926 году Krupp выводит на рынок спеченный карбид под названием WIDIA ( аббревиатура от WIe DIAmant = как алмаз) ». / V я d я ə / Справочник Machinery по дает дату коммерческого внедрения твердосплавного инструмента в 1927 г. Burghardt и Аксельрод дают дату их коммерческого внедрения в Соединенных Штатах в 1928 г. Дальнейшее развитие произошло в различных странах.

Во время Второй мировой войны в Германии ощущалась нехватка вольфрама. Было обнаружено, что вольфрам в карбиде режет металл более эффективно, чем вольфрам в быстрорежущей стали, поэтому, чтобы сэкономить на использовании вольфрама, для резки металла в максимально возможной степени использовались карбиды.

То, что считалось «прекрасным» в одно десятилетие, считалось не таким уж хорошим в следующем. Таким образом, в первые годы размер зерна в диапазоне 0,5–3,0 мкм считался прекрасным, но к 1990-м годам наступила эра нанокристаллического материала с размером зерна 20–50 нм.

Победить

Победит обычно получают методом порошковой металлургии в виде пластин разной формы и размеров. Производственный процесс выглядит следующим образом: мелкий порошок карбида вольфрама (или другого тугоплавкого карбида) и мелкий порошок связующего материала, такого как кобальт или никель, смешиваются, а затем прессуются в соответствующие формы. Прессованные пластины спекаются при температуре, близкой к температуре плавления связующего металла, что дает очень плотное и твердое вещество.

Пластины из этого сверхтвердого сплава применяются для изготовления металлорежущего и сверлильного инструмента; они обычно припаиваются к наконечникам режущих инструментов. Последующая термообработка не требуется. Вставки победита на концах сверл по-прежнему очень распространены в России.

Цементированные карбиды

Основное применение вольфрама (в виде карбида вольфрама) находится в производстве твердых сплавов. После открытия Шееле «Вольфрама» в 1781 году, потребовалось еще 150 лет, прежде чем усилия его преемников привели к применению карбида вольфрама в промышленности.

Цементированные карбиды или тяжелые металлы, как их часто называют, являются материаламм, изготовленными «цементированием» твердых монокарбидных вольфрамовых зерен в связующей матрице металла кобальта посредством жидкофазного спекания.

Начало производства продукции из вольфрама можно отнести к ранним 1920-м годам, когда немецкая компания по производству электрических ламп нашла альтернативу в вольфрамовой проволоке для затратных алмазных волочильных матриц.

Так был получен твердый сплав. Особенно важна была его высокая износостойкость.

Благодаря добавлению карбида титана и тантала были улучшены износостойкость, стабильность к окислению.

Вскоре началась революция в производстве горнодобывающих инструментов. Вольфрамовые инструменты увеличили срок службы инструементов по сравнению со стальными раз в десять.

Параллельно с этим, новые фрезерные порошки, распылительная сушка и спекание привели к улучшению свойств твердосплавов. Следует отметить, что постоянное совершенствование вакуумной технологии спекания и, начиная с конца 1980-х, горячие изостатические спекания (SinterHIP) привели к новым стандартам в качестве твердосплавных материалах.

Спектр доступных размеров зерен WC колебался от 2,0 до 5,0 мкм в твердосплавной промышленности в середине 1920-х годов, в настоящее время размер зерна WC порошков находится в диапазоне от 0,15 мкм до 50 мкм, или даже 150 мкм для некоторых очень специальных применений.

Области применения цементированных карбидов

Первые субмикронные твердые сплавы были запущены на рынок в конце 1970-х, с этого времени, микроструктуры таких твердых сплавов стновились тоньше и тоньше. Твердость и износостойкость таких сплавов увеличивается с уменьшением размера зерна WC.

Основные применения: от горнодобывающей промышленности до электроники.

Основные данные для различных WC-Co и

WC-(W,Ti,Ta,Nb)C-Co классов жестких металлов

Класс

(wt%)

Твердость

HV30

Поперечная прочность на разрыв

(N × мм-2)

Есть ли у вас базовые знания о материалах из цементированного карбида?

Марки простого цементированного карбида

Чистую марку можно разделить на C1-C4 в системе брендов C и на бренды K, N, s и H в системе брендов ISO. Простые марки с промежуточными характеристиками могут быть классифицированы как общие марки (такие как C2 или K20), которые могут использоваться для токарной, фрезерной, строгальной и резки в воке; марки с меньшим размером зерна или более низким содержанием кобальта и более высокой твердостью могут быть классифицированы как отделочные марки (такие как C4 или K01); марки с большим размером зерна или более высоким содержанием кобальта и лучшей вязкостью могут быть классифицированы как марки грубой обработки (такие как C1 или K30).

Марки микрокристаллического цементированного карбида

Благодаря строгой идентификации качества различных сырьевых материалов при производстве порошкового цементированного карбида и строгому контролю условий процесса спекания, чтобы предотвратить образование аномальных крупных зерен в микроструктуре материала, мы можем получить соответствующие свойства материала. Чтобы сохранить мелкий и однородный размер зерна, переработанный порошок можно использовать только тогда, когда сырье и процесс переработки могут полностью контролироваться и может проводиться тщательный контроль качества.

Микрокристаллическая марка может быть классифицирована по серии марок в системе ISO. Кроме того, другие методы классификации в системе брендов C и ISO соответствуют системам чистого бренда. Микрокристаллический сорт может быть использован для изготовления инструментов для резки более мягких материалов, потому что поверхность таких инструментов может быть обработана очень гладко и может поддерживать очень острую режущую кромку.

Микрокристаллические инструменты могут также использоваться для обработки суперсплавов на никелевой основе, поскольку они могут выдерживать температуру резания до 1200 ℃. Для обработки суперсплавов и других специальных материалов использование микрокристаллических резцов и рутенийсодержащих резцов чистого сорта может одновременно улучшить их износостойкость, сопротивление деформации и ударную вязкость. Микрокристаллические марки используются для создания вращающегося инструмента (например, бурового долота), который будет создавать напряжение сдвига. Один вид долота изготовлен из цементированного карбида композитного сорта. Содержание кобальта в материале отличается в определенной части одного и того же бита, поэтому твердость и ударная вязкость бита оптимизируются в соответствии с потребностями обработки.

Марки цементированного карбида

25% тенденция диффузии WC к поверхности стального стружки может быть снижается. При добавлении не более 25% карбида тантала (TAC) и карбина (NBC) можно повысить прочность, износостойкость и ударопрочность инструмента. Добавление такого кубического карбида также может улучшить красную твердость инструмента, что помогает избежать термической деформации инструмента при резке с большой нагрузкой или других процессах, где режущая кромка будет создавать высокую температуру. Кроме того, карбид титана может обеспечить зародышеобразование и улучшить равномерность распределения кубического карбида в заготовке.

Вообще говоря, диапазон твердости цементированного карбида легированного типа составляет 91 ~ 94HRA, а прочность на поперечное разрушение составляет 1 ~ 2 кПа (150 ÷ 300кси). По сравнению с чистым типом износостойкость типа сплава хуже, а прочность ниже, но износостойкость клея лучше. Оценки сплавов можно разделить на C5-C8 в системе оценок C и P и M в системе оценок ISO. Марки сплавов с промежуточными свойствами можно классифицировать как универсальные (например, C6 или P30), которые можно использовать для токарной обработки, нарезания резьбы, строгания и фрезерования. Высочайшие классы твердости могут быть классифицированы как чистовые (например, C8 и P01) для чистовой обработки и набивки. Эти марки обычно имеют меньший размер зерна и более низкое содержание кобальта для получения требуемой твердости и износостойкости. Однако аналогичные свойства материала могут быть получены путем добавления большего количества кубических карбидов. Сорта с лучшей ударной вязкостью можно классифицировать как грубой обработки (например, C5 или P50). Эти сорта обычно имеют средний размер частиц и высокое содержание кобальта, и добавление кубического карбида меньше, чтобы получить требуемую ударную вязкость путем ингибирования роста трещин. При прерывистом точении производительность резания может быть дополнительно улучшена за счет применения кобальтовой марки с высоким содержанием кобальта на поверхности режущего инструмента.

Чтобы соответствовать техническим и экономическим требованиям производителей инструментов, порошок цементированного карбида является ключевым элементом. Порошок, предназначенный для обрабатывающего оборудования и технологических параметров изготовителя инструмента, может обеспечить производительность готовой детали и привести к появлению сотен марок цементированного карбида. Характеристики переработки материалов из цементированного карбида и способность работать напрямую с поставщиками порошка позволяют производителям инструмента эффективно контролировать качество своей продукции и стоимость материалов.