лейнер что это такое баллона

БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ Российский патент 2010 года по МПК F17C1/06 F16J12/00

Описание патента на изобретение RU2393375C2

Настоящее изобретение относится к сосудам высокого давления, которые предназначены для хранения и транспортировки текучей среды (жидкости или газа), находящейся под давлением.

Известен баллон высокого давления, содержащий лейнер с продольными и кольцевыми гофрами, заполненными упругим материалом, кольца и кольцевые ребра жесткости, установленные в кольцевых гофрах с наружной стороны и возможностью перемещения их по кольцу (RU 2094695 С1, 27.10.1997).

Известен баллон высокого давления, содержащий тонкостенный металлический лейнер с одним набором гофр продольных, при этом укладку армирующих волокон в композитной оболочке производят таким способом, чтобы деформации композитной оболочки соответствовали деформациям металлического лейнера. Причем гофры лейнера заполняются упругим материалом, а сам лейнер отделен от композитной оболочки прослойкой, выполненной из упругого материала (US 6547092 В1, 15.04.2003).

Недостатками данного решения является то, что при действии высоких давлений происходит деформация композитной оболочки в заданном направлении, сжатие и перераспределение материала упругой прослойки и материала, находящегося в гофрах. В силу того что гофрированная поверхность лейнера не является изометричной цилиндрической поверхности композитной оболочки или поверхности, концентричной ей, гофры тонкостенного лейнера деформируются произвольно и в них возникают пластические деформации, которые при многократном циклическом нагружении приводят к разрушению лейнера.

Задача изобретения заключается в том, чтобы создать такую конструкцию баллона, которая бы обеспечивала высокоэффективную работоспособность на любой уровень циклического нагружения высоким давлением при минимальном весе и стоимости ее изготовления.

Техническим результатом изобретения является повышение прочности баллона за счет исключения нагружения лейнера растягивающими усилиями, снижение веса баллона и снижение стоимости его изготовления, обеспечение высокого ресурса по числу циклов нагружения при безопасной эксплуатации баллона.

Технический результат достигается тем, что баллон высокого давления содержит внешнюю прочную оболочку, состоящую из днищевых частей эллипсоидной формы и расположенной между ними центральной круговой цилиндрической части, внутренний герметизирующий тонкостенный гофрированный металлический лейнер, покрытый снаружи вязкоупругим материалом, при этом, по меньшей мере, одно из днищ лейнера выполнено пологим с малой выпуклостью во внутрь объема лейнера, а в образующемся между его поверхностью и поверхностью эллипсоидной днищевой частью прочной оболочки пространстве с плотным контактом по всей охватывающей данное пространство поверхности помещен преобразователь давления, в виде жесткого профильного основания со стороны прочной оболочки и эластичной подушки из набора разделенных друг от друга дисков переменной толщины из разноплотного вязкоупругого материала со стороны цилиндрической части оболочки.

Суммарный объем вязкоупругого материала разноплотных дисков подушки преобразователя давления превышает приращение внутреннего объема прочной оболочки в осевом направлении при ее деформировании.

По всей поверхности контакта эллипсоидная днищевая часть внешней прочной оболочки и основание преобразователя давления разделены между собой антифрикционным материалом.

На фиг.1 показан общий вид сосуда высокого давления.

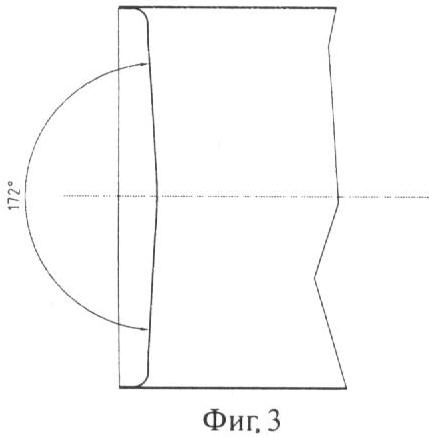

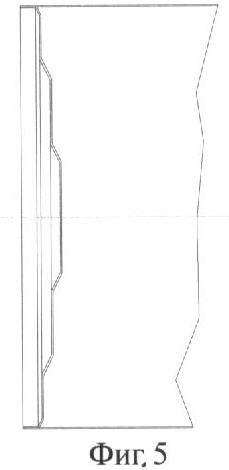

На фиг.2-5 показаны варианты конструкции днищ лейнера.

На фиг.6 показан общий вид изгибания днища лейнера.

Сосуд высокого давления (фиг.1) содержит внешнюю прочную оболочку 2, например, из композиционного материала в виде многослойного каркаса, слои которого получены намоткой перекрещивающихся однонаправленных нитей из стекловолокна или углеволокна с пропиткой полимерным связующим. В оболочку 2 в процессе ее изготовления вмотан тонкостенный металлический лейнер 1, отделенный от композитной оболочки прослойкой 3 из вязкоупругого материала. Поверхность лейнера по цилиндрической части может иметь продольные гофры (на чертежах не показаны). В процессе изготовления прочной оболочки между ней и лейнером устанавливается преобразователь давления 4, состоящий из жесткого профильного основания 5 и эластичной подушки 6. Подушка при этом состоит из набора отделенных друг от друга дисков переменной толщины 7. В качестве материала подушки предлагается использовать упруго эластичные материалы типа резины с различными плотностями для каждого диска.

Сущность работы данного устройства баллона поясним на следующем примере.

Из геометрии известно, что две поверхности называют изометричными, если одна из них может быть превращена в другую без изменения внутренней метрики, т.е. такие поверхности, которые могут переходить друг в друга только исключительно за счет деформаций изгибания.

Из механики также известно, что деформация поверхности пологой оболочки происходит без изменения внутренней метрики и представляет собой геометрическое изгибание, получаемое зеркальным отражением ее части относительно некоторой плоскости, либо последовательным выполнением ряда таких отражений (см. фиг.6). Такой переход оболочки в деформированное состояние является изометричным и связан со значительным ее изгибом.

В рассматриваемой конструкции баллона по крайней мере одно из днищ лейнера выполнено пологим, поверхность его в деформированном состоянии изометрична поверхности исходного состояния. При этом данная поверхность днища лейнера может быть образована кусочными поверхностями, различные варианты форм которой представлены на фиг.2-5.

В образующееся между поверхностью днища лейнера 1 и внутренней поверхностью прочной оболочки пространство 2 установлен преобразователь давления 4. Задачей преобразователя давления является преобразование действия постоянного внутреннего давления на пологое днище лейнера в перемещение жесткого его основания 5 и создание некоторого контактного давления на днище прочной оболочки, неравномерно распределенного по ее поверхности контакта с основанием 5 преобразователя 4. Такое преобразование происходит за счет упругого сжатия и перетекания материала дисков 7 подушки 6.

При этом размеры дисков 7 выбирается из условия, что суммарный объем их материала превышает приращение объема прочной оболочки при ее деформировании в осевом направлении.

Таким образом, в силу того, что лейнер 1 не воспринимает осевых усилий, его толщина стенки и материал могут быть выбраны из условий, не связанных с деформированием баллона при внутреннем давлении в кольцевом направлении. Это позволяет совместить решение, когда лейнер имеет продольные гофры и данное решение, тем самым полностью исключить нагружение лейнера растягивающими усилиями, что позволяет снизить вес лейнера и стоимость его изготовления. При этом также возможно использование достаточно дешевых компонентов материала прочной оболочки, например стеклопластика.

Выбор геометрии поверхности пологого днища лейнера поясним на следующем примере.

Частичным решением для днищ лейнера, возможно решение, когда часть днища выполняется в виде плоской диафрагмы.

Функционирование баллона высокого давления заключается в наполнении его текучей средой /жидкостью или газом/ до требуемого уровня давления, хранении, транспортировании, опорожнении, последующем новом наполнении, расходовании текучей среды, т.е. в повторении действий и операций с многократным циклическим нагружением.

С созданием предложенного устройства появилась реальная возможность использовать сосуды высокого давления из композиционного материала и тонкостенной металлической внутренней оболочкой. Изготовление и испытание сосудов высокого давления с предложенным лейнером для их герметизации подтвердили их высокую надежность и эффективность.

Технический результат изобретения достигается в диапазонах указанных соотношений, полученных экспериментальным путем.

Настоящее изобретение может быть используемым в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, системах газообеспечения и автомобильной технике. В настоящий момент по данной схеме разработан ряд конструкций баллонов, для использования в различных областях и для различных газов. Проводится их технологическая и экспериментальная отработка.

Похожие патенты RU2393375C2

Иллюстрации к изобретению RU 2 393 375 C2

Реферат патента 2010 года БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ

Формула изобретения RU 2 393 375 C2

1. Баллон высокого давления, характеризующийся тем, что содержит внешнюю прочную оболочку, состоящую из днищевых частей эллипсоидной формы и расположенной между ними центральной круговой цилиндрической части, внутренний герметизирующий тонкостенный гофрированный металлический лейнер, покрытый снаружи вязкоупругим материалом, при этом, по меньшей мере, одно из днищ лейнера выполнено пологим с малой выпуклостью во внутрь объема лейнера, а в образующемся между его поверхностью и поверхностью эллипсоидной днищевой частью прочной оболочки пространстве с плотным контактом по всей охватывающей данное пространство поверхности помещен преобразователь давления в виде жесткого профильного основания со стороны прочной оболочки и эластичной подушки из набора разделенных друг от друга дисков переменной толщины из разноплотного вязкоупругого материала со стороны цилиндрической части оболочки, причем суммарный объем вязкоупругого материала разноплотных дисков подушки преобразователя давления превышает приращение внутреннего объема прочной оболочки в осевом направлении при ее деформировании.

5. Баллон по п.1, в котором по всей поверхности контакта эллипсоидная днищевая часть внешней прочной оболочки и основание преобразователя давления разделены между собой антифрикционным материалом.

Баллон высокого давления (варианты)

Полезная модель относится к области газовой аппаратуры и может быть использована в газовой, авиационной, судостроительной, автомобильной и смежных с ними отраслях промышленности, где применяются композитные и металлические баллоны высокого давления (ВД), наполненные сжатым или сжиженным газом. Преимущественно, предлагаемая полезная модель может быть использована для композитных и металлических баллонов больших размеров (от 0,3 м 3 и более).

Известные металлические баллоны ВД содержат герметичную оболочку, которой является сам металлический баллон, состоящий из цилиндрической части и двух куполообразных днищ с горловинами (или одной горловиной) (патенты RU

Известны широко используемые в настоящее время, баллоны ВД, содержащие внутреннюю металлическую герметичную оболочку (лейнер), состоящую из цилиндрической части и двух куполообразных днищ с горловинами (или одной горловиной), и внешнюю силовую пластиковую оболочку, образованную намоткой на поверхность лейнера жгута из высокомодульного волокна (например, стекловолокна, углеволокна, органического волокна), пропитанного связующим. Для обозначения баллонов высокого давления с внешней силовой пластиковой оболочкой в настоящее время широко используются также термины: композитные баллоны ВД или металлопластиковые баллоны ВД.

Среди требований, предъявляемых к баллонам ВД, приоритетными являются: минимизация удельной материалоемкости (d) баллона, определяемой отношением массы баллона к его объему, при обеспечении высокого ресурса по числу циклов нагружения при безопасной эксплуатации композитного баллона.

Известны конструкции металлических баллонов ВД и композитных баллонов ВД, в которых металлическая оболочка (металлический баллон ВД и лейнер в композитном баллоне ВД), выполнена цельной из трубной заготовки методом закатки.

Известны металлические и композитные баллоны ВД, содержащие стальные оболочки, и способы их изготовления методом закатки трубной заготовки по патентам, RU

Баллоны со стальными оболочками характеризуются невысокой стоимостью производства, однако, вследствие повышенного веса стальные баллоны ВД и композитные баллоны со стальными лейнерами не в полной мере отвечают условию минимизации удельной материалоемкости (d) баллона.

Сравнительно низкую удельную материалоемкость (d) баллона ВД позволяют обеспечить металлические оболочки (металлические баллоны и лейнеры композитных баллонов ВД) из алюминиевых сплавов благодаря такому их качеству, как относительно малая плотность при высокой прочности.

Известны композитные баллоны ВД с алюминиевыми лейнерами по патентам

Наиболее близким аналогом к предлагаемой полезной модели является известный композитный баллон ВД по патенту

Известный композитный баллон ВД имеет сферическую или цилиндрическую форму со сферическими днищами и состоит из внутренней металлической герметичной оболочки (лейнера) цилиндрической формы с двумя днищами с горловинами или сферической формы с горловинами и внешней силовой оболочки из композиционного материала. Внутренняя герметичная оболочка (лейнер) выполнена цельнометаллической из алюминиевого сплава без использования сварных или иных соединений ее частей с образованием двух толстостенных горловин с внутренней резьбой в районе полюсных отверстий, в одной из которых расположен стальной штуцер для размещения расходно-заправочной арматуры, а другая горловина герметично заглушена стальной пробкой. Внешняя силовая оболочка выполнена из стеклопластика на основе эпоксидного связующего.

Изготовление шарового/цилиндрического композитного баллона производят последовательно, начиная с изготовления внутренней герметичной тонкостенной оболочки (лейнера) с последующей намоткой на нее силовой оболочки из композиционного материала.

Для изготовления внутренней герметичной оболочки (лейнера) используют заготовку в виде толстостенной трубы из алюминиевого сплава определенной марки с расчетными геометрическими размерами (длина, толщина, диаметр).

Формирование днищ лейнера с горловинами (внутренней герметичной алюминиевой оболочки) производят на специальном обкатном станке с программным управлением. Трубную заготовку закрепляют в зажимах станка, а выступающую часть прогревают до необходимой температуры и поддерживают ее во все время обкатки с точностью ±2°С. Заготовку приводят во вращение и обкатным роликом с заданным усилием N производят программированное деформирование материала трубы по заданному контуру с формированием днища с горловиной заданной конфигурации. Постепенный многопроходной процесс закатки завершается приданием заготовке необходимой конфигурации. По завершению операции формирования одного днища трубную заготовку переустанавливают для формирования второго днища. Полученную заготовку лейнера закрепляют на токарном станке, где производят подрезку торцов горловин и нарезку в них внутренней резьбы для последующей установки штуцеров.

После этих операций производят термообработку лейнера с целью снятия внутренних напряжений и наклепа, которые возникают при проведении предыдущих операций.

Далее, для придания заданной формы лейнеру (шаровую или цилиндрическую) осуществляют операцию раздувки лейнера до шаровой или цилиндрической формы и заданных размеров. С этой целью заготовку лейнера заполняют инертным наполнителем (например, сухим песком), заглушают одну из горловин пробкой и устанавливают в приспособлении. Через штуцер в другую горловину лейнера подают внутреннее воздушное давление и одновременно нагружают его осевым усилием сжатия. За одно такое нагружение раздувка производится на 20-25 мм по диаметру.

После раздутия лейнер термообрабатывают. При повторении этих двух операций необходимое число раз получают лейнер сферической или цилиндрической формы с заданными параметрами в соответствии с конструкторской документацией.

После проверки лейнера на отсутствие дефектов он поступает на гальванический участок, где на все его поверхности наносят антикоррозионное покрытие.

Далее в горловины днищ устанавливают стальные штуцеры или заглушки, и лейнер поступает на участок намотки. Перед намоткой силовой оболочки внутреннюю полость лейнера заполняют парафином, устанавливают и закрепляют его на намоточном станке (например, СНП-2), устанавливают намоточно-полимеризационную оснастку для поддержания постоянного внутреннего давления при намотке композиционного материала. Намотку силовой оболочки производят «мокрым» способом жгутом Армос, пропитанным эпоксидным связующим, которое содержит 5-18% полиуретанового пластификатора. При этом контролируют укладку заданного расчетного количества слоев по геодезическим линиям с заданным углом наклона жгута Армос в каждой зоне намотки (3-5 зон).

По окончании намотки силовой оболочки сферический баллон помещают в нагревательную печь, где по известному режиму проводят процесс ее полимеризации.

Известный композитный баллон ВД позволяют получить тонкостенные цельные алюминиевые лейнеры и, соответственно, минимизировать удельную материалоемкость (d)баллона.

При этом описанные устройство и способ изготовления алюминиевой оболочки (лейнера) в композитном баллоне ВД практически полностью могут быть использованы для изготовления алюминиевого баллона ВД.

Однако производство описанных металлических оболочек (лейнеров) композитных баллонов ВД, как и других известных алюминиевых лейнеров или металлических баллонов ВД из термически упрочняемых сплавов АД 31 и АД 33 (западные аналоги 6061 и 6066), связано со значительными трудовыми и материальными затратами на термическую обработку металлических оболочек (баллонов или лейнеров). Это объясняется свойствами алюминиевых сплавов АД 31 и АД 33, которые относятся к термически упрочняемым сплавам и используются в металлических баллонах и лейнерах в термообработанном состоянии.

Алюминиевые баллоны ВД и алюминиевые лейнеры композитных баллонов ВД из термически упрочняемых алюминиевых сплавов после изготовления (закатки) подвергают термической обработке (закалка и искусственное старение) с целью обеспечения требуемого уровня прочности. Особые трудности возникают при термообработке крупногабаритных оболочек при изготовлении металлических или композитных баллонов больших размеров с диаметрами более 350 миллиметров и длиной более 4-5 метров.

В основу настоящей полезной модели положена задача создать баллон ВД с такой алюминиевой оболочкой (алюминиевый баллон или композитный баллон с алюминиевым лейнером), которая позволила бы исключить при изготовлении баллона ВД термическую обработку баллона, чтобы упростить и удешевить технологию изготовления баллонов ВД, имеющих низкую удельную материалоемкость при сохранении требуемого уровня прочности, и, таким образом, удешевить баллоны.

Поставленная задача решается тем, что в баллоне высокого давления, содержащем металлическую оболочку из алюминиевого сплава, согласно предлагаемой полезной модели, металлическая оболочка выполнена из термически неупрочняемого алюминиево-магниевого сплава.

Поставленная задача решается также тем, что в баллоне высокого давления, содержащем внешнюю силовую оболочку из композиционного материала и металлическую внутреннюю оболочку (лейнер) из алюминиевого сплава, согласно предлагаемой полезной модели, металлическая внутренняя оболочка (лейнер) выполнена из термически неупрочняемого алюминиево-магниевого сплава.

Здесь и далее по тексту термин «металлическая оболочка» используется для обозначения как непосредственно металлического баллона в металлическом баллоне ВД, так и металлической внутренней оболочки (которая также по тексту обозначается, как «лейнер») композитного баллона ВД.

Использование термически неупрочняемого алюминиево-магниевого сплава (магналий) для производства металлических оболочек баллонов ВД, а именно металлических баллонов или металлических внутренних оболочек (лейнеров) композитных баллонов ВД, позволяет исключить операцию термического упрочнения материала оболочки (закалка и искусственное старение) и тем самым упростить и удешевить технологию изготовления баллонов ВД (металлических или композитных), особенно баллонов, имеющих большие габариты, и, соответственно, упростить и удешевить технологию изготовления баллонов ВД.

Возможность использования алюминиево-магниевых сплавов для изготовления оболочек баллонов ВД, а именно, металлических баллонов и лейнеров вместо термически упрочняемых сплавов АД 31 и АД 33, выявлена авторами на основе анализа свойств этих сплавов интенсивно упрочняться при небольшой пластической деформации и процессами, возникающими в металлических оболочках баллонов ВД при их изготовлении и эксплуатации. Для термически неупрочняемых алюминиево-магниевых сплавов (магналий) характерна повышенная пластичность, сравнительно низкая (или средняя) прочность, высокая коррозионная стойкость и хорошая свариваемость. По стойкости против коррозии алюминиево-магниевые сплавы занимают первое место после технически чистого алюминия. Благодаря такому свойству, использование алюминиево-магниевых сплавов (магналий) оказывает положительное воздействие на коррозионную стойкость баллонов ВД.

Возможно использование разных марок термически неупрочняемых алюминиево-магниевых сплавов (магналий), например, АМг2, АМг2,5, АМг3, АМг3,5, АМг4, АМг4,5, АМг5, АМг6 и пр.. Между собой эти сплавы отличаются механическими свойствами.

Выбор марки термически неупрочняемых алюминиево-магниевых сплавов (магналий) зависит, в том числе от характеристик сплава, конструкции баллона ВД и его эксплуатационных характеристик.

В частности, выбор марки термически неупрочняемого алюминиево-магниевого сплава (магналий) зависит от уровня напряжений, которые возникают в резьбе горловины оболочки и в месте перехода днища оболочки в горловину. В композитных баллонах ВД в этом месте заканчивается силовая оболочка, и внутреннее давление в баллоне создает напряжения в материале лейнера (выдавливает горловину).

Величина напряжений зависит от конструктивного исполнения горловины оболочки (диаметра резьбы горловины, типа резьбы, толщины оболочки в месте перехода днища в горловину и др.) и величины давления в баллоне. Соответственно чем больше величина напряжений, тем выше требования к прочности материала оболочки.

С другой стороны, чем более прочный сплав, тем сложнее обработка днищ с горловинами: требуются большие усилия при закатке.

Прочностные характеристики сплавов должны обеспечивать прочность горловины оболочки и резьбы на горловине. Сплав АМг6, характеризующийся самой высокой прочностью, является предпочтительным для выполнения баллонов с высоким уровнем эксплуатационных нагрузок и высокими напряжениями в горловине и в резьбе горловины.

В частности, сплав АМг6 (западных аналогов нет), является предпочтительным для металлических баллонов ВД и композитных баллонов ВД с силовыми лейнерами, воспринимающими значительную часть нагрузки.

Для баллонов с менее высоким уровнем эксплуатационных нагрузок на горловину и резьбу горловины следует изготавливать оболочки из менее прочных сплавов АМг4, АМг4,5, АМг5, которые легче обрабатывать.

В соответствии с международными стандартами, регламентирующими конструктивное исполнение композитных металлопластиковых баллонов ВД, например стандарт ИСО 11119-3, баллоны ВД могут выполняться с лейнером, который воспринимает не более 5% нагрузки. Лейнеры для таких баллонов ВД следует изготавливать из менее прочных сплавов, например, АМг3,5, АМг4, АМг4,5.

Прочностные характеристики сплавов должны в этом случае обеспечивать прочность резьбы на горловине баллона.

Преимущественным является использование сплава АМг4,5, обладающего оптимальными характеристиками для лейнеров, которые практически не воспринимают нагрузки или воспринимают незначительные нагрузки.

Авторами выявлено, что на первом этапе, при изготовлении баллонов ВД одинаковых размеров, в частности, композитных баллонов ВД с металлическими лейнерами из АД33 и из алюминиево-магниевых сплавов АМг4, АМг4,5, АМг5 и АМг6, прочностные свойства лейнера из алюминиево-магниевых сплавов уступают свойствам термообработанного сплава АД 33.

Однако, при нагружении композитного баллона ВД пробным давлением напряжения в лейнере из алюминиево-магниевого сплава превышают предел текучести материала сплава, что приводит к пластической деформации и упрочнению сплава металлической оболочки (лейнера). Кроме того, в процессе эксплуатации композитного баллона ВД при рабочем давлении в лейнере также возникают напряжения, превышающие предел текучести алюминиево-магниевых сплавов. В результате в процессе эксплуатации композитного баллона ВД происходит пластическая деформация и дополнительное упрочнение алюминиево-магниевого сплава.

Обычно при пробном давлении пластическая деформация лейнера составляет около 1% и при дальнейших нагружениях рабочим давлением суммарная деформация лейнера достигает 4%. А при уровне суммарной пластической деформации около 4%, как известно, прочностные свойства сплавов АМг5 и АМг6 сравняются с прочностными свойствами термообработанного сплава АД 33, а прочностные свойства сплавов АМг4 и АМг4,5 будут отличаться от свойств термообработанного сплава АД33 не более, чем на 10%. (Алюминиевые сплавы. Структура и свойства полуфабрикатов из алюминиевых сплавов. Справочник. М. Металлургия, 1974, 432 с.2.; Промышленные алюминиевые сплавы: Справочное руководство/ Алиева С.Г., Альтман М.Б. и др., М. Металлургия, 1984, 538 с.).

Аналогичные процессы происходят в металлических баллонах ВД из алюминиево-магниевых сплавов

При этом пластичность термически неупрочняемых алюминиево-магниевых сплавов (магналий) остается на достаточно высоком уровне, что гарантирует их работоспособность в композитном баллоне ВД.

Сопоставление прочностных характеристик сплавов АД 33 и АМг6 при температурах 20°С и 100°С приведено в таблице 1 (Алюминиевые сплавы. Структура и свойства полуфабрикатов из алюминиевых сплавов. Справочник. М. Металлургия, 1974, 432 с.2.; Промышленные алюминиевые сплавы: Справочное руководство/ Алиева С.Г., Альтман М.Б. и др., М. Металлургия, 1984, 538 с.).

Характеристикой прочности материала является условный предел текучести

Исключение операции термической обработки (закалки и старения) металлической оболочки баллона ВД существенно упрощает и удешевляет процесс изготовления баллонов ВД, особенно, крупногабаритных баллонов ВД.

Кроме того, благодаря высокой коррозионной стойкости алюминиево-магниевых сплавов обеспечивается достаточно высокая коррозионная стойкость баллонов ВД с оболочками из этих сплавов.

Целесообразно металлическую оболочку баллона ВД выполнять цельной из трубной заготовки, в частности, методом закатки концевого участка трубной заготовки.

Баллоны ВД с цельными оболочки (металлические баллоны или лейнеры композитных баллонов ВД) имеют более высокий ресурс по числу циклов нагружения рабочим давлением, чем баллоны ВД со сварными и штампованно-сварными металлическими оболочками. При этом достаточно высокая пластичность алюминиево-магниевых сплавов позволяет изготавливать оболочки с тонкими стенками и тем самым обеспечить достаточно низкую удельную материалоемкость баллона ВД, что особенно важно при изготовлении лейнеров композитных баллонов ВД.

При этом создается цельная конструкция металлической оболочки без швов, что обеспечивает высокий ресурс по числу циклов нагружения рабочим давлением.

В дальнейшем предлагаемая полезная модель будет более подробно раскрыто на конкретном примере его выполнения со ссылками на чертежи, на которых изображены:

Далее, предпочтительное осуществление полезной модели будет преимущественно показано на примере композитного баллона ВД. Конструкция и технология изготовления металлических оболочек металлических баллонов ВД отличаются от конструкции и технологии изготовления металлических оболочек (лейнеров) композитных баллонов ВД, в основном, толщиной стенок и, соответственно, числом проходов при закатке днищ с горловинами, т.к. для металлических баллонов применяются трубы с большей толщиной стенки.

Лейнер 6 выполнен из термически неупрочняемого алюминиево-магниевого сплава (магналия).

Возможно использование разных марок указанных сплавов, например, АМг2, АМг3, АМг4, АМг4,5, АМг5, АМг6 и пр.. Между собой эти сплавы отличаются по механическим свойствам.

Выбор конкретной марки термически неупрочняемого алюминиево-магниевого сплава (магналии) зависит как от свойств сплава, так и от конструкции и назначения баллона ВД.

В частности, наиболее прочный сплав АМг6, содержащий 5,8-6,8% магния (западных аналогов нет), является преимущественным для металлических баллонов ВД и композитных баллонов ВД с силовыми лейнерами 6, воспринимающим значительную часть нагрузки.

Для баллонов с меньшим уровнем эксплуатационных нагрузок на горловину и резьбу горловины следует изготавливать оболочки из менее прочных сплавов АМг4, АМг4,5, АМг5, которые легче обрабатывать. Прочностные характеристики сплавов должны в этом случае обеспечивать прочность резьбы на горловине баллона.

Авторами установлено, что пластическая деформация, возникающая в металлической оболочке (металлический баллон 1 (Фиг.1) или лейнер 6 (Фиг.2)) из термически неупрочняемого алюминиево-магниевого сплава при нагружении баллона ВД пробным давлением (1.5 рабочего давления), которое осуществляют при испытаниях готовых баллонов ВД, и, далее, в процессе эксплуатации, при рабочем давлении, достаточна для упрочнения алюминиево-магниевого сплава (например, АМг6) металлической оболочки (металлический баллон 1 (Фиг.1) или лейнер 6 (Фиг.2)) до величины, сопоставимой с прочностными характеристиками баллонов ВД из алюминиевого сплава АД 33 после закалки и искусственного старения.

При этом пластичность сплава остается на достаточно высоком уровне, что гарантирует его работоспособность в баллоне ВД. Использование в производстве металлических оболочек (металлический баллон 1 (Фиг.1) или лейнер 6 (Фиг.2)) баллонов ВД термически неупрочняемых алюминиево-магниевых сплавов (магналий) позволяет исключить операцию термического упрочнения (закалка и искусственное старение) оболочки (металлический баллон 1 (Фиг.1) или лейнер 6 (Фиг.2)) и тем самым упростить и удешевить технологический процесс изготовления как металлических так и композитных баллонов ВД, особенно крупногабаритных баллонов ВД. При этом сохраняются высокие пластические характеристики металлической оболочки (металлический баллон 1 (Фиг.1) или лейнер 6 (Фиг.2)) и обеспечивается высокая ее коррозионная стойкость.

Лейнер 6 из термически неупрочняемого алюминиево-магниевого сплава выполнен цельным из трубной заготовки методом горячей деформации концевого участка трубной заготовки, например, закаткой. Закаткой формируют днища 8 и горловины 9 лейнера 6.

Возможно использование сварной и/или штампованно-сварной технологии изготовления оболочек баллонов ВД из термически неупрочняемого алюминиево-магниевого сплава. Однако сварные и штампо-сварные оболочки имеют невысокий ресурс по числу циклов нагружения рабочим давлением, который не превышает несколько десятков сотен. Кроме того, использование сварки существенно повышает стоимость технологии.

Возможно также изготовление цельных оболочек (металлический баллон 1 (Фиг.1) или лейнер 6 (Фиг.2)) баллонов ВД из трубной заготовки из термически неупрочняемого алюминиево-магниевого сплава обжимом концов трубной заготовки в специально профилированной матрице для формования днищ и горловины лейнера.

Метод закатки концов трубной заготовки для формирования куполообразных днищ и днищ с горловиной является наиболее технологичным, особенно для термически неупрочняемых алюминиево-магниевого сплавов, которые обладают сравнительно высокими прочностными свойствами.

Изготовление металлической оболочки из термически неупрочняемого алюминиево-магниевого сплава закаткой осуществляют известным способом на известном оборудовании (не показано), например, как описано в патентах

Для изготовления металлической оболочки (металлический баллон 1 (Фиг.1) или лейнер 6 (Фиг.2)) используют трубную заготовку (не показана) из термически неупрочняемого алюминиево-магниевого сплава, например, сплава АМг6 или АМг4.5 с заданными геометрическими размерами (длина, толщина, диаметр).

Конец трубной заготовки любым известным способом с помощью любого известного нагревательного устройства (горелки, индуктора, печи) нагревают, вращая заготовку, до температуры 380-400°С.

По завершению операции формирования одного днища заготовку переустанавливают для формирования второго днища и его горловины (если она есть).

Следующей операцией изготовления композитного баллона ВД является выполнение внешней силовой оболочки 5 вокруг лейнера 6, которое осуществляют известным образом, например, как описано в патенте

Аналогично осуществляется упрочнение термически неупрочняемого алюминиево-магниевого сплава металлического баллона 1 (Фиг.1) металлического баллона ВД.

Приведенные выше примеры предпочтительного осуществления полезной модели, содержащие указания на отдельные варианты выполнения, не исчерпывают возможных изменений и дополнений, очевидных специалисту в данной области техники, которые не затрагивают существа технического решения охарактеризованного формулой полезной модели.

| Таблица 1 | ||||

| сплав | температура |  0.2 0.2 |  в в |  |

| °С | МПа | МПа | % | |

| АД 33, закалка и искусственное старение | 20 | 270-290 | 320-340 | 12-14 |

| 100 | 240-260 | 280-300 | 13-15 | |

| АМг6, горячепрессованное состояние и (или) отжиг | 20 | 170-190 | 350-370 | 20-25 |

| 100 | 165-185 | 330-370 | 30-34 | |

| АМг6, упрочнение пластической деформацией 4% | 20 | 270-290 | 380-390 | 16-18 |

| 100 | 265-285 | 370-380 |  |

1. Баллон высокого давления, содержащий металлическую оболочку из алюминиевого сплава, отличающийся тем, что металлическая оболочка выполнена из термически неупрочняемого алюминиево-магниевого сплава.

2. Баллон высокого давления по п.1, отличающийся тем, что металлическая оболочка выполнена цельной.

3. Баллон высокого давления по п.1, отличающийся тем, что металлическая оболочка выполнена цельной из трубной заготовки методом закатки, по крайней мере, одного концевого участка.

4. Баллон высокого давления по п.1, отличающийся тем, что он содержит внешнюю силовую оболочку из композиционного материала.

5. Баллон высокого давления по п.1, отличающийся тем, что в качестве термически неупрочняемого алюминиево-магниевого сплава использован алюминиево-магниевый сплав АМг6, содержащий 5,8-6,8% магния или алюминиево-магниевый сплав АМг4,5 (5083), содержащий 4,0-4,9% магния.

6. Баллон высокого давления, содержащий внешнюю силовую оболочку из композиционного материала и металлическую внутреннюю оболочку (лейнер) из алюминиевого сплава, отличающийся тем, что металлическая внутренняя оболочка (лейнер) выполнена из термически неупрочняемого алюминиево-магниевого сплава.

7. Баллон высокого давления по п.6, отличающийся тем, что в качестве термически неупрочняемого алюминиево-магниевого сплава использован алюминиево-магниевый сплав АМг6, содержащий 5,8-6,8% магния или алюминиево-магниевый сплав АМг4,5 (5083), содержащий 4,0-4,9% магния.

8. Баллон высокого давления по п.6, отличающийся тем, что металлическая оболочка выполнена цельной.

9. Баллон высокого давления по п.6, отличающийся тем, что металлическая оболочка выполнена цельной из трубной заготовки методом закатки, по крайней мере, одного концевого участка.