криогенный турбодетандер что это такое

Турбодетандерные агрегаты

О турбодетандерах

Турбодетандер – расширительная машина лопаточного типа, в которой происходит расширение потока газа с совершением внешней механической работы. Расширение газа с отводом энергии приводит к понижению давления и температуры газа, а также выработке «холода».

Турбодетандеры – основные машины по производству «холода» в циклах современных низкотемпературных установок. Турбодетандер представляет собой низкотемпературную турбину, для которой главная задача – понижать давление газа с целью снижения температуры газа и отвода от него энергии вовне за счет совершения газом механической работы.

Рабочие параметры турбодетандеров ОАО «НПО «ГЕЛИЙМАШ»

| Мощности, кВт | от 0,05 до 5000 |

| Расход газа, млрд. нм 3 /год | от 0,002 до 5,0 |

| Температуры на выходе, К | от 273 до 4,5 |

| Степень расширения в одной ступени | от 1,2 до 30 |

| Адиабатный КПД | до 87% |

| Диаметры рабочих колес, мм | от 20 до 500 |

| Скорости вращения роторов, об/мин | от 10 000 до 300 000 |

| Рабочие среды турбодетандеров: | воздух, азот, кислород, гелий, водород, природный газ, попутный газ и др. |

Турбодетандерные агрегаты (ТДА).

История развития в НПО «ГЕЛИЙМАШ»

Школа развития турбодетандеростроения в НПО «ГЕЛИЙМАШ» имеет большую историю, начавшуюся еще во времена ВНИИКИМАШ. Первыми машинами для расширения газа в лопаточной турбине стали турбодетандеры, созданные под руководством нобелевского лауреата, академика П.Л. Капицы.

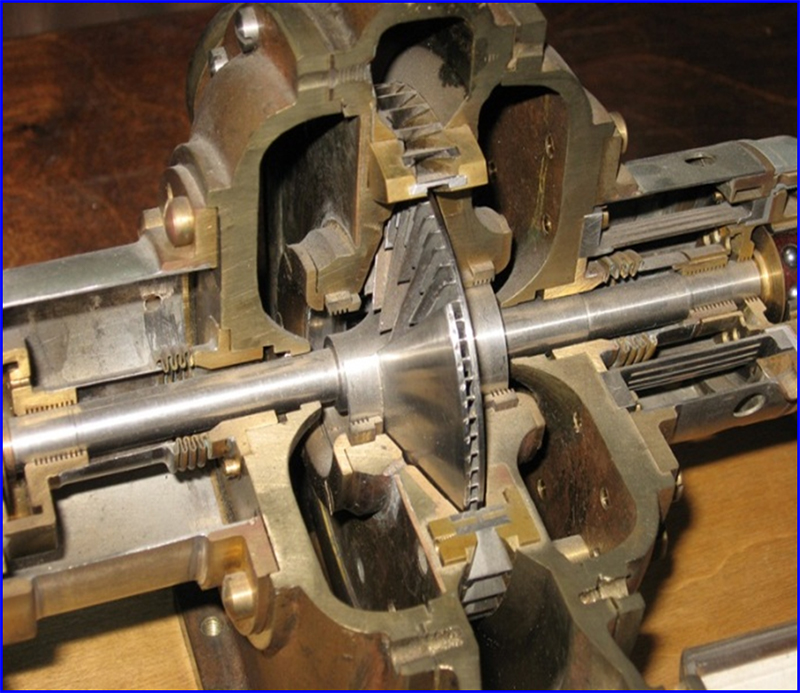

Первый турбодетандер, разработанный и изготовленный под руководством нобелевского лауреата в области физики, академика Петра Капицы.

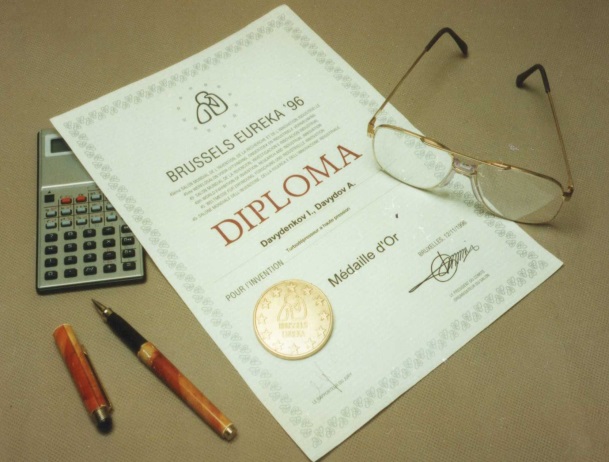

Достижения наших специалистов были неоднократно отмечены специалистами ведущих мировых фирм и получили признание. В 1996 году в Брюсселе на Международной выставке Турбодетандеры ОАО «НПО «ГЕЛИЙМАШ» отмечены золотой медалью.

1996 г., Брюссель, Международная выставка. Турбодетандеры Объединения отмечены Золотой медалью.

В процессе развития инженерами и конструкторами ГЕЛИЙМАШ были созданы следующие типы турбодетандеров:

Принцип действия турбодетандера

Технологические установки и газораспределительные станции, перерабатывая энергию сжатого газа, позволяют не только получать холод. Они способны вырабатывать механическую и электрическую энергию. Такое устройство известно, как турбодетандер, принцип действия которого основан на перепадах давления. Данные установки позволяют получать не использованный энергетический потенциал.

Устройство турбодетандера

Турбодетандерная установка представляет собой лопаточную турбинную машину с непрерывным действием. С помощью турбодетандера производится расширение газа с целью его дальнейшего охлаждения. Освобожденная энергия позволяет совершать полезную внешнюю работу. Турбодетандер осуществляет низкотемпературную обработку газа в промышленных установках, принимают непосредственное участие в сжижении газа и разделении многокомпонентных газовых смесей.

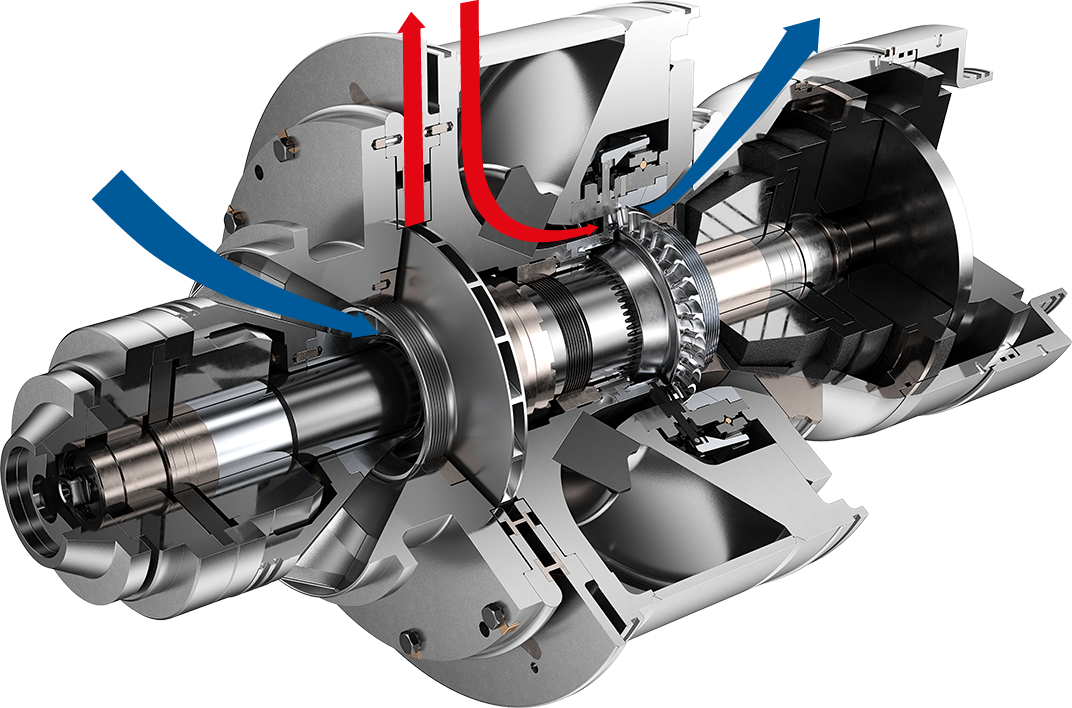

В конструкцию турбодетандера входит корпус, ротор, сопловой регулируемый аппарат, а также направляющий аппарат, оборудованный поворотными механизмами. Агрегат полностью герметичен и не нуждается в электрической энергии. Направление движущегося потока газа определяет его конструкцию. Поэтому турбодетандеры могут быть центробежными, центростремительными и радиальными (осевыми). В соплах наблюдается различная степень расширения газа. В связи с этим турбодетандеры разделяются на активные и реактивные.

В первом случае давление понижается лишь в неподвижных направляющих каналах, а во втором случае – еще и во вращающихся каналах ротора. Конструкции установок могут быть одноступенчатыми или многоступенчатыми, в зависимости от количества ступеней.

Принцип работы турбодетандерных установок

Прохождения газа или сжиженных газовых смесей происходит через отверстия неподвижных направляющих каналов, исполняющих функции сопел. В этом месте потенциальная энергия газа частично преобразуется в кинетическую, благодаря которой приводятся в действие вращающиеся лопаточные каналы ротора. Резкое расширение газа приводит к падению давления, в результате чего ротором совершается механическая работа с одновременным интенсивным охлаждением газового потока. Одновременно с ротором вращается колесо компрессора, насаженное на него.

Как правило, при использовании установок в промышленности, на входе турбины поддерживается постоянное давление в соответствии с проектным уровнем. В такой ситуации давление регулируется специальными клапанами, что не совсем рационально. Более эффективными считаются турбины с переменным давлением при полностью открытых входных клапанах. Используемые клапана должны иметь максимально большие размеры. Это позволяет достигнуть необходимого дросселирования при перепадах давления всего лишь 5-10%. Для традиционных клапанов этот показатель составляет 25 – 50% из-за слишком малых размеров. То же самое касается насосов, создающих давление газа. Они подбираются в соответствии с конкретными условиями эксплуатации.

Наиболее оптимальным вариантом является применение турбодетандера для производства электроэнергии за счет избыточного давления. Одновременно, газ, проходящий через агрегат, используется по прямому назначению, независимо от режима работы и без каких-либо потерь. Таким образом, весь цикл представляет собой термодинамический обратимый процесс.

Использование турбодетандеров в промышленности

Применение турбодетандеров практикуется совместно с новыми установками или теми из них, которые были подвергнуты существенной модернизации. В обязательном порядке учитывается экономическая целесообразность и условия конкретного предприятия.

В промышленности широко используются турбодетандеры, принцип действия которых позволяет вырабатывать электрическую или механическую энергию, приводящих в движение вентиляторы или компрессоры. Но, несмотря на оптимальную энергетическую эффективность применения этих агрегатов, они должны соотноситься с общей предполагаемой потребностью и балансом пара на предприятии. При чрезмерном количестве или мощности устройств вполне возможно избыточное производство пара под низким давлением. Чаще всего этот пар просто стравливается в атмосферу, что значительно снижает энергетическую эффективность.

Основным условием должна стать доступность парового потока, необходимого для нормальной работы турбодетандера в течение точно установленного и довольно продолжительного отрезка времени. В случае нерегулярного или непредсказуемого поступления пара, его полезное применение существенно затрудняется, и турбина будет работать вхолостую. Наиболее эффективное использование турбодетандеров требует существенных перепадов давления и большого расхода газа. Поэтому агрегаты нашли широкое применение в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

Применение турбодетандеров на газораспределительных станциях с целью получения сжиженного газа

В работе рассматривается варианты применения турбодетандерных установок на газораспределительных станциях (ГРС) с целью преобразования и использования энергии, заложенной в магистральные газопроводы. Предложена методика для термогазодинамического и конструктивного расчета турбодетандеров, которая позволит осуществлять выбор оборудования для различных заданных условий.

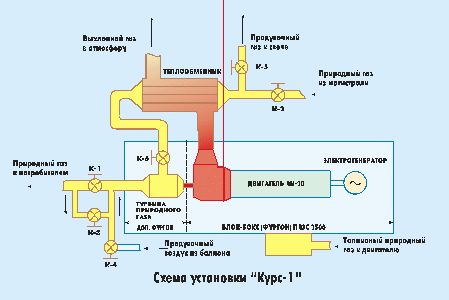

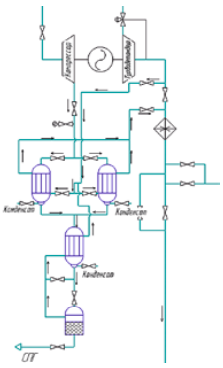

В стандартной постановке задачи ГРС используются для снижения давления магистрального потока газа и его последующего распределения с целью дальнейшей поставки конечному потребителю по газораспределительной сети. При такой, наиболее простой схеме, избыточная энергия магистрального потока газа расходуется на преодоление сопротивления дроссельных клапанов, что приводит к снижению давления газа до требуемой величины. Схема такого типа используется и в ГРС, сооружаемых по типу БК-ГРС-II-80. Технологическая схема ГРС «Сокол», которая является одной из таких станций, представлена на рисунке 1.

Рисунок 1 – Технологическая схема ГРС «Сокол», тип БК-ГРС-II-80.

ГРС «Сокол» введена в эксплуатацию в 1994 году в Вологодской области. Давление на данной станции снижается с 5,4 МПа на входе до 0,6 МПа на выходе на обеих линиях редуцирования. Проектный расход газа составляет 160 тыс. м 3 /час, средний показатель расхода порядка 21,76 тыс. м 3 /час, максимальный расход на данный момент составил 35,88 тыс. м 3 /час. [1]

Очевидно, что на этой станции избыточная энергия магистрального потока газа также расходуется на преодоление сопротивления узла редуцирования.

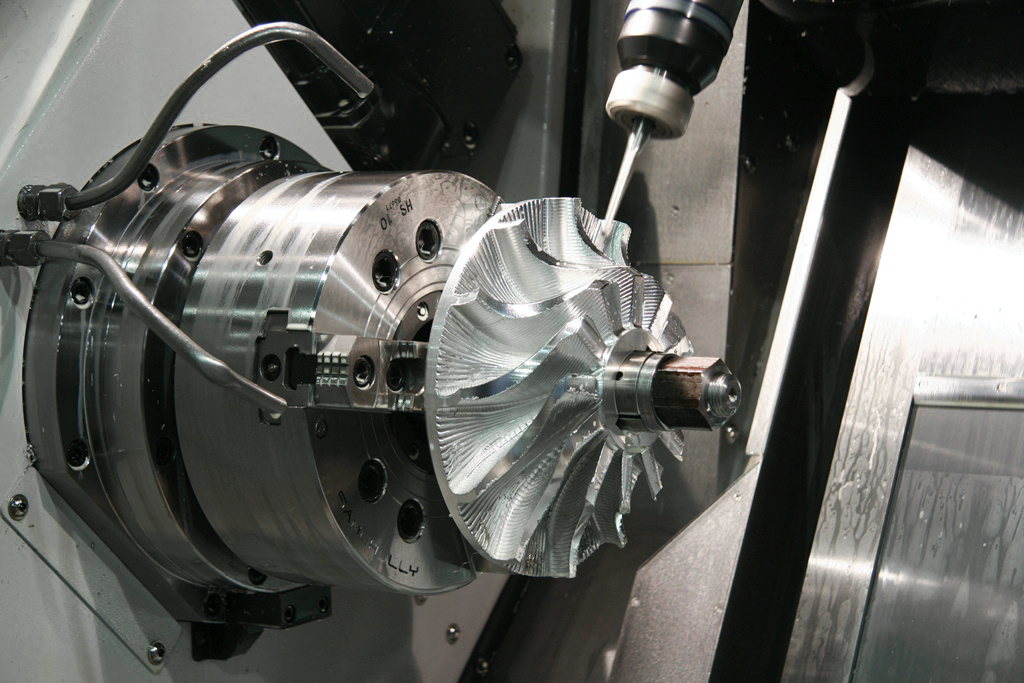

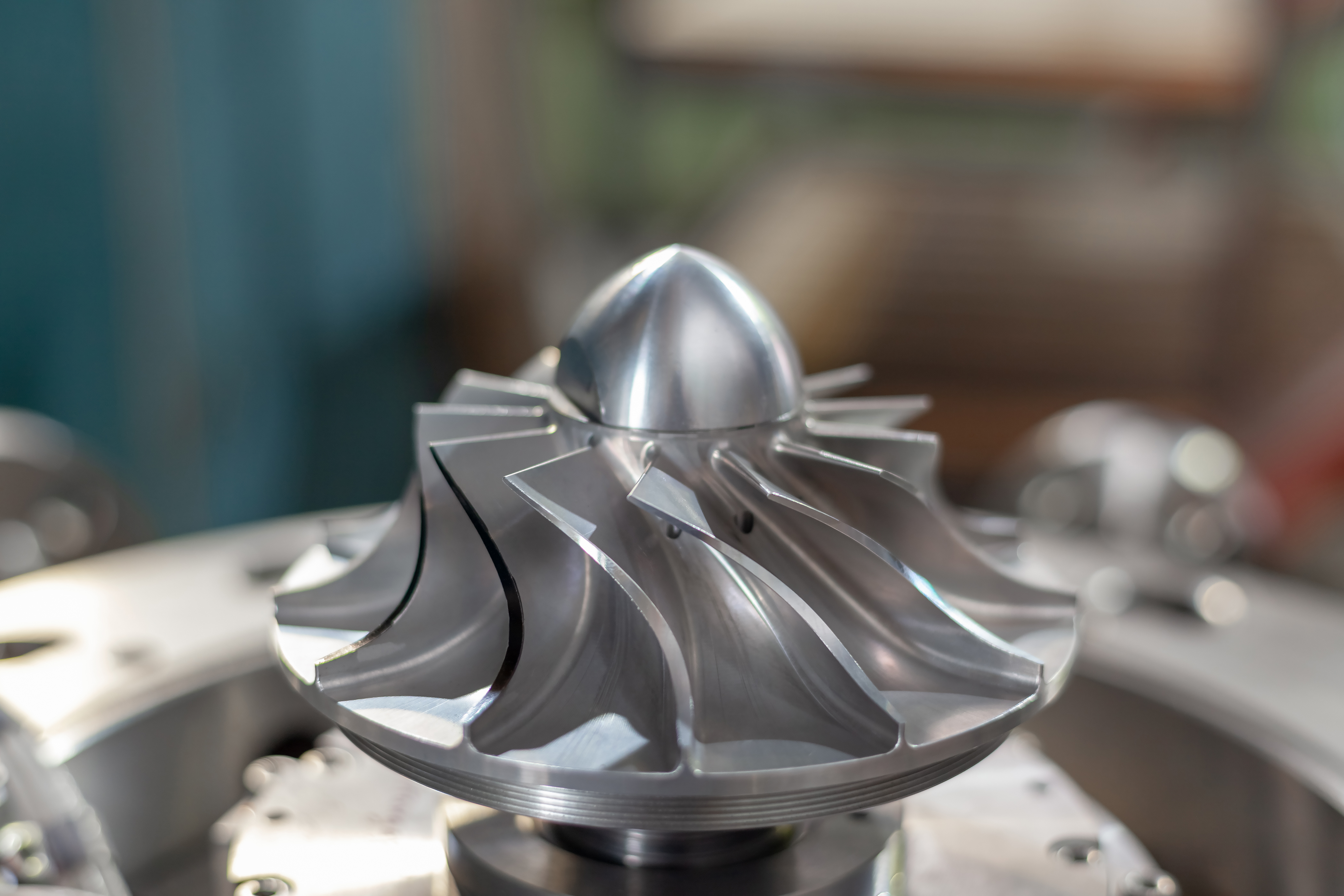

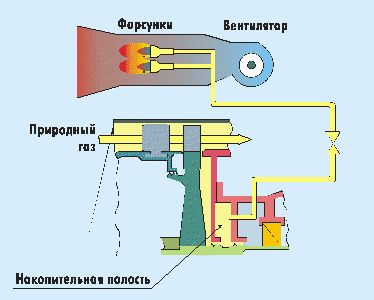

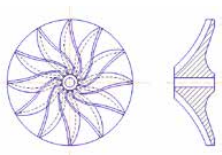

На сегодняшний день уже существует достаточно простое, но в то же время эффективное и успевшее доказать свою надежность решение проблемы извлечения избыточной энергии магистрального потока – введение в эксплуатацию ГРС турбодетандеров. Наиболее рациональным вариантом для использования на ГРС при больших расходах газа являются турбодетандеры с односторонними, полуоткрытыми, радиально-осевыми рабочими колесами [2] (рисунок 2). Такие турбодетандеры наиболее просты в изготовлении и обладают максимальной степенью надежности за счет высоких прочностных характеристик рабочих колес. Помимо этого, такие агрегаты обеспечивают достаточно высокую производительность, лишь на 1-2% уступая турбодетандерам с радиальными рабочими колесами. [2]

Рисунок 2 – Рабочее колесо турбодетандера

Наиболее простая и надежная схема подключения турбодетандера [3], опробованная на практике, представлена на рисунке 3. Подключение турбодетандера параллельно узлу редуцирования станции позволяет минимизировать затраты на строительно-монтажные работы, а также при высокой степени надежности обеспечить широкий диапазон регулирования расхода газа через турбодетандерный агрегат.

Рисунок 3 – Схема подключения турбодетандера параллельно узлу редуцирования ГРС «Сокол»

Природный газ поступает к турбодетандерной установке по газопроводу высокого давления. Отдав часть своей энергии турбине, газ через газопровод уже со сниженным давлением поступает к потребителю. Мощность турбины передается генератору, производящему электрический ток.

Газ на выходе из турбодетандера нагревается в подогревателе для предотвращения выпадения из него влаги и тяжелых фракций (гидратов, пропана, бутана и т.п.). Для этого необходимо, чтобы температура газа составляла около 5°С.

Регулирующий клапан турбины, управляемый регулятором давления, поддерживает необходимое потребителю значение давления газа в газопроводе после турбины.

Узел редуцирования выступает также в роли байпасного трубопровода, используется в процессе пуска установки, ее нормального и аварийного выводов из действия. В этих случаях узел редуцирования обеспечивает поддержание необходимого потребителю значения давления газа в газопроводе.

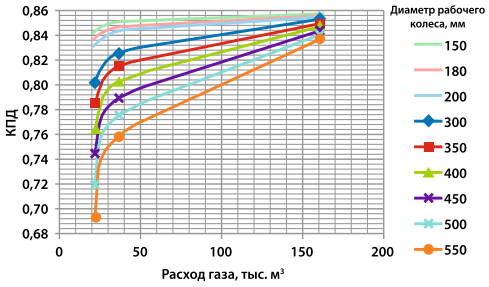

В результате термогазодинамического и конструктивного расчетов турбодетандеров с различными диаметрами рабочих колес [4][5][6][7][8] был установлен оптимальный диаметр рабочего колеса в условиях ГРС «Сокол», который составляет 350 мм, его характеристики представлены в таблице 1. Очевидно, что турбодетандеры с меньшим диаметром рабочего колеса позволяют получать более высокие значения КПД (рисунок 4). Однако, следует учитывать, что при уменьшении диаметра рабочего колеса возрастает и его частота вращения при том же расходе газа через турбодетандер, а значит происходит ускоренный износ трущихся частей, что негативно сказывается на показателях надежности.

Таблица 1 – Характеристики турбодетандера с диаметром рабочего колеса 350 мм

Расход газа, тыс. куб. м/час

Температура газа на выходе

Рисунок 4 – График зависимости КПД турбодетандеров с различными диаметрами рабочих колес в зависимости от расхода газа

При среднем значении расхода газа через ГРС «Сокол» эффективная мощность на валу турбодетандера составит 816 кВт, что позволит обеспечить производительность системы в случае ее использования для выработки электроэнергии в 659 кВт.

Предлагаемое техническое мероприятие позволяет добиться значительного повышения энергоэффективности, а также получить весомый экономический эффект (чистый дисконтированный доход от реализации мероприятия 6,8 млн. рублей, индекс доходности порядка 1,147 при сроке окупаемости проекта 9 лет).

Однако использование полезной мощности турбодетандерной установки для выработки электроэнергии – это лишь наиболее простой и очевидный способ применения избыточной энергии магистрального потока газа.

Так как ГРС «Сокол» расположена в Вологодской области, где находится большое количество труднодоступных населенных пунктов, которые лишены газоснабжения, то наиболее перспективным способом реализации потенциала полезной мощности на валу турбодетандера является получение сжиженного природного газа (СПГ) в условиях ГРС. Реализации данного амбициозного проекта способствует не только большой объем накопленного зарубежными коллегами опыта по использованию таких установок для решения схожих задач, но и низкие температуры потока газа на выходе из турбодетандера (около 200К).

Еще в советское время была разработана технология получения сжиженного природного газа на ГРС (при этом сжижается не весь природный газ, проходящий через ГРС, а только небольшая его доля; для сжижения фактически используется энергия расширения сжатого газа, поступающего на ГРС из магистрального газопровода). В настоящее время продвижением этой технологии занимается ЗАО «Сигма-газ» (С.-Петербург). [9] Упомянутая технология позволяет газифицировать объекты, расположенные в пределах нескольких десятков километров от ГРС без строительства распределительного пункта.

Необходимо отметить, что с технологической точки зрения на сегодняшний день в России имеются все предпосылки для создания оборудования для производства и использования сжиженного природного газа (СПГ). Имеются разработчики и производители турбодетандерно-компрессорных агрегатов, средств доставки СПГ автотранспортом и в железнодорожных цистернах.[9]

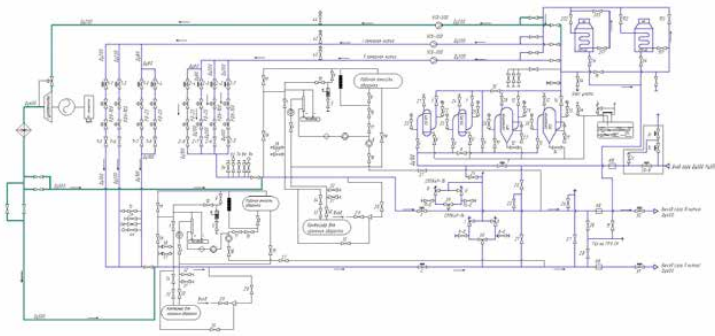

В настоящее время на промышленных объектах предлагается использовать схему сжижения природного газа (рисунки 5 и 6), основной частью которой является детандерно-компрессорный турбоагрегат (ДКТ), в котором с целью увеличения холодопроизводительности турбодетандера, выработанная им мощность используется для повышения давления всего технологического потока. Теплообменник, дроссель и сепаратор, завершающие схему, образуют стандартную часть цикла Линде.

Рисунок 5 – Схема установки по сжижению природного газа в условиях ГРС

Рисунок 6 – Схема подключения установки к ГРС

Газ с входа газоредуцирующей станции (ГРС) разделяют на два потока, один из которых подают в расширительную турбину детандер-компрессорного агрегата, а второй — в газовый компрессор этого же агрегата. Охлажденный газ с выхода турбины направляют в межтрубное пространство одного из двух переключающихся теплообменников-вымораживателей, а затем на выход ГРС. Сжатый газ с выхода газового компрессора направляют сначала в один из двух переключающихся теплообменников-вымораживателей, а затем в рекуперативный теплообменник. После теплообменника газ разделяют на два потока, каждый из которых дросселируют, и один подают в конденсатосборник, а другой смешивают с газом низкого давления, выходящим из конденсатосборника. [10]

Работа схемы организована таким образом, что в зависимости от доли потока, идущего на сжижение, можно получить не только СПГ, но и использовать оставшийся хладоресурс потока газа низкого давления в холодильной камере. С увеличением доли потока, направляемого на сжижение, выход СПГ увеличивается, но одновременно уменьшается мощность холодильника. В зависимости от потребностей можно осуществить любую комбинацию соотношений выхода СПГ и получения »холода». [10]

Схема позволяет получать до 20% СПГ от расхода газа на ГРС. [10]

Себестоимость СПГ примерно равна 25$ США за 1 т.Срок окупаемости подобных проектов составляет 3-6 лет. [10]

Снижение себестоимости полученного СПГ на ГРС, обусловленное использованием вторичных энергоресурсов – потенциальной энергии давления сжатого газа. [10]

Однозначно, предлагаемые решения требуют уточнения и расчетов, которые обеспечат определение точных характеристик оборудования, объема капитальных затрат и величины экономического эффекта, но перспективность самой концепции не оставляет вопросов.

Нормативно-справочная информация по ГРС Газпром трансгаз Ухта, ООО по состоянию на 01.01.2012.

Давыдов, А.Б. Расчет и конструирование турбодетандеров./ А.Б. Давыдов, А.Ш. Кобулашвили, А.Н.Шерстюк. – Машиностроение, М., 1987.

ООО НТЦ «МТТ». Обзор современных конструкций турбодетандерных генераторов/ ООО НТЦ «МТТ».- СПб, 2011.

Р Газпром 2-6.2-600-2011 «Применение турбодетандерных энергетических установок и расчет их основных параметров. – Введены 10.08.2012. – М.: ОАО «Газпром», 2014. 123 с.

СТО Газпром 2-3.5-748-2013 «Турбодетандерные агрегаты. Типовые технические требования». – Введен 05.03.2014. – М.: ОАО «Газпром», 2014. 42 с.

19. Давыдов, А.Б. Расчет и конструирование турбодетандеров./ А.Б. Давыдов, А.Ш. Кобулашвили, А.Н.Шерстюк. – Машиностроение, М., 1987.

Павленко, Г.В. Газодинамический расчет осевой газовой турбины. Г.В. Павленко, А.Г. Волков. – ХАИ, Харьков, 2007.

Бумагин, Г.И. Расчет машин. Расчет турбодетандера. Криогенные машины. – Издательство ОмГТУ, Омск, 2007.

Медиапортал сообщества ТЭК EnergyLand.info. Раздел: ДГА в России и в мире.

Проект «Инновации бизнесу» («Ideas and Money»). Проект номер 84-006-06 «Схема сжижения природного газа с турбодетандером»

ДЕТА́НДЕР

Том 8. Москва, 2007, стр. 585

Скопировать библиографическую ссылку:

ДЕТА́НДЕР (от франц. détendre – ослаблять, снижать давление), машина для охлаждения газа путём его расширения с совершением (отдачей) внешней работы. Используется в установках для охлаждения и сжижения газов и разделения газовых смесей, в криогенных рефрижераторах и ожижителях. В Д. энергия сжатого газа, превращаясь в механич. работу, сопровождается понижением темп-ры этого газа; наибольшее охлаждение может быть получено при исключении потерь в окружающую среду (см. Адиабатический процесс ). По принципу действия Д. разделяют на поршневые и турбинные (турбодетандеры). Поршневые Д. – машины объёмного периодич. действия, в которых внутр. энергия газа при его расширении преобразуется во внешнюю работу, перемещая поршень. Применяются в установках с холодильными циклами высокого (15–20 МПа) и среднего (2–8 МПа) давления. Турбодетандеры – машины кинетич. действия, в которых поток газа проходит через неподвижные направляющие каналы (сопла), превращая внутр. энергию газа в кинетическую, и систему вращающихся межлопаточных каналов ротора, где энергия потока преобразуется в механич. работу, в результате чего понижается темп-ра газа. Торможение турбодетандера осуществляется электрогенератором, гидротормозом или нагнетателем. Турбодетандеры применяются для холодильных циклов низкого (0,4–0,8 МПа), среднего и высокого давления с объёмными расходами газа 1,5–40 м 3 /ч. Эти машины характеризуются малыми размерами (диаметр рабочего колеса 10–40 мм) и высокой частотой вращения ротора (100000–500000 об/мин).

Криогенный турбодетандер что это такое

Закон сохранения энергии, также известный как «Первое начало термодинамики» гласит: энергия не может быть создана или уничтожена – она лишь переходит из одного вида в другой в различных физических процессах

Что такое турбодетандер?

Следуя Первому началу термодинамики, турбодетандер преобразует внутреннюю энергию сжатого газа в механическую с понижением его температуры. Иными словами, турбодетандер – динамическая расширительная машина лопаточного типа, в которой происходит адиабатическое расширение потока газа с совершением внешней механической работы. Расширение газа с отводом энергии приводит к понижению давления и температуры газа.

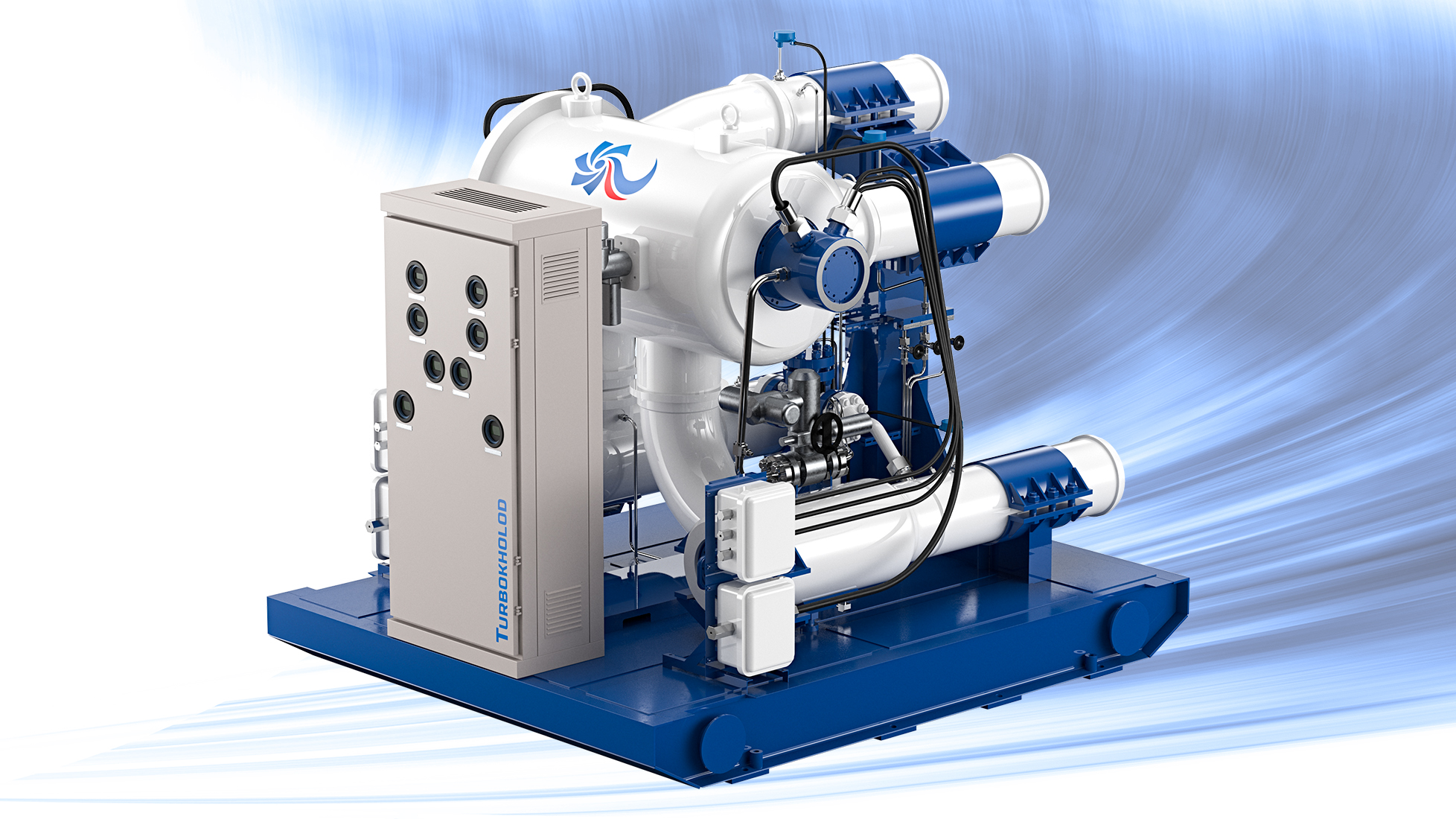

Именно благодаря совершению работы турбодетандер обеспечивает гораздо более низкие температуры газа на выходе при той же величине падения давления по сравнению с дросселем. Учитывая большую развиваемую на валу мощность, в зависимости от требований клиента мы предлагаем турбодетандеры с нагрузкой в виде компрессора – серия АДКГ или генератора – серия ДГА.

Принцип работы турбодетандера

Технологический газ под высоким давлением поступает через входной сопловой аппарат на рабочие лопатки расширительной турбины, отдавая им часть своей кинетической энергии и сообщая лопаткам крутящий момент. Рабочие лопатки передают крутящий момент через диск турбины на вал.

Таким образом, газ проходит из области высокого давления через турбину в область низкого давления, при этом расширяясь и ускоряясь. В результате этого процесса газ теряет свою температуру и вырабатывает механическую энергию вращения, которую используют для вращения находящегося с ним на одном валу генератора или компрессора. Отработанный газ выпускается через выходной диффузор.