коррозионное воздействие на медь 1 а что значит

ГОСТ 2917-76 Масла и присадки. Метод определения коррозионного воздействия на металлы

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОД ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ВОЗДЕЙСТВИЯ

НА МЕТАЛЛЫ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метол определения коррозионного воздействия

на металлы

Oils and additives. Method of test for corrosion

influence on metals

Настоящий стандарт распространяется на смазочные масла, в том числе на гидравлические масла, масла с присадками и присадки и устанавливает метод определения коррозионного воздействия их на металлы.

Сущность метода заключается в выдерживании металлической пластинки в испытуемом продукте при повышенной температуре и фиксировании изменения внешнего вида пластинки, характеризующего коррозионное воздействие продукта на металл.

(Измененная редакция, Изм. № 2).

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

1.1. При определении коррозионного воздействия на металлы применяются:

баня масляная или алюминиевый блок или шкаф сушильный, обеспечивающие во время испытания постоянную температуру с погрешностью не более 1 ° С, и глубину погружения пробирок не менее 100 мм;

пробирки стеклянные диаметром (25 ± 2) мм и высотой (150 ± 3) мм;

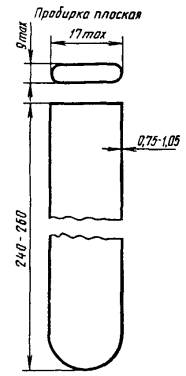

пробирки стеклянные плоские (см. чертеж), предохраняющие пластинки во время их осмотра или хранения; минимальные размеры должны быть рассчитаны с учетом размера пластинки. Допускается хранить пластинки в стеклянных пробирках круглого сечения;

стаканы стеклянные В-1-100 ТС, В-1-150 ТС, Н-1-100 ТС, Н-1-150 ТС по ГОСТ 25336;

штатив, обеспечивающий вертикальное положение пробирок в бане (шкафу);

пластинки металлические шириной 12,5 мм, толщиной от 1,5 до 3,0 мм и длиной 75,0 мм, обработанные до шероховатости рабочей поверхности Ra параметрами от 0,63 до 0,32 мкм по ГОСТ 2789;

держатель, применяемый при шлифовке металлических пластинок;

термометр типа ТН7 по ГОСТ 400 или термометр ртутный лабораторный по ГОСТ 28498, обеспечивающий измерение температуры с погрешностью ±1 °С;

цилиндр 1-50, 3-50 по ГОСТ 1770;

воронка типа В по ГОСТ 25336 или любая другая стеклянная воронка;

чаша выпарительная № 3 или 4 по ГОСТ 9147;

щипцы или пинцет из нержавеющей стали или никелированные;

электроплитка с закрытым обогревом и терморегулятором;

изооктан технический эталонный по ГОСТ 12433 или любой летучий углеводородный растворитель, свободный от серы и выдерживающий коррозию на медную пластинку при 50 °С по ГОСТ 6321;

шкурка шлифовальная с зернистостью абразивного материала № 6 и 8 по ГОСТ 6456 или по ГОСТ 5009;

порошок шлифовальный корундовый или карборундовый зернистостью № 8 по ГОСТ 3647;

фильтры обеззоленные марки «белая лента»;

бумага фильтровальная лабораторная по ГОСТ 12026;

вата медицинская гигроскопическая по ГОСТ 5556;

ацетон по ГОСТ 2603;

При испытании допускается использовать реактивы более высокой квалификации.

(Измененная редакция, Изм. № 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Подготовка металлических пластинок

2.1.1. Марка металла устанавливается нормативно-технической документацией на испытуемый продукт. Пометки и нумерация пластинок не допускаются. Пластинки используют многократно, если они не деформированы, не имеют краев эллиптической формы и углублений, не удаляемых при шлифовании.

2.1.2. Шлифование пластинки проводят ручным или механическим способом (с приводом от двигателя) сначала с применением шлифовальной шкурки № 8, а затем № 6.

Для этого лист шкурки кладут на плоскую поверхность, смачивают изооктаном и круговыми движениями шлифуют все шесть сторон пластинки, удаляя пятна и дефекты.

Для предохранения пластинки от непосредственного соприкосновения с пальцами применяют прокладку из фильтровальной бумаги.

2.1.3. После шлифовки пластинку погружают и хранят в изооктане до испытания.

2.1.4. Перед испытанием проводят полировку пластинки шлифовальным порошком. Для этого вынимают пластинку из изооктана и удаляют оставшиеся следы после первичной обработки шлифовальной шкуркой. Полируют сначала торцы, а затем стороны, придерживая пластинку фильтровальной бумагой или закрепляя в держателе. Порошок берут ватным тампоном, смоченным каплей изооктана, и полируют им пластинку вдоль обрабатываемой плоскости. Тампон при этом заводят за края пластинки и затем ведут обратно.

Для удаления всех следов металлической пыли пластинку тщательно протирают ватным тампоном до тех пор, пока свежий тампон не будет чистым.

Поверхности пластинки должны быть отполированы равномерно и иметь одинаковый цвет.

Во всех этих и последующих операциях пластинку берут и держат щипцами или бумагой, не допуская касания пластинки непосредственно пальцами.

Пластинку после полирования хранят не более 1 мин.

2.2. При наличии в испытуемом продукте воды (продукт мутный) проводят фильтрацию через фильтр «белая лента».

(Введен дополнительно, Изм. № 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. В чистую сухую пробирку наливают 30 см 3 испытуемого продукта. Пробирку помещают в баню (шкаф), нагревают до температуры, установленной нормативно-технической документацией на испытуемый продукт. Термометр помещают в баню (шкаф) таким образом, чтобы ртутный шарик термометра находился на уровне середины высоты испытуемого продукта в пробирке, а столбик ртути выступал над поверхностью бани (шкафа) не более чем на 25 мм. Вентиляционные окна колпачка шкафа должны быть открыты полностью; пробирки устанавливать непосредственно на дно шкафа, во избежание перегрева, не допускается.

3.2. По истечении времени, установленного нормативно-технической документацией на испытуемый продукт (±5 мин), пробирку вынимают из бани (шкафа). Содержимое пробирки выливают в стакан так, чтобы пластинка соскользнула осторожно, не разбив стакана.

Пластинку погружают в изооктан, налитый в фарфоровую чашу, и промывают (не вытирая) до удаления следов продукта. Сразу вынимают пластинку, высушивают беззольным фильтром (промокая, но не вытирая) и помещают в плоскую пробирку, которую закрывают ватой.

1. В тех случаях, когда температура и продолжительность испытания в нормативно-технической документации на продукт не установлены, испытание проводят при 100 °С в течение (180 ± 5) мин.

2. При отсутствии плоских пробирок допускается проводить осмотр пластинки, поместив ее на лист фильтровальной бумаги.

(Измененная редакция, Изм. № 1).

3.3. Проводят два параллельных определения для каждого образца продукта.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Результаты испытания устанавливают сразу после проведения испытания осмотром невооруженным глазом больших поверхностей пластинки.

4.2. Испытание повторяют, если края больших поверхностей пластинки изменяются сильнее, чем основная часть, и если обнаружены пятна от пальцев или от капель воды.

4.3. Коррозионное воздействие продукта на пластинку из меди и медных сплавов оценивают в соответствии с нормативно-технической документацией на продукт, руководствуясь описанием цвета пластинок (см. таблицу) или при наличии эталонов коррозии сравнением внешнего вида пластинки с эталонами коррозии. Исследуемую пластинку и эталоны коррозии держат таким образом, чтобы свет, отражающийся от них, находился под углом 45°.

4.3.1. Если внешний вид пластинки занимает промежуточное положение между двумя эталонами, то пластинку относят к эталону с большей степенью побежалости.

Если пластинка имеет более темный оранжевый цвет, чем цвет пластинки, оцениваемой баллом 1в, ее все же относят к группе 1, но при наличии красного оттенка пластинку относят к группе 2.

4.3.2. Пластинку бордово-красного цвета (балл 2а) можно ошибочно принять за пластинку, оцениваемую баллом 3а, если вся поверхность пластинки синевато-красного (фуксинового) цвета. Для уточнения оценки результатов испытания пластинку погружают в ацетон, при этом пластинка группы 2 приобретает темно-оранжевый цвет, в то время как цвет пластинки группы 3 остается без изменения.

Классификация эталонов коррозии

Степень воздействия испытуемого продукта на пластинку

Коррозионные свойства меди

Противокоррозионные характеристики меди проявляются в достаточно высокой устойчивости материала к разрушительным проявлениям окислительных процессов. Обусловлено это тем, что медь не склонна вытеснять ионы водорода, даже если находится в кислых растворах. По электрохимической активности медь находится в непосредственной близости с благородными металлами (периодическая система элементов). Это значит, что она не является активным веществом, а ее коррозия очень редко бывает стремительной.

Полированные изделия из меди, находящиеся в сухой атмосферной среде, к коррозии невосприимчивы. Там же, где появляются окислы, оксидный слой никак не выделяется цветом, а эффект побежалости отсутствует вплоть до толщины 50 нм. С увеличением шероховатости противокоррозионные характеристики металла снижаются.

Также хорошую устойчивость к коррозии медь демонстрирует, находясь во влажной, но чистой атмосфере. Это качество резко исчезает лишь при появлении сероводорода, который провоцирует образование на поверхности изделий из меди сульфатов металла.

При нагреве (300°…400°С), будучи погруженной в восстановительную среду, медь демонстрирует повышенную коррозионную устойчивость, которая выражена более наглядно, чем даже у стали.

В реакцию с кислородом медь вступает при нагреве до сравнительно невысоких температур. При 100°С образуется оксид черного цвета, при температуре 600°С формируется оксид с красноватым оттенком.

Пресная вода без посторонних примесей способна очень медленно формировать на поверхности меди коррозионный слой (его толщина за год может увеличиться на величину от 0,005 до 0,25 мм). Увеличивают в данном случае интенсивность коррозионных воздействий элементы, препятствующие появлению защитного слоя. К ним относятся различные кислоты, хлориды, аммиак или сероводород, способные заметно увеличить скорость коррозионных процессов.

Похожее поведение медь демонстрирует при погружении в морскую воду: если факторы, препятствующие образованию химически устойчивого слоя, отсутствуют, коррозия демонстрирует крайне небольшую скорость (примерно 0,05 мм в год). Как только в воде увеличивается количество кислорода, скорость коррозии нарастает. То же самое происходит при увеличении скорости течения (в этом случае защитная пленка смывается быстрее, чем она способна образовываться). Именно поэтому скорость напора воды в трубопроводах их меди не должна превышать 1,5 м/с (для пресной воды) или 1 м/с для воды морской.

Застой воды и остановка потока для медных труб также нежелательны, ведь они приводят к формированию накипи и прочих отложений, провоцирующих ускорение коррозии.

Активное применение изделий из меди в химической промышленности объясняется превосходной устойчивостью материала к воздействию разнообразных агрессивных соединений. Среди них:

Интенсивную коррозию медь демонстрирует при контакте со следующими соединениями:

При контакте меди в кислой и соленой среде с другими металлами, катодом становится медь, поэтому коррозии подвергаются сторонние металлы.

Коррозионную устойчивость принято оценивать по пятибалльной системе. Оценка определяется скоростью коррозионных процессов, которые могут в течение года проникать на глубину от 0,1 до 10 мм.

Коррозия меди

Медь относится к категории материалов, которые подвергаются коррозии при воздействии агрессивных сред. В результате происходит порча материала, постепенное разрушение и потеря нормальных эксплуатационных качеств.

Во многом особенности процесса и его динамика могут отличаться в зависимости от среды, температурных условий и других характеристик.

Рассмотрим, в каких средах материал начинает портиться быстрее всего и как дополнительно защитить его от процесса ржавения.

Особенности разных видов агрессивных сред

Тип повреждений и скорость коррозии меди напрямую зависят от того, в какой атмосфере она находится. Даже самые качественные материалы не могут выдержать на протяжении длительного времени под сильным агрессивным воздействием.

Далее опишем основные виды сред и их воздействие на материал.

Медные детали могут использоваться в различных вариантах водных сред. Меняется состав жидкости, скорость ее движения и другие важные характеристики.

Основной параметр, влияющий на интенсивность протекания процесса – наличие на поверхности материала уже успевшей сформироваться оксидной пленки.

Есть несколько параметров, влияющих на протекание процесса в водной среде:

Иногда разрушение может стимулироваться и неожиданными катализаторами. Один из них – прохождение воды через сильно изношенные коммунальные сети. Если в воде большое количество железа, есть большой риск начала электрохимического процесса.

Стоит также обратить внимание на то, какие материалы располагаются рядом с медными изделиями в условиях высокой влажности.

Среди наиболее опасных – алюминий и цинк.

Универсальным решением для проблемы использования труб в коммунальных сетях, становится применение в процессе их изготовления луженой меди. В этом случае изнутри труба покрывается оловом.

Стоимость производства становится выше, но процесс окупает себя за счет увеличения продолжительности использования без замен.

Атмосферное воздействие

Этот тип материала – один из наиболее стойких среди всех представленных на рынке, когда дело доходит до применения на открытом воздухе.

Главное свойство материала в таком случае – возможность постепенного появления оксидной пленки (патины). Именно патина становится естественным защитным покрытием, которое ограничивает контакт такого вида сырья со множеством типов потенциальных окислителей.

Таким образом достигается аналогичный цинкованию эффект, но без использования дополнительных примесей и составов.

По причине склонности к патинированию, можно свободно использовать медь на открытом воздухе. Этим часто пользуются архитекторы, когда нужно обеспечить покрытие кровли, создание малых архитектурных форм и решить другие вопросы в рамках комплексного благоустройства.

Скорость появления патины может отличаться в зависимости от климатической зоны, средних температур и других особенностей.

Вероятность негативного воздействия атмосферы увеличивается в том случае, если в воздухе много посторонних примесей. Особенно часто начинает развиваться коррозия в местах, где в воздушной среде рассеяно много хлоридов и сульфидов.

Почва

При ответе на вопрос о том, может ли медь ржаветь, когда изделие помещается в почву, важно учитывать главный параметр грунта – рН или степень щелочности.

Чем она выше, тем больше будет кислотность. Так как кислоты негативно влияют на состояние меди и запускают процесс коррозии, лучше не использовать материал в сильно щелочных грунтах.

Еще один потенциальный фактор опасности – большая концентрация грунтовых микроорганизмов.

Проблем связана с тем, что в процессе своей жизни они выделяют сероводород.

Это еще одно вещество, которое негативно влияет как на саму медь, так и на ее многочисленные сплавы.

Обычно при контакте с негативными факторами грунта, на поверхности материала начинают накапливаться продукты коррозии. Они наслаиваются друг на друга, пленка может становиться рыхлой, неоднородной.

Потому если в атмосфере на материале возникает благородная патина, то в почве структура сильно отличается. Чаще всего – это крупные слоистые твердые наросты.

Интересная особенность меди заключается в том, что даже если она провела в земле много лет, большинство продуктов окисления можно удалить механическим или химическим методами.

Может ли ржаветь луженая медь

Выше отмечалось, что одним из средств борьбы с коррозией медных труб становится использование процесса лужения – нанесения на внутреннюю поверхность слоя олова. Но важно понимать, что для металлического изделия это не панацея.

Само оловянное покрытие становится анодом. Это значит, что по отношению к меди у него более отрицательный потенциал.

Главное условие защиты от ржавения заключается в том, чтобы на оловянном слое не было трещин и иных дефектов. Если они все-таки появляются, коррозия меди на воздухе протекает намного быстрее.

В каких средах можно и нельзя использовать медь

При правильной обработке, материал прослужит без коррозии более 100 лет. Но важно понимать, где медь будет устойчива к катализаторам коррозии, а где есть большой риск ее появления.

Безопаснее всего применять материал на открытом воздухе и в пресной воде, вне зависимости от степени охлаждения или нагрева. В морской воде материал также долго остается неповрежденным и сохраняет свои эксплуатационные характеристики.

Также можно не беспокоиться за сохранность медной детали, если в окружающей среде нет сильных окислителей.

Опасность потенциально может появляться в том случае, если в почве, воде или воздухе есть много сероводорода, присутствует угольная кислота, соли тяжелых металлов, амины.

Когда вода сильно аэрирована, также возникает значительная опасность ударной коррозии и других видов постепенного разрушения.

Потому при покупке такого материала очень важно понимать, где вы будете использовать медное изделие, и какие внешние угрозы будут действовать на него в процессе эксплуатации.

О важности чистки

Чтобы продлить срок использования вашего изделия, его нужно регулярно чистить.

Постепенно большинство типов бытовых приборов и других материалов могут потерять товарный вид и потускнеть из-за образования оксидной пленки.

Это красивое средство для состаривания посуды или других видов изделий, но многим присутствие патины не нравится.

Есть несколько наиболее распространенных методов очистки, помогающих снять патину и оставить основной материал без повреждений:

И это только часть методов, которые можно применять для борьбы с патиной.

Как защитить медь от коррозии

Существует множество средств, которые позволяют уменьшить вероятность появления коррозии в различных средах. Среди них такие, как:

Учет стандартных требований по использованию медных изделий позволит значительно увеличить срок их службы и не допустить проблем с возникновением коррозии.

Коррозионные свойства меди

В различных условиях медь достаточно устойчива к проявлениям коррозии, поскольку редко вытесняет водород даже из кислых растворов. Это связано с тем, что по активности она находится в электрохимическом ряду рядом с благородными металлами. Медь не относится к химически активным элементам, следовательно, скорость ее коррозии редко высокая, даже если разрушению способствует пленка нерастворимых продуктов коррозии.

Медь с полированной поверхностью в условиях сухого воздуха коррозии не подвержена, оксидные слои не имеют цвета, нет эффекта побежалости, толщиной 50 нм. При увеличении шероховатости устойчивость снижается.

В чистом воздухе, насыщенной парами, медь сохраняет стойкость к коррозии. А вот наличие сероводорода в воздухе резко снижает коррозионную устойчивость, приводя к появлению на ее поверхности сульфатов: CuS04 и 3Сu(ОН)2.

При температуре от 300 до 400°С в восстановительной атмосфере этот металл иногда оказывается даже более устойчивым к коррозии, чем сталь.

Медь и кислород в зависимости от температуры могут организовать оксид СuО (при невысоких температурах, около 100 °С, черный) или Сu20 (при высоких температурах, около 600 °С, красный).

Стойкость меди к чистой пресной воде достаточно высока – от 0,005 до 0,25 мм в год. Однако, если в воде присутствуют элементы, тормозящие появление защитных пленок на поверхности металла (кислоты, сероводород, аммиак или хлориды), скорость коррозии заметно увеличивается.

Аналогичная картина наблюдается при взаимодействии меди и морской воды: при отсутствии факторов, снижающих скорость образования защитной пленки, коррозия невелика (около 0,05 мм в год). Но при увеличении содержания в воде кислорода или скорости потока воды – коррозионная устойчивость падает, поскольку скорость удаления защитной пленки выше скорости ее появления.

Скорость потока в медных трубах не должна превышать 1,5 м/с для пресной и 1,0 м/с для морской воды.

Но и полный застой также неблагоприятен: небольшой поток воды минимизирует прииск появления накипи и осаждений, приводящих к коррозии.

В химической промышленности широкое применение меди обусловлено ее устойчивостью к большинству агрессивных органических сред:

Напротив, медь сильно корродирует:

Коррозионные свойства меди в различных средах

| Среда | Концентрация, % | Т0, С | Скорость коррозии, мм/год | Оценка, балл*1 |

|---|---|---|---|---|

| Неорганические среды (водные растворы) Кислоты | ||||

| Азотная | Различная | 20 | 10 | 5 |

| Борная | До 5,0 | 20…100 | 0,1*2 | 1 |

| Серная | До 5,0 | 20 | 0,1…1,0*3 | 2 |

| Серная | До 5,0 | 50 | 10 | 5 |

| Серная | 10…60 | 20 | 0,01…0,12*3 | 1 |

| Серная | 10…60 | 40…60 | 1,3…3,7 | 4 |

| Серная | 90…98 | 20 | 0,07…1,0 | 2 |

| Серная | 90…98 | 50 | 2,1 | 3 |

| Серная | дымящаяся | 20 | 10 | 5 |

| Сернистая | До 8,6 | 20 | 0,1 | 1 |

| Соляная | До 5,0 | 20 | 0,04 | 1 |

| Соляная | 10…35 | 20 | 0,25…4,1*3 | 4 |

| Хлорная | До 72 | 20 | 10 | 5 |

| Хромовая | 10 | 20 | 10 | 5 |

| Фтористоводородная | Любая | 20 | 0,08…0,89 | 2 |

| Фосфорная | 10…90 | 20..75 | 0,5 | 2 |

| Основания | ||||

| Аммония гидроокись | До 30 | 20 | 10 | 5 |

| Калия гидроокись (едкий калий) | До 53 | 20 | 0,1 | 1 |

| Калия гидроокись (едкий калий) | До 53 | 35 | 0,1 | 1 |

| Калия гидроокись | 0,16 | 20…100 | 0,1…0,5 | 2 |

| Натрия гидроокись (едкий натрий) | До 52 | 20 | 0,1 | 1 |

| Натрия гидроокись (едкий натрий) | До 52 | 35 | 0,1 | 1 |

| Натрия гидроокись (едкий натрий) | Расплав | – | 10,0 | 5 |

| Оксиды, соли, перекиси, газы и неорганические среды | ||||

| Азота оксиды(NO, NO2, N2O3, N2O5, N2O) | – | 20 | 10 | 5 |

| Аммиак (газ) | – | 16…20 | 0,002…0,004 | 1 |

| Аммиак (газ) | – | 400…500 | 0,01 | 1 |

| Аммоний азотнокислый (нитрат) | До 64 | 20 | 10 | 5 |

| Аммоний сернистый (сульфит) | Любая | 25 | 1,3 | 3 |

| Аммоний хлористый (хлорид) | До 10 | 20…70 | 0,5 | 2 |

| Аммоний хлористый (хлорид) | 10…27 | 25…100 | 10 | 5 |

| Вода пресная | – | 20 | 0,006…0,014 | 1 |

| Вода пресная | – | 250 (пары) | 0,1 | 1 |

| Вода морская | – | 20…80 | 0,02…0,04 | 1 |

| Водород | – | 20 | 0,1 | 1 |

| Водород | – | 40 | 1,32 | 2 |

| Перекись водорода (H2O2) | Любая | 20…100 | 10 | 5 |

| Кислород | – | 20 | 0,1 | 1 |

| Озон (в смеси с воздухом) | – | 20 | 10 | 5 |

| Сера | – | 130…140 | 35 | 5 |

| Сероводород (сухой) | – | 20 | 0,1 | 1 |

| Сероводород (влажный) | – | 20…100 | 10 | 5 |

| Углерода двуокись (сухой газ) | – | 20…100 | 0,1 | 1 |

| Углерода окись (газ) | – | – | 10 | 5 |

| Хлор (сухой и жидкий) | – | 20…100 | 0,1 | 1 |

| Хлор (влажный газ) | – | 20 | 10 | 5 |

| Органические среды | ||||

| Кислота винная, водный раствор | До 58 | 20 | 0,2*3 | 2 |

| Кислоты жирные (Тпл=280С) | – | 230…250 | 0,03 | 1 |

| Кислота лимонная, водный раствор | До 59 | 20 | 0,1…0,57*3 | 2 |

| Кислота муравьиная, водный раствор | До 10 | Кипящая | 0,138 | 2 |

| Кислота уксусная, водный раствор | До 80 | 20…40 | 0,1…0,5 | 2 |

| Кислота уксусная, водный раствор | До 80 | Кипящая | 1,2…6,2 | 3…4 |

| Кислота щавелевая, водный раствор | До 10 | 20 | 0,5…1,0 | 2 |

| Масла минеральные | – | 20 | 0,1 | 1 |

| Скипидар | – | 20…Ткип | 0,1 | 1 |

| Спирт этиловый | – | 20…Ткип | 0,1 | 1 |

| Фенол | – | 2 | 0,008 | 1 |

*1 Коррозионная стойкость оценивается по пятибалльной шкале:

*2 В отсутствии воздуха стойка в растворах любой концентрации до 150 0 С.

*3 В отсутствии воздуха

Популярные товары