контршпиндель на токарном станке что это

Токарный станок с противошпинделем с ЧПУ

Все технологические новшества, применяемые на современном токарном оборудовании, направлены на повышение экономической эффективности обработки изделия. Станки оснащаются дополнительными устройствами, позволяющими за один установ детали осуществить весь комплекс токарных, фрезерных, сверлильных и пр. работ, которые раньше выполнялись на нескольких единицах оборудования. А применение современных систем ЧПУ и высокоточных приводов позволят объединить и синхронизировать работу всех этих устройств в рамках одной программы обработки.

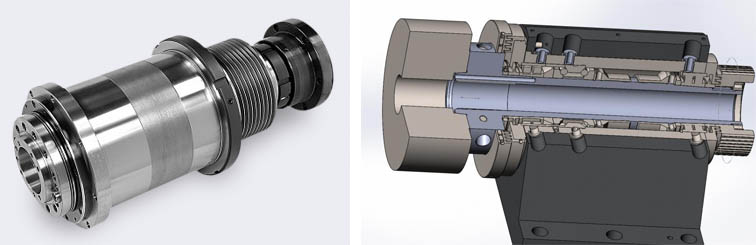

К одной из таких инноваций, получивших распространение в последние десятилетия, относится противошпиндель (другое название — контршпиндель), который устанавливается соосно с главным шпинделем вместо задней бабки. На токарном станке с противошпинделем и с ЧПУ можно одновременно обрабатывать две заготовки, причем как резцовым, так и приводным инструментом. Вращение обеих шпинделей синхронизировано через систему ЧПУ, поэтому в процессе работы заготовка может передаваться из одного шпинделя в другой, в результате чего за один установ обрабатываются оба торца. Типичный пример такого токарного оборудования — семейство станков EMCO HYPERTURN POWERMILL, в состав которого входят четыре типоразмера. Помимо протившпинделя эти станки оснащены револьверными головками, магазинами инструмента и фрезерными шпинделями с отдельным приводом.

профессиональный поставщик импортного металлообрабатывающего оборудования и инжиниринговых услуг.

127051, Россия, Москва, Трубная, 21

© 2021 АО «ДИОМАШ-ИНЖИНИРИНГ». Все права защищены.

Токарные станки швейцарского типа

За прутковыми автоматами продольного точения закрепилось еще одно название — станки швейцарского типа. Такое определение принято во всем мире и на английском языке звучит как Swiss type. Как мы увидим далее, швейцарские инженеры вполне заслужили, чтобы эту разновидность станков назвали в их честь.

Сравнительные цены на станки и запчасти

| Модель | Цена, руб. с НДС | |||

|---|---|---|---|---|

| Opti TH5630 | 2 610 691 руб. | |||

| FSS350TNC | 3 889 439 руб. | |||

| Opti B32 | 90 978 руб. | |||

| Stalex T-32/1Р | 53 774 руб. | |||

| Opti S300DG (380В) | 399 076 руб. | |||

| Stalex BS-260G | 126 187 руб. | |||

| MBH-4022 | 1 216 007 руб. | |||

| QМ16125 | 10 677 руб. | |||

| Кулачки обратные d 80 IJ-PS3-80 «CNIC» (аналог Польских) | 3 333 руб. | |||

| Патрон Цанговый с хв-ком R8 (7/16″- 20UNF) с набором цанг ER40 из 23шт (4-26мм) «CNIC» | 16 428 руб. | |||

| Оснастка для токарных станков | ||||

| Вставка к резьбовой пробке М 30 ПР | 368 руб. | |||

| Пробка гладкая d 4,5 А3 ПР | 215 руб. | |||

| Резьбовая пробка М60х1,5 ПР 4Н5Н-НЕ 5Н6Н двухсторонняя со вставками | 1 074 руб. | |||

| Фреза торцевая МК3 | 24 013 руб. | |||

Токарный станок swiss type имеет принципиальное отличие от моделей классического образца, которое состоит в следующем: здесь не резец движется вдоль заготовки, а заготовка «наезжает» на резец. При этом она выдвигается из направляющей втулки, рядом с которой и расположен неподвижно инструмент. Таким образом обеспечивается высокая жесткость в зоне резания (заготовка не прогибается), которая, к тому же, не меняется со временем. За счет этого ни больше ни меньше революционного новшества удалось значительно повысить точность обработки.

Впервые данный принцип был реализован в 1880-м году станкостроителями швейцарского города Мутье, отчего станки данной разновидности и стали называть швейцарскими. Швейцария известна не только вкусными сырами, но и точнейшими часами. Именно часовых дел мастерам потребовались высокоточные детали, которые нельзя было изготовить обычным способом.

Для современного станка seiss type характерным является следующее:

Современная система ЧПУ в сочетании с приводным инструментом, револьверной головкой и многопозиционным резцедержателем позволяет превратить прутковый автомат в многоосевой токарный станок, в котором многоинструментальная обработка ведется одновременно.

По желанию заказчика производитель может дополнительно оснастить станок следующими устройствами:

О производителях

Сегодня желающему обзавестись станочным парком доступен самый широкий выбор оборудования. Но прежде чем токарно прутковый станок купить, необходимо выбрать надежного производителя. Логично в первую очередь поискать его в Швейцарии. В этой стране работает компания Tornos, чьи станки очень давно являются популярными во всем мире. Ярким примером является модель DECO, которая была выпущена в 1996-м году.

В течение короткого времени после презентации было продано 6 тыс. станков этого типа. А в 2009-м году производитель представил серию EvoDECO (эволюция DECO), в станках которой были синхронизированы приводы шпинделей, обеспечен стабильно высокий крутящий момент, увеличено количество позиций для установки режущего инструмента.

Хорошо зарекомендовала себя и тайваньская компания Ray Feng. В предлагаемом ею модельном ряду представлено несколько серий и если нужен прутковый автомат, следует искать в каталоге серию «RC».

Токарный станок Ray Feng

Токарный станок Ray Feng RC-32 является двухосевым и имеет комплексную систему крепления приводного инструмента. Благодаря ей замена инструмента, а соответственно и изготовление детали осуществляется быстрее. Приводной инструмент предназначен для выполнения таких операций, как сверление, гравировка, нарезание резьбы и пр. Основное предназначение данного станка — изготовление деталей электрических соединений в различных устройствах от компьютера до автомобиля.

В базовой комплектации имеются:

Станок RayFeng RC-32 может обрабатывать пруток диаметром до 33 мм или детали диаметром до 100 мм, зажимаемые в 3-кулачковом патроне. Привод основного шпинделя обладает мощностью в 4,4 кВт. Привод осей — 0,75 кВт. Общая потребляемая мощность составляет 8 кВт (помимо приводов потребителями являются насос гидравлической системы, мотор для СОЖ и другие). Весит станок 1600 кг.

Концы шпинделей токарных станков

Конструкция конца шпинделя токарного станка должен удовлетворять следующим требованиям:

Разновидности передних концов шпинделей токарных станков

Передний конец шпинделя токарного станка служит для базирования (центрирования) и закрепления токарного патрона, планшайбы или поводкового патрона.

На сегодняшний день существует четыре разновидности передних концов шпинделей универсальных токарных станков:

В соответствии с четырьмя существующими разновидностями шпинделей на сегодняшний день действует четыре государственных стандарта регламентирующих конструкцию и размеры передних концов шпинделей:

Концы шпинделей резьбовые. ГОСТ 16868 (Взамен ОСТ 428)

Крепление патрона на резьбовой конец шпинделя

ГОСТ 16868 (Концы шпинделей резьбовые) предлагает два типоразмера концов шпинделей:

Конец шпинделя резьбовой ГОСТ 16868

Если резьбовой конец шпинделя не соотвтствует ГОСТ 16868 (Концы шпинделей резьбовые) как, например, на станке ТВ-4 (d = М36 х 4), требуется изготовить нестандартный промежуточный фланец, используя посадочные размеры необходимого патрона.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на цилиндрический центрирующий поясок диаметром Ø d1 и длиной l мм.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

В средних и крупных токарных станках используются фланцевые концы шпинделей с центрирующим коротким конусом (7°7′30″). Конические направляющие обеспечивающют более точное центрирование при установке патронов и планшайб.

Концы шпинделей фланцевые типа А ГОСТ 12595

ГОСТ 12595-2003 (DIN 55026, ИСО 702-1:2001). (Взамен ГОСТ 2570-58). Станки металлорежущие. Концы шпинделей фланцевые типа А и фланцы зажимных устройств. Основные и присоединительные размеры.

Настоящий стандарт распространяется на фланцевые концы шпинделей с коротким конусом 1:4 (7°7′30″) типа А для токарных и шлифовальных станков, а также на фланцы зажимных устройств, устанавливаемых на концы шпинделей.

Фланцевые концы шпинделей типа А имеют резьбовые крепежные отверстия по окружности фланца, которые служат для для крепления патрона винтами с внутренними шестигранниками. Для концов шпинделей такого типа (А) должны использаваться зажимные патроны 2 типа по ГОСТ 2675-80 Тип 2.

Крепление патрона на фланцевый конец шпинделя типа А

Концы шпинделей фланцевые типа А по ГОСТ 12595

Условные размеры концов шпинделей типа А по ГОСТ 12595

Всего предусмотрено девять условных размеров концов шпинделей (3, 4, 5, 6, 8, 11, 15, 20, 28) с номинальным наружным диаметром 92, 108, 133, 165, 210, 280, 380, 520, 725 мм.

Фланцевые концы типа А могут изготавливаться в двух исполнениях.

Концы шпинделей фланцевые под поворотную шайбу ГОСТ 12593

ГОСТ 12593-93 (DIN 55027, ИСО 702-3-75). (Взамен ГОСТ 2570-58). Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств.

Настоящий стандарт распространяется на фланцевые концы шпинделей с коротким конусом 1:4 (7°7′30″) и поворотной шайбой для токарных станков и на фланцы зажимных устройств, устанавливаемых на концы шпинделей. ГОСТ 12593-93 представляет собой полный аутентичный текст ИСО 702-3-75 «Станки. Концы шпинделей и планшайбы. Размеры для взаимозаменяемости. Часть III. Байонетный тип».

Фланцевые концы шпинделей типа Б имеют сквозные крепежные отверстия по окружности фланца и байонетную поворотную шайбу которые служат для для крепления патрона без свинчивания крепежных гаек, что позволяет быстро закреплять и снимать патроны. Для концов шпинделей такого типа (Б) должны использаваться зажимные быстросменные патроны 3 типа по ГОСТ 2675-80 Тип 3.

Крепление патрона на фланцевый конец шпинделя под поворотную шайбу

Пример применения фланцевых концов шпинделей под поворотную шайбу

Исполнения фланцевых концов шпинделей под поворотную шайбу

Размеры фланцевых концов шпинделей под поворотную шайбу

Фланцы для быстросменных патронов (тип Б) с посадкой на конус 1:4 (7°7′30″) под поворотную шайбу выполняются восьми условных размеров (3, 4, 5, 6, 8, 11, 15, 20) с номинальным наружным диаметром 102, 112, 135, 170, 220, 290, 400, 540 мм.

Фланцевые концы шпинделей с поворотной шайбой могут изготавливаться в трех исполнениях:

Сама поворотная шайба крепится к фланцу шпинделя с помощью втулки 3 и винта 4 (вариант 1) или только винтом 7 (вариант 2), при этом она остается подвижной и может вращаться на шпинделе в пределах вытянутого крепежного отверстия.

Крепление на фланцевом шпинделе с поворотной шайбой отнимает немного времени, вместе с тем фланцевое соединение обеспечивает высокую точность центрирования (отсутствует зазор), полную надежность при больших оборотах шпинделя.

Концы шпинделей фланцевые типа Кэмлок ГОСТ 26651

Концы шпинделей фланцевые типа Кэмлок ГОСТ 26651-85 (DIN 55029, ИСО 702/II-75) Станки металлорежущие. Концы шпинделей фланцевые типа Кэмлок и зажимные устройства.

Настоящий стандарт распространяется на фланцевые концы шпинделей с коротким конусом типа Кэмлок (Camlock) для токарных станков и зажимные устройства, устанавливаемые на концы шпинделей. Стандарт полностью соответствует СТ СЭВ 4853-84 и ИСО 702/II-75.

Крепление патрона на фланцевый конец шпинделя типа Кэмлок

Фланцевые концы шпинделей типа Кэмлок с посадкой на конус 1:4 предусмотрены восьми условных размеров (3, 4, 5, 6, 8, 11, 15, 20).

Эксцентриковые зажимы Кэмлок существенно ускоряют установку токарного патрона, поэтому устанавливаются там, где требуется частая смена патрона.

Фланцы промежуточные к самоцентрирующим патронам ГОСТ 3889-80

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

ГОСТ 3889-80 (DIN 6350) Фланцы должны изготавливаться исполнений:

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Исполнение 2. Фланцы промежуточные под фланцевые концы шпинделей под поворотную шайбу (ГОСТ 12593)

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Исполнение 3. Фланцы промежуточные под фланцевые концы шпинделей исполнения 1 по ГОСТ 12595

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

ГОСТ 3889-80 Исполнение 4. Фланцы промежуточные под фланцевые концы шпинделей исполнения 3 по ГОСТ 12595

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 3

Связанные ссылки. Дополнительная информация

Шпиндель токарного станка: устройство, ремонт, виды

Шпиндельный узел (ШУ, коробка скоростей) замкнута в литой чугунный картер. Главным элементом считается шпиндель, как звено станка. Это трубчатый полый вал со сквозным отверстием, на концах которого крепятся зажимные элементы или режущий инструмент. На опорах и посадочных гнездах коробки чаще используются подшипники качения. К ним предъявляются серьезные требования по соблюдению точности посадочного места. Иначе неизбежна деформация подшипниковых колец с негативными последствиями.

При малых скоростях, агрегат получает обороты от шестерни, сидящей на валу. Высокие скорости вращения достигаются от приводного шкива и ремня. Передняя опора компенсирует осевую нагрузку, причем задняя остается не закрепленной. Такой подход положительно выявляет жесткость, уменьшая нагрев, а также возможную деформацию правой шейки шпинделя.

Отличаются по назначению, размерам, мощности, способу привода, классу чистоты, типу опор.

Использование шпиндельной бабки привязано к быстроходности, точности поверхности заготовки, производительности токарного станка. Показатель низкого качества обработки свидетельствует о малых оборотах, изношенности гнезда, рабочего инструмента (резца), отсутствия балансировки ШУ.

Техническая характеристика шпиндельного узла ориентирована нарезать винтовую резьбу разного профиля, шага. Оборудование растачивает, сверлит заготовки любой твердости, включая каленный прокат.

Технической особенностью устройства считается точение метрической, модульной, других профилей резьбы необходимого шага. Параметры, характеризующие шпиндель:

Шпиндель токарно-винторезного станка имеет правую и заднюю опоры. Первая входит в радиальный двухрядный роликовый, а задняя сидит на двух упорных шариковых подшипниках. Валы входят в конические ролики качения и получают обороты от клиноременного шкива. Конструктивная простота шпиндельного узла определяется количеством подшипников, надежной фиксацией, герметичностью элементов уплотнения.

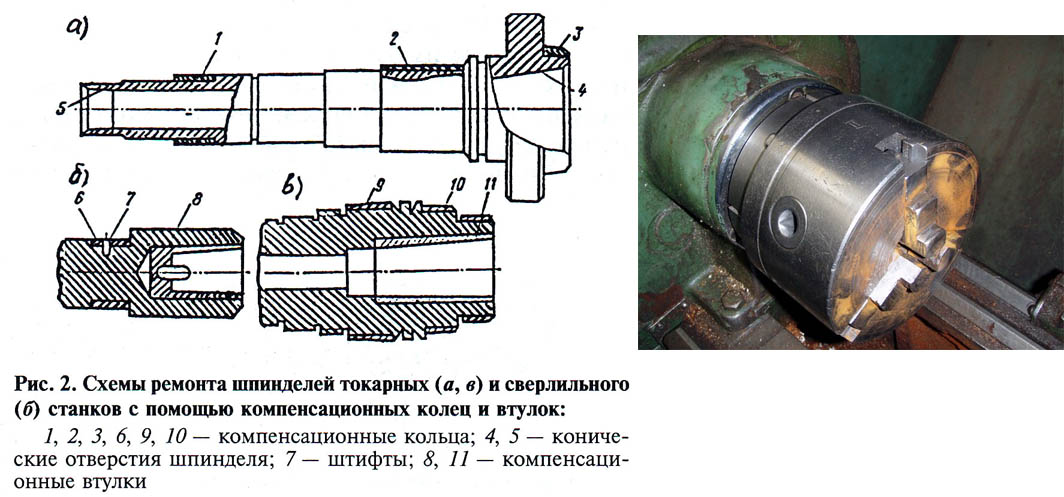

Ремонт заключается в точном восстановлении шеек шпинделя. При наличии заусениц, шейки посадочных мест подвергаются проточке, шлифовке, полированию (желательно пастой ГОИ) мелкозернистой наждачной бумагой, смачивая поверхности маслом.

Посадочные места подшипников склонны к ослаблению, если не сказать изнашиванию. Приемлемый вариант реставрации: хромировка, лучше металлическое напыление требуемой высоты. Не возбраняется растачивать шейку настолько, чтоб впрессовать на нее стальную горячую втулку. После обкатки подшипники проверяют на предмет биения.

Конус шпинделя нарезается на станке. По окончании операции его шлифуют наждачным полотном. Ремонт детали выполняется при наличии станков: токарного, вертикально-фрезерного, круглошлифовального. Внутренний диаметр шпинделя привязан к РМЦ и большим размерам обработки, особенно, изделий трубного сортамента. Такие машины целесообразно приобрести для использования в нефтяной, геологоразведочной отраслях.

Точение наружной цилиндрической, конусной поверхности изделия, расточка внутренней оболочки. Помимо металлических материалов токарь торцует цилиндры, конуса, нарезает резьбу на древесном, композитном сырье. Вкупе со специальными навесными устройствами токарный станок выполняет также операции сверления, шлифования, фрезерования.

При этом, узел настроен на переменный режим работы, но высокой производительности с учетом применения твердосплавных инструментов (резцов).

Технологические характеристики оборудования среднего класса обеспечены достаточным уровнем автоматизации и, как следствие, качеством конечной продукции.

Шпиндельные бабки применяются в сфере энергетической, машиностроительной, авиастроения, изготовления колесных пар железнодорожного подвижного состава, турбин, конструкций прокатных станов. Продукцию этого ряда можно и желательно купить у солидных поставщиков.

Стоимость описанных выше агрегатов варьируют в зависимости от диаметра заготовки, ВЦ, РМЦ, других опций.

SCUM12

SprutCAM 12 All lang User Manual

Обработка с использованием противошпинделя

Противошпиндель позволяет обработать деталь за один установ, сократив вспомогательное время, при этом повышается точность взаимного расположения поверхностей, обработанных с разных установов. Наличие противошпинделя позволяет отказаться от ориентирующих приспособлений, например, при обработке групп фланцевых отверстий. Есть модели обрабатывающих центров, оснащенные кроме противошпинделя второй револьверной головкой. Такая компоновка позволяет сократить машинное время обработки и практически заменить одним два станка.

В SprutCAM обработка с использованием противошпинделя может использоваться как для токарной, так и для токарно-фрезерной обработки.

Рассмотрим методику использования обработки на примере обработки вала.

В качестве станка выберем MaxTurn 65 с противошпинделем >.

Перед началом обработки необходимо задать:

Исходное положение заготовки – шпиндель, в котором она закреплена и системы координат задаются в инспекторе, в полях Узел заготовки (активный) >, Установ > и СК заготовки > соответственно.

После задания положения заготовки следует выполнить обработку доступных элементов детали.

Примечание: Для исключения ошибок задания активного шпинделя рекомендуется во второй и последующих операциях в поле Узел заготовки (активный) > задавать значение По предыдущей операции >.

Для перезакрепления заготовки из одного шпинделя в другой следует создать вспомогательную операцию перехвата и создать новую локальную систему координат заготовки, например G55.

После переустанова следует обработать оставшиеся поверхности. Обработка может быть как токарной так и токарно-фрезерной.

В первой операции после переустанова следует указать, что обработка ведется в другом противошпинделе, указав в поле Инструментальный узел (активный) > указать правый резец, в поле Узел заготовки (активный) > Противошпиндель >, в поле СК заготовки > следует задать новую систему координат.

В параметрах операции, на странице Инструмент > указать соответствующее направление державки.

В процессе моделирования можно контролировать не только процесс выполнения операций обработки детали, но и процесс работы вспомогательной операции и при необходимости внести в неё изменения.