Хромированная поверхность что это

Хром против нержавеющей стали: в чем разница?

Хромирование Сталь и изделия из нержавеющей стали буквально наводнили рынки. Они используются для изготовления зданий, автомобильных деталей, посуды и многих других применений.

Что выбрать: хромированную сталь или нержавеющую сталь?

Это вопрос, который вы, вероятно, зададите. Хотя они могут казаться одним и тем же, между ними есть много различий.

Кроме того, для некоторых приложений может потребоваться использование хромированной стали, тогда как для других приложений подходит нержавеющая сталь.

Нельзя упускать из виду тот факт, что у каждого типа стали есть свои плюсы и минусы. В этой статье мы подчеркиваем ключевые различия между хромистой сталью и нержавеющей сталью.

Определение: хром против нержавеющей стали

Что такое хромированная сталь

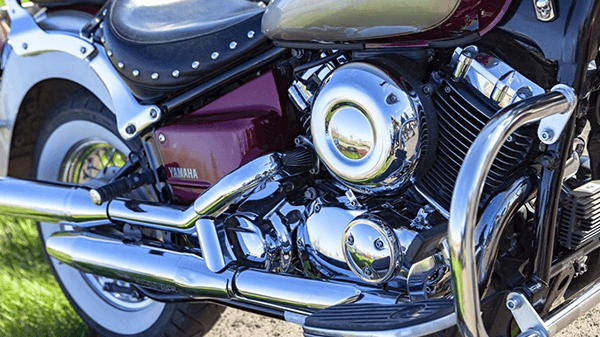

Именно благодаря хромированию на поверхность стального металла наносится определенный процент хрома.

В результате получается блестящий стальной металл, который выглядит привлекательно для глаз. Помимо внешнего вида, хромирование играет некоторую защитную роль. Предотвращает ржавчину и коррозию стали.

Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой тип металлического сплава, который включает сталь, смешанную с другими элементами, такими как хром, углерод, молибден, никель, кремний и алюминий.

Не следует ожидать, что две марки нержавеющей стали будут иметь одинаковые свойства.

Наличие никеля увеличивает прочность нержавеющей стали. Сталь не будет легко царапаться или подвергаться коррозии. Также нержавеющая сталь устойчива к ржавчине.

Как отличить нержавеющую сталь от хрома?

Хорошая новость в том, что есть способы отличить хромовую сталь от нержавеющей стали.

Хромированная сталь имеет яркий и блестящий вид, а нержавеющая сталь известна своим атласным внешним видом.

Однако использование визуального метода различения хромовой и нержавеющей стали также может ввести вас в заблуждение.

Это возможно, потому что некоторые виды металлической отделки могут сделать нержавеющую сталь яркой и блестящей. Вы можете предположить, что это хромированная сталь, но это не так.

Если вы не уверены, просто проконсультируйтесь со специалистами по металлу для получения четких и кратких разъяснений.

Прочность: хром против нержавеющей стали

Хром более долговечный, чем нержавеющая сталь? При правильном уходе хромированная сталь способна служить вам долгие годы. Он долговечен при правильном использовании и в правильных условиях.

После проникновения хромовой стали высока вероятность того, что она начнет ржаветь. Есть много вещей, которые могут проникнуть сквозь поверхность хромистой стали. К ним относятся зажимные приспособления, дверной проем и металлические инструменты.

Как только процесс ржавчины начался, она может быстро распространиться под слоем хрома.

Хромированная сталь не является полностью надежной с точки зрения долговечности.

С другой стороны, нержавеющая сталь, вне всяких сомнений, зарекомендовала себя как один из самых прочных металлов. Я прослужу вам долгие годы без повреждений от коррозии или ржавчины.

Изделия из нержавеющей стали имеют тенденцию быть дорогими, и это связано с прочностью этого металла. Эта особенность также делает его идеальным не только для широкого спектра приложений, но и для тяжелых и опасных приложений.

Хром дороже нержавеющей стали?

Что касается стоимости, вы заплатите меньше за хромистую сталь, чем за нержавеющую сталь. Это ожидаемо, поскольку нержавеющая сталь обладает множеством желаемых свойств, чем хромированная сталь.

Итак, если у вас ограниченный бюджет, предпочтительным металлом должна быть хромированная сталь. Однако это все равно будет зависеть от области применения металла.

Плюсы и минусы: хромирование стали по сравнению с нержавеющей сталью.

Давайте посмотрим на преимущества и недостатки использования хромированной или нержавеющей стали.

Плюсы хромированной стали

-Блестящая и привлекательная отделка

-Не дороже нержавеющей стали

— Имеет элементы современности

-Прочный при правильном использовании

Минусы хромистой стали

-Требует регулярного ухода, чтобы сохранить свой блестящий вид

-Можно легко поцарапать

-Не такой прочный, как нержавеющая сталь

-Показывает отпечатки пальцев и даже частицы пыли

Плюсы нержавеющей стали

-Обладает отличной коррозионной стойкостью

— требует меньшего обслуживания, чем хромированная сталь

-Доступен в разных классах

Минусы

-Не выглядит визуально менее привлекательно, чем хромированная сталь

-Он создает видимые отпечатки пальцев и пыль.

Заключение

Что выбрать между хромированной сталью или нержавеющей сталью? Выбор обязательно будет зависеть от приложения и ваших предпочтений.

Если вам нравится внешний вид предмета или изделий, то вам обязательно стоит выбрать хромированную сталь. Блестящий блеск оставит приятное впечатление.

Тем не менее, вы должны быть готовы приложить некоторые усилия, чтобы сохранить красивый внешний вид.

В противном случае мы в Roche Industry можем помочь вам настроить и обработать как хромовую, так и нержавеющую сталь.

Ссылки на связанные источники:

Хромирование деталей

Хромирование деталей – это процесс металлизации хромом с целью придания поверхности физико-механических и химических свойств и характеристик, которые отличаются от исходного материала детали. Хромирование используется с целью повышения коррозионностойкости, эрозионностойкости, механической стойкости, декоративной отделки и прочего.

Процесс хромирования деталей

Способы нанесения слоя хрома на поверхность металлизируемой детали отличаются методами схватывания (удержания) между собой. Классифицировать их можно следующим образом:

Технология хромирования подразумевает несколько этапов:

Подготовительный этап. На этой стадии выполняются те типы работ, которые позволят слою хрома надежно закрепиться и удерживаться на поверхности длительное время. Перед хромированием изделий они подвергаются шлифовке, а при необходимости полируются. После финишной операции изделия промываются, сушатся и протираются мягким материалом. Те поверхности (отверстия, внутренние полости), которые не подлежат металлизации, подвергаются изолированию. Детали устанавливаются (вывешиваются) на приспособлении, которое предназначено для введения деталей в зону обработки. Производится обязательный процесс обезжиривания. Выполняется декапирование, позволяющее повысить способность к адгезии.

Процесс нанесения хрома на поверхность. Технология хромирования деталей, в зависимости от метода нанесения, происходит тремя видами:

Например, во время электролитического метода изделия помещаются в ванну с раствором-электролитом. Рабочая температура электролита зависит от его состава. Заданная температура должна сохраняться на протяжении всего процесса, что гарантирует однородную структуру наносимого слоя и равномерную толщину.

Металлизируемые изделия выполняют роль анода. Продолжительность процесса хромирования напрямую зависит от требуемой толщины покрытия.

Декоративное хромирование детали

После нанесения хрома изделия подвергаются сушке. Если сушку проводить в сушильном шкафу, то ее продолжительность составит 5-10 минут при температуре 85°С-100°С. Если сушку проводить методом обдува сжатым воздухом, то ее продолжительность составит 0,5-3 минут при температуре 18°С-25°С.

Для повышения прочности и твердости покрытого слоя он подвергается термической обработке. Продолжительность выдерживания в печи составляет несколько часов при температуре порядка 200°С.

Толщина покрытия, нанесенного на сталь колеблется от 0,003 мм до 0,025 мм. Если использовать изменение полярности тока (реверс), то толщину хромирования доводят до 0,03 мм.

Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:

2а — приграничная диффузия;

2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

Результат хромирования детали

К группе 2 относятся:

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Широкое использование получил сульфатный электролит на основе хромового ангидрида с серной кислотой CrO3:H2SO4.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

Оборудование для хромирования

Рынок предлагает разнообразное оборудование для нанесения хромового слоя как отечественного производства, так и зарубежного. Частное зарубежное предпринимательство подвигло разработчиков на создание компактных установок, которые легко разместить в гараже или маленькой мастерской.

Непрофессиональное оборудование только имитирует качественное хромирование, качество при этом не столь хорошее. Работы проводятся в следующей последовательности:

очищение от старого покрытия;

шлифовка;

обезжиривание;

нанесение грунтовки;

нанесение хрома распылением;

сушка;

защита лаком от повреждений.

Широко на производстве используется электролитическое (гальваническое) хромирование. Для этого используются специальные ванны, электроустановки, система вентиляции, моющие и сушильные установки. При горячем способе нанесения хрома используются печи и вакуумные установки.

Но независимо от типа используемого оборудования во время процесса хромирования происходят физические и химические реакции, которые сопровождаются выделением продуктов распада.

Сфера применения технологии

Декоративное хромирование деталей позволяет повысить визуальные характеристики изделий как из металлов, так и из различного вида пластмасс, стекла и прочих материалов. Для быта хром используется для покрытий:

Хромирование деталей автомобилей

Сантехническое оборудование обязательно хромируется для защиты от водного окисления (коррозии), будь то недорогой силумин или дорогая латунь с бронзой.

Промышленность использует хромирование для повышения стойкости деталей, работающих в условиях большого трения:

Также хромирование используется при изготовлении инструмента и оснастки:

Технология хромирования позволяет продлить жизнедеятельность элементов механизма или придать изделиям притягательный вид.

Как понять, что такое хромирование?

Различные металлические изделия требуют нанесения на них защитного слоя, чтобы предотвратить их раннее разрушение и придать им красивый и элегантный вид. Электрохимическое хромирование деталей – давно освоенный и распространенный метод защиты от коррозии.

Различная металлическая фурнитура, предметы из пластика, автомобильные диски, многие предметы пищевой, санитарной, медицинской и многих других отраслей подвергаются процедуре хромирования, в результате чего детали буквально «облагораживаются», приобретают эстетически безупречный внешний вид и прочность.

Сферы применения

Срок службы обработанных твердым хромированием предметов значительно увеличивается, они становятся практически неуязвимыми для процессов коррозии и скопления на них пыли, грязи, других агрессивных отложений.

Гальваническое покрытие хромом характеризуется определенными свойствами, такие как:

По всем выше перечисленным характеристикам детали с хромированным покрытием не имеют себе равных, они нашли самое широкое применение не только в бытовых условиях, но и в различных отраслях промышленного производства.

Технология хромирования применяется в таких отраслях, как:

В некоторых отраслях особенно массовый характер носит хромирование алюминия. Это незаменимый вид обработки данного металла для повышения его устойчивости и долговечности.

В отраслях оптико-электронной промышленности распространен особый вид хромирования – черное хромирование, обладающее незаменимыми свойствами теплоотдачи, термостойкости и износостойкости. А хромирование штоков, к примеру в автопроме, вообще невозможно чем-либо заменить.

Основные виды хромирования

Хромирование методом электрохимической диффузии может осуществляться тремя способами, вследствие чего различают следующие виды хромирования:

Хромирование с электролитом

Электролитическое хромирование основано на применении трех- и шестивалентного хрома, в зависимости от вида покрытия.

При применении трехвалентного хрома основной составной частью электролита выступает хромовый ангидрид, при применении шестивалентного – сульфат хрома, а раствор электролита в данном случае состоит из серной кислоты, ангидрида в соотношении 1/100 (2,5 и 250 гр./литр соответственно).

В случае нарушения данной пропорции или соотношения результат гальванического хромирования будет далек от ожидаемого и вместо ровного идеального покрытия получим деталь с явными отслоениями защитного слоя, с различной матовостью и наличием пятен.

При уменьшении указанного выше соотношения на половину (1/50) кроющие и рассеивающие свойства изделия значительно снизятся. А нарушение параметров плотности тока (более 300 А/дм2) и температуры электролита приводит к образованию на угловых и торцевых частях изделий дендритов, неказистых по форме и внешнему виду.

Аноды, применяемые в процессе хромирования деталей, должны быть практически на 100% из чистого свинца, с не более чем 6%-м добавлением сурьмы.

Когда процесс хромирования окончен, свинцовые аноды необходимо очистить от образовавшегося хромокислого налета и хранить их в водяной ванне в случае длительного перерыва в использовании. В последнее время находят широкое применение аноды из платинированного титана, применение которых не требует проводить их чистку после хромирования.

Восстановление хромом

Восстановление деталей хромированием предполагает применение одного из двух его видов – блестящего либо молочного. Последний тип хромирования применяют в случаях повышенных нагрузок, трении, воздействующих на деталь, блестящий – при менее интенсивных нагрузках.

Нанесение хрома необходимо выполнять только после проведения ряда операций:

Восстановление самопассивирующихся деталей (титан, алюминий) предполагает предварительную чистку их поверхностей методом травления и нанесение никелевого или медного подслоя на металл.

Для исключения риска корродирования при применении никелевого подслоя рекомендуется произвести насыщение данной пленки маслами либо лаками в условиях высокой температуры (до 200С) на хромируемую поверхность.

Декорирование хромом

Многих интересует декоративное хромирование, возможность химической металлизации в бытовых условиях с целью защиты пластика, металлов, сплавов с помощью напыления. Чтобы это выяснить, необходимо понять суть металлизации. В двух словах химическая металлизация – это процесс нанесения на обрабатываемую поверхность металлического слоя.

В качестве основы могут применяться как металлические, так и не металлические материалы.Это могут быть детали из пластика, дерево, стекло, алюминий др.

Способы нанесения защитного слоя также могут быть различными, в зависимости от наших целей и используемого оборудования.

Самое широкое применение нашел метод с использованием ванны с электролитическим раствором, когда хромируют изделие.

Кроме того, часто применяется напыление с помощью газовой горелки при нанесении компонентов в их дисперсном виде и метод плакирования путем горячей прокатки нанесенного металла с одной или нескольких сторон.

Применяется и диффузионный метод, при котором происходит глубокое проникновение молекул защитного слоя внутрь обрабатываемой поверхности при сильном нагреве, а также метод горячего покрытия путем погружения обрабатываемого изделия в расплавленный металл.

Химическая металлизация

Целью проведения такого вида хромирования изделий чаще всего является желание придать им необходимый внешний декоративный вид, убрать различные повреждения поверхности в виде трещин, микросколов, повысить антикоррозийные свойства, улучшить прочие характеристики деталей, такие как стойкость, твердость, антиэррозийную устойчивость.

По сути можно говорить о возможности применения данного метода для нанесения покрытия с заранее заданными свойствами на изделия не только из металла, но и пластика.

На молекулярном уровне химическая металлизация – это процесс, при котором атомы с более высоким потенциалом поднимаются на поверхность металла под катализирующим воздействием специально наносимых реагентов.

При этом наблюдается явное изменение оттенка, а порой цвета обрабатываемой детали.

Использование различных комбинаций реагентов позволяет получить покрытие самых различных цветов и оттенков вплоть до их плавного перехода друг в друга.

По сути, это каталитическое хромирование, предназначенное для любого металла, довольно простой метод, его можно сравнить с нанесением лакокрасочного покрытия.

Гальваническое покрытие

При соблюдении необходимых мер предосторожности и техники безопасности гальваническое хромирование можно проводить в домашних условиях.

Стоит только помнить о том, что данная работа ведется с довольно агрессивными химическими материалами, их различными компонентами, но при правильной выверенной организации можно заниматься гальваническим хромированием любых предметов – от обычных пуговиц до сложных, объемных криволинейных поверхностей типа статуй, бюстов и т.п.

Изделие предварительно промывается, очищается от пыли, грязи и грунтуется особым видом грунтовки. Далее нужно наносить реактивы, которые по аналогии с печатанием фотоснимков имеют свойства активатора и восстановителя.

После обработки поверхности реактивами деталь покрывается защитным слоем лакокрасочного покрытия для обеспечения защитной функции произведенной металлизации.

Данное хромирование металла характеризуется высокой степенью твердости, износостойкости.

Использование предварительно выбранного тонера позволят получить необходимый цвет, а также оттенок обрабатываемой поверхности.

Применение специального грунта крайне рекомендуется, так как это позволяет повысить адгезионные характеристики предмета.

Для удаления нанесенного в процессе гальванизации покрытия можно использовать специальное вещество для его смыва и провести повторную обработку детали.

Как видим, данный способ гальванического хромирования довольно прост и схож в своем исполнении с процессом обычной лакировки, где также может использоваться покраска хромом.

Главное соблюдать необходимую очередность технологии, все меры предосторожности, уделив при этом особое внимание вентиляции рабочего помещения, использованию индивидуальных средств защиты, что вполне достижимо в домашних условиях.

Технология декоративного хромирования не представляет собой какой-либо архисложной операции, но нужно постоянно помнить о том, что процесс хим металлизации сопровождается большим количеством выделяемых газов, созданием газового тумана из вредных химических соединений, поэтому помещение должно быть открытого типа, хорошо проветриваться или иметь надежную принудительную вентиляцию.

Хромирование – декоративное покрытие металла хромом: технология, виды

Под термином «хромирование» может пониматься как диффузионное насыщение поверхности обрабатываемого изделия слоем хрома, так и нанесение хрома по гальванической технологии.

Существует также более общий термин – «металлизация». Под ним подразумевается нанесение на обрабатываемую поверхность слоя металла, в роли которого может выступать в том числе и хром.

Истинные фанаты хромирования не прочь покрыть хромом все, что только можно

Среди гальванических методов нанесения металла покрытие хромом является наиболее популярным. Именно поэтому термин «металлизация» часто используется в качестве синонима слова «хромирование».

Для чего нужен хромовый слой

Нанесение слоя хрома может выполняться для улучшения декоративных характеристик изделия из металла (декоративное хромирование), а также для защиты металлической детали от коррозии и придания ее поверхности большей твердости.

Таким образом, за счет хромирования можно не только улучшить механические и декоративные характеристики изделия, но и значительно продлить срок его эксплуатации.

Множество разнообразных хромированных изделий можно встретить как в быту, так и в разных отраслях промышленности. Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Восстановление хромированного покрытия возвращает былой внешний вид и продлевает срок службы конструкции

В бытовых условиях наиболее активно используются следующие изделия с хромированным покрытием:

В промышленности технология хромирования применяется в следующих целях:

Хромированные детали отличаются следующими характеристиками:

Перечисленные характеристики, которых можно добиваться с помощью хромирования стали и других металлов, делает такую технологию настолько популярной. Перечислять все сферы, где активно используется процесс хромирования, можно достаточно долго.

Основные методы

На сегодняшний день выделяют следующие виды хромирования, каждый из которых отличается своими преимуществами и недостатками:

Гальваническое хромирование

Покрытия, получаемые в результате гальванического хромирования, могут быть нескольких типов.

«Твердый хром»

Нанесение покрытий данного типа осуществляется при использовании тока, отличающегося высокой плотностью (более 100 А/дм2). Температура электролитического раствора не должна превышать значения 40°. Слой хрома, нанесенный по данной технологии, делает поверхность изделия более твердой, но в то же время и более хрупкой.

«Блестящий хром»

Покрытия данного типа наносятся с использованием тока, плотность которого находится в интервале 30–100 А/дм2 и в растворе с температурой в пределах 45–60°. Поверхностный слой металла, на который хромовое покрытие нанесено по данной технологии, приобретает исключительно высокую твердость и износостойкость, а также зеркальный блеск.

«Молочный хром»

Для получения хромированных покрытий данного типа используется ток минимальной плотности (до 25 А/дм2). Данный метод хромирования деталей не позволяет получать на них покрытия высокой твердости. Слой хрома, наносимый на поверхность изделия в таких случаях, напоминает очень эластичную массу, в структуре которой практически отсутствуют поры.

Для выполнения такого хромирования необходим трех- или шестивалентный хром. При хромировании металла с применением трехвалентного хрома в качестве основного компонента электролитического раствора используется хромовый ангидрид. При применении шестивалентного хрома в роли такого элемента выступает хлорид или сульфат хрома.

Растворы, выполненные на основе шестивалентного хрома, содержат в своем составе следующие компоненты:

Большое значение для качества наносимого хромированного покрытия имеет пропорция серной кислоты и хромового ангидрида в используемом электролитическом растворе. Как правило, такое соотношение стараются выдерживать в пределах 1:100.

Если оно будет меньше, то поверхность хромируемой детали не будет отличаться высоким качеством, на ней могут возникать отслоения, матовость и различные пятна.

Например, если для хромирования используется электролитический раствор, в котором серная кислота и хромовый ангидрид содержатся в соотношении 1:50, то хромовое покрытие не получит достаточно высокой кроющей и рассеивающей способности.

Важными параметрами при нанесении хромированного покрытия также являются плотность электрического тока (не выше 310 кА/дм2) и температура электролитического раствора (45–60°).

Если увеличить плотность тока, то на угловых и торцевых элементах хромируемой детали могут формироваться дендриты, которые значительно ухудшают декоративные характеристики изделия.

Кроме свинцовых анодов, химический состав которых дополнен сурьмой (не более 6%), для выполнения хромирования сегодня используются аноды из титана, покрытого платиновым слоем.

При проведении хромирования желательно не применять растворимые аноды: для изготовления таких элементов лучше использовать листы или стержни из металла, сечение которых составляет порядка 1,5 см.

Аноды для хромирования, изготовленные из свинца, необходимо регулярно чистить при помощи металлической щетки, так как на их поверхности постоянно образуется хромовокислый налет.

В том случае, если для нанесения хрома используются титановые аноды, покрытые слоем платины, такую чистку выполнять не потребуется.

Если аноды, при помощи которых осуществляется хромирование изделий из стали и других металлов, не применяются в течение нескольких дней, их необходимо извлечь из электролитического раствора и держать все это время в воде.

Как подготовить изделие

Технология декоративного хромирования (как и нанесение слоя хрома в защитных целях) предусматривает тщательную подготовку изделия. Такая подготовка заключается в выполнении таких процедур, как:

В отдельных случаях технология декоративного хромирования предусматривает предварительное травление обрабатываемой поверхности и нанесение на нее слоя другого металла (меди или никеля), что способствует увеличению прочности хромового покрытия.

Как проводят процедуру хромирования

Сама технология декоративного хромирования заключается в следующем:

Технология декоративного хромирования предусматривает также выполнение термообработки детали (этот этап нужен для того, чтобы хромовое покрытие было более твердым и прочным). Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

На видео ниже подробно показан процесс гальванического хромирования с комментариями в виде субтитров.

Химический способ

В настоящее время активно применяется технология декоративного хромирования, не предполагающая использования электролитического раствора. Таким способом, суть которого заключается в том, что хром из рабочего раствора осаждается на поверхности обрабатываемого изделия, выполняется хромирование алюминия и других металлов, а также деталей из полимерных материалов.

Рабочий раствор, используемый для выполнения такого хромирования, готовится на основе хромосодержащего реагента, дистиллированной воды и гипофосфита натрия.

В процессе хромирования, которому подвергается алюминиевый или любой другой сплав, гипофосфит натрия восстанавливает хром из его солей, и металл оседает тонким слоем на поверхности обрабатываемого изделия.

За счет того, что в используемых для выполнения такого хромирования химических реагентах содержится фосфор, готовый хромовый слой, частично насыщаемый данным элементом, отличается достаточно высокой прочностью.

Химический способ нанесения хромового покрытия отличается не только простотой реализации, но и большей экологической безопасностью, если сравнивать его с другими технологиями хромирования. Такой способ, при помощи которого можно хромировать алюминий, сталь и даже полимерные материалы, используют даже в домашних условиях.

Выполняя хромирование деталей автомобиля или других изделий по химической технологии, следует иметь в виду, что готовое покрытие получается матовым и отличается непривлекательным сероватым оттенком. Чтобы придать такому покрытию характерный хромовый блеск, необходимо провести финишную полировку.

При помощи технологии хромирования изделиям из различных металлов и полимерных материалов можно придавать не только защитные свойства, но и исключительные декоративные характеристики. Например, возможно нанесение на различные детали черного хрома, покрытие из которого делает их внешний вид эффектным и презентабельным.

Хромирование – преимущества и виды покрытий

Хромирование нашло широкое применение в самых разных областях, поскольку позволяет придать деталям дополнительные характеристики и защитить изделия от воздействия факторов окружающей среды.

Отличительные характеристики и применение

Высокую востребованность и популярность процесс покрытия изделий слоем хрома получил благодаря следующим преимуществам процесса:

Особенности процесса позволяют применять хромирование в самых разных целях:

Современные технологии позволяют создать разное покрытие с применением хрома, которое будет отличаться по своим базовым показателям. В зависимости от продолжительности воздействие электрического тока при осаждении могут быть получены следующие типы покрытий:

Качество хромированного покрытия напрямую зависит от оптимального процентного соотношения хромового ангидрита и серной кислоты. При увеличении хрома в электролите покрытие становиться более хрупким и приобретает темный цвет.

Учитывая специфику процесса и необходимость для осуществления хромирования определенных знаний и навыков, все работы должны быть выполнены опытными специалистами.

Гальваническое хромирование — СПГ-Композит

На сегодняшний день хромирование — один из самых распространённых видов гальванических покрытий. Его применяют для защиты металлических изделий от коррозии, износа, налипания на поверхность контактирующих материалов.

В зависимости от технологии нанесения и режимов хромовые покрытия достигают микротвёрдости до 950 — 1100 HV.

Даже несмотря на малую толщину слоя, хром значительно повышает их коррозионную стойкость изделия и придает поверхности красивый блестящий внешний вид. Изделия, покрытие хромом, имеют высокую твердость и износостойкость, низкий коэффициент трения, высокую жаростойкость и хорошую химическую устойчивость.

И что очень важно — хром обеспечивает деталям высокий ресурс в любых условиях эксплуатации. Поэтому хромирование широко применяют для повышения твердости и износостойкости различного мерительного и режущего инструмента, трущихся деталей приборов и машин.

Большой и видимый эффект дает хромирование пресс-форм при изготовлении изделий из пластмасс, резин, в порошковой металлургии.

Толщина хромового покрытия в зависимости от назначения изделий может находиться в диапазоне от 5 до 350 мкм и более.

Твердое хромирование с наименьшим разбросом толщин требуется на штоках цилиндров, поршневых кольцах, гильзах и других цилиндрических поверхностях. Наша уникальная технология позволяет нанести на цилиндрическую поверхность покрытие толщиной в 200 мкм с разбросом в 5 мкм.

При использовании разных режимов нанесения гальванопокрытий могут быть получены хромовые покрытия с различными свойствами, а именно:

Хромовые покрытия отличаются высокой твёрдостью и износостойкостью по сравнению с другими гальваническими покрытиями, что обеспечивает широкое использование гальванического хромирования при упрочнении и ремонте деталей.

Хромирование деталей позволяет:

Еще наиболее важные свойства хромовых покрытий — их низкая смачиваемость (низкая адгезия к другим материалам) и низкий коэффициент трения, которые позволяют существенно снизить налипание обрабатываемого материала к поверхности изделия.

Мы ремонтируем, восстанавливаем хромовые покрытия и повышаем срок службы хромового покрытия формообразующих деталей экструзионного и другого оборудования (фильер, калибраторов, калибров, дорнов, прессформ и др.). Мы используем на нашем производстве технологию восстановления хрома, выполняем качественный ремонт, ничуть не уступая заводам-изготовителям.

В целях сохранения длительного срока службы и препятствию нагару, налипанию формовочной массы на рабочую поверхность экструзионного инструмента, на поверхности, контактирующие с разогретой массой электрохимическим способом наносится защитное хромовое покрытие.

С годами, под влиянием внешних факторов (таких как попадание в массу посторонних предметов, частая зачистка и т.п.) хромовое покрытие изнашивается.

Это приводит к появлению брака на производстве (в виде продольных полос, подгара) и, как следствие, остановке производства и к необходимости восстановления инструмента, а в отдельных случаях даже к покупке нового.

Упрочнение комплектов для производства изделий из стекла позволяет не только продлить срок службы оснастки из жаропрочного чугуна или легированной стали, но и получать стеклянные поверхности с красивым фактурным узором.

Стоимость работ и сроки рассчитываются индивидуально, опираясь на текущее состояние изделий и требований к покрытию.

Технология хромирования

Качество получаемого хромового покрытия зависит от соотношения количества хромового ангидрида и серной кислоты. Величина его должна быть 100:1. Уменьшение отношения (50:1) приводит к ухудшению рассеивающей и кроющей способности.

Чтобы обеспечить хорошую прочность сцепления, необходимо выдержать детали в ванне без тока, чтобы они приняли температуру электролита и в начальный момент хромирования дать так называемый «толчок тока» на 0,5-1 мин, повысив плотность тока в 2-3 раза по сравнению с рабочей, а затем плавно снизить ее до нормального значения.

Увеличение трехвалентного хрома в электролите приводит к ухудшению качества покрытия, которые становятся темными и хрупкими. Примеси железа влияют примерно так же, как и трехвалентный хром.

Очень вредной примесью является азотная кислота.

При содержании ее в количестве 1 г/л необходимо значительно повышать плотность тока, а при увеличении — нормальное проведение процесса хромирования уже невозможно.

При хромировании применяют аноды из чистого свинца или сплава свинца с 4-6% сурьмы. В последнее время популярность приобретает использование анодов из платинированного титана. Аноды изготовляют из стержней диаметром 10-15 мм или листов.

Растворимые аноды применять нецелесообразно, так как хром растворяется преимущественно в виде трехвалентных ионов. Отношение между поверхностью анодов и катодов должно находиться в пределах от 1:2 до 2:3. Свинцовые аноды в процессе работы покрываются слоем хромовокислого свинца, затрудняющего работу.

В перерывах между работой аноды вынимают из ванны и погружают в воду. Аноды из платинированного титана в такой чистке не нуждаются.

Существует большое количество добавкой в электролиты хромирования, как стандартные, так и саморегулирующиеся, которые значительно повышают кроющую и рассеивающую способности электролита.

В основе добавок лежат неорганические или органические компоненты, одни добавки повышают скорость осаждения, другие — повышают микротвёрдость или коррозионную стойкость хромовых покрытий.

Универсальных добавок нет, поэтому приходится подбирать технологию исходя из требований к конечной продукции и её условиям эксплуатации. Снятие хромовых покрытий с деталей

Удаление дефектных хромовых покрытий с поверхности детали

Существует несколько способов:

Нанесение гальванических покрытий — хромирование

Нанесение покрытий производиться для придания изделиям защитных, защитно-декоративных свойств, повышения твердости, износоустойчивости, жаропрочности, коррозийной стойкости и других.

Наиболее распространенными видами покрытий являются цинкование, никелирование, хромирование, меднение, кадмирование и другие.

В нашей работе рассматривается вид покрытий хромирование. Хромирование — это процесс диффузионного насыщения поверхностных слоев сплава хромом.

Хромовое покрытие применяется как самостоятельное покрытие и как верхний слой многослойных покрытий, для повышения износостойкости и восстановления размеров деталей, для декоративной отделки.

Хромированию подвергаются изделия, работающие:

Для осаждения хромового покрытия применяются электролиты, содержащие от 150 до 400 г/л хромового ангидрида и от 1,5 до 4 г/л серной кислоты. Процесс ведут при температуре до 60 0С при плотности тока от 10 до 100 А/дм2, выход по току составляет 10 — 25 % /13/.

В качестве добавок в хромовый электролит используется большое количество различных соединений. Для уменьшения образования хромового аэрозоля используются хромин и хромоксан.

Для улучшения рассеивающей способности — добавки ДХТИ — 10, ДХТИ — 11, «ЛимедаХ80», «Лидема Х-2».

Саморегулирующие добавки для поддержания анионного состава — соли стронция, кремниефториды, фториды и другие в количествах, превышающих их растворимость.

В настоящее время находят применение электролиты хромирования с высоким содержание трехвалентного хрома, с добавками цинка и кадмия. Покрытия из этих электролитов имеют большую пластичность и меньшую пористость. Ведутся работы по созданию электролитов на основе соединений трехвалентного хрома.

Способы и технология хромирования

В зависимости от физико-химических характеристик активной фазы (или среды), содержащей хром, различают четыре метода диффузионного хромирования твердый, из паровой фазы, газовый и жидкий.

На данном предприятии осуществляется хромирование методом: твердый и жидкий.

Твердый метод применяют тогда, когда упругость паров насыщаемого металла при температуре процесса меньше, чем у хрома.

Этот метод осуществляется при контакте твердых кусочков (или порошка) хрома с поверхностью изделия.

Поступление элемента на поверхность изделия происходит через места контактирования взаимодействующих металлов.

Хромирование из паровой фазы проводят двумя способами контактным и неконтактным.

Благодаря возможности передачи вещества через паровую фазу неконтактный способ целесообразнее, так как при этом образуется более качественное покрытие, хотя глубина насыщения меньше.

Наличие вакуума в данном случае необязательно. Роль вакуума сводится лишь к облегчению испарения и переноса хрома к обрабатываемой поверхности.

Газовый метод хромирования основан на взаимодействии газовой фазы, которая содержит хром, связанный в химические соединения, с поверхностью насыщаемого металла. В качестве активной газовой фазы служат различные галогениды хрома (CrCl2, CrF2, Crl2 и другие). Газовый метод осуществляют контактным и неконтактным способами.

При контактном способе газовая фаза, генерируясь в непосредственной близости от поверхности изделия, возникает в результате взаимодействия твердых фракций порошкообразного хрома с одним из галоидных газов (НС1, HF, HI, HBr и другие).

При неконтактном способе изделия находятся в окружении одной только газовой фазы, содержащей галогенид хрома.

При жидком методе хромирования активной фазой, участвующей в передаче хрома к обрабатываемой поверхности, является расплав соли, содержащей хром, или расплав хрома.

В первом случае на границе раздела металл — расплав соли происходит электрохимическая реакция, благодаря которой оказывается возможным процесс насыщения; во втором — насыщение осуществляется непосредственно из расплава жидкого металла

Результаты хромирования жидким методом во многом зависят от условий смачиваемости поверхности стали солевым расплавом, состава, вязкости среды, реакций взаимодействия жидкого расплава с обрабатываемым металлом и так далее.

На смачиваемость поверхности стали солевым расплавом и, следовательно, на ее способность удерживать атомарный хром ощутимо влияют температура ванны, движение тепловых потоков внутри ее и другое.

Применение для хромирования изделий ванн с расплавленным металлом весьма ограниченно в связи с высокой температурой плавления хромистых сплавов.

Реализация жидкого метода хромирования оказалась возможной благодаря использованию различных солей хрома, прежде всего хлористых (СгС12, СгС13).

Основные положения газового метода насыщения поверхности хромом справедливы и для хромирования в жидкой среде. Однако в последнем случае хромирование происходит по реакции замещения. Галогенидхрома в жидком состоянии реагирует по обменной реакции с металлом изделия, в результате чего образуется хлорид металла изделия.

Жидкое хромирование, почти невозможное в среде соли СгС13, успешно протекает в среде СгСl2 или смести этих двух солей. Скорость образования слоя зависит от скорости протекания реакции обмена и скорости диффузии хрома. Но так как скорость реакции обмена очень высока, основным фактором, определяющим скорость хромирования жидким методом, является скорость диффузии хрома.

При хромировании необходимо поддерживать высокую активность хлоридов хрома и низкую активность хлорида железа. С этой целью, при насыщении стали, в ванну с солевым расплавом обычно добавляют кусочки хрома или ферродобавочных порций хлорида хрома.

Солевой расплав, состоящий из одних хлоридов хрома, отличается большой активностью, поэтому скорость насыщения стали хромом в этом случае высока. Однако расплавленная соль СгС12 весьма интенсивно испаряется уже при 900 °С вследствие повышения давления паров хлорида над поверхностью ванны. Поэтому применение расплавов высокой активности нерационально.

Активность расплава искусственно снижают, вводя соли-стабилизаторы — хлористый барий, хлористый магний, хлористый кальций (5 — 30 %). Благоприятное воздействие оказывает также СгС13. Его добавление в солевой расплав CrCl2 позволяет понизить температуру плавления до 800 °С.

Хромирование ведут в ванне, содержащей 20 % СгСl2, СгС13, а также соли-стабилизаторы (ВаС12, СаС12, MgCl2). Результаты процесса во многом зависят от соотношения солей СгС12 и СгС13 в расплаве. При содержании СгС13 в семь раз больше, чем СгС12, глубина хромирования армко-железа при 1100 °С достигает за 4 часа 0,14 мм.

Оптимальные составы ванны зависят от состава хромируемого металла. Например, чтобы получить слой толщиной 0,14 мм отношение СгСl3: СгС12 при хромировании чистого железа должно быть равно семи и при хромировании низкоуглеродистой кремнистой стали (5 % Si) — пяти. Эта сталь хромируется на большую глубину, чем чистое железо.

Таким образом, при хромировании в жидких средах регулировать глубину насыщения относительно легко. Это особенно важно в тех случаях, когда хромированию подвергают стали различного состава.

Например, влияние углерода, тормозящего диффузию хрома, можно значительно нейтрализовать, если ввести в солевой раствор небольшое количество хлористого ванадия.

Его присутствие замедляет диффузию углерода к поверхностным зонам, то есть понижает его содержание на поверхности изделия и, следовательно, способствует увеличению общей толщины слоя.

Жидкий метод хромирования еще не нашел широкого применения, однако заслуживает внимания.

Возможность управлять процессом диффузии, изменяя состав ванны, неоднократно использовать его и проводить процесс непрерывно, обрабатывать внутренние поверхности изделий, несложность технологических операций, высокое качество покрытий — все это выгодно отличает жидкий метод хромирования от газового в порошках.

Существенное достоинство жидкого метода состоит также в том, что он позволяет производить закалку малогабаритных изделий непосредственно из ванны, без повторного нагрева. Последний фактор наряду с малой продолжительностью процесса является большим экономическим преимуществом жидкого метода.

При выборе метода хромирования следует руководствоваться не только толщиной слоя, но и концентрацией хрома на его поверхности, качеством, равномерностью слоя, технологичностью процесса, удобством осуществления его, экономической рентабельностью и другое.