что такое зона термического влияния при сварке

Зона термического влияния сварного шва, её свойства

Конечно, из всех существующих показателей необходимо рассматривать только те, которые необходимы в процессе эксплуатации. К примеру, нет необходимости обеспечивать высокую жаростойкость и жаропрочность в этой зоне, если в процессе эксплуатации сварное соединение не подвержено температурным воздействиям.

Наличие дефектов можно выявить при дефектоскопии и предугадать развитие хрупкого излома. Но структурное охрупчивание зоны определить сложнее. Для этого можно провести испытания на ударную вязкость или определение критического раскрытия трещины.

Ещё одним необходимым свойством для зоны термического влияния является сопротивление усталости. Но, как правило, отдельно эту зону испытать очень трудно и испытаниям подвергают всё сварное соединение.

Прочностные свойства зоны термического влияния

Как уже говорилось, отдельно испытать зону термического влияния на прочность затруднительно ввиду её малой ширины. Косвенную оценку прочностным свойствам можно дать, если измерить твёрдость зоны.

В зависимость от вида сварки от её условий, или от свариваемого металла, твёрдость зоны может превышать значение 700 HV. При сварке низколегированных сталей, или нелегированных, значение наибольшей возможной твёрдости в зоне термического влияния можно определить по формуле:

HV max =90+1050C+47Si+75Mn+30Ni+31Cr, %

Для конструкционных сталей значение наибольшей допустимой твёрдости определяют косвенно, испытывая сталь на склонность к образованию холодных трещин при сварке и определяя значение ударной вязкости.

В сплошных сварных соединениях с удовлетворительными показателями ударной вязкости, наибольшие величины твёрдости составляют 340-350 HV. В случаях неудовлетворительного значения ударной вязкости, следует поменять режимы сварки или ввести последующую термообработку сварного соединения.

Наибольшее возможное значение твёрдости в зоне термического влияния (да и, вообще, в металле), зависит, в основном, от содержания углерода в составе стали. Углерод сильно влияет на свариваемость стали. Давая оценку свариваемости сталей, можно утверждать, что стали с низким содержанием углерода (менее 0,20%), свариваются без ограничений. А стали с повышенным содержание углерода (более 0,25%), уже необходимо сваривать с предварительным подогревом, последующей термообработкой (отпуском или отжигом) и контролем погонной энергии сварки.

Ударная вязкость в зоне термического влияния

Для испытания необходимы образцы с острыми надрезами. Вершины надрезов находятся в околошовной зоне, на расстоянии 0,5-1,5 мм от линии сплавления. Для проведения испытания подбирают пластины с разной толщиной, при этом, свариваемые кромки должны иметь вид 1/2V или К, в этом случае, зона термического влияния получается более ровная.

Сварку выполняют ручной дуговой сваркой, выбирая любой способ сварки данного типа. Необходимо, также, обеспечить перпендикулярность линий проката листов к сварному шву. Применяют предварительный подогрев до температуры 125±15°C и последний наплавленный слой выполняют со стороны корня надреза.

Режимы сварки необходимо выбирать одинаковые для всего сварного шва. Кроме того, процесс сварки должен обеспечивать минимальное, но постоянное проплавление кромок свариваемого металла.

Необходимую погонную энергию сварки можно определить по формуле:

В том случае, если в структуре зоны термического влияния преобладают феррит и бейнит, то температура перехода в хрупкое состояние определяется по формуле:

Если же в зоне преобладает переходная структура, то эта температура рассчитывается по формуле:

Показатель Р ВА вычисляется в случае, если зона термического влияния имеет переходную структуру:

Показатель РВВ определяется, если зона термического влияния имеет структуру верхнего бейнита и феррита:

Структура зоны термического влияния при сварке

Разные части сварного соединения имеют разную микроструктуру. Условно его можно поделить на три части:

Зона термического влияния — часть основного металла прилегающая к сварочному шву, которая не расплавлялась, но ее структура и свойства меняются под влиянием нагрева при сварке.

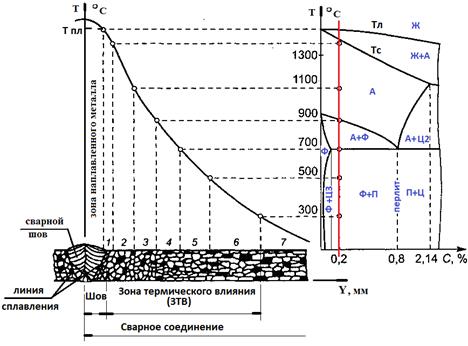

Рис. 1. Структура и участки зоны термического влияния

По степени воздействия высоких температур на металл зона термического влияния делится на участки: участок неполного расплавления, участок перегрева, участок нормализации, участок неполной кристаллизации, участок рекристаллизации и участок синеломкости.

Участок неполного расплавления является переходным от металла шва до основного металла. Этот участок нагревается выше температуры плавления и находится в твердо-жидком состоянии. В этой области происходит сплавление кристаллов металла шва с основным металлом, поэтому от свойств этого участка зависит во многом качество сварного соединения. Для соединений выполненных дуговой сваркой эта зона составляет 0,1-0,5 мм.

Участок перегрева является зоной значительно перегретого основного металла (1100-1500 °C) крупнозернистой структурой. Для этого участка характерно понижение физических свойств пластичности и ударной вязкости. В соединениях с повышенным содержанием углерода в этой зоне могут образовываться закалочные структуры. Размер участка может достигать 3-4 мм. Чтобы уменьшить этот размер, следует увеличить скорость сварки или выполнять соединение за несколько проходов.

Участок нормализации является нагретым от 930 до 1100 °C основным металлом. Находится металл нагретым до такой температуры недолго и в процессе перекристаллизации формирует мелкозернистую структуру металла. Механические свойства участка повышаются в сравнении с состоянием до сварки.Длина участка от 0,2 до 4-5 мм

Участок неполной перекристаллизации является областью нагретой до 720-850 °С. Для этого участка характерна неполное изменение структуры металла. Вокруг зерен феррита в данном участке находятся мелкие зерна феррита и перлита, образовавшиеся в процессе перекристаллизации. Как следует из названия в этом участке металл не прошел полную перекристаллизацию. Размер участка от 0,1 до 0,5 мм в зависимости от режимов и вида сварки.

Участок рекристаллизации является область металла нагретого до 450-720 °С. Этот участок можно наблюдать при сварке сталей подвергавшихся пластическим деформациям (при сварке проката). На этом участке наблюдается восстановление зерен разрушенных при деформации. Размер участка от 0,1 до 1,5 мм.

Последний участок синеломкости лежит в промежутку температур от 200 до 450 °С. На участке можно увидеть синие цвета побежалости. На этом участке не проходит структурных изменений, но для него свойственно снижение пластических деформаций.

Размеры зоны термического влияния

Ширина зоны термического влияния зависит от выбранного способа и параметров режима сварки:

Увеличение скорости сварки и уменьшение силы тока приводит к снижению размеров зоны термического влияния.

Улучшение свойств и структуры зоны термического влияния

Для улучшения структуры и свойств металла шва и зоны термического влияния используют горячую проковку шва, общую термообработку и медленное охлаждение.

Для предотвращения образования закалочных структур при сварке средне- и высокоуглеродистых сталей используют предварительный и сопутствующий подогрев, а после сварке медленно охлаждают.

Лекция «Устранение деформации сварной конструкции»

Приветствую тебя на Территории сварки! Тема этой статьи — околошовная зона, её еще называют зоной термического влияния. Насколько важно знать сварщику свойства этой зоны? Сейчас разберемся!

Околошовная зона, это участок сварного соединения, который находится в непосредственной близости к шву. Хоть эта зона и не нагревается до температуры плавления, она все равно испытывает такие температуры, которых достаточно для изменения структуры металла. Изменения в структуре, влекут за собой снижение прочности и сопротивление к нагрузкам. По этому, на зону термического влияния выделяют отдельное внимание.

Ширина околошовной зоны

Ширина околошовной зоны не имеет определенных значений. Она переменна и зависит от нескольких факторов.

Выше перечислены три основных фактора, влияющих непосредственно на ширину околошовной зоны. Если вам интересны приблизительные значения ширины околошовной зоны при той или иной сварке, обратите внимание на таблицу ниже.

Можно ли снимать швы самостоятельно?

На первый взгляд может показаться, что ничего сложного в процедуре снятия швов нет. Но даже незначительная ошибка грозит серьёзными проблемами. Всеми необходимыми навыками и инструментом обладает только медицинский персонал, и самостоятельно заниматься снятием швов не рекомендуется.

В случае, когда обратиться за помощью невозможно, в крайней мере допускается самостоятельное снятие швов, но только на небольших ранах и при уверенности в полном заживлении. Важнейшим правилом является стерильность инструментов. Также стоит учитывать, что категорически запрещается трогать швы:

Если пациент желает провести снятие швов после операции на дому, целесообразней будет пригласить обученного специалиста, чем самостоятельно пытаться это сделать, и провести процедуру без риска для здоровья.

Таблица размеров околошовной зоны

| Вид сварки | Ширина, мм, от — до |

| Ручная дуговая сварка(РДС) | 3 — 6 |

| Под флюсом | 2 — 4 |

| Полуавтомат в среде защитного газа Co2 | 1 — 3 |

| Газовая сварка | 8 — 28 |

Чем выше область нагрева во время сварки, тем шире околошовная зона. Так у газовой сварки самое высокое значение размера околошовной зоны.

Обратите внимание на статью — ожог глаз от сварки. В ней мы рассказали о причинах, видах и их характерных признаках. А так же о том, как лечить его в домашних условиях, народными средствами или медикаментами.

Структура околошовной зоны

Как мы уже поняли, зона термического влияния или околошовная зона — участок сварного соединения, который находится в непосредственной близости к сварному шву. Простыми словами, это металл, рядом со швом, который подвергается нагреву.

Более того, вы уже узнали о том, что при нагреве, металл околошовной зоны меняет свою структуру, кристаллическую решетку. В связи с чем, меняются и свойства металла, прочностные показатели.

Пришло время узнать, что околошовная зона имеет определенную структуру, которую можно разбить на несколько участков.

Участки околошовной зоны или зоны термического влияния с характеристиками

Участок 1

Данный участок околошовной зоны называется участком частичного расплавления. Здесь переходный участок от металла шва к основному металлу. Температура данного участка достигает более 1500 градусов по цельсию.

Участок 2

Второй участок — самый слабый участок околошовной зоны. Имеет название «участок перегрева«. Данное название обусловлено тем, что температура данной зоны варьируется от 1100 до 1500 градусов цельсии. Но температуры не достаточно для плавления, по этому структура металла становится крупнозернистой. Что и является причиной хрупкости и низкой ударной вязкости. Ширина данного участка составляет от 3-х до 4-х миллиметров.

Участок 3

Участок нормализации. Температура данного участка колеблется от 900 до 1100 градусов цельсии. Ширина зоны от половины до полутора миллиметров. Название данного участка говорит на о том, что после плавного охлаждения, структура металла становится мелкозернистой. Соответственно, свойства металла гораздо благоприятны по сравнению с первыми двумя участками.

Нормализация — процедура специального нагрева металла, до температуры достаточной для смены структуры металла. Данная процедура необходима для повышения механических свойств. Нагрев происходит до 900 градусов по цельсию.

Участок 4

Участок 5

Участок старения или рекристаллизации. Характерная температура данного участка — 400 — 700 градусов цельсии. В случае, если металл до сварки подвергался деформации на холодную, то после сварки этот участок имеет заниженные прочностные свойства ударной вязкости. А если не подвергался деформации, то изменений не происходит.

Участок 6

Температура участка варьируется от 200 до 450 градусов цельсии. Является зоной перехода от околошовной зоны к основному металлу. Особых изменений в структуре не наблюдается. Однако, при сварке низкоуглеродистых сталей, после остывания, металл приобретает повышенные прочностные свойства, но снижается пластичность.

Обработка сварных швов — обзор методов

Сварные швы отвечают за целостность металлической конструкции. В частности, соединение должно быть достаточно прочным, устойчивым к ржавлению, влажности. Обработка сварных швов призвана обеспечить выполнение этих задач.

Методы обработки

Существует три методики, с помощью которых защищаются сварные соединения:

Ниже остановимся на технологиях защиты сварных швов более подробно.

Термическая обработка

Помимо уменьшения остаточных напряжений металла, термообработка позволяет добиться следующих целей:

Термическая обработка сварных соединений предполагает нагрев на определенное время сварного соединения или всего металла до заданной температуры. Далее происходит искусственное охлаждение, которое также производится по определенному сценарию.

Околошовная зона и трещины

Сварщики часто встречаются с проблемой возникновения трещин в околошовной зоне. Такие трещины могут быть как горячими так и холодными. Трещины в зоне термического влияния являются дефектом сварного соединения. Что бы была возможность снизить вероятность образования данного дефекта, необходимо понимать причины и знать определенные меры предотвращения.

Трещины внутренние и наружные в околошовной зоне

Холодные трещины в околошовной зоне

Во-первых, нужно понимать, что холодные трещины — те, которые образуются при низких температурах основного металла. На пример во время остывания. Образуются они по причине недостатка или полного отсутствия структурных зерен в определенной области находящейся в зоне термического влияния.

Для того, что бы избежать образования таких трещин, необходимо постепенно и максимально плавно охлаждать деталь. Как правило, после сварки, деталь подогревают и постепенно снижают ёё температуру до температуру окружающей среды.

Горячие трещины в околошовной зоне

Горячие трещины возникают непосредственно во время сварки. Причиной этого является работа со среднелегированными сталями. Связанно это непосредственно с составом стали.

Что бы предотвратить появление горячих трещин в околошовной зоне, следует прибегнуть к предварительному подогреву металла.

Заключение

В заключении обращу ваше внимание. Околошовная зона или зона термического влияния образуется во всех случаях сварки. Единственное, может отличаться размеры околошовной зоны при работе разными видами сварки.

Дорогие коллеги, кому статья была полезной, не забывайте делиться ею в социальных сетях с помощью кнопок ниже, так вы поможете нам рассказать о Территории сварки другим сварщикам. Спасибо за понимание!

Комментарии с критикой, советами и рекомендациями приветствуются. А так же, всегда рады комментариям с предложениями по улучшению контента и сайта в целом. Спасибо!

Когда необходимо снимать швы

В последнее время используются специальные рассасывающиеся нити, которые со временем самостоятельно выводятся из организма человека. На выбор шовного материала влияет время, в течение которого должен оставаться соединительный эффект. Если невозможно использовать рассасывающиеся нити, то применяются обычные, которые врач удаляет после заживления раны. Как правило, в медицине существуют определённые промежутки времени между наложением и снятием швов:

Точно заранее определить, когда и как проводить процедуру, невозможно, ведь способность тканей к регенерации — процесс индивидуальный, от которого во многом зависят сроки снятия швов. На длительность ношение швов также могут повлиять пожилой возраст, ослабленный организм, сопутствующие заболевания у пациента, нагноение или инфицирование раны.

Закажите снятие швов на дому

В стоимость входит:

Подробнее об услуге

Главный показатель того, что пора снимать швы — заживление раны. Определить это можно по нескольким признакам:

Стоит иметь в виду, что слишком рано проведённая процедура приводит к расхождению швов, а если затянуть со снятием, есть риск нагноения раны и вросших в кожу ниток. В любом случае, проводит ли пациент снятие швов на дому или в больнице, необходима консультация хирурга. Только опытный специалист способен оценить заживление раны, тем самым свести к минимуму вероятные осложнения.

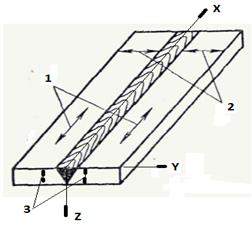

Влияние термического цикла сварки на структуру и свойства различных зон сварного соединения

В условиях сварки различные точки сварного соединения имеют различные сварочные термические циклы, отличающиеся по значениям максимальной температуры нагрева, времени пребывания в области высоких температур, скорости охлаждения. Следствием такого своеобразного термического воздействия является то, что в сварном соединении, в зависимости от химического состава свариваемого металла и режимов процесса сварки, можно получить слои металла, значительно отличающиеся друг от друга по фазовому составу, структурному состоянию, а следовательно и механическим свойствам.

Рис. 33. Схема строения зоны термического влияния сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с содержанием углерода С=0,2%.Тпл – температура плавления; Тл – температура ликвидус; Тс – температура солидус; Ж – жидкость; А – аустенит; Ф – феррит; П – перлит; Ц – цементит; Ц2 – цементит вторичный; Ц3 – цементит третичный.

Зона наплавленного металла (сварной шов) – перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки (например: при сварке плавящимся электродом или при сварке неплавящимся электродом с присадкой соответственно) или только расплавленный основной металл ( например: при сварке неплавящимся электродом без присадки). Этот участок, кристаллизуясь, образует сварной шов. Сварной шов имеет литую структуру, состоящую из столбчатых кристаллов. Грубая столбчатая структура металла шва является неблагоприятной, так как снижает прочность и пластичность металла.

1. Участок неполного расплавления (околошовная зона ОШЗ)— переходный от наплавленного металла к основному. На этом участке происходит образование соединения и проходит граница сплавления, Он представляет собой очень узкую область (0,1—0,4 мм) основного металла, нагретого до частичного оплавления зерен. Здесь наблюдается значительный рост зерен, скопление примесей, поэтому этот участок обычно является наиболее слабым местом сварного соединения с пониженной прочностью и пластичностью. Температура участка в среднем составляет 1530- 1470 °С.

2. Участок перегрева — область сварного соединения, нагреваемая в среднем до температур 1470 — 1100 °С, в связи с чем металл отличается крупнозернистой структурой и пониженными механическими свойствами (пластичностью и ударной вязкостью). Эти свойства тем ниже, чем крупнее зерно и шире зона перегрева. Ширина участка 2 составляет примерно 0,2… 4 мм.

3. Участок нормализации — область сварного соединения, нагреваемая в среднем до 900. 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет примерно 0,2. 4 мм.

4. Участок неполной перекристаллизации — область сварного соединения, нагреваемая в среднем до 700. 900 °С. В связи с неполной перекристаллизацией, вызванной недостаточным временем и температурой нагрева, структура этого участка характеризуется смесью мелких перекристаллизовавшихся зерен и крупных зерен, которые не успели перекристаллизоваться. Металл этого участка имеет более низкие механические свойства, чем металл предыдущего участка. Ширина его составляет примерно 0,3…3 мм.

5. Участок рекристаллизации — область сварного соединения, нагреваемая до 500. 700 °С. Если сталь перед сваркой испытала холодную деформацию (прокатку, ковку, штамповку), то на этом участке развиваются процессы рекристаллизации, приводящие к росту зерна, огрублению структуры и, как следствие, к разупрочнению. Ширина участка составляет примерно 0,3…5 мм.

6. Участок старения— область сварного соединения, нагреваемая до 300 — 500 °С. Этот участок является зоной перехода от зоны термического влияния к основному металлу. В этой зоне могут протекать процессы старения из-за выпадения карбидов железа и нитридов, в связи с чем механические свойства металла этой зоны понижаются. Ширина участка составляет примерно 0,4…6 мм

Участки 1,2,3,4,5,6 – составляют зону термического влияния (ЗТВ)

7. Основной металл, который не претерпевал заметных изменений в процессе сварки.

Образование собственных напряжений в результате литейной усадки сварного шва.

В результате остывания и затвердевания жидкого металла сварного шва происходит его усадка. Явление усадки объясняется тем, что при затвердевании металл становится более плотным, в результате чего объем его уменьшается. Ввиду того, что металл шва жёстко связан с более холодным основным металлом, остающимся в неизменном объёме и противодействующим этой усадке, в сварном шве возникают собственные напряжения. При этом, чем меньше количество расплавленного металла, тем меньше значения возникающих напряжений.

Механизм образования собственных напряжений (рис. 35С)

Рис. 35. Образования собственных напряжений в результате неравномерного нагрева металла при сварке и литейной усадки сварного шва

1 – свариваемые заготовки; 2 – сварной шов.

1. Укорочение (усадка) сварного соединения вдоль оси Х

Поскольку температура шва в результате остывания начнёт уменьшаться, то приращение температуры Dt° и, соответственно, приращение длины Dl будут отрицательными, т.е. шов начнёт укорачиваться. Поскольку условно принято, что шов является отдельным объектом, температурному сокращению которого ничто не препятствует, то при полном охлаждении до комнатной температуры он сократится на величину Dl1 (рис. 35 в) и при этом никаких напряжений внутри шва не возникнет, поскольку отсутствуют силы противодействия.

Однако в реальных условиях, шов в момент окончания своего образования неразрывно связан с заготовкой (рис. 35 г). В этом случае не нагретая заготовка будет препятствовать сокращения шва, в результате чего после полного остывания он сможет уменьшиться не на величину свободного сокращения Dl1, а на значительно меньшую величину Dl2 (рис. 35 г). В сварном соединении возникнут собственные напряжения. Величина Dl2 окажется тем меньше, чем больше сопротивления окажет сокращению шва заготовка, т.е. чем она будет жёстче. Соответственно, чем жёстче будет заготовка, тем большую величину будут иметь собственные сварочные напряжения.

2. Укорочение сварного соединения вдоль оси Y происходит аналогично усадке вдоль оси Х.

3. Укорочение сварного соединения вдоль оси Z происходит аналогично усадке вдоль осей Х и У.

Т.к. при сварке стремятся обеспечить полное проплавление по толщине соединяемых элементов, распределение температур по оси Z будет более равномерным, особенно в случае обеспечения одинаковой ширины шва В по толщине сварного соединения. Вследствие этого уровень собственных напряжений по толщине металла будет меньше, по сравнению с уровнем напряжений, действующих вдоль осей Х и У, и поэтому ими можно пренебречь.

Образование собственных напряжений в результате фазовых превращений в металле при сварке

Фазовые превращения происходят при нагреве металла выше определенных температур. Фазовые превращения при сварке вызывают растягивающие и сжимающие собственные напряжения в связи с тем, что эти превращения в некоторых случаях сопровождаются изменением объема свариваемого металла как на стадии нагрева, так и на стадии охлаждения. Например, на стадии нагрева углеродистых сталей происходит образование аустенита из феррита — этот процесс сопровождается уменьшением объема. На стадии охлаждения сварного соединения из высокоуглеродистых сталей при больших скоростях охлаждения аустенит образует мартенситную структуру, обладающую большим объемом, чем аустенит (мартенсит обладает меньшей плотностью, чем аустенит, и следовательно характеризуется большим объемом). При сварке низкоуглеродистой стали напряжения, возникающие от фазовых превращений, небольшие и практического значения не имеют. Закаливающиеся стали дают значительные объемные изменения, связанные с фазовыми превращениями. Вследствие этого, возникающие собственные напряжения могут иметь значительную величину.

Напряжения от неравномерного нагрева, литейной усадки сварного шва и напряжения от фазовых превращений суммируясь, образуют собственные сварочные напряжения. Эти напряжения, как правило, превышают предел текучести металла. Поэтому в шве, который имел высокую температуру нагрева и, соответственно, повышенную пластичность, возникнут остаточные растягивающие напряжения, а в заготовке, нагретой до более низких температур и имеющей пониженную пластичность – упругие сжимающие. В итоге, после полного остывания шов окажется пластически растянутым силой, действующей на него со стороны заготовки, а заготовка будет упруго сжата силой, действующей на неё со стороны шва. Эти внутренние силы и напряжения являются взаимно уравновешивающими, поскольку именно достижение равновесия между ними и определяет итоговую величину одинакового общего сокращения заготовки и шва.

Рис. 40С. Классификация сварочных напряжений (усилий) по направлению действия относительно координатных осей

Поперечные сварочные напряжения (усилия) 2 – напряжения, действующие перпендикулярно продольной оси шва в плоскости свариваемых элементов (вдоль оси У).

Обозначаются σу.

Сварочные напряжения (усилия), действующие вдоль оси Z (3) называются напряжениями по толщине и обозначаются σz.

Сварочные напряжения в зависимости от причин их возникновения разделяются на две группы: тепловые и структурные.

Тепловые напряжения первого и второго рода возникают только вследствие расширения при нагреве и укорочения при охлаждении волокон металла.

Структурные напряжения возникают в дополнение к тепловым на участках сварного соединения, металл которых претерпевает полиморфные превращения на стадиях нагрева и охлаждения в процессе сварки. В результате фазовых превращений, происходящих на участках сварного соединения, так как при переходе некоторых металлов (во время нагрева или охлаждения) из одного структурного состояния в другое объем структурных фаз изменяется. Например, мартенсит обладает меньшей плотностью, чем аустенит, и следовательно характеризуется большим объемом. Поэтому распад аустенита при охлаждении легированных сталей сопровождается расширением того участка, в котором появляется мартенсит, что является причиной образования собственных (внутренних) напряжений.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).