что такое жесткость технологической системы спид

Жесткость и вибрации системы СПИД

При обработке резанием различных материалов используемый для этого инструмент и приспособления, в которых он закрепляется, испытывают на себе достаточно серьезные статические и динамические механические нагрузки. Этими приспособлениями они транслируются на другие узлы и механизмы станочного оборудования, в результате чего образуется единая, замкнутая система СПИД. Это сокращение в технике расшифровывается как «станок-приспособление-инатрумент-деталь».

При обработке заготовок режущий инструмент совершает относительно их некоторые колебания, в результате чего серьезно изменяется такой параметр, как глубина резания. Следствием этого процесса является ухудшение качества обрабатываемой поверхности: на ней появляется шероховатость и волнистость. Кроме того, серьезно изменяется глубина резания, а также его сила. Поскольку в ходе этих процессов на узлы станочного оборудования нагрузка существенно повышается, то возрастает степень износа его основных узлов.

Что касается такого параметра, как стойкость твердосплавного инструмента, то его значение серьезно снижается. Если технологическая система СПИД испытывает вибрации, то неизбежно появляется шум, который утомляет обслуживающий персонал. Кроме того, производительность оборудования существенно снижается. Специалисты подразделяют все колебания, которые возникают в процессе резания, на вынужденные и автоколебания.

Вынужденные колебания при обработке резанием

Обработка резанием любых материалов вызывает вынужденные колебания, которые, как свидетельствую специалисты, возникают под воздействием некоторых внешних периодических факторов, называемых возмущающими силами. К таковым относятся:

• Прерывистость таких процессов, как строгание, резание, обработка ребристых поверхностей, фрезерование;

• Несоблюдение необходимого равновесия масс таких функциональных частей станков, как электродвигатель, шпиндель, ротор, заготовки, режущий инструмент и т.п.

Автоколебания при обработке резанием

При обработке различных материалов резанием неизбежно возникают автоколебания, которые имеют, как правило, следующие источники:

• Переменная сила резания в результате того, что в процессе удаления наростов с заготовок возникает дополнительное усилие, воздействующее на режущую часть инструмента;

• Существенное изменение на поверхностях инструмента сил трения, которое происходи по причине изменения скорости резания;

• Физико-химические свойства самого обрабатываемого материала, а также геометрия режущего инструмента, наличие зазоров, жесткость всей системы СПИД и т.п.

Причины возникновения колебаний

Колебания возникают по целому ряду причин, среди которых следует выделить некоторые основные. Одна из них – увеличение глубины резания, что, при прочих равных, означает усиление воздействия на режущий инструмент. Обратное воздействие оказывает увеличение подачи.

Вибрации существенно уменьшаются тогда, когда увеличивается главный угол резца. Они, напротив, значительно возрастают, если увеличивается радиус скругления режущей кромки резца. Кроме того, возрастанию вибраций серьезно способствует износ резца по задней поверхности.

Еще одним немаловажным фактором, влияющим на общую жесткость системы СПИД, является вылет резца из резцедержателя. Она тем меньше, чем меньше размеры державки этого инструмента в поперечном сечении и чем больше его вылет из резцедержателя. Сочетание этих факторов неизбежно приводит к возрастанию вибраций, причем чем выше скорость резания, тем они оказываются более интенсивными.

Для того чтобы определить наиболее оптимальные режимы резания на станке, необходимо в обязательном порядке принимать во внимание жесткость системы СПИД. Этот фактор оказывает значительное влияние на такие показатели, как качество обработки поверхности, а также износ и срок службы режущего инструмента.

В тех случаях, когда точно выявлены причины вибраций, появляется возможность найти такие способы, которые позволят их устранить, причем ничуть не снижая производительность оборудования в общем и целом.

Жесткость технологической системы СПИД.

Главным источником погрешностей механической обработки является недостаточная жесткость системы станок—приспособление—инструмент—деталь или сокращенно—системы СПИД. Погрешности от упругих деформаций системы СПИД составляют в отдельных случаях до 80% общей погрешности механической обработки.

Как известно, силы резания действуют не только на режущий инструмент, но и в обратном направлении — на обрабатываемую деталь, причем основное влияние на деформацию узлов и станка в целом оказывают составляющие силы резания Ру и Р. Под действием этих сил обрабатываемая деталь отходит от инструмента. В результате этих отжатий изменяется расстояние от оси детали до вершины резца, следовательно, изменяется и размер обрабатываемой детали.

На точность механической обработки заметно влияют перемещения узлов станка только в направлении действия сил резания Ру, т. е. в направлении, нормальном (перпендикулярном) к обрабатываемой поверхности.

Жесткостью технологической системы станок — деталь — инструмент называют отношение составляющей усилия Ру, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента у относительно детали, отсчитываемому в том же направлении:

|

где Ру—радиальная составляющая силы резания, в кг;

у—деформация системы, в мм.

|

Величину, обратную жесткости, принято называть податливостью и обозначать буквой W, Податливость измеряют в мкм/кг:

|

Деформация системы будет составлять:

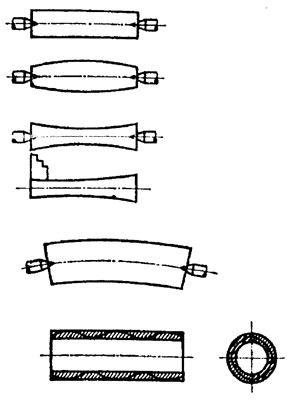

Жесткость инструмента и приспособлений. Деформации режущего инструмента играют весьма важную роль при выполнении операции растачивания. При обработке отверстий (сравнительно глубоких) консольно закрепленные расточные оправки обычно являются наиболее слабыми звеньями технологической системы. Во многих случаях низкая жесткость оправок является причиной снижения режимов резания.

При обработке наружных поверхностей проходными резцами жесткость инструмента может быть принята равной бесконечности, а его податливость равной нулю. Это связано с тем, что усилие Ру, действующее вдоль стержня резца и стремящееся вызвать его сжатие, не в состоянии привести к сколько-нибудь практически ощутимой величине деформации и погрешности.

Жесткость приспособлений во многих случаях является фактором, сильно влияющим на точность обработки.

Жесткость технологической системы в целом. При обработке, например, вала в центрах токарного станка деформация технологической системы представляет собой сумму деформаций детали, станка и инструмента:

где у — деформация системы; Удет — деформация детали; Уст — деформация станка; Уи— деформация инструмента.

В рассматриваемом случае податливость инструмента, а следовательно, и его деформацию можно принять равными нулю, тогда

Исходя из жесткости системы j и податливости W, деформация системы может быть выражена и такой зависимостью

Дата добавления: 2015-04-16 ; просмотров: 98 ; Нарушение авторских прав

Жесткость упругой системы СПИД

И инструмента под влиянием сил, воздействующих на систему СПИД.

Деформация деталей станка, обрабатываемой детали

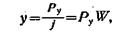

При обработке деталей на металлорежущих, станках силы резания, зажатия и другие воздействуют на детали станка, обрабатываемую деталь и режущим инструмент, вследствие чего происходит их деформация, изменение величины стыковых зазоров, изменение положения режущей кромки инструмента относительно обрабатываемой детали (отжим); размеры обрабатываемой детали изменяются, появляются отклонения от правильной геометрической формы (конусность, овальность и т. п.).

На рис. 3.9 показано, какие возможны отклонения от правильной геометрической формы вала вследствие влияния деформации, возникающей при обработке.

формы в результате деформаций, возникающих при обработке

Деформации, возникающие в технологической упругой системе СПИД под влиянием воздействия действующих в системе сил, являются одним из источником погрешностей обработки. Деформации эти можно разделить на два вида: деформации отдельных деталей станка, приспособления, обрабатываемой детали и инструментов; величины этих деформаций можно рассчитать с достаточной степенью точности, пользуясь методами сопротивления материалов; деформации в местах соединения деталей и узлов технологической упругой системы, являющиеся результатом неровности стыковых соединений, зазоров и упругих отжатий в стыках. В связи с деформациями в местах соединения деталей и узлов изменяется взаимное расположение частей станка и всей системы, что оказывает большое влияние на точность обработки. Эти вопросы не могут быть решены обычными методами сопротивления материалов и являются ныне предметом специальных исследований ряда технологических лабораторий.

Из сказанного видно, что жесткость упругой системы СПИД имеет большое значение для точности обработки деталей на металлорежущих станках.

Под жесткостью упругой системы понимают ее способность оказывать сопротивление действию сил, стремящихся ее деформировать.

Жесткость упругой системы влияет в основном на точность обработки и на возникновение вибраций.

Большая жесткость системы является одним из основных условий достижения точности при обработке. При отсутствии достаточной жесткости под действием сил резания и других сил система деформируемся, что приводит к искажению формы детали и получению неправильных ее размеров.

С жесткостью системы СПИД связано и явление вибрации. Системы, обладающие большой жесткостью, могут работать с более высокими режимами резания без появления вибрации, что обеспечивает их большую производительность.

3.6 Основные сведения о размерных цепях

Требования, предъявляемые к точности машины и отдельных ее механизмов и деталей, вызывают необходимость правильного установления размеров и допускаемых отклонений (допусков) не только отдельных деталей, но и их звеньев и взаимного расположения их в кинематических цепях машины.

Решение этой задачи возможно путем использования метода расчета размерных цепей.

Размерной цепью называется замкнутая цепь взаимно связанных размеров, расположенных в определенной последовательности и определяющих взаимное положение поверхностей и осей детали или деталей.

Решение размерной цепи заключается в достижении заданной точности ее замыкающего звена и обеспечении равенства двух частей уравнения размерной цепи. Это может быть осуществлено методами:

1 полной взаимозаменяемости;

2 неполной взаимозаменяемости;

3 подбора (селективная сборка);

4 пригонки (изготовление «по месту»);

Решение размерной цепи методом полной взаимозаменяемости осуществляется в том случае, когда взаимозаменяемые детали, размеры которых составляют размерную цепь, без какого-либо подбора обеспечивают достижение заданной точности замыкающих звеньев у всех размерных цепей, т.е. обеспечивают равенство двух частей уравнений размерных цепей. Этот способ является наиболее прогрессивным и в то же время простым и экономичным для технологического процесса сборки машин. Он дает возможность организовать процесс сборки по принципу потока, изготовлять запасные детали и запасные сборочные единицы (узлы, агрегаты) на основе кооперирования специализированных заводов, выпускающих отдельные детали и уборочные единицы тех или других машин. Этот метод применяется в массовом и крупносерийном производстве.

Решение размерной цепи методом неполной взаимозаменяемости заключается в том, что, используя некоторые положения теории вероятностей, допуски на звенья размерной цепи расширяют, идя на риск получения некоторого, относительно небольшого процента размерных цепей, у которых допуск замыкающего звена выйдет за пределы назначенной величины. Этот метод решения размерной цепи дает значительный экономический эффект при механической обработке, так как благодаря расширению допусков на отдельные звенья цепи обработка деталей упрощается и ускоряется и, значит, обходится дешевле.

Метод подбора в решении размерной цепи заключается в том, что детали. размеры которых входят в состав размерной цени, сортируются по размерам на несколько групп в пределах полей экономически приемлемых допусков. Такой метод дает возможность получить размерную цепь повышенной точности, так как надлежащая посадка достигается путем подбора деталей, т. е. осуществляется так называемая селективная сборка. Этот метод применяется для коротких размерных цепей в серийном производстве.

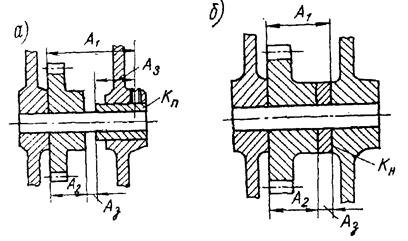

и неподвижным (б) компенсаторами

Решение размерной цени методом регулирования состоит в том, что назначенная точность размера замыкающего звена также достигается изменением размера одного из звеньев цени; однако в отличие от метода пригонки, изменение размера осуществляется здесь посредством перемещения детали, положение которой определяет размер данного звена, или посредством введения дополнительной детали. В первом случае перемещаемая деталь КП является подвижным компенсатором (рис. 3.10.а), во втором случае дополнительная деталь КН является неподвижным компенсатором (рис. 3.10.б). В качестве дополнительных деталей применяют прокладки, проставочные кольца, втулки, и т.п.

Применение подвижных компенсаторов дает возможность получить высокую точность размерной цепи и поддерживать эту точность при эксплуатации, когда отдельные звенья вследствие износа или влияния температуры изменяют свои размеры; при подвижных компенсаторах отпадает необходимость в пригоночных работах, что облегчает и ускоряет сборку. Таким образом, применение подвижных компенсаторов является экономичным способом достижения высокой точности в размерных цепях.

Исследование жесткости технологической системы

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) ВОЛГОГРАДСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

КАФЕДРА «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

ИССЛЕДОВАНИЕ ЖЕСТКОСТИ

ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

методические указания к лабораторной работе

Рассматриваются вопросы исследования влияния различных составляющих сил резания и способа закрепления заготовок на токарно-винторезном станке на жесткость технологической системы.

Предназначены в помощь студентам, обучающимся по специальности 120100 «Технология машиностроения»

Илл. 2. Табл. 1. Библиогр.: 4 назв.

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

Исследование жесткости технологической системы.. 5

2. Основные теоретические положения. 5

2.1.1 Понятие о жесткости системы СПИД. 5

3. Математическая модель определения жесткости технологической системы при токарной обработке. 6

5. Содержание отчета. 11

6. Контрольные вопросы. 11

7. Список рекомендуемой литературы. 13

ВВЕДЕНИЕ

Жесткость технологической системы является одним из основных критериев работоспособности станка, так как определяет его точность под нагрузкой в установившемся режиме работы. Исследования различных типов станков показали, что суммарная деформация системы СПИД при действии на нее силы резания в большей степени зависит от деформации поверхности в стыках кинематических пар, чем от собственных деформаций деталей станков. Так как контактные деформации в стыках во многом зависят от качества поверхности (точности, формы поверхности и шероховатости соприкасаемых поверхностей) и носят случайный характер, то для объективной оценки не только конструкции станка, но и качества его изготовления, жесткость должна контролироваться для каждого станка в отдельности в дополнении к испытанию на кинематическую точность.

Определить податливость поверхностей деталей в стыках является чрезвычайно сложной задачей. Рассчитать жесткость технологической системы теоретически не представляется возможным в силу вероятностного характера проявления эксплуатационных свойств контактирующих поверхностей, а также действительных размеров гарантированных зазоров. Поэтому жесткость элементов технологической системы станков (жесткость задней бабки, шпинделя, суппорта и т. п.) преимущественно определяют экспериментально и на основе полученных экспериментальных данных строят математические модели, являющиеся основанием для их анализа и определения необходимых мероприятий для разработки рекомендаций по повышению жесткости станка и точности обработки.

Исследование жесткости технологической системы

2. Цель работы

1.1 Ознакомление с математической моделью расчета жесткости технологической системы токарного станка.

1.2 Анализ математической модели жесткости технологической системы токарного станка и ее исследование.

1.3 Разработка рекомендаций по оптимизации или адаптивному управлению режимами обработки, обеспечивающими требуемую точность и максимальную производительность процесса резания.

1.4 Построение графиков зависимостей влияния режимов резания на жесткость станка, их анализ и выдача рекомендаций по результатам анализа.

3. Основные теоретические положения.

3.1.1 Понятие о жесткости системы СПИД.

Жесткостью технологической системы называется ее способность оказывать сопротивление действию деформирующих ее сил. Количественной характеристикой жесткости является отношение значения деформирующей силы к перемещению, вызванному действием этой силы:

где Р – усилие деформирования, Н;

у – деформация, возникающая от действия приложенного усилия, мм.

Величина обратная жесткости называется податливостью:

Металлорежущие станки являются сложными системами, поэтому в зависимости от направления изменения величины сил резания и положения узлов в них могут работать различные поверхности стыков, соответственно будут и различные значения жесткости. Поэтому при испытаниях необходимо максимально приблизиться к наиболее реальным типовым случаям обработки. Направление нагружающей силы выбирается на основе анализа углов:

где Px, Py, Pz – составляющие усилия резания.

Для упрощения испытаний можно принять b=0, так как жесткость вала в продольном направлении достаточно высокая, а составляющая Px мало влияет на точность обработки.

4. Математическая модель определения жесткости технологической системы при токарной обработке.

Из анализа схемы представленной на Рис. 3.1 находим изменение диаметра заготовки при ее деформации в вертикальном направлении под воздействием усилия Pz

Рис. 3.1 Схема, поясняющая возникновение погрешностей за счет отжатия заготовки в вертикальной плоскости под действием силы Pz.

Деформации заготовки узбz и узбу под воздействием составляющих усилий Pz и Py направлены друг по отношению к другу взаимно перпендикулярно, тем не менее, рассчитываются по одинаковым формулам с учетом всех составляющих деформаций элементов технологической системы.

Установим математическую зависимость для определения суммарного отжатия заготовки под воздействием сил резания как функции от перемещения резца по длине z обрабатываемой детали. Начало координат ZY совместим с левым торцом обрабатываемой детали. Вначале обработки вала при перемещении резца в направлении от задней бабки к передней бабке, возникающая сила резания Py или Pz, вызывает упругое отжатие пиноли задней бабки на величину yзбу или yзбz (см. Рис 3.2).

Одновременно происходит упругое отжатие суппорта в направлении оси у вместе с резцом на величину yр. Отжатие суппорта в направлении оси z предполагается бесконечно большим. Величина отжатия суппорта будет почти постоянной на всем протяжении обработки, так как глубина резания, изменяемая в связи с отжатием детали, является незначительной по сравнению с назначенной глубиной резания, поэтому не будет существенно меняться и усилие Ру.(Pz)

Рис. 3.2 Схема образования погрешностей вызываемых упругими отжатиями под действием усилия Py.

Жесткость задней бабки и суппорта имеют разные численные значения, то есть узб¹ур где. узб – деформация пиноли задней бабки; ур – деформация суппорта. За счет этих отжатий, под воздействием составляющей усилия резания Ру, происходит увеличение диаметра обработки по сравнению с настроечным размером на величину

Значение величин узбу и ур рассчитать аналитически не представляется возможным в связи с большим количеством факторов, влияющих на процесс отжатия. К ним относятся состояние поверхностей соприкасающихся деталей, составляющих технологическую систему, значений зазоров между соприкасающимися деталями, имеющими случайный характер и т. п., поэтому указанные величины могут быть определены только экспериментально для каждого конкретного станка.

При дальнейшей обработке, в связи с перемещением резца вдоль заготовки, а, следовательно, перемещения и силы резания в направлении от правого торца вала к патрону, ее влияние на величину деформации задней бабки будет уменьшаться по линейной зависимости. Обозначив систему координат Z Y, как изображено на рис. 2 будем иметь следующее выражение для деформации задней бабки от перемещения усилия резания по координате z:

z – текущая координата положения вершины резца, отсчитывая от левого торца детали.

Аналогично вычисляется деформация узбz в вертикальной плоскости, вызванная силой Pz, входящая в формулу (4).

Все сказанное имеет место и для деформации передней бабки. Поэтому зависимость деформации передней бабки от усилия резания Py и Pz, перемещающегося по направлению оси z имеет вид аналогичный зависимости (6), а именно:

На величину суммарного отжатия передней и задней бабки накладывается деформация заготовки в зависимости от положения сечения, к которому приложена сила резания, равная:

В результате суммарные изменение диаметра детали в сечении приложения нагрузки, соответствующей координате z будет равно:

Подставив в эту формулу полученные ранее зависимости будем иметь:

где деформация узбz заготовки в направлении приложения силы резания Pz равна

Максимальный прогиб детали не будет находиться посредине пролета вала, поскольку суммарная кривая прогибов вала не является симметричной из-за того, что жесткость задней бабки меньше чем жесткость передней бабки.

В приведенных формулах значения жесткости задней бабки jзб, передней бабки jпб, суппорта jс определяются экспериментально (или задается при дальнейших расчетах преподавателем), а усилие Ру и Рz вычисляется по формулам [1]:

Коэффициенты, входящие в данную формулу выбираются из автоматизированного справочника ( приложение к MathCAD).

В литературных источниках утверждается, что кривая, описываемая уравнением (3.10) может быть выпуклой или вогнутой. Если жесткость элементов станка достаточно велика, а жесткость заготовки мала (обработка длинного и тонкого вала) то отжатие упб и узб малы, а уzy – значительно. В результате этого заготовка станет бочкообразной (выпуклой), и, наоборот, при достаточно жесткой заготовке с малой величиной прогиба форма заготовки получится «корсетообразной», с наименьшим значением диаметра в средней части заготовки.

Разница между максимальным диаметром обработки и настроечным диаметром вала определяет точность получаемого размера. Определить координату zсм соответствующую максимальному прогибу вала можно двумя способами: графическим, при помощи построения кривой по формуле (13) или аналитически. Для определения координаты zсм соответствующей максимальному прогибу вала аналитическим методом найдем производную от выражения (3.10) по z, пренебрегая влиянием на величину прогиба вала в вертикальной плоскости:

Написанное уравнение при условии

Эту же производную можно найти с помощью соответствующих расчетных процедур при использовании ЭВМ и программного обеспечения MathCAD.

Подставив найденное значение прогиба вала в формулу для определения суммарного отжатия вала (3.10), получим максимальное отклонение допуска на данной операции без учета других факторов, влияющих на точность обработки (размерный износ, температурные деформации, неоднородность материала заготовки, погрешность базирования, погрешность установки и т. п.).

Полученная математическая модель позволяет решить вопрос о рациональном управлении процессом обработки валов на станках с ЧПУ по критерию обеспечения заданной точности.

Очевидно, изменяемым управляющим параметром, минимизирующим отжатие вала, является подача, поскольку глубина и скорость резания являются постоянными величинами и выбираются до начала обработки, исходя из максимальной производительности и величины заданного припуска. Так как при перемещении резца от торца заготовки до ее середины прогиб вала увеличивается, то, чтобы остаться в заданных пределах допуска необходимо пропорционально уменьшать подачу, что равносильно уменьшению силы действующей на вал.

Поэтому, задавшись предельно допустимым отжатием детали [DДпр], независимо от положения резца по длине вала и, преобразовав формулу (13) относительно подачи получим функциональные зависимости для их определения

5. Порядок выполнения работы.

1. Ознакомится с теоретическими положениями математической модели по расчету жесткости технологической системы станка.

2. Построить графики зависимостей изменения диаметра детали вызываемого отжатием в вертикальной плоскости под действием усилия резания Pz (данные вариантов приведены в табл. 1

3. Найти значение координаты zсм соответствующей максимальному прогибу детали графическим или аналитическим методом.

4. Определить квалитет точности, достигаемой при обработке, с учетом только податливости станка.

5. Сравнить степень влияния на жесткость технологической системы составляющих усилий резания Py и Pz.

6. Рассчитать изменение подачи в зависимости от длины прохода резца при заданном допуске на обработку.

7. Составить отчет о проделанной работе.

6. Содержание отчета.

Отчет о проделанной работе должен содержать:

1. Краткое описание математической модели определения жесткости технологической системы токарно-винторезного станка.

2. Графики зависимостей изменения диаметра детали вызываемого отжатием в вертикальной плоскости под действием усилия резания Pz для 3 – 5 значений диаметров при заданной длине обработки, график зависимости суммарной кривой отжатия детали.

3. Графики зависимостей изменения прогиба детали под действием силы резания Ру по длине обработки для всех составляющих величин прогиба и их суммарного значения.

4. Процентное отношение прогибов детали вызванных составляющими сил резания Pz и Py.

5. Графики зависимостей изменения подачи от текущей координаты z для 3…5 значений диаметров при заданной длине обработки.

6. Анализ полученных зависимостей и рекомендации по повышению производительности обработки.

7. Ответы на приведенные вопросы.

7. Контрольные вопросы.

1. Влияние жесткости системы на выбор режима резания.

2. Влияние жесткости системы на производительность обработки.

3. Влияние жесткости системы на точность механической обработки.

4. Может ли жесткость системы быть постоянной величиной?

5. Какие могут быть методы повышения жесткости технологической системы?

6. Как используется адаптивное управление для достижения требуемой точности при максимально возможной производительности с учетом только податливости станка?

7. На каком оборудовании можно производить адаптивное управление обработкой?

Таблица 6.1—Исходные данные для выполнения работы по вариантам.