что такое жесткость и податливость технологической системы

Погрешности, возникающие в результате деформации от сил резания. Жесткость и податливость технологической системы

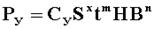

Под действием сил резания звенья упругой системы станок — приспособление — инструмент — деталь (СПИД) перемещаются. Вследствие этого режущие кромки, образующие обрабатываемую поверхность, отклоняются от исходного статического положения, а фактический размер детали будет отличаться от настроечного.

Жесткостью J технологической системы называется способность этой системы оказывать сопротивление действию деформирующих ее сил. Значения перемещений упругой системы СПИД зависят от жесткости этой системы и сил резания, действующих на нее.

Жесткостью упругой системы СПИД называют отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента относительно заготовки (у), отсчитываемому в том же направлении:

где Ру — сила резания, направленная по нормали к обрабатываемой поверхности, Н;

у — смещение лезвия инструмента относительно детали, м.

Рис. 2.2. Схема определения упругих деформаций системы.

Сила Ру оказывает наибольшее влияние на точность обработки. Смещение лезвия инструмента по нормали к обрабатываемой поверхности оказывает решающее влияние на формирование погрешности обработки.

Расчеты жесткости технологической системы по жесткости отдельных ее звеньев, а также определение погрешностей обработки, связанных с упругими перемещениями этих звеньев, значительно упрощаются, если пользоваться понятием податливости.

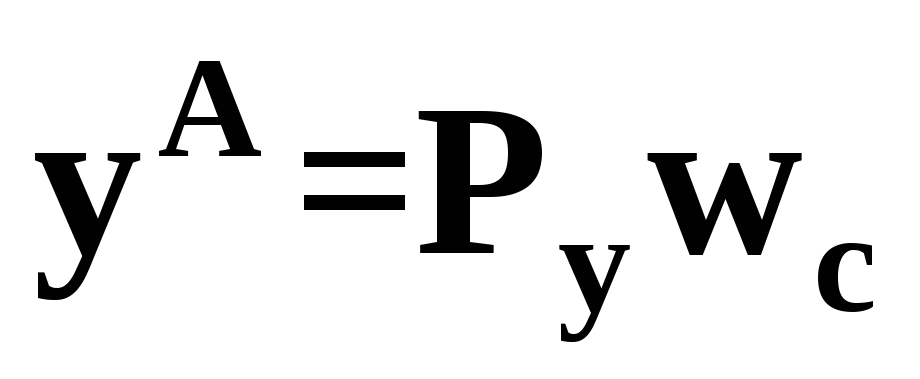

Податливостью w (м/Н) технологической системы называют величину, обратную жесткости:

Для определения жесткости станков наибольшее распространение получили статические и динамические методы. В первом случае к узлу станка с помощью специальных приспособлений прикладывают нагрузку и наблюдают его деформации. Испытания проводят при неработающем станке. Во втором случае жесткость станков определяют в результате обработки заготовки резанием. К динамическим методам относится производственный метод, который основан на обработке поверхности с переменным припуском. Разновидностью производственного метода является метод ступенчатого резания. При этом методе берут жесткую заготовку, деформациями которой можно пренебречь по сравнению с деформациями станка и инструмента. Обрабатывают два участка заготовки: один с большей, а второй с меньшей глубиной резания. Остальные условия обработки остаются неизменными.

При обработке участка с большей глубиной резания будут большие силы резания, следовательно, будут и большие отжатая лезвия инструмента. Поэтому на обработанной поверхности получается уступ который нетрудно определить измерением.

Зная жесткость технологической системы и силу, можно определить погрешность обработки от упругих деформаций этой системы (Dу).

Упругие перемещения технологической системы вызывают также погрешности формы детали как в поперечном, так и в осевом сечениях.

Жёсткость и податливость технологической системы

Жёсткость представляет собой отношение составляющей усилия резания направленной по нормали к обрабатываемой поверхности Ру, к смещению лезвия инструмента (у) в том же направлении:

j =Ру / у (Н/мм).

Смещение лезвия инструмента по оси Уоказывает непосредственное влияние на точность обработки (диаметр).

w =1/ j = у / Ру (мкм/ Н).

Другими словами податливость это деформация системы под действием нагрузки в 1Н.

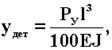

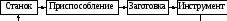

Рассмотрим структуру перемещений системы для случая обработки вала на токарном станке, с установкой в центрах (рисунок 8).

Рисунок 8- Структура перемещений при закреплении вала в центрах

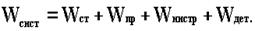

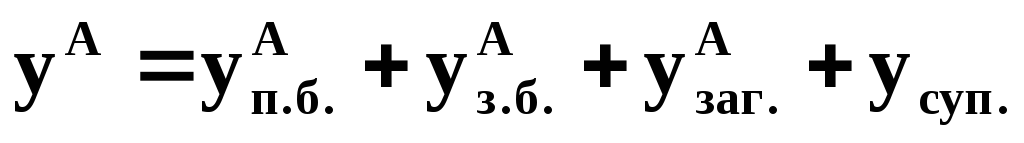

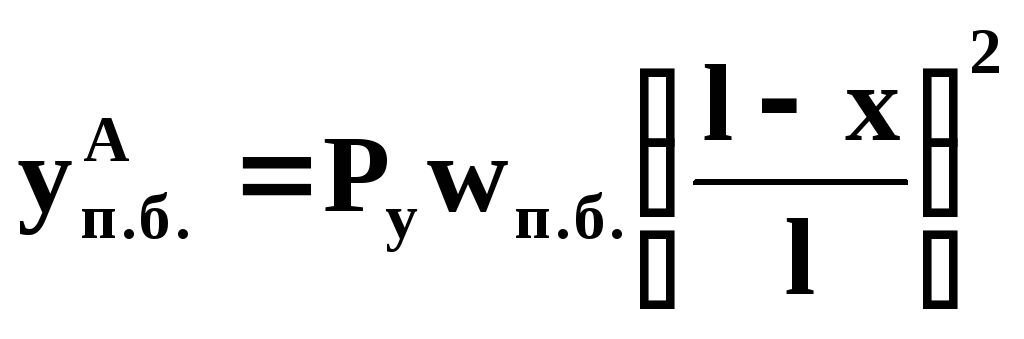

Суммарное перемещение лезвия инструмента в сечении А будет равно:

Запишем перемещения с использованием податливостей.

Суммарное перемещение

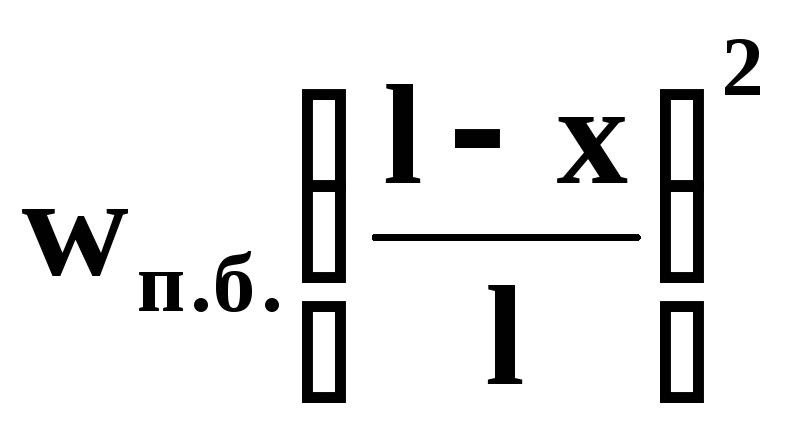

Перемещение передней бабки

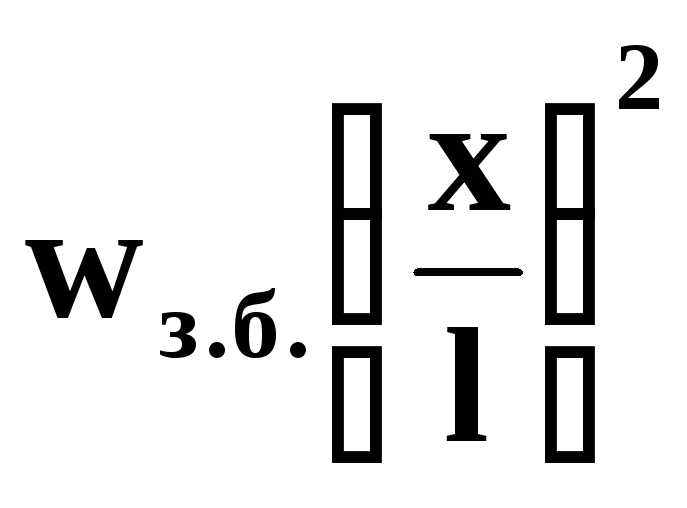

Перемещение задней бабки

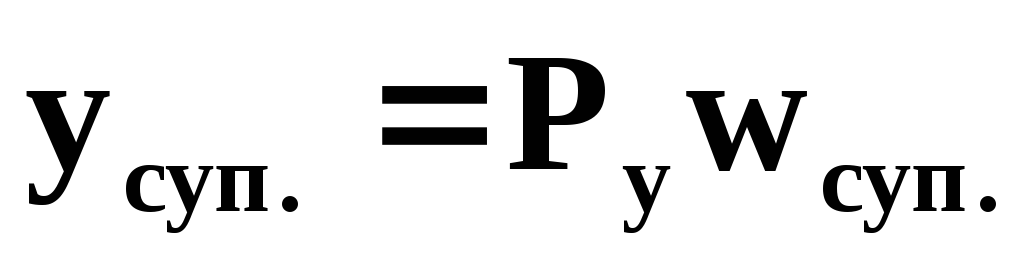

Перемещение суппорта

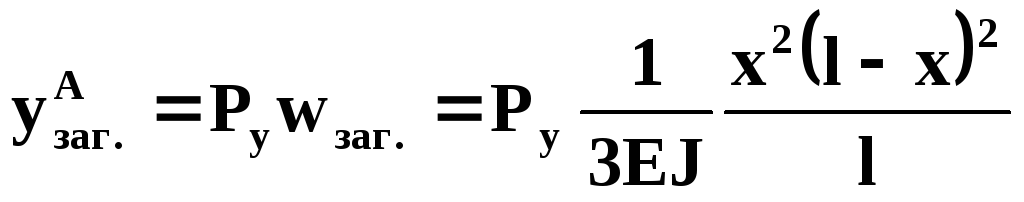

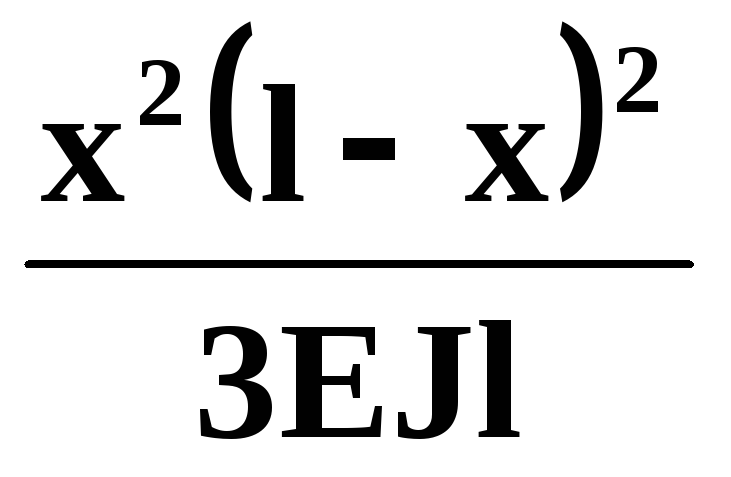

Деформация заготовки

Подставив в уравнение 1, получим суммарную податливость в сечении А:

Жёсткость (податливость) станка или его узлов определяется экспериментальным путём.

Технологические факторы, влияющие на точность механической обработки деталей на предварительно настроенных станках.

Ответ: В практике достигнутое правильное положение детали может измениться, если возникнут силы или моменты сил, нарушающие контакт поверхности детали с опорными точками приспособлений.

Поэтому для сохранения полученного при базировании правильного положения детали необходимо обеспечить непрерывность контакта баз.

Другими словами необходимо обеспечивать определенность базирования деталей.

ОПРЕДЕЛЕННОСТЬ БАЗИРОВАНИЯ детали – «неизменность» ее положения относительно поверхностей другой детали или деталей, с которыми она соединена и которые определяют ее положение в процессе изготовления.

Неопределенность базирования всегда порождает дополнительные погрешности, и следовательно снижают точность обработки на предварительно настроенных станках.

9. Погрешности деталей, возникающие из-за упругих деформаций элементов технологичяеской системы. Жёсткость и податливость технологической системы.

Ответ: Жесткость и податливость технологической системы.

Технологическая система (станок, приспособление, инструмент, деталь) представляет собой упругую систему, в которой влияние сил резания и закрепления, инерционных и других сил приводит к образованию погрешностей форм и размеров обрабатываемых деталей.

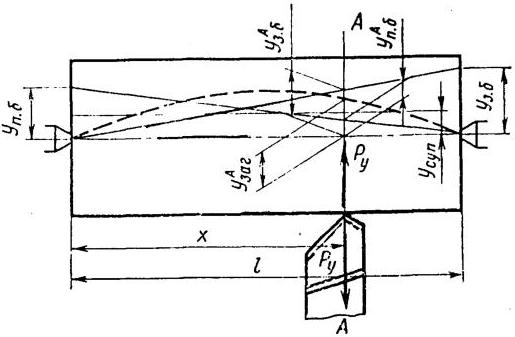

На рисунке 3.1 представлены две схемы обработки цилиндрической детали: с закреплением в центрах («а») и в трехкулачковом токарном патроне («б»), которые иллюстрируют возникающие упругие деформации

Упругие деформации

|

| Рисунок 3.1 Схемы формирования погрешностей от упругих деформаций. |

Для количественной оценки упругих деформаций технологической системы используют понятия жесткость и податливость.

Жесткостью системы называется способность системы оказывать сопротивление деформирующим силам.

По А.П. Соколовскому, жесткость технологической системы определяется как отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

где

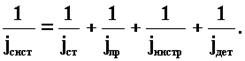

Для удобства расчетов часто используется величина обратная жесткости, которая называется податливостью.

Суммарная податливость системы равна сумме податливостей элементов технологической системы:

Откуда жесткость системы будет равна:

Жесткость- величина непостоянная J

W – податливость (величина, обратная жесткости).

Жесткость новых станков токарной группы составляет Jст=20000-40000 Н/мм, для некоторых типов станков Jст=100000 Н/мм (шлифовальные и координатно-расточные станки).

Таким образом, погрешности от упругих деформаций зависят и определяется жесткостью технологической системы СПИД.

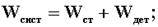

В практических расчетах учитывают только податливость станка и обрабатываемой детали

Величина упругих деформаций обрабатываемых деталей в значительной степени зависит от схемы обработки, ее можно рассчитать по известным зависимостям из курса сопротивления материалов. Так, для заготовки, закрепленной в патроне и поддерживаемой центром, максимальные упругие деформации определяют по формуле:

где,

Тогда жесткость заготовки будет равна:

Величину радиальной составляющей силы резания рассчитывают по одной из формул курса “Теория резания” или находят по справочнику технолога-машиностроителя. Например, для токарных операций:

где

Дата добавления: 2015-01-29 ; просмотров: 2845 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

5.1. Классификация погрешностей

Определение первичных погрешностей выполняется с целью:

1. Получить качественные и количественные зависимости для оценки влияния основных производственных факторов на точность обработки.

2. Определить пути повышения точности.

3. Получить исходные данные для расчётного определения результирующей погрешности.

Каждая из первичных погрешностей может быть определена расчётно-аналитическим, либо опытно-статистическим путём. Наиболее достоверные результаты получаются при сочетании обоих этих методов.

В реальных условиях факторы, вызывающие появление погрешностей, действуют одновременно. Поэтому при установлении зависимости между отдельно взятым фактором и возникающей от него погрешности допускают, что в это время другие факторы не действуют.

Существует несколько классификационных признаков, определяющих первичные погрешности обработки:

1. Время формирования погрешностей (т.е. когда сформировалась). Несмотря на то, что погрешность проявляется непосредственно в процессе обработки, отдельные первичные погрешности могут закладываться на этапах, предшествующих данной обработке, а именно: а) проектирование операции; б) изготовление элементов технологической системы;

в) наладка технологической системы; г) непосредственная обработка.

2

Каждый элемент технологической системы имеет свою погрешность.

3. Причина формирования погрешности.

3.1. Погрешности, вызванные действием силового фактора.

3.2. Погрешности, вызванные действием температурного фактора.

3.3. Погрешности, связанные с износом инструмента.

3.4. Погрешности, вызванные действием остаточных напряжений.

3.5. Кинематические погрешности, вызванные движением отдельных частей и элементов технологической системы.

3.6. Погрешности, связанные с действиями рабочего (оператора).

4. По характеру проявления во времени (как проявляется?)- постоянные (систематические), закономерно изменяющиеся и случайные погрешности.

5.2 Жёсткость и податливость технологической системы

Жёсткость представляет собой отношение составляющей усилия резания направленной по нормали к обрабатываемой поверхности Ру, к смещению лезвия инструмента (у) в том же направлении:

Смещение лезвия инструмента по оси У оказывает непосредственное влияние на точность обработки (диаметр).

Другими словами податливость это деформация системы под действием нагрузки в 1Н.

Рассмотрим структуру перемещений системы для случая обработки вала на токарном станке, с установкой в центрах (рисунок 8).

Рисунок 8- Структура перемещений при закреплении вала в центрах

Суммарное перемещение лезвия инструмента в сечении А будет равно:

Запишем перемещения с использованием податливостей.

Суммарное перемещение

Перемещение передней бабки

Перемещение задней бабки

Перемещение суппорта

Деформация заготовки

Подставив в уравнение 1, получим суммарную податливость в сечении А:

Жёсткость (податливость) станка или его узлов определяется экспериментальным путём.

Жесткость технологической системы

Понятия и определения

Деформация сопровождается смещением звеньев системы в направлении действия сил и изменяет взаимное расположение исходного (ненагруженного) состояния режущего лезвия инструмента и обрабатываемой заготовки. Смещение звеньев технологической системы, измеренное в направлении выдерживаемого размера, называют отжатием и обозначают через yc.

Способность упругой системы оказывать сопротивление действию сил, стремящихся их деформировать, характеризует ее жесткость. Впервые понятие жесткости применительно к станкам было введено К.В. Ватиновым в 1936 г. В дальнейшем исследование этого вопроса производилось на кафедре технологии машиностроения Московского станкоинструментального института и в Ленинградском политехническом институте под руководством А.П. Соколовского. Принято определять жесткость как отношение радиально составляющей усилия резания Рy, направленной по нормали к обработанной поверхности, к смещению (отжатию) в том же направлении.

где jc – жесткость системы, Н/м( КГС/мм, КГС/мкм);

Рy – составляющая сила резания, направленная по нормали к обработанной поверхности, Н (КГС);

yc – отжатие системы, м, мм.

Жесткость может быть выражена также отношением приращения силы резания

Аналогично выражается жесткость и отдельных звеньев (элементов) упругой технологической системы – для суппорта (jсуп), передней бабки (jп.б.), задней бабки (jЗ.б.), приспособления (jпр.), инструмента (jи.), обрабатываемой заготовки (jд.) и станка (jст.).

Часто в технологических расчетах пользуются величиной податливости, определяемой как отжатие, вызываемое силой, равной единице, т.е. как величиной обратной жесткости

Соответственно, отжатие системы СПИД и ее отдельных звеньев можно определить как через жесткость,

Величины отжатия, жесткости и податливости системы СПИД определяются и через соответствующие величины отдельных звеньев упругой системы:

где yст ; yпр ; yи ; yд – соответственно отжатие станка, приспо- собления, инструмента и детали (заготовки);

Wст ; Wпр ; Wи ; Wд – соответственно, податливость приспособления, инструмента и детали (заготовки).

Формулами (2.34) – (2.36) пользуются в том случае, если жесткость системы СПИД не зависит от координаты обработки. Если же жесткость системы зависит от координаты обработки (обработка на токарных станках), тогда для определения жесткости, податливости и отжатия необходимо упругие деформации отдельных ее элементов привести к зоне обработки и просуммировать. Данный вопрос рассматривается ниже.

Необходимо отметить, что расчет жесткости системы по формуле (2.32) допускает неточность, т.к. на деформацию системы в направлении нормали к обработанной поверхности, кроме составляющей силы резания Рy, оказывают некоторое влияние и составляющие силы резания Рz и Px.

Под эквивалентной силой при токарной обработке понимается сила, направленная вдоль резца по нормали к обработанной поверхности, и момент ее равен сумме моментов всех действующих сил. Плечи сил определяются относительно мгновенного полюса поворота суппорта с резцом, положение которого зависит от величины и направления силы резания.