что такое зев крюка

Как устроены грузовой крюк и крюковая подвеска?

|

Грузовой крюк (рис. 2.10) предназначен для подвешивания грузов с помощью съемных грузозахватных приспособлений, например стропов, которые размещаются в его зеве 1. Предохранительный замок 2 удерживает стропы от самопроизвольного выпадения из зева.

Крюки изготовляют из малоуглеродистой стали (сталь 20), которая пластична, не склонна к хрупкому разрушению под нагрузкой. По способу изготовления крюки бывают следующих видов: кованые, штампованные, пластинчатые.

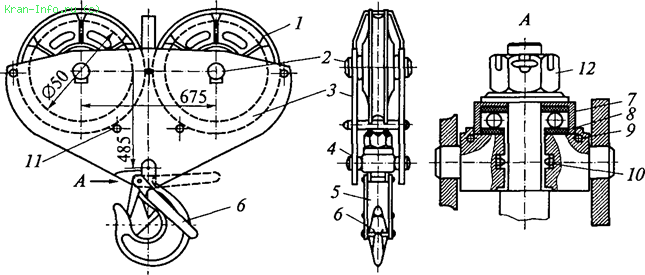

Крюковая подвеска изображена на рис. 2.11. Она соединяет крюк 8 с грузовыми канатами 1 крана. Подвеска состоит из двух щек 2, соединенных болтами. В верхней части подвески располагается ось 4 канатных блоков 3, в нижней части — траверса 7, на которой установлен крюк.

Крюк крана устанавливают на упорном подшипнике 6, что позволяет ему вращаться и исключает закручивание грузовых канатов при перемещении груза. Гайка 5 крепления крюка должна быть укреплена стопорной планкой для исключения самопроизвольного свинчивания.

Работа крана не допускается при следующих неисправностях крюка:

Ø трещины и надрывы на поверхности крюка;

Ø крюк не вращается;

Ø отсутствует или неисправен предохранительный замок;

Ø износ зева составляет более 10% от первоначальной высоты h (см. рис. 2.10) рабочего сечения крюка.

Как устроены грузоподъемные электромагниты?

Грузоподъемные электромагниты предназначены для перемещения проката черных металлов, чугунных чушек, стружки, металлолома и других грузов, обладающих магнитными свойствами.

Грузоподъемный электромагнит (рис. 2.12) подвешивают с помощью цепей 4 на крюк крана. В корпусе 1 расположены электромагнитные катушки 2, на которые по кабелю 3 подается постоянный электрический ток напряжением 220 В. Электрический ток создает сильное магнитное поле, удерживающее груз.

ВНИМАНИЕ! В качестве грузозахватных органов электромагниты недостаточно надежны из-за возможного отключения электроэнергии, поэтому при их использовании необходимы дополнительные меры безопасности.

Какие бывают грейферы?

Грейфер — это двухчелюстной или многочелюстной ковш для перемещения сыпучих, крупнокусковых грузов и круглого леса. Грейферы различаются по конструкции и типу привода.

1. По конструкции различают следующие виды грейферов:

Ø двухчелюстные, предназначенные для сыпучих грузов (рис. 2.13);

Ø многочелюстные, предназначенные для крупнокусковых грузов и металлолома;

Ø трех- и четырехлапые, предназначенные для круглого леса.

2. По типу привода механизма замыкания челюстей:

Ø канатные (см. рис. 2.13);

Грейферы с канатным замыканием челюстей бывают одноканатные и двухканатные.

Двухканатные грейферы устанавливают на грейферных кранах, которые предназначены для перегрузки больших объемов сыпучих грузов. Одноканатные грейферы применяют в случае перемещения небольших объемов сыпучих грузов, например в строительстве. Такой грейфер навешивается на крюк крана и является съемным грузозахватным приспособлением.

Каждый грейфер должен быть снабжен табличкой с указанием предприятия-изготовителя, номера, объема, собственной массы, вида материала, для которого он предназначен, и наибольшей допустимой массы зачерпнутого материала. При утрате таблички она должна быть восстановлена. Масса грейфера с грузом не должна превышать грузоподъемность крана на рабочем вылете.

Книга: Стропальные и такелажные работы в строительстве и промышленности

Навигация: Начало Оглавление | Другие книги | Отзывы:

1.9. Крюковые подвески кранов

Крюк— универсальное захватное средство, которое широко применяют как рабочий орган грузоподъемного механизма в качестве самостоятельных грузозахватных устройств (грузовых кранов), концевых элементов строп и других грузозахватных приспособлений. Крюковая подвеска крана представлена на рис. 1.7.

Чтобы предотвратить самопроизвольное выпадение съемного приспособления грузозахватного устройства из зева крюка, его снабжают замыкающим устройством.

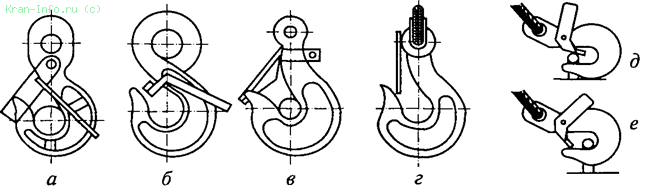

Такими устройствами не снабжают крюки портальных кранов, работающих в морских портах; кранов, транспортирующих расплавленный металл или жидкий шлак, а также крюки, на которые навешивают груз с помощью гибких грузозахватных устройств. Предохранительные замыкающие устройства могут быть выполнены в виде пружинных или самоопускающихся защелок, предотвращающих самопроизвольное выпадение съемного захватного приспособления. Предохранительными устройствами (рис. 1.8) должны оборудоваться в обязательном порядке крюки грузоподъемных кранов, работающих на монтаже или при транспортировке грузов в контейнерах, бадьях и другой таре, а также при работе с жесткими стропами, захватами.

Крюковая подвеска состоит из двух боковых щек, соединенных между собой распорными трубками и стяжными болтами. В верхней части щек на неподвижно закрепленной с помощью ригельных планок оси вращаются один или несколько канатных блоков. На некоторых кранах для обеспечения минимальной длины подвески применяют крюк с длинным хвостовиком, который крепят непосредственно на оси блоков. Такая подвеска называется укороченной. На нижней части подвески на траверсе закрепляется грузовой крюк с помощью гайки. Траверса может свободно вращаться в отверстиях боковых щек. Крюк, установленный на шарикоподшипниках помимо вращения вокруг оси может еще качаться вместе с траверсой, что облегчает строповку и ориентирование грузов. В зависимости от числа осей крюковые подвески бывают одно-, двух- и трехосными (рис. 1.9).

Рис. 1.7. Крюковая подвеска крана:

1 — блок; 2 — ось; 3 — щека; 4 — траверса; 5 — крюк; 6 — защелка; 7 — крышка; 8 — шарикоподшипник; 9, 10 — резиновые уплотнения; 11 — болт; 12 — гайка

Рис. 1.8. Крюки с предохранительными устройствами (а — с предохранительной планкой; б — с предохранительной скобой; в — с поворотным козырьком; г — с предохранительной пружиной) и установка крюка в проушине (д — неправильная установка; е — правильная установка)

Различают однорогие и двурогие грузовые крюки. Их изготавливают ковкой или штамповкой из малоуглеродистой стали 20, что исключает внезапное разрушение крюка.

На грузовом крюке указывается номер крюка по государственному стандарту, товарный знак, заводской номер крюка, наименование завода-поставщика, номер плавки, год изготовления. Без маркировки устанавливать крюк на кран нельзя.

Крюк — универсальное захватное средство

Крюк — универсальное захватное средство, которое широко применяют как рабочий орган грузоподъемного механизма в качестве самостоятельных грузозахватных устройств (грузовых кранов), концевых элементов строп и других грузозахватных приспособлений. Внешний вид крюков показан на (рис 1).

Конструкторские чертежи крюков по ГОСТ25573-82 представлены на (рис 2,3,4).

Рис. 2. I — крюк крановый : а — однорогий; б — однорогий с приливом: в — двурогий, пластинчатый; г — однорогий; д — двурогий; 1 — носок; 2 — зев; 3 — хвостовая часть крюка; 4 — веретено крюка; 5 — рог; — цапфа; 7 — предохранительный вкладыш; 8 — предохранительная скоба.

Рис.3. II — стропальные: е — упрощенный с прямоугольным сечением; ж — упрощенный с трапецеидальным сечением; з — упрощенный из прутка; и — с предохранительным рогом; к — с глубоким зевом; 1 — носок; 2 — зев; 3 — хвостовая часть крюка; 4 — веретено крюка; 5 — рог.

Рис.4. III — с предохранительными устройствами (кованые или штампованные): л — с предохранительной планкой; м — с замковой скобой; н — с пружинной защелкой и хомутом; о — с пружинной защелкой, закрепляемой на приливе крюка; п — с защелкой, перекрывающей зев под действием силы тяжести; р — с боковой защелкой, перекрывающей зев при натяжении каната; с — с фронтальной защелкой, перекрывающей зев при натяжении каната; 8 — предохранительная скоба.

Конструктивно, по форме крюки выполняют однорогими и двурогими. По способу исполнения крюки подразделяют на кованые и штампованные, а также сборные и сварные, набранные из пластин (пластинчатые). Кованые (штампованные) крюки могут быть двух типов:

А — с коротким хвостовиком и

Б — с длинным хвостовиком.

Эти крюки изготавливают из стали 20 или 20Г.

Однорогие пластинчатые крюки предназначены для литейных кранов, двурогие — для кранов общего назначения грузоподъемностью 40—320 т. Изготавливают пластинчатые крюки из стали 20 и М16С; крюки, эксплуатируемые при температуре ниже —40°С, изготавливают из стали 09Г2С в нормализованном состоянии.

В качестве концевых захватных элементов используют преимущественно крюки кованые или вырезанные из листовой стали, они просты в изготовлении, надежны в эксплуатации. Однако по эксплуатационным свойствам и конструктивным особенностям на предприятиях предпочтение отдают кованым крюкам.

В отдельных случаях применяют крюки специальной формы, которые можно использовать, например, в качестве эксцентриковых захватов.

Захватные приспособления грузоподъемностью до 350 кг целесообразно снабжать облегченными крюками, изготовленными из круглой горячекатаной стали (табл. 1). Технология изготовления таких крюков гораздо проще, чем кованых или штампованных.

ТАБЛИЦА 1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТРОПАЛЬНЫХ КОВАНЫХ ОБЛЕГЧЕННЫХ КРЮКОВ ИЗ ПРУТКОВОГО МАТЕРИАЛА

Чтобы предотвратить самопроизвольное выпадение съемного приспособления грузозахватного устройства из зева крюка, его снабжают предохранительными устройствами. Такими устройствами не снабжают крюки портальных кранов, работающих в морских портах, кранов, транспортирующих расплавленный металл или жидкий шлак, а также крюки, на которые навешивают груз с помощью гибких грузозахватных устройств.

Предохранительным замыкающим устройством, предотвраща-ющим самопроизвольное выпадение съемного захватного приспо-собления, должны оборудоваться в обязательном порядке крюки грузоподъемных кранов, работающих на монтаже или при транспортировании грузов в контейнерах, бадьях и другой таре, а также при работе с жесткими стропами, захватами.

Крюки грузоподъемных механизмов, захватных устройств и приспособлений должны иметь чистую поверхность без заусенцев, плен, подсеков, острых углов, трещин, закатов и подрезов на чисто обработанной хвостовой части. Резьба крюка не должна иметь сорванных ниток и вмятин. Исправление дефектов крюка заделкой и другими подобными способами не допускается.

Крюки должны иметь правильную форму. Необходимо, чтобы хвостовик и носок крюка лежали в одной плоскости. При транспортировании крюков обработанные части хвостовика и резьбу защищают от повреждения бумагой или тканью, пропитанными консистентной смазкой (ингибированные).

На каждом крюке выбивают заводской номер, грузоподъемность, клеймо ОТК и товарный знак завода-изготовителя. Крюк снабжают паспортом, в котором указывают основную характеристику и данные испытания.

В процессе эксплуатации износ крюка в зеве не должен превышать 10% первоначальной высоты сечения. Крюки деформированные и с отогнутыми рогами бракуют.

Пластинчатые крюки изготавливают из отдельных стальных пластин (СтЗ или сталь 20) толщиной не менее 20 мм, вырезанных по шаблону и склепанных между собой. Пластинчатые крюки менее сложны в изготовлении, не требуют мощного кузнечно-прессового оборудования и более надежны в работе, чем кованые. В зев пластинчатых крюков вставляют бронзовые вкладыши или стальные накладки, защищающие его от истирания и сохраняющие цапфы ковша. Кованые крюки прямоугольной формы (табл. 2) и трапецеидального сечения (табл. 3) используются часто как концевые элементы строп.

ТАБЛИЦА 2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТРОПАЛЬНЫХ КОВАНЫХ КРЮКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ (рис. 3 е).

ТАБЛИЦА 3. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТРОПАЛЬНЫХ КОВАНЫХ КРЮКОВ ТРАПЕЦЕИДАЛЬНОГО СЕЧЕНИЯ (рис. 3 ж)

Что такое зев крюка

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КРЮКИ КОВАНЫЕ И ШТАМПОВАННЫЕ

Forged and stamped hooks.

Specifications

Дата введения 1976-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

А.С.Липатов, Н.М.Колпаков, Н.И.Ивашков, Т.М.Косолапова, Е.Н.Селин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 21.01.75 № 116

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

Вводная часть, 2.2, 3.1, 4.1

Вводная часть, 2.2, 3.1, 4.1

6. ПЕРЕИЗДАНИЕ (апрель 1992 г.) с Изменениями N 1, 2, 3, 4, 5, 6, 7, утвержденными в феврале 1981 г., декабре 1981 г., декабре 1984 г., ноябре 1986 г., сентябре 1987 г., июле 1988 г., ноябре 1990 г. (ИУС 5-81, 3-82, 3-85, 2-87, 12-87, 11-88, 2-91)

7. Постановлением Госстандарта СССР от 07.09.87 № 3469 снято ограничение срока действия

Настоящий стандарт распространяется на кованые и штампованные однорогие и двурогие крюки, изготовленные из заготовок по ГОСТ 6627-74 и ГОСТ 6628-73.

Стандарт не распространяется на крюки для судостроения, испытываемые по правилам Морского Регистра СССР.

Требования стандарта являются обязательными.

(Измененная редакция, Изм. № 7).

1. Технические требования

1.1. Крюки и заготовки крюков должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 6627-74, ГОСТ 6628-73, «Правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР», утвержденными 30 декабря 1969 г., по рабочим чертежам, утвержденным в установленном порядке.

1.2. Заготовки крюков должны быть изготовлены из стали марки 20 по ГОСТ 1050-88 или из стали марки 20Г по ГОСТ 4543-71.

1.3. На поверхности заготовок крюков не должно быть трещин, заковов, плен, песочин.

Заготовки крюков не должны иметь усадочной рыхлости, флокенов.

(Измененная редакция, Изм. № 5).

1.4. Заготовки крюков после отковки и штамповки должны быть нормализованы и очищены от окалины.

Механические свойства заготовок крюков после нормализации должны соответствовать указанным в таблице.

Диаметр шейки хвостовика крюка по ГОСТ 6628-73 и ГОСТ 6627-74

, мм

Временное сопротивление разрыву

Ударная вязкость

,

кгс·м/см

(Измененная редакция, Изм. № 1).

1.5. Каждая заготовка крюка, изготовленная методом свободной ковки, должна иметь припуск в хвостовой части по ГОСТ 8479-70.

1.6. Применение сварки при изготовлении заготовок крюков, а также заделка и заварка дефектов заготовок крюков не допускаются.

(Измененная редакция, Изм. № 1).

1.6а. На необработанных поверхностях заготовок крюков допускаются отдельные дефекты типа вмятин от окалины, забоины, следы от оснастки, а также пологая вырубка или зачистка дефектов при условии, что глубина их не выходит за пределы минусового допуска на размер.

(Введен дополнительно, Изм. № 3).

1.7. (Исключен, Изм. № 1).

1.8. Резьба крюков не должна иметь сорванных ниток, заусенцев и вмятин.

1.9. При обработке хвостовой части крюка и нарезании резьбы допускается центровое отверстие на торце хвостовика по ГОСТ 14034-74.

1.10. Крюки должны быть окрашены в черный цвет, в соответствии с ГОСТ 9.032-74, класса покрытия VI.

1.11. (Исключен, Изм. № 7).

1.12. Срок службы крюка определяется временем износа зева крюка, который не должен превышать 10% первоначальной высоты сечения.

2. Правила приемки

2.1. Для проверки соответствия заготовок крюков и крюков требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания до механической обработки хвостовой части заготовок крюков и после механической обработки хвостовой части крюков.

2.2. При приемо-сдаточных испытаниях заготовок следует проверять:

в) на соответствие требованиям п.1.4:

все заготовки крюков, изготовленные методом свободной ковки;

у заготовок крюков, изготовленных методом горячей штамповки, следует проверять выборочно от партии;

твердость на 10% от партии;

остальные механические свойства в следующем объеме:

Портал газовиков

Всё для безаварийной работы

Всё для безаварийной работы

Эксплуатация подъемных сооружений

Грузовые крюки

Захватные и навесные стропальные звенья

Для строповки грузов, снабженных захватными устройствами, например рым-болтами, скобами, проушинами и другими применяют гибкие стропы. Они оснащены звеньями- захватами, принцип действия, конструкция и размеры которых различны и зависят от типа перемещаемого груза.

К захватным и навесным звеньям относятся: крюки всех типов для соединения стропов с грузом; скобы; карабины; серьги; кольца; и др. Концевые звенья съемных грузозахватных устройств изготавливают по ГОСТ 25573-82, следующих типов (рис.6.6):

Звенья типов Рт, Ров, Т, О, Ов служат для навешивания стропов на грузоподъемный орган крана и соединения частей грузозахватных приспособлений между собой. Звенья типов К1, К2, К3 и Кр используют для соединения стропов со специальными приспособлениями на грузе (петлями, рым-болтами и т. п.).

Крюки относятся к наиболее распространенному виду грузозахватных звеньев. Их изготавливают ковкой, штамповкой или вырезают из пластинчатой стали в соответствии с ГОСТ 2105, ГОСТ 6627 и ГОСТ 25573. Для обеспечения техники безопасности каждый стропальный крюк снабжают предохранительным замком (К1), закрывающим зев и исключающим самопроизвольное выпадение крюка из захватных устройств грузов или петель грузовых канатов и цепей

Применение крюков без предохранительных замков может быть допущено при условии применения гибких грузозахватных устройств исключающих возможность выпадения их из зева крюка. В этом случае применяют крюки типа К2 (без замка). В случаях возможной самопроизвольной расстроповки груза целесообразно применять крюки типа К3, форма которых предотвращает возможность самопроизвольной расстроповки. Звено типа К3 — крюк с утопленным носком. Размеры крюков К1, К2 и К3 даны в ОСТ 24.090.49-79 и ГОСТ 25573-82.

При осмотре крюков надо обращать внимание на то, чтобы износ проушин под коушем был не более 10%. Болты, крепящие защелку, должны быть плотно, затянуты, а защелка прижата к рогу, при этом защелка не должна выскакивать из зева крюка. Стропальщик обязан следить за тем, чтобы на теле крюка не было трещин или надрывов.

Крюки и другие концевые звенья стропов подлежат браковке: при наличии трещин; износе поверхностных элементов или местных вмятин уменьшающих площадь поперечного сечения на 10% и более; остаточных деформациях, изменяющих первоначальный размер на 5%.

Гайки на звеньях типа Р, Ров должны быть плотно затянуты и законтрены отгибной шайбой.

При обнаружении неисправностей элементов стропов, стропальщик обязан прекратить работу и доложить об этом лицу, ответственному за безопасное производство работ кранами.