что такое высокочастотное зажигание дуги

Плазменная резка. Как выбрать то, что нужно именно Вам?

Добрый день, друзья!

Сегодня хотелось бы поговорить о плазморезах.

Отвечу честно на самые часто задаваемые вопросы: «Заменит ли он болгарку?», «Что экономичнее? Плазморез или УШМ?» Начнем с того, что это два разных инструмента для разных целей! Это тоже самое, что сравнить циркулярную пилу и лобзик!

Если пилите только по прямой, то Ваш лучший друг УШМ. Если же Вам нужно вырезать узор или круг, или волну, то болгаркой, мягко говоря, Вы замучаетесь это делать., а плазморезом вы сделаете это за пару минут.

Цена расходных материалов на УШМ и на плазморез не сильно отличается. Однако, оснастка плазмореза (сопло и катод) «живут» дольше быстро приходящих в негодность дисков для болгарки.

Лично я не представляю свою жизнь без плазмореза, т.к вижу для себя целый ряд преимуществ в работе с ним: скорость, удобство, безопасность, возможность художественного реза.

Раньше цена на данное оборудование была заоблачной и не каждый мог себе это позволить, однако, прогресс не стоит на месте и сейчас можно приобрести аппарат по цене от 14 тыс. руб.

Бесспорно, есть и более дешевые китайские аналоги на том же «AliExpress», но как показывает печальный опыт, скупой платит дважды, и покупать модели дешевле 13-14 тыс.руб все-таки не стоит.

Что касается самого плазмореза, то, говоря простым языком, это по сути сварочный аппарат, но с более высоким напряжением на выходе источника. В зависимости от типа плазмотрона источник создает дугу между его катодом и соплом либо между его катодом и разрезаемой заготовкой. Сквозь эту дугу, в свою очередь, подается сжатый воздух, что приводит к образованию направленного потока плазмы высокой температуры. Во время реза узкая струя плазмы выплавляет металл на небольшом участке детали. Температурные деформации заготовки при этом минимальные.

На данный момент есть множество вариантов от домашнего до профессионального использования аппарата с возможность подключения к ЧПУ. При выборе аппарата нужно исходить из Ваших потребностей: толщина металла для резки, частота использования и т.д.

По способу возбуждения дуги можно выделить 4 основных:

1) касанием

2) высокочастотный

3) пневмоподжиг

4) с пилотной дугой

Разберем каждый по отдельности.

3) Пневмоподжиг. Если Вы подбираете плазморез к ЧПУ станку, то это Ваш выбор. Основная «фишка» данного способа находится в плазмотроне. До начала реза катод прижат к соплу. После подачи воздуха, под действием давления катод отводится назад. В этот момент образовывается дуга и начинается рез. Такой вид поджига не создает помех, а значит не влияет на электрическую часть ЧПУ станков и весьма долговечен.

Для каждого плазмореза существует свой вид плазмотрона. И заменить их можно только плазмотроном такого же вида, например 60-й плазмотрон можно заменить только 120-ым (он рассчитан на рез при 120 А), т.к они оба с пневмо поджигом, но нельзя заменить на Р80, т.к. у него нет такой функции. И тогда у Вас либо вообще ни чего не получится, либо сожжете плазмотрон, а в самых худших вариантах можете и повредить источник.

За более подробной консультацией Вы всегда можете обратиться к любому из наших менеджеров в удобной для Вас форме (по телефону, почте или в чате компании). Мы с удовольствием ответим на все Ваши вопросы и поможем подобрать оптимальный для вариант.

Для начала о внешних характеристиках.

Вес аппарата составляет 23кг, и о габаритах явно не скажешь, что аппарат компактный.

Сетевой кабель питания представляет собой трёхжильный кабель в резиновой изоляции, с сечением 2,5мм^2 и в длину почти 3м.

Вместо стандартного переключателя на 220В за включение аппарата отвечает двухпозиционный поворотный тумблер.

Стоит отметить, что в данном инверторе установлен мощный 4-х роликовый механизм подачи. Это позволяет использовать горелку бОльшей длины, не в ущерб равномерности подачи проволоки. Также, такой механизм минимизирует деформацию алюминиевой проволоки при её протяжке по каналу горелки. Однако, о корректной сварке алюминия, всё же говорить не приходится, поскольку аппарат не оснащён функцией двойного импульса.

Подключение газа в данном инверторе реализовано следующим образом:

На задней стенке аппарата вместо штуцера выходит резьба М16х1.5 (В комплекте с аппаратом поставляется шланг, опрессованный заводским способом, длиной 3м) Таким образом, подключение газа к аппарату происходит через резьбовое соединение, т.е. напрямую к редуктору/регулятору, что является надёжнее (чем хомуты, например).

Для начала о внешних характеристиках.

Вес аппарата составляет 23кг, и о габаритах явно не скажешь, что аппарат компактный.

Сетевой кабель питания представляет собой трёхжильный кабель в резиновой изоляции, с сечением 2,5мм^2 и в длину почти 3м.

Вместо стандартного переключателя на 220В за включение аппарата отвечает двухпозиционный поворотный тумблер.

Стоит отметить, что в данном инверторе установлен мощный 4-х роликовый механизм подачи. Это позволяет использовать горелку бОльшей длины, не в ущерб равномерности подачи проволоки. Также, такой механизм минимизирует деформацию алюминиевой проволоки при её протяжке по каналу горелки. Однако, о корректной сварке алюминия, всё же говорить не приходится, поскольку аппарат не оснащён функцией двойного импульса.

Подключение газа в данном инверторе реализовано следующим образом:

На задней стенке аппарата вместо штуцера выходит резьба М16х1.5 (В комплекте с аппаратом поставляется шланг, опрессованный заводским способом, длиной 3м) Таким образом, подключение газа к аппарату происходит через резьбовое соединение, т.е. напрямую к редуктору/регулятору, что является надёжнее (чем хомуты, например).

Полезные функции при аргонодуговой сварке TIG

Сварка на малых токах (MICRO-START).

Обычные источники тока для аргонодуговой сварки построены на базе управляемого выпрямителя. Такой выпрямитель при работе на малых токах формирует очень короткие импульсы. Даже применение фильтрующего дросселя не позволяет сгладить эти импульсы настолько, чтобы стабилизировать дугу. Возникающий эффект «ряби» приводит к нестабильности дуги и внезапным включениям высокочастотного блока поджига, отрицательно сказываясь на качестве сварного соединения.

Бороться с этим, как правило, пытаются, приобретая более мощные источники тока — в расчёте на то, что их дроссели имеют большую индуктивность и лучше сгладят колебания тока. К сожалению, это далеко не так. На нижнем пределе значения выхода управляемого выпрямителя дроссель не может запасти энергию, требуемую для поддержания такого тока при рабочем напряжении сварки, который был бы достаточен для поджига и удержания дуги без участия схемы высокочастотного поджига.

Технология «Микро-старт» использует независимый источник сварочного тока, способный поддерживать сварку на малых токах — от 2А — без управляемого выпрямителя. Таким образом удаётся избежать ложных включений высокочастотного поджига и сваривать тонкие материалы с высоким стабильным качеством. Сварщик может плавно повышать ток от фонового значения или снижать его до фонового значения, не нарушая процесса сварки.

Во многих существующих источниках для аргонодуговой сварки применён высокочастотный поджиг дуги, ионизирующий зазор между вольфрамовым электродом и заготовкой. Схема высокочастотного поджига выключается далеко не сразу после возникновения дуги. В течение всего времени работы высокочастотного поджига на материале остаются отметины, из которых впоследствии развиваются микротрещины. Также на качестве начала шва сказывается и то, что большинство источников тока не может стартовать при токе ниже 5А. Это связано с уже упомянутой выше проблемой запасания достаточной энергии в дросселе.

Зажигание дуги на малых токах по технологии «Микро-старт» исключает образования прожогов.

Установка стартового тока.

Педаль управления сварочным током обычного источника устроена таким образом, что при нажатии на неё ток изменяется плавно от минимального значения, являющегося характеристикой сварочного аппарата. При использовании вольфрамовых электродов большого диаметра это минимальное значение может оказаться недостаточным для начала сварки. Сварщик продолжает давить на педаль — с риском превысить требуемый режим. Регулируемая рабочая зона педали тока аппаратов, оснащённых технологией «Микро-старт», позволяет устанавливать не только верхний предел сварочного тока, но и его нижний предел, исключая, таким образом, «мертвую зону» педали, когда ток не достаточен для работы. Минимальный уровень тока регулируется от 2 до 60А.

Как правило, сварщики жалуются на проблемы, связанные с тем, что для заварки кратера в конце прохода необходимо значительное снижение тока. Обычно в источниках сварочного тока используется датчик тока, который включает схему высокочастотного поджига, когда дуга становится нестабильной. Как правило, он срабатывает при токах порядка 3А, однако, заварка кратера происходит именно в этом диапазоне токов. При заварке кратера сварщик сознательно снижает ток — и происходит ложное срабатывание датчика. Дуга начинает «танцевать», оставляет следы, что приводит к включениям, микротрещинам и снижению качества поверхности.

Технология «Микро-старт» использует здесь вместо датчика тока датчик напряжения, который включает высокую частоту лишь в случае, когда напряжение превышает 35В, то есть существенно выше рабочего. Таким образом, снижение тока для заварки кратера происходит без паразитного включения схемы высокочастотного поджига и потери стабильности дуги.

Зажигание дуги отрывом электрода (LIFT ARC)

Специальное электронное устройство уменьшает ток короткого замыкания независимо от того, какое значение тока установлено. При данном способе зажигания дуги износ электрода и включения вольфрама в сварном шве значительно меньше, по сравнению с контактным зажиганием. Если используется сварочный аппарат, имеющий электромагнитный газовый клапан для управления потока газа и горелку с кнопкой, то процесс зажигания дуги качественно улучшается. В условиях непромышленного применения сварочного аппарата или при пользовании приборами, чувствительными к электромагнитному излучению, зажигание отрывом электрода является более предпочтительным, чем зажигание с помощью высокочастотного разряда.

Высокочастотный поджиг дуги (НF START)- с осциллятором

При этом способе зажигания высокочастотный (НF) разряд высокого напряжения возбуждает электрическую дугу без контакта свариваемой детали с вольфрамовым электродом. В результате получаются сварные швы без включений вольфрама и не происходит износа конца электрода. Этот способ зажигания дуги идеально подходит для дуговой точечной сварки (сварки по времени), сварки мелких деталей, прецизионной сварки, сварки с высоким металлургическим качеством соединений, а также для сварки с помощью роботов.

Устройства для поджига дуги

Устройства для первоначального поджига дуги делятся на два класса: устройства поджига от короткого замыкания касанием и устройства поджига через зазор.

Поджиг коротким замыканием осуществляется путем кратковременного контакта электрода и изделия и последующего их разведения. Ток, проходящий через микровыступы электрода в момент контакта, разогревает их до температуры кипения, а поле, возникающее при разведении электродов, обеспечивает эмиссию электродов, достаточную для возбуждения дуги.

При поджиге коротким замыканием возможен перенос материала электрода в сварной шов (образование вольфрамовых включений). Для устранения этого нежелательного явления зажигание должно осуществляться при малом токе, не превышающем 5—20 А (в зависимости от формы заточки конца электрода). Устройство для поджига должно обеспечивать малый ток короткого замыкания, поддержание тока на этом уровне до момента образования дуги и лишь затем его плавное нарастание до рабочего. Такое устройство является неотъемлемой частью источника сварочного тока.

Главное достоинство поджига касанием — отсутствие высоковольтных устройств и вызываемых ими при пробое дугового промежутка радиопомех. Благодаря широкому применению тиристорных и транзисторных источников сварочного тока, систем АРНД в автоматах поджиг касанием более перспективен. Такой системой поджига снабжены установка УДГ-201, автоматы АДГ-201 и АДГ-301. Однако из-за опасности образования вольфрамовых включений и усложнения сварочной головки при автоматической сварке в специализированных установках для ручной сварки и автоматах пока более распространен поджиг дуги через зазор путем пробоя промежутка высоковольтными импульсами. Основные требования к устройствам для поджига через зазор (возбудителям дуги или осцилляторам) таковы:

возбудитель дуги должен обеспечивать надежное возбуждение дуги во всех возможных режимах работы сварочной установки за время, пренебрежимо малое по сравнению со временем сварки;

возбудитель дуги не должен угрожать безопасности сварщика. Для этого генерируемый возбудителем импульс имеет обычно характер высокочастотных колебаний, не опасных для жизни человека. В связи с колебательным характером генерируемого импульса возбудитель называют также осциллятором;

возбудитель не должен влиять на работу сварочной установки и, в частности, ухудшать ее надежность.

Требования к параметрам импульса зависят от условий в дуговом промежутке и свойств источника питания сварочной дуги.

Возбудители могут быть предназначены для возбуждения дуги постоянного или переменного тока. В последнем случае к возбудителям предъявляется ряд специфических требований, относящихся, в частности, к моменту поджига дуги.

Возбудители могут иметь независимое питание от сети или питаться непосредственно дуговым напряжением. Последние возбудители обладают преимуществами перед первыми: они не нуждаются в дополнительной питающей цепи, автоматически включаются при подаче напряжения на дуговой промежуток и автоматически же прекращают работу после возбуждения дуги.

Основными составными частями возбудителя являются источник высокого напряжения, высокочастотный генератор и устройство ввода высокого напряжения в цепь сварочной дуги.

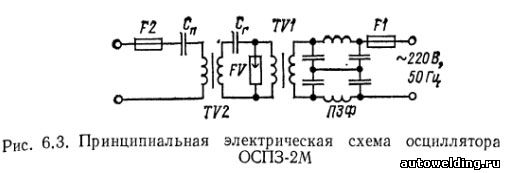

По типу источника высокого напряжения различают возбудители непрерывного и импульсного питания. В первом случае (примером может служить осциллятор ОСПЗ-2М, схема которого показана на рис. 6.3) высокое напряжение получается при трансформации напряжения с помощью высоковольтного низкочастотного трансформатора TV1. Достоинством такого питания является простота схемы. Оно проявляется лишь при питании возбудителя переменным током, т. е. для возбудителей дуги постоянного тока — при независимом питании. Преобразование постоянного тока в переменный сводит это достоинство к нулю и поэтому никогда не применяется.

Недостатками возбудителей непрерывного питания являются наличие высокого напряжения промышленной частоты, опасного для жизни обслуживающего персонала, сложность и высокая стоимость высоковольтного трансформатора и невозможность управления моментом генерации импульсов высокого напряжения на стороне низкого напряжения, которое бывает целесообразно при поджиге дуги переменного тока.

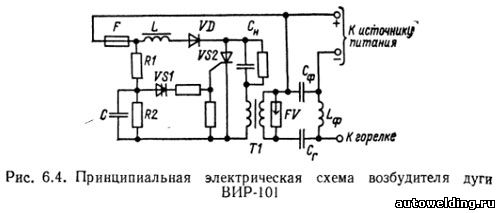

В возбудителе с импульсным питанием (пример — возбудитель ВИР-101, схема которого представлена на рис. 6.4) предварительно запасенная в накопителе энергия выделяется за короткое время на каком-либо из элементов высокочастотного контура, чаще всего на конденсаторе Сн.

Одним из важнейших элементов высоковольтного источника является трансформатор. В системах непрерывного питания надежность трансформатора определяет, как правило, надежность всего возбудителя. Это вызвано противоречивостью требований к трансформатору. С одной стороны, это высоковольтный трансформатор с повышенным рассеянием и он должен изготовляться по всем правилам высоковольтного трансформаторостроения.

С другой стороны, его габариты и стоимость должны быть малы по сравнению а габаритами и стоимостью всей технологической установки, что может быть достигнуто лишь в условиях крупносерийного производства. Такие условия трудно обеспечить при незначительном выпуске изделия. При импульсном питании уменьшаются объем и габариты трансформатора. Кроме того, значительно снижаются требования к его изоляции. Наконец, в качестве импульсного трансформатора T1 (рис. 6.4) могут использоваться изделия, выпускаемые серийно в других отраслях промышленности, в частности катушки зажигания батарейной системы зажигания двигателей внутреннего сгорания (бобины). Эти изделия выпускаются большими сериями, рассчитаны на тяжелые условия работы и обладают высокой надежностью.

Важным достоинством систем импульсного питания является отсутствие высокого напряжения промышленной частоты, опасного для жизни обслуживающего персонала. При непрерывном питании возбудитель принадлежит к классу устройств с напряжением выше 1000 В, что значительно затрудняет его ремонт и настройку; при импульсном питании возникающее высокое напряжение не опасно для жизни из-за малой длительности его действия — возбудитель относится к классу устройств с напряжением до 1000 В, как и вся сварочная установка. Наконец, еще одним достоинством импульсной системы является простота управления возбудителем, осуществляемого с помощью коммутатора. В частности, в цепь управления коммутатором может быть включено пороговое устройство, отключающее возбудитель после зажигания дуги.

Накопитель может быть как емкостным (конденсатор СH на рис. 6.4), так и электромагнитным (дроссель). В первом случае перекачка энергии происходит при замыкании цепи разряда накопителя (коммутатор—тиристор VS2 на рис. 6.4), необходим импульсный трансформатор для повышения напряжения; во втором — энергия перекачивается при разрыве цепи накопителя, в качестве накопителя может использоваться сам импульсный трансформатор. На таком принципе работает система батарейного зажигания двигателей внутреннего сгорания. Системы с емкостным накопителем существенно надежнее электромагнитных.

Высокочастотный генератор (разрядник FV, конденсатор Сг и первичная обмотка трансформатора высокой частоты TV2 — рис. 6.3) находится, как правило, на стороне высокого напряжения. В противном случае необходимо было бы трансформировать высокочастотное напряжение до высокой величины. При этом выходное сопротивление возбудителя определялось бы внутренним сопротивлением трансформатора, вторичная обмотка которого должна была бы иметь большое число витков (не менее нескольких десятков). В то же время сопротивление шунтирующих дуговой промежуток цепей (низковольтный источник питания дуги) не может быть слишком большим. Обычно для увеличения этого сопротивления высокочастотному току возбудителя применяется защитный дроссель, включаемый последовательно в цепь дуги. Падение напряжения на дросселе от тока дуги (постоянного или низкочастотного) должно быть мало по сравнению с дуговым напряжением (доли вольта), и, следовательно, активное сопротивление дросселя должно быть малы (сотые или тысячные доли ома); в то же время на высоко частоте сопротивление дросселя должно быть не менее чем на порядок выше выходного сопротивления возбудителя на этой частоте (составляющего обычно несколько кило ом). При таких требованиях добротность дросселя должны быть недостижимо высока (порядка 10 8 —10 9 ). Достижима добротность на шесть порядков ниже.

Другая причина того, почему высокочастотный генератор должен находиться на стороне высокого напряжения, заключается в необходимости иметь возможность после пробоя передать в дуговой промежуток большую энергию за короткое время (большую мощность) для создания преддуговой проводимости. Высокую мощность в дешевом устройстве проще всего можно получить при наличии накопителя на стороне высокого напряжения.

Высокочастотные генераторы высокого напряжения выполняются обычно на разрядниках (искровые генераторы). Искровые генераторы обладают существенными недостатками. Они генерируют широкий спектр частот, что мешает эффективно подавлять помехи, посылаемые обратно в питающую сеть; колебания в контуре генератора затухают из-за потерь в разряднике. Однако по дешевизне, простоте конструкции, КПД и надежности искровые генераторы не имеют конкурентов. Следует отметить также, что при пробое дугового промежутка возникает искровой разряд, являющийся мощным источником помех в широком диапазоне частот, так что замена искрового генератора каким-либо другим (с более стабильной частотой) мало изменяет общий уровень помех.

Напряжение, образующееся на индуктивном элементе колебательного контура высокочастотного генератора, должно быть приложено к дуговому промежутку (ДП). По тому, как осуществляется ввод напряжения в цепь дуги, различаются возбудители параллельного и последовательного включения.

В первом случае (рис. 6.3) колебательный контур изолируется от цепи дуги с помощью фильтра низких частот, защищающего элементы контура от протекания больших токов от источников питания дуги. Обычно для этой цели используется проходной конденсатор небольшой емкости Сп (рис. 6.3), имеющий большое полное сопротивление для тока промышленной частоты и малое — для высокочастотного тока. Источник питания дуги должен быть защищен от воздействия высокого напряжения. Для этой цели служит фильтр высоких частот. Обычно применяется Г-образный индуктивно-емкостный фильтр, состоящий из высокочастотного дросселя (воздушного или с ферритовым сердечником) и конденсатора (в состав осциллятора ОСПЗ не входит.) Дроссель включается в цепь дуги последовательно, и его обмотка рассчитана на прохождение полного тока дуги. Конденсатор фильтра включается параллельно источнику питания дуги. Для эффективной защиты источника питания необходимо, чтобы на частоте возбудителя сопротивление дросселя было намного больше сопротивления конденсатора. Для этого, в частности, должны быть малы паразитные параметры дросселя и конденсатора: емкость между обмоткой и корпусом в дросселе и собственная индуктивность конденсатора. Первое достигается специальным исполнением дросселя, а второе — применением малоиндуктивных конденсаторов или параллельным включением конденсаторов двух типов: высокоиндуктивного большой емкости (например, металлобумажного с L ≈ 200 нГн) и безындуктивного (например, слюдяного или керамического с L ≈ 5 нГн) малой емкости. Провода, соединяющие защитный конденсатор с зажимами источника питания дуги, должны иметь небольшую длину (небольшую собственную индуктивность).

Фильтр высоких частот служит нагрузкой для высокочастотного генератора возбудителя. Поэтому его полное сопротивление должно быть значительно выше выходного полного сопротивления возбудителя. При большом сечении обмотки дросселя этого трудно достигнуть. Учитывая это, более целесообразно применять последовательное включение возбудителя. В этом случае катушка индуктивности колебательного контура генератора Lф (рис. 6.4) или вторичная обмотка высокочастотного трансформатора включаются в цепь последовательно. Источник питания шунтируется конденсатором большой емкости. Требования к конденсатору аналогичны требованиям к конденсатору фильтра высоких частот. Требования же к катушке индуктивности контура значительно снижены по сравнению с требованиями к дросселю фильтра; степень защиты и нагрузка генератора не зависят от индуктивности дросселя. Фильтр низких частот в этом случае не нужен вовсе.

Возбудитель последовательного включения более эффективен, чем возбудитель параллельного включения. В первом в дуговом промежутке после пробоя выделяется почти вся энергия, накопленная в колебательном контуре генератора (небольшая часть ее расходуется в шунтирующем конденсаторе), во втором значительная часть энергии расходуется в фильтрах высоких и низких частот, часть энергии расходуется на внутреннем сопротивлении контура. Важным достоинством возбудителей последовательного включения является то, что они не требуют установки в цепи источника питания дополнительных элементов для защиты от высокого напряжения (конденсатор защиты обычно включается в состав возбудителя), в то время как возбудители параллельного включения нуждаются в отдельном фильтре высоких частот.

Важнейшими выходными параметрами возбудителя являются выходное напряжение, энергия импульса и ток возбуждаемой дуги.

По выходному напряжению различаются возбудители на 3—5 кВ для аргонодуговой сварки и на 10—20 кВ для воздушно-плазменной резки.

Анализ существующих осцилляторов показывает, что энергия импульса в них изменяется от 0,01 до 0,2— 0,3 Дж. В возбудителях последних лет энергия импульса доведена почти до 1 Дж. Этот параметр определяет возможности возбудителя и требования к источнику питания дуги. Возбудители с малой энергией импульса (до 0,2 Дж) не обеспечивали возбуждения дуги в установках для воздушно-плазменной резки и плазменной сварки в углекислом газе.

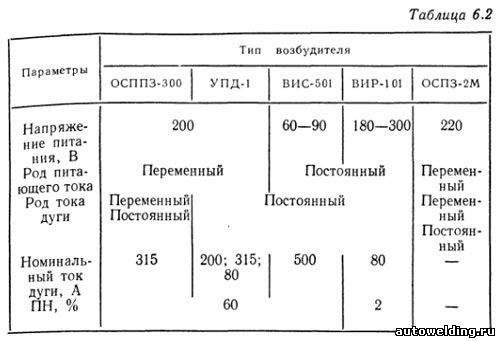

По току возбуждаемой дуги маркируются возбудители последовательного включения или защитные дроссели возбудителей параллельного включения. Возбудители предназначенные для возбуждения вспомогательной дуги в плазменных установках, рассчитаны, как правило, на малый действующий ток дуги (до 10 А с учетом ПН) Возбудители для возбуждения основной дуги должны вписываться по току в ряд номинальных гоков сварочных установок (обычно 200, 315 и 500 А при ПН = 60%).

По конструктивному исполнению различаются возбудители переносные, встраиваемые и универсальные. Как правило, переносные возбудители стремятся изготовлять в виде моноблочного прибора (ОСПЗ-2М, ВИР-101), для встроенных, наоборот, характерно многоблочное исполнение. Универсальные возбудители, предназначенные как для переноски, так и для размещения внутри шкафов управления технологической установки, выполняются в виде 1—2 блоков.

Промышленность выпускает несколько различных типов возбудителей дуги. Для сварки выпускаются осциллятор типа ОСППЗ-300-М и возбудитель УПД-1 для последовательного включения и осциллятор ОСПЗ-2М для параллельного включения. Осцилляторы ОСППЗ и ОСПЗ принадлежат к возбудителям, питающимся от сети переменного тока 220 В, с непрерывным питанием, с искровым высокочастотным генератором. Технические данные этих возбудителей приведены в табл. 6-2.

Устройство поджига дуги УПД-1 представляет собой импульсный возбудитель, генерирующий импульсы с частотой 100 Гц. Его важной особенностью является отсутствие коммутатора (разрядника) на стороне высокого напряжения, где контур возбуждается методом ударного возбуждения. Важным результатом этого является низкий уровень помех, создаваемых этим устройством.

Для плазменной резки выпускаются модификация возбудителя УПД-1 и возбудитель ВИР-101. Последний принадлежит к типу возбудителей с питанием непосредственно от цепи дуги постоянного тока и автоматически прекращает работу после возбуждения. Генерация высокого напряжения в нем осуществляется путем разряда емкостного, накопителя через импульсный трансформатор; на стороне высокого напряжения размещен высоковольтный искровой генератор. Его технические данные приведены в табл. 6.2.

Осциллятор ОСПЗ-2М (рис. 6.3) является типичным осциллятором непрерывного действия, предназначенным для параллельного подключения. Осциллятор питается от сети переменного тока через предохранитель F1, помехозащитный фильтр (ПЗФ). Источником высокого напряжения служит трансформатор низкой частоты TV1. Разрядник FV, конденсатор СР и первичная обмотка трансформатора высокой частоты образуют колебательный контур высокочастотного генератора. Проходной конденсатор СП образует фильтр низких частот. Предохранитель E2 защищает обмотку трансформатора TV2 при пробое конденсатора СП.

Возбудители ВИС-501 и ВИР-101 (рис. 6.4) представляют собой устройства для возбуждения дуги постоянного тока, питающиеся от цепи дуги через предохранитель F. Резисторы R1, R2, конденсатор С и диодный тиристор (динистор) VS1 образуют релаксатор, при срабатывании которого конденсатор С разряжается через управляющую цепь тиристора VS2. При этом тиристор открывается и разряжает через первичную обмотку импульсного трансформатора T1 заряженный через дроссель L и диод VD накопительный конденсатор Сн. Разрядник FV, конденсатор С и дроссель Lф образуют генератор высокой частоты конденсатор Сф совместно с дросселем образуют фильтр высоких частот.

Для возбуждения и стабилизации горения дуги переменного тока выпускается возбудитель-стабилизатор дуг ВСД-01.