что такое врезание и перебег резца

Точение. Величина врезания и перебега, мм

Главный угол

в плане j, град

Глубина резания до, мм

Сверление. Величина врезания и перебега инструмента

Наименование

технологического

перехода

Диаметр инструмента до, мм

Врезание и перебег, мм

Сверление на проход

Фрезерование. Величина врезания и перебега

Наименование

режущего

инструмента

Ширина

фрезерования до,

мм

Диаметр фрезы в мм

Величина врезания и перебега, мм

Фрезы торцовые,

концевые

Примечание. При чистовом фрезеровании величину врезания и перебега брать равной диаметру фрезы.

Примечание. При чистовой обработке величину врезания и перебега брать удвоенной.

Точение. Вспомогательное время на установку и снятие деталей

Величины резания и перебега инструмента при обработке резцами

| Типы резцов | Угол резца в плане j, град | Величина врезания и перебега l1 + l2 мм при глубине врезания t, мм | |

| до 1,0 | 1,0-2,0 | 2,0-4,0 | 4,0-6,0 |

| Проходные Подрезные Расточные | 3,5 | ||

| 2,5 | |||

| 2,5 | |||

| 3-5 | |||

| Прорезные и отрезные | 2-5 | ||

| Резьбовые | На проход | (5-8)×S | |

| В упор | (3-4) ×S |

Величина врезания и перебега при обработке торцевыми и концевыми фрезами

| Ширина фрезерования или ширина паза В, мм | Диаметр фрезы, мм | |||||||

| l1 + l2, мм | ||||||||

| 3,0 | 2,5 | — | — | — | — | — | — | — |

| — | 4,5 | 4,0 | 3,5 | 3,5 | 3,5 | 3,5 | 3,2 | — |

| — | — | 6,5 | 5,0 | 4,5 | 4,0 | 4,0 | 4,0 | 4,0 |

Величины врезания и перебега инструмента при обработке сверлами, зенкерами, развертками, метчиками и плашками

| Вид обработки | Диаметр инструмента, мм до | |||||

| l1 + l2, мм | ||||||

| Сверление на проход | 2,5 | |||||

| Сверление в упор | 1,5 | |||||

| Рассверливание при глубине резания, мм до | — | — | — | |||

| — | — | — | — | — | ||

| — | — | — | — | — | — | — |

| Зенкерование на проход при глубине резания, мм до | — | — | — | |||

| — | — | — | ||||

| — | — | — | — | |||

| Зенкерование в упор | — | — | — | |||

| Развертывание на проход | ||||||

| Развертывание в упор | ||||||

| Зенкование коническими зенковками | 0,5 | 1,5 | ||||

| Нарезание резьбы метчиками на проход (4-8) ×S | ||||||

| Нарезание резьбы метчиками в упор (2,5-8) ×S | ||||||

| Нарезание резьбы плашками (1,5-2) ×S | ||||||

| Накатывание накатными роликами (2-3) ×S |

Величины врезания и перебега при обработке цилиндрическими дисковыми, концевыми, прорезными и фасонными фрезами

| Глубина резания, мм | Диаметр фрезы, мм | |||||

| l1 + l2,, мм | ||||||

| 0,5 | 3,0 | 4,0 | 4,0 | 5,0 | 5,5 | 6,5 |

| 1,0 | 4,0 | 5,0 | 5,0 | 6,5 | 8,5 | |

| 1,5 | 4,5 | 5,5 | 6,5 | 7,5 | 8,5 | 9,5 |

| 5,0 | 6,5 | 7,0 | 8,5 | 9,5 | ||

| 5,5 | 7,5 | 8,0 | 9,5 | |||

| 6,0 | 8,0 | 9,0 | ||||

| — | 8,5 | 9,5 | ||||

| — | — | 10, | ||||

| — | — | 11,0 | ||||

| — | — | — | ||||

| — | — | — | — |

Таким образом, по табл. 6.2.- 6.5 находятся величины врезания и перебега инструмента.

Определение вспомогательного времени

По содержанию каждого перехода устанавливается необходимый комплекс вспомогательных приемов. Вспомогательное время Тв (мин) определяется суммированием времени, затрачиваемого на выполнение установленных вспомогательных приемов, по следующим элементам вспомогательного времени: на установку и снятие детали; на приемы управления станком; на измерение деталей. В табл. 6.6-6.13 приведен перечень приемов и время по всем трем элементам вспомогательного времени.

Вспомогательное время на установку и снятие заготовки на токарных станках

Учебные материалы

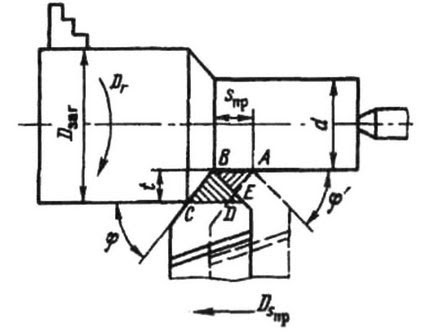

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

Необходимая мощность электродвигателя для выполнения заданного режима обработки

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Каталог статей

Вспомогательное время Тв

Включает четырёх вспомогательных действий:

1) установка и снятие заготовки ﴾ детали ﴿ ;

2) осуществление рабочего цикла (управление станком);

3) закрепление и открепление заготовки ﴾ детали;

Величина врезания l1 и перебег l2 при работе сверлами, зенкерами и развертками, мм

Диаметр инструмента D

Сверление напроход при заточке сверл

Рассверливание при глубине резания

Зенкерование напроход при глубине резания

Зенкерование в упор

Развертывание цилиндрических отверстий

Величина подвода, врезания и перебег при обработке торцовой частью фрез, мм

Величина подвода, врезания и перебег при обработке торцовой частью фрез, мм

В – ширина фрезерования

Величина врезания l1 и перебега 12 при фрезеровании цилиндрическими, дисковыми, прорезными и фасонными фрезами, мм

Величина врезания l1 и перебега 12 при работе концевыми фрезами, мм

Условные обозначения, принятые в таблицах:

Q — масса детали, кг;

Lвыл — длина вылета заготовки, мм;

Nдет — число одновременно устанавливаемых деталей;

пб — число болтов для крепления детали;

К — число корректоров в наладке;

Lпл— длина перфоленты, м (в пределах 1-3 м);

Та — время автоматической работы станка на программе;

Dизм — измеряемый диаметр детали, мм;

L — длина измеряемой поверхности, мм;

nи — число режущих инструментов или блоков;

Рр — число устанавливаемых исходных режимов работы станка;

Рпп —число размеров, набираемых переключателями на пульте управления станка,

Виды обработки резанием

Согласно действующему в нашей стране стандарту (ГОСТ 25761—83) все виды механической обработки металлов и материалов резанием подразделяются на лезвийную и абразивную обработку. К лезвийной обработке относятся все виды обработки резанием, которые осуществляются лезвийным инструментом. Абразивная обработка производится абразивными инструментами.

Наша задача рассмотреть основные виды обработки резанием, движения режущего инструмента и обрабатываемой заготовки, геометрические параметры режущего лезвия, порядок расчета оптимального режима резания и основного технологического времени.

Оптимальным режущим режимом резания называется такая совокупность всех его элементов (глубины, подачи и скорости резания), которая обеспечивает наибольшую производительность при наименьшей стоимости обработки.

Выбор, назначение или расчет режима резания ведется поэлементно в порядке влияния каждого из них на стойкость режущего инструмента: сначала назначается глубина резания, затем подача и после этого рассчитывается скорость резания с учетом принятых величин глубины и подачи.

K М – коэффициент, учитывающий свойства обрабатываемого материала;

K И – коэффициент, учитывающий свойства инструментального материала;

K П – коэффициент, учитывающий состояние обрабатываемой поверхности;

Численная величина указанных и других коэффициентов выбирается или рассчитывается по данным справочной литературы.

После расчета режима резания определяется основное технологическое время. Основным технологическим временем называется время, которое затрачивается непосредственно на обработку какой-то поверхности, время — в течение которого режущий инструмент механически перемещается со скоростью подачи.

Точение

Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия, соответственно и подача называется продольной или поперечной.

Точение осуществляется на токарных станках. Характерным признаком его является непрерывность резания.

Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру.

В качестве режущего инструмента при точении используются резцы, конструкция, размеры и форма которых соответствуют выполняемой операции. Так, например растачивание производится расточными резцами, отрезка прутков или готовых деталей – отрезными и так далее.

Рис. 1. Геометрические параметры а) расточного и б) отрезного резцов

Независимо от вида резца его режущей части присущи все элементы режущего лезвия, рассмотренные ранее.

Расчет режима резания производится поэлементно в указанной выше последовательности. Глубина резания t назначается максимально возможной по условиям выполняемой операции. При черновой обработке она принимается равной припуску, при получистовой (R z = 6 – 3 мкм): t = 0,5 – 2,0 мм; при чистовой (R z = 1 – 3 мкм): t = 0,1 – 0,5 мм.

Подача s выбирается по таблицам справочной литературы в зависимости от требуемой чистоты обработанной поверхности, размера обрабатываемой детали и принятой величины глубины резания.

Скорость резания рассчитывается по эмпирической формуле:

Значение стойкости режущего инструмента T принимается для одноинструментальной обработки 30 – 60 минут, при многоинструментальной обработке и многостаночном обслуживание величина стойкости инструмента корректируется в сторону ее увеличения путем применения коэффициентов изменения стойкости.

После расчета режима резания производится расчет составляющих силы резания по формулам:

где K p – общий поправочный коэффициент,

Мощность резания рассчитывается по формуле:

При одновременной работе нескольких инструментов мощность резания рассчитывают как суммарную.

После расчета мощности производится выбор станка, на котором будет выполнятся проектируемая операция. Если выбранный станок имеет ступенчатое регулирование скорости главного движения, производится корректировка режима резания по станку.

где n p – расчетная частота вращения шпинделя, n ст – частота вращения шпинделя, принятая по станку, v д – действительная скорость резания.

При корректировке режима резания частота вращения шпинделя (число его оборотов) принимается, как правило, ближайшей меньшей по сравнению с расчетной. Ближайшее большее число оборотов можно принимать лишь том случае, если действительная скорость резания увеличивается по сравнению с расчетной не более чем на 3%.

После расчета режима резания проводится расчет основного технологического времени. Основное технологическое время находится путем деления длинны пути прохода инструмента на скорость подачи. Общий путь прохода инструмента при точении складывается из длинны обрабатываемой поверхности, величины пути врезания резца и величины перебега его.

Рис. 2. Схема расчета основного технологического времени при точении

Основное технологическое время t 0 рассчитывается по формуле:

где: L – длина прохода резца, мм,

n – частота вращения шпинделя, об/мин,

l o – длинна обрабатываемой поверхности,

l 1 – величина врезания,

l 2 – величина перебега инструмента, назначается в зависимости от размера обрабатываемой детали.

Данный материал основан на лекциях Подгоркова Владимира Викторовича (д.т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)