что такое временное сопротивление металла

Предел прочности

К характеристикам прочности при растяжении относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

Прочность металлов

Физика разрушения как фундаментальная наука о прочности металлов возникла в конце 40-х годов XX века [5]; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений. Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла. Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Большое влияние на прочность материала оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

Учебный фильм о прочности металлов (СССР, год выпуска:

Предел прочности металла

Предел прочности меди. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм 2 [8]. С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности сталей

В качестве примера представлены значения предела прочности некоторых сталей. Эти значения взяты из государственных стандартов и являются рекомендуемыми (требуемыми). Реальные значения предела прочности сталей, равно как и чугунов, а также других металлических сплавов зависят от множества факторов и должны определяться при необходимости в каждом конкретном случае.

Для стальных отливок, изготовленных из нелегированных конструкционных сталей, предусмотренных стандартом (стальное литьё, ГОСТ 977-88), предел прочности стали при растяжении составляет примерно 40-60 кг/мм 2 или 392-569 МПа (нормализация или нормализация с отпуском), категория прочности К20-К30. Для тех же сталей после закалки и отпуска регламентируемые категории прочности КТ30-КТ40, значения временного сопротивления уже не менее 491-736 МПа.

Категории прочности сталей

Категории прочности сталей (ГОСТ 977-88) условно обозначаются индексами «К» и «КТ», после индекса следует число, которое представляет собой значение требуемого предела текучести. Индекс «К» присваивается сталям в отожженном, нормализованном или отпущенном состоянии. Индекс «КТ» присваивается сталям после закалки и отпуска.

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности высокопрочного чугуна. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм 2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.

Подготовлено: Корниенко А.Э. (ИЦМ)

Предел прочности материалов (разрыв металлов) при растяжении и сжатии: что это такое, виды, фото

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

Предел прочности материала: что называют текучестью

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных образцов и показывает, как долго он может деформироваться без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение сплава.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Механические свойства

Различают 5 характеристик:

Классы

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом прочности металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

Эти и другие химические вещества должны применяться в строгих пропорциях. В статье мы рассказали про предел прочности металла (кратковременное сопротивление материала) – что это, формулы, как определяется и обозначается сигма при растяжении и сжатии в единицах измерения. А также дали несколько таблиц, которыми можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Значение временного сопротивления для стали

Предел прочности — это то же, что и временное сопротивление материала. Но несмотря на то, что правильнее использовать термин временное сопротивление, понятие предел прочности лучше прижилось в технической разговорной речи. В то же время в нормативной документации, стандартах применяют термин «временное сопротивление».

Прочность — это сопротивление материала деформации и разрушению, одно из основных механических свойств. Другими словами, прочность — это свойство материалов, не разрушаясь, воспринимать те или иные воздействия (нагрузки, температурные, магнитные и другие поля).

К характеристикам прочности при растяжении относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

Предел прочности — это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации; предел прочности при растяжении обозначается σВ и измеряется в килограммах силы на квадратный сантиметр (кгс/см 2 ), а также указывается в мегапаскалях (МПа).

Различают:

Предел кратковременной прочности (МПа) определяется с помощью испытаний на растяжение, деформацию проводят до разрушения. С помощью испытаний на растяжение определяют временное сопротивление, удлинение, предел упругости и др.. Испытания на длительную прочность предназначены главным образом для оценки возможности использования материалов при высоких температурах (длительная прочность, ползучесть); в результате определяется σB/Zeit — предел ограниченной длительной прочности на заданный срок службы. [1]

Прочность металлов

Физику прочности основал Галилей: обобщая свои опыты, он открыл (1638 г.), что при растяжении или сжатии нагрузка разрушения P для данного материала зависит только от площади поперечного сечения F. Так появилась новая физическая величина — напряжение σ=P/F — и физическая постоянная материала: напряжение разрушения [4].

Физика разрушения как фундаментальная наука о прочности металлов возникла в конце 40-х годов XX века [5]; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений. Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла. Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Большое влияние на прочность материала оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

К повышению прочности металла приводят целенаправленние изменения металлической структуры, в том числе — модифицирование сплава.

Учебный фильм о прочности металлов (СССР, год выпуска:

Предел прочности металла

Предел прочности меди. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм 2 [8]. С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности сталей

В качестве примера представлены значения предела прочности некоторых сталей. Эти значения взяты из государственных стандартов и являются рекомендуемыми (требуемыми). Реальные значения предела прочности сталей, равно как и чугунов, а также других металлических сплавов зависят от множества факторов и должны определяться при необходимости в каждом конкретном случае.

Для стальных отливок, изготовленных из нелегированных конструкционных сталей, предусмотренных стандартом (стальное литьё, ГОСТ 977-88), предел прочности стали при растяжении составляет примерно 40-60 кг/мм 2 или 392-569 МПа (нормализация или нормализация с отпуском), категория прочности К20-К30. Для тех же сталей после закалки и отпуска регламентируемые категории прочности КТ30-КТ40, значения временного сопротивления уже не менее 491-736 МПа.

Для конструкционных углеродистых качественных сталей (ГОСТ 1050-88, прокат размером до 80 мм, после нормализации):

Категории прочности сталей

Категории прочности сталей (ГОСТ 977-88) условно обозначаются индексами «К» и «КТ», после индекса следует число, которое представляет собой значение требуемого предела текучести. Индекс «К» присваивается сталям в отожженном, нормализованном или отпущенном состоянии. Индекс «КТ» присваивается сталям после закалки и отпуска.

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности высокопрочного чугуна. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм 2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.

Подготовлено: Корниенко А.Э. (ИЦМ)

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Приложение 2. Механические характеристики сталей

Таблица 9. Механические характеристики: для углеродистых и низколегированных сталей — табл.1 и 2, для теплоустойчивых хромистых сталей — табл.3 и 4, для жаропрочных, жаростойких и коррозионностойких сталей аустенитного и аустенито-ферритного класса — табл.5 и 6

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Re, МПа (кгс/см 2 ), для сталей марок | |||||||

|---|---|---|---|---|---|---|---|---|

| ВСт3 | 09Г2С, 16ГС | 20 и 20К | 10 | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |||

| толщина, мм | ||||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | ||||

| 20 | 250 (2500) | 210 (2100) | 300 (3000) | 280 (2800) | 220 (2200) | 195 (1950) | 270 (2700) | 280 (2800) |

| 100 | 230 (2300) | 201 (2010) | 265,5 (2655) | 240 (2400) | 213 (2130) | 188 (1880) | 240 (2400) | 240 (2400) |

| 150 | 224 (2240) | 197 (1970) | 256,5 (2565) | 231 (2310) | 209 (2090) | 183 (1830) | 231 (2310) | 231 (2310) |

| 200 | 223 (2230) | 189 (1890) | 247,5 (2475) | 222 (2220) | 204 (2040) | 177 (1770) | 222 (2220) | 222 (2220) |

| 250 | 197 (1970) | 180 (1800) | 243 (2430) | 218 (2180) | 198 (1980) | 168 (1680) | 218 (2180) | 218 (2180) |

| 300 | 173 (1730) | 162 (1620) | 226,5 (2265) | 201 (2010) | 179 (1790) | 150 (1500) | 201 (2010) | 201 (2010) |

| 350 | 167 (1670) | 147 (1470) | 210 (2100) | 185 (1850) | 159 (1590) | 132 (1320) | 185 (1850) | 185 (1850) |

| 375 | 164 (1640) | 140 (1400) | 199,5 (1995) | 174 (1740) | 147 (1470) | 123 (1230) | 162 (1620) | 174 (1740) |

| 400 | — | — | 183 (1830) | 158 (1580) | — | — | — | 158 (1580) |

| 410 | — | — | — | 156 (1560) | — | — | — | 156 (1560) |

| 420 | — | — | — | 138 (1380) | — | — | — | 138 (1380) |

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления Rm МПа (кгс/с 2 ), для сталей марок | ||||||

|---|---|---|---|---|---|---|---|

| ВСт3 | 09Г2С, 16ГС | 20 и 20К | 10 | 10Г2, 09Г2, 17ГС, 17Г1С, 10Г2С1, | |||

| толщина, мм | |||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | |||

| 20 | 460 (4600) | 380 (3800) | 470 (4700) | 440 (4400) | 410 (4100) | 340 (3400) | 440 (4400) |

| 100 | 435 (4350) | 360 (3600) | 425 (4250) | 385 (3850) | 380 (3800) | 310 (3100) | 385 (3850) |

| 150 | 460 (4600) | 390 (3900) | 430 (4300) | 430 (4300) | 425 (4250) | 340 (3400) | 430 (4300) |

| 200 | 505 (5050) | 420 (4200) | 439 (4390) | 439 (4390) | 460 (4600) | 382 (3820) | 439 (4390) |

| 250 | 510 (5100) | 435 (4350) | 444 (4440) | 444 (4440) | 460 (4600) | 400 (4000) | 444 (4440) |

| 300 | 520 (5200) | 440 (4400) | 445 (4450) | 445 (4450) | 460 (4600) | 374 (3740) | 445 (4450) |

| 350 | 480 (4800) | 420 (4200) | 441 (4410) | 441 (4410) | 430 (4300) | 360 (3600) | 441 (4410) |

| 375 | 450 (4500) | 402 (4020) | 425 (4250) | 425 (4250) | 410 (4100) | 330 (3300) | 425 (4250) |

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp0,2, МПа (кгс/см 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 220 (2200) | 220 (2200) | 233 (2330) | 220 (2200) | 400 (4000) |

| 100 | 219 (2190) | 219 (2190) | 230 (2300) | 210 (2100) | 352,5 (3525) |

| 150 | 218 (2180) | 218 (2180) | 229 (2290) | 207 (2070) | 345 (3450) |

| 200 | 217,5 (2175) | 217,5 (2175) | 228 (2280) | 201 (2010) | 337,5 (3375) |

| 250 | 217,5 (2175) | 217,5 (2175) | 228 (2280) | 190 (1900) | 330 (3300) |

| 300 | 212 (2120) | 212 (2120) | 220 (2200) | 180 (1800) | 315 (3150) |

| 350 | 206 (2060) | 206 (2060) | 213 (2130) | 171 (1710) | 300 (3000) |

| 375 | 202 (2020) | 202 (2020) | 210 (2100) | 164 (1640) | 270 (2700) |

| 400 | 198 (1980) | 198 (1980) | 205 (2050) | 158 (1580) | 255 (2550) |

| 410 | 195 (1950) | 195 (1950) | 204 (2040) | 155 (1550) | 240 (2400) |

| 420 | 194 (1940) | 194 (1940) | 202 (2020) | 152 (1520) | 225 (2250) |

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления Rm, МПа (кгс/ см 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 450 (4500) | 450 (4500) | 450 (4500) | 400 (4000) | 600 (6000) |

| 100 | 440 (4400) | 440 (4400) | 440 (4400) | 380 (3800) | 572 (5720) |

| 150 | 434 (4340) | 434 (4340) | 434 (4340) | 355 (3550) | 555 (5550) |

| 200 | 430 (4300) | 430 (4300) | 430 (4300) | 330 (3300) | 535 (5350) |

| 250 | 440 (4400) | 437 (4370) | 437 (4370) | 320 (3200) | 520 (5200) |

| 300 | 454 (4540) | 445 (4450) | 445 (4450) | 318 (3180) | 503 (5030) |

| 350 | 437 (4370) | 442 (4420) | 442 (4420) | 314 (3140) | 492 (4920) |

| 375 | 427 (4270) | 436 (4360) | 436 (4360) | 312 (3120) | 484 (4840) |

| 400 | 415 (4150) | 426 (4260) | 426 (4260) | 310 (3100) | 472 (4720) |

| 410 | 413 (4130) | 424 (4240) | 424 (4240) | 306 (3060) | 468 (4680) |

| 420 | 410 (4100) | 421 (4210) | 421 (4210) | 300 (3000) | 462 (4620) |

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp0,2, МПа (кгс/см 2 ), для сталей марок | |||||

|---|---|---|---|---|---|---|

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12С4ТЮ (ЭИ-654) | 08Х22Н6Т, 08Х21Н6М2Т | 06ХН28МДТ, 03ХН28МДТ | |

| 20 | 350 (3500) | 350 (3500) | 200 (2000) | 350 (3500) | 350 (3500) | 220 (2200) |

| 100 | 328 (3280) | 260 (2600) | 160 (1600) | 330 (3300) | 300 (3000) | 207 (2070) |

| 150 | 314 (3140) | 230 (2300) | 150 (1500) | 310 (3100) | 290 (2900) | 195 (1950) |

| 200 | 300 (3000) | 200 (2000) | 135 (1350) | 300 (3000) | 283 (2830) | 186 (1860) |

| 250 | 287 (2870) | 190 (1900) | 125 (1250) | 280 (2800) | 250 (2500) | 175 (1750) |

| 300 | 274 (2740) | 180 (1800) | 115 (1150) | 270 (2700) | 240 (2400) | 165 (1650) |

| 350 | — | 170 (1700) | — | — | — | 160 (1600) |

| 375 | — | 165 (1650) | — | — | — | 157,5 (1575) |

| 400 | — | 160 (1600) | — | — | — | 155 (1550) |

| Расчетная температура стенки сосуда, или аппарата, °С | Расчетное значение временного сопротивления Rm, МПа (кгс/с 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12СЧТЮ (ЭИ-654) | 06ХН28МДТ, 03ХН28МДТ | |

| 20 | 600 (6000) | 670 (6700) | 550 (5500) | 700 (7000) | 550 (5500) |

| 100 | 535 (5350) | 550 (5500) | 500 (5000) | 640 (6400) | 527,5 (5275) |

| 150 | 495 (4950) | 520 (5200) | 480 (4800) | 610 (6100) | 512,5 (5125) |

| 200 | 455 (4550) | 490 (4900) | 468 (4680) | 580 (5800) | 500 (5000) |

| 250 | 415 (4150) | 485 (4850) | 450 (4500) | 570 (5700) | 490 (4900) |

| 300 | 375 (3750) | 480 (4800) | 440 (4400) | 570 (5700) | 482,5 (4825) |

| 350 | — | 465 (4650) | — | — | 478 (4780) |

| 375 | — | 458 (4580) | — | — | 474 (4740) |

| 400 | — | 450 (4500) | — | — | 470 (4700) |

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp1,0, МПа (кгс/см 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 12Х18Н10Т, 08Х18Н12Т*, 10Х17Н13М2Т, 10Х17Н13М3Т | 08Х18Н10Т, 08Х18Н12Т*, 08Х17Н13М2Т, 08Х17Н15М3Т | 03Х21Н21М4ГБ | 03Х18Н11 | 03Х17Н14М3 | |

| 20 | 276 (2760) | 252 (2520) | 270 (2700) | 240 (2400) | 230 (2300) |

| 100 | 261 (2610) | 234 (2340) | 260 (2600) | 200 (2000) | 210 (2100) |

| 150 | 252 (2520) | 222 (2220) | 257 (2570) | 187,5 (1875) | 195 (1950) |

| 200 | 240 (2400) | 210 (2100) | 257 (2570) | 180 (1800) | 180 (1800) |

| 250 | 231 (2310) | 198 (1980) | 250 (2500) | 173 (1730) | 170 (1700) |

| 300 | 222 (2220) | 184,5 (1845) | 223 (2230) | 168 (1680) | 155 (1550) |

| 350 | 216 (2160) | 169,5 (1695) | 215 (2150) | 162 (1620) | 152 (1520) |

| 375 | 210 (2100) | 162 (1620) | 212 (2120) | 160 (1600) | 135 (1350) |

| 400 | 205,5 (2055) | 154,5 (1545) | 210 (2100) | 160 (1600) | 130 (1300) |

| 410 | 204 (2040) | 153 (1530) | — | 160 (1600) | 125 (1250) |

| 420 | 202,5 (2025) | 151,5 (1515) | — | 160 (1600) | 123 (1230) |

| 430 | 201 (2010) | 150,75 (1508) | — | 160 (1600) | 122 (1220) |

| 440 | 199,5 (1995) | 150 (1500) | — | 160 (1600) | 121 (1210) |

| 450 | 198 (1980) | 148,5 (1485) | — | 160 (1600) | 120 (1200) |

| 460 | 196,5 (1965) | 147 (1470) | — | — | — |

| 470 | 195 (1950) | 146 (1460) | — | — | — |

| 480 | 193,5 (1935) | 145,5 (1455) | — | — | — |

| 490 | 192 (1920) | 144 (1440) | — | — | — |

| 500 | 190,5 (1905) | 142,5 (1425) | — | — | — |

| 510 | 189 (1890) | 141 (1410) | — | — | — |

| 520 | 187,5 (1875) | 139,5 (1395) | — | — | — |

| 530 | 186 (1860) | 138 (1380) | — | — | — |

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

Примечание. Предел текучести для поковок, сортового проката и труб при 20 °С следует принимать:

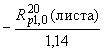

— для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т

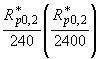

— для поковок и сортового проката из стали марки 08Х18Н10Т

— для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т — 1,15 R 20 р0,2 (сорта);

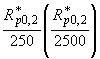

— для поковок из стали марок 03Х17Н14М3, 03Х18Н11

— для сортового проката из стали марки 03Х18Н11

— для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35)

— для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) — 1,08 R 20 р0,2 (поковки), где Rр0,2 — предел текучести материала поковок определен по ГОСТ 25054 (по согласованию).

,

, ,

,