что такое вихревая слесарная машина

Вихревая мельница

Вихревая мельница

Вихревая мельница — это газодинамический измельчитель, в котором реализовано каскадное ударное измельчение при низких скоростях соударений, близких к порогу разрушения материала. При этих скоростях затраты энергии на образование новой поверхности минимальны. Если для распространённых струйных мельниц характерно использование сжатого воздуха при давлениях 0,7…1,4 МПа, то в вихревой мельнице аналогичный эффект достигается при 0,2…0,6 МПа. Это позволяет получать уникальные результаты при измельчении материалов, не допускающих локального разогрева и теплового разрушения микрочастиц. В мельнице эффективно измельчаются хрупкие и пластичные материалы. Хорошие результаты получены при измельчении вихревыми мельницами суспензий, текучих материалов (биопрепаратов).

Назначение: измельчение хрупких и пластичных материалов; измельчение (доизмельчения) полиэтилена низкого давления, полимерных отходов, полимерной стружки; измельчение стружки цветных металлов, древесных опилок, а также любых хрупких материалов. Измельчение и доизмельчение талька, крахмала, сахара, какао, измельчение отрубей, соевого шрота, сухих фруктов, ягод, кореньев и трав, отходов какао. Возможно измельчение в жидкой среде – био-материалы, гомогенизация лакокрасочных материалов. [1] Также на базе этого изобретения было создано оборудование для измельчения зерна и других кормовых материалов, которое сейчас повсеместно используется в частном сельском хозяйстве.

Смотреть что такое «Вихревая мельница» в других словарях:

вихревая мельница — Мельница, в к рой измельчение происходит в рез те соударения частиц в турбулентных потоках газа; состоит из рабочей камеры, в к рой расположены спец. била, вращ. в противоположных направлениях с одинак. высокой скоростью в среде воздуха или к. л … Справочник технического переводчика

вихревая мельница — [turbulence mill] мельница, в которой измельчение происходит в результате соударения частиц в турбулентных потоках газа; состоит из рабочей камеры, в которой расположены специальная била, вращающаяся в противоположных направлениях с одинаково… … Энциклопедический словарь по металлургии

Мельница — Эта статья или раздел нуждается в переработке. Пожалуйста, улучшите статью в соответствии с правилами написания статей. У этого термина … Википедия

Мельница — [mill] агрегат для измельчения твердого минерального сырья, порошков и т. п. От дробилок мельница отличается более тонким помолом материала (до частиц размерами Энциклопедический словарь по металлургии

шаровая мельница — [ball (globe) mill] барабанная мельница, в которой мелющими телами являются шары из твёрдых материалов (стали, чугуна, твердых сплавов, керамических материалов и т. п.); наиболее распространены вращающиеся шаровые мельницы, в которых при вращении … Энциклопедический словарь по металлургии

ударно-центробежная мельница — [impact (beater) centrifugal mill] молотковая мельница, в которой материал транспортируется в зону ударного измельчения под действием центробежных сил; Смотри также: Мельница шаровая мельница стержневая мельница … Энциклопедический словарь по металлургии

стержневая мельница — [rod (bar) mill] аппарат барабанного типа для тонкого помола (измельчения) твёрдых материалов, в котором в качестве мелющих тел применяются стальные стержни. Стержневая мельница обеспечивает получение продукта равномерной тонины и большей… … Энциклопедический словарь по металлургии

планетарная мельница — [planetary mill] мельница, 3 6 вертикальных барабанов которой на диске с мелющими шарами и измельчаюм материалом вращаются вокруг своих осей и все вокруг оси диска. Из за противоположных направлений вращения барабанов и диска шары перекатываются… … Энциклопедический словарь по металлургии

молотковая мельница — [hammer mill] мельница, в которой измельчение осуществляется ударами молотков бил, жестко или шарнирно закреплен на вращающемся в кожухе роторе. Молотковые (шахтные) мельницы преимущественно применяют для получения пылевидного топлива из мягких… … Энциклопедический словарь по металлургии

навигационная мельница — [cavitative mill] роторная мельница, в которой измельчение осуществляется в результате кавитационных явлений в суспензии порошка, обусловленно пульсациями давления жидкости в кольцевом зазоре между ротором и статором; Смотри также: Мельница… … Энциклопедический словарь по металлургии

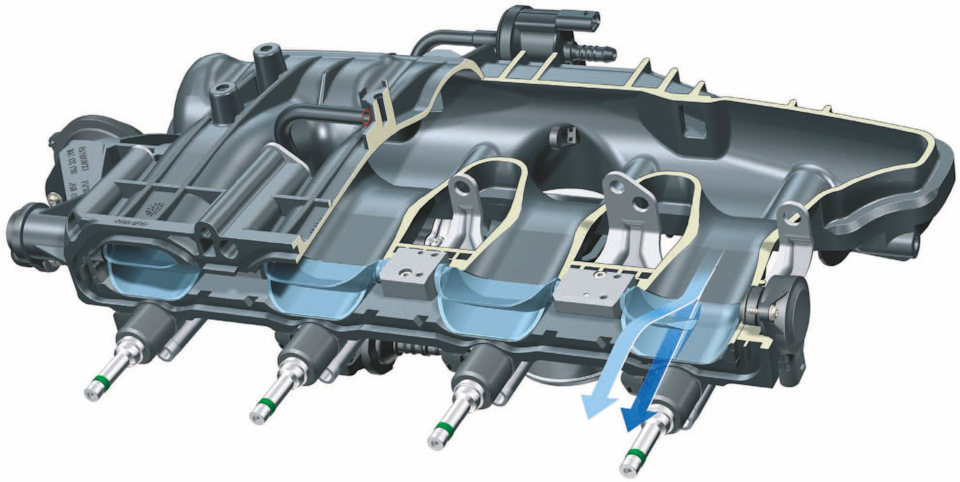

Вихревые заслонки в впускном коллекторе. Для чего они нужны и почему важно, что бы они работали.

Доброго времени суток.

Недавно столкнулся на сайте DRIVE2.RU с человеком который задает вопрос «восстанавливать ли работу вихревых заслонок или программно отключать их работу»

Что известно про двигатели EA 888 первого поколения 1,8 л.: Данные моторы (BYT, BZB) развивают высокую мощность во всём диапазоне оборотов, достигая максимальной мощности 160 л. с. в диапазоне от 5 000 об/мин и практически до верхнего допустимого предела. С другой стороны, в широком диапазоне оборотов двигатель развивает постоянно высокий крутящий момент. Система изменения фаз газораспределения на впуске позволила добиться полного наполнения камер сгорания и, тем самым, максимального крутящего момента 250 Н·м в диапазоне от 1 500 до 4 200 об/мин.

Для чего нужны вихревые заслонки:

На моторах с прямым впрыском, топливо в камеру сгорания впрыскивается в конце такта сжатия, из за этого время для смесеобразования (испарения топлива и смешения паров топлива с воздухом) очень мало. Закрытые заслонки сужают канал тем самым увеличивая давление и направляют поток воздуха по верхней части впускных каналов, над «вихревыми» перегородками, таким образом создаются завихрения которые ускоряют и улучшают качество смесеобразование.

Говоря простым языком капельки бензина в создавшемся завихрении испаряются и качественно смешиваются с воздухом это дает им возможность полностью сгорать в процессе воспламенения, так же при работе мотора на частичных нагрузках снижается расход топлива.

При оборотах больше 3000 об/мин заслонки постоянно открыты, чтобы уменьшить сопротивление потоку воздуха. Соответственно, при оборотах ниже указанной границы заслонки постоянно закрыты.

Исходя из вышесказанного, работа вихревых заслонок очень нужна и важна, программное и/или физическое удаление заслонок приводит к снижению мощности двигателя на оборотах ниже 3000, что само по себе увеличивает время разгона мотора, так же это приводит к неполному сгоранию топлива, нагрузку на катализатор, повышенный расход и вонючий выхлоп. А если учесть, что довольно много времени машина при городском цикле езды используется как раз в режиме до 3000 оборотов, то отсутствие заслонок как минимум некомфортно.

Способ вихревого измельчения материалов и устройство для его осуществления

Изобретение предназначено для тонкого измельчения полидисперсных материалов. Способ вихревого измельчения материалов включает ввод струи в полость камеры измельчения, подачу исходного материала с вовлечением его в вихревой поток и вывод его вместе с энергоносителем, при этом высокоскоростной вихрь организуют внутри полости измельчения с преимущественно спиралевидными линиями тока, начинающимися у оси тора, а заканчивающими у его осевой окружности. Устройство для вихревого измельчения материалов включает корпус с внешними средствами для подачи исходного материала с образованием высокоскоростного вихря, камера измельчения образована двумя торообразными поверхностями, имеющими общий центр и ось, при этом внешняя торообразная поверхность имеет радиус торообразующей окружности, примерно равный радиусу осевой окружности тора. Перед осевым отверстием корпуса установлено сопло, внутренняя торообразная поверхность имеет сквозные отборные отверстия, сообщенные с отводными патрубками. Изобретение позволяет уменьшить степень износа стенок рабочей камеры при помоле и повысить качество измельченного материала. 2 с. и 12 з.п. ф-лы, 2 ил.

Изобретение относится к области техники для измельчения материалов в вихревых камерах и может быть использовано для тонкого измельчения полидисперсных материалов в различных отраслях промышленности, например: горнорудной, химической, строительной, энергетической, пищевой, медицинской.

Известен способ вихревого измельчения материала, включающий тангенциальный ввод струй энергоносителя под углом к соответствующему радиусу зоны измельчения, ограниченной боковой и торцевыми стенками помольной камеры, с образованием высокоскоростного вихря, подачу исходного материала в камеру с вовлечением его в вихревой газовый поток и вывод целевого продукта (патент US N 3648936, B 02 C 19/06, 1970).

Известно также газодинамическое устройство для вихревого измельчения материала, содержащее помольную камеру, снабженную средствами для подачи исходного материала, каналами для подачи энергоносителя и патрубком для вывода целевого продукта, которое дополнительно содержит газоструйные излучатели высокого давления и при этом каждый канал подачи энергоносителя связан с полостью помольной камеры через соответствующий газоструйный излучатель, а угол выхода струй энергоносителя относительно соответствующего радиус помольной камеры равен 60-85 o (Евразийский патент ЕР N 0004 B1, B 02 C 19/06, 19/08, 1997).

Известно также и газодинамическое устройство для вихревого измельчения материала, содержащее цилиндрическую помольную камеру, тангенциальные резонаторы Гельмгольца и перемещаемые патрубки для подачи материала, энергоносителя и вывода продуктов помола (А.С. СССР N 1282894, кл. B 02 C 19/00, 1983).

Известны также широко применяемые разные конструкции мельниц струйного типа, в которых измельчение материала происходит за счет соударения разогнанных высокоскоростной струей газа частиц измельчаемого материала с твердой мишенью.

Недостатком устройств является значительный износ торцевых и боковых стенок помольной камеры при взаимодействии их с измельчаемым материалом, что, кроме износа агрегата, приводит также к повышенному содержанию примесей в продукте помола. Особенно существенно указанный недостаток проявляет себя при помоле твердых абразивных веществ, когда процесс износа и количество примеси особенно значительны.

Недостатком известных способа и устройства является высокая степень износа стенок рабочей камеры при помоле и низкое качество измельчаемого материала.

Задачей изобретения является уменьшение степени износа стенок рабочей камеры при помоле и, как результат, повышение качества (чистоты) измельченного материала и увеличение срока службы рабочей камеры.

Указанная задача также достигается тем, что устройство для вихревого измельчения материалов, включающее корпус с внешними средствами для подачи исходного материала, внешними патрубками для подачи энергоносителя под углом к радиусу зоны измельчения с образованием высокоскоростного вихря и вовлечением в вихревой поток измельчаемого материала, и внешними патрубками для транспортирования целевого продукта измельченного материала с выходящим потоком энергоносителя, а также элементами сепарации и отделения целевого продукта от энергоносителя, согласно изобретению имеет камеру измельчения в корпусе, образованную двумя торообразными поверхностями, имеющими общий центр и ось, при этом внешняя торообразная поверхность выполнена с удаленной центральной частью корпуса от центра до его осевого отверстия с одной стороны от экваториальной плоскости и имеет радиус торообразующей окружности, примерно равной радиусу осевой окружности тора, при этом перед осевым отверстием установлено сопло, формирующее струю энергоносителя, истекающую из осевого отверстия в полость и направленную вдоль оси камеры измельчения через ее центр; внутренняя торообразная поверхность, осевая окружность которой примерно совпадает с осевой окружностью камеры измельчения, имеет сквозные отборные отверстия, сообщенные с отводными патрубками.

Базовый способ представляет из себя следующее решение.

14. Устройство по п.7, отличающееся тем, что перед входным соплом камеры измельчения установлен прямолинейный разгонный патрубок, соединенный в торце с входным соплом.

ОБОРУДОВАНИЕ ДЛЯ ДОВОДКИ. Доводочно-притирочные станки

Оборудование для доводки

Как уже отмечалось, операции доводки — притирки выполняются и вручную, и механически на доводочных станках. Особенно велик объем ручных операции доводки— притирки в инструментальных цехах при изготовлении измерительного и режущего инструмента и технологической оснастки. Для механизации ручных операций доводки — притирки применяют различные машины, приспособления и модернизированное оборудование.

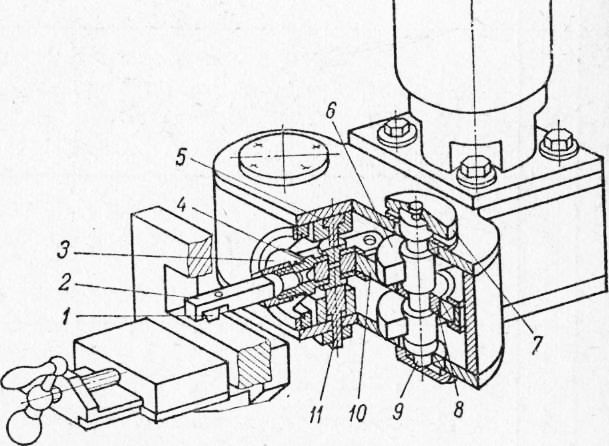

Оборудование для механизации ручной доводки. На многих предприятиях страны операции доводки механизируются с помощью ручных электрических и пневматических машин. Для доводки — притирки отверстий и пазов диаметром 3—5 мм целесообразно применять пневматические шлифовальные машины турбинного типа с частотой вращения 10 000—60000 об/мин. При обработке узких пазов, глубоких сквозных и глухих полостей на машинах с вращательным движением рабочего инструмента трудно получить поверхности шероховатостью Ra =0,32—0,02 мкм. Уменьшить шероховатость поверхности можно машинами с прямолинейным возвратно-поступательным движением инструмента, в данном случае бруска. Чтобы обеспечить такую шероховатость, с помощью кривошипно-шатунного кулачкового механизма вращение рабочего вала преобразуется в возвратно-поступательное движение рабочего инструмента. В машинах с кулачковым механизмом число ходов достигает 12000 в минуту, а величина хода инструмента может быть установлена в пределах 4—8 мм.

Для доводки — притирки применяют электрические бормашины с гибким валом: передвижные на колесах, настольные и переносные. Наиболее широкое распространение получили передвижные электрифицированные установки 2УМД и ЗУМД.

Передвижная бормашина (рис. 4.9) состоит из стойки 1 на колесах и вилки 4, где установлен электродвигатель 5. От вала электродвигателя с помощью клиноременной передачи вращение передается ведомому валу 6, к которому присоединен гибкий вал 7 с цанговым патроном 2, где закреплен инструмент 3. Частота вращения гибкого вала — Г400—6000 об/мин. При необходимости вместо гибкого вала к электродвигателю можно подключить универсальную шлифовальную головку.

Рис. 4.10. Головки с притирами для доводки.

С помощью виброголовки брусками различной зернистости обрабатывают труднодоступные места деталей. Заготовки из твердых материалов и сплавов обрабатывают алмазными брусками. Предварительную обработку поверхностей до шероховатости Ra = 0,32— 0,63 мкм осуществляют брусками зернистостью 16—12 с 100%-ной концентрацией алмазов, а окончательную до Ra —0,02—0,08 мкм — брусками зернистостью 4 с 50%-ной концентрацией алмазов.

С целью механизации чистовых операций доводки применяют вихревую абразивную обработку в основном труднодоступных плоских или цилиндрических поверхностей. Она осуществляется на станках или с помощью ручного механизированного инструмента.

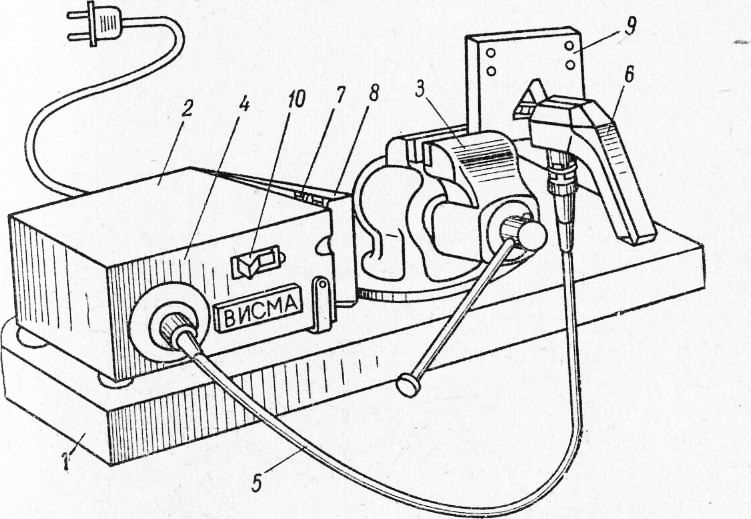

Ряд вихревых головок для доводки и полирования плоских и цилиндрических поверхностей в сквозных и глухих полостях деталей разработало Центральное конструкторское бюро механизации и автоматизации (г. Рига). В качестве инструмента используются абразивные и алмазные бруски, ленты и притиры. Брусками размерами 2×10 мм в вихревой машине ВИСМА (рис. 4.11) обрабатывают полости размером 10X10 мм. Максимальная глубина доводимой полости глухой — 45, а сквозной — 30 мм. На плите 1 машины установлены кожух 2 и тиски 3. На панели 4 футляра смонтирован электродвигатель, к валу которого присоединен гибкий вал 5 с вихревой головкой 6. Включение электродвигателя производится выключателем 10. На внутренней стороне боковой дверцы 8 футляра размещен инструмент 7. В тисках 3 закрепляется обрабатываемая деталь 9.

Рис. 4.11. Вихревая слесарная машина ВИСМА.

Доводочная бабка (рис. 4.12) в основном предназначена для доводки мелких отверстий. Она состоит из станины 5, верхняя часть которой служит столом, где размещаются- детали, паста и необходимые инструменты. В нижней части станины установлен электродвигатель 7. На верхней части станины расположена шпиндельная головка 2, от которой вращение через шпиндель передается притиру 4, закрепленному в цанге 3. Кнопочная станина 1 предназначена для пуска и остановки бабки. Торможение вращения шпиндельной головки осуществляется педалью 6.

Рис. 4.12. Доводочная бабка.

Доводочно-притирочные станки по своему конструктивному оформлению и назначению очень разнообразны: на них доводят наружные и внутренние круглые, некруглые, плоские и фасонные поверхности.

В зависимости от характера главного движения, распределения функций главного и вспомогательного движений, вида применяемого инструмента станки подразделяют на четыре группы: универсальные для обработки наружных поверхностей тел вращения и плоскостей; внутридоводочные одношпиндельные и многошпиндельные; плоско-

доводочные и станки для обработки плоских взаимно параллельных поверхностей; специальные.

Универсальные доводочные станки предназначены для обработки наружных тел вращения и плоских поверхностей. Доводка производится дисками — притирами, на которые в процессе работы наносится суспензия или паста. В качестве инструмента могут использоваться и абразивные диски. Наружные цилиндрические поверхности деталей обрабатывают в специальных приспособлениях — сепараторах, куда укладываются детали.

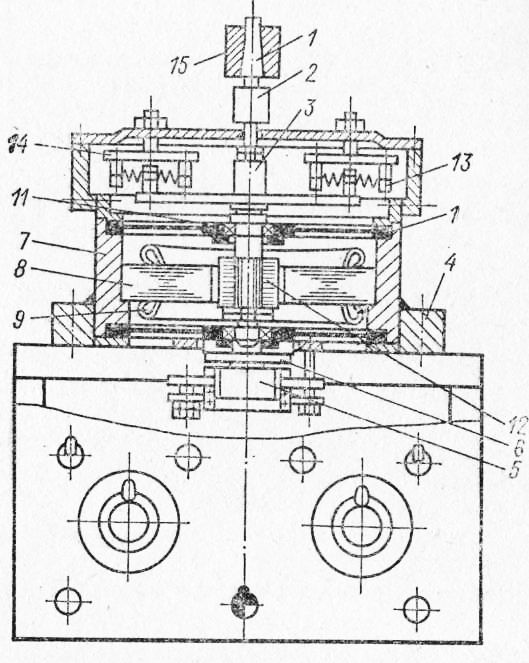

Схема доводки приведена на рис. 4.13. Нижний диск — притир 1 жестко связан со шпинделем станка, а верхний 2 имеет самоустанавливающуюся подвеску, которая обеспечивает ему строго параллельное положение по отношению к нижнему диску. Между дисками-притирами помещается сепаратор 3 в виде диска с соответствующими форме детали прорезями, в каждую из которых с небольшим зазором входит деталь 4. Сепаратор устанавливается с небольшим эксцентриситетом (5—15 мм) по отношению к общей оси дисков.

В процессе доводки осуществляются следующие рабочие движения: вращение дисков-притиров с большой скоростью как в одну, так и в противоположную сторону; вращение сепаратора с деталями вокруг оси, не совпадающей с осью дисков. Скорость вращения сепаратора обычно меньше, чем дисков-притиров. При вращении дисков-притиров детали получают не только вращательное движение, но и дополнительное — скольжение относительно рабочих поверхностей инструмента, которое определяет скорость резания и обусловливает съем металла в процессе доводки. Эксцентричное вращение сепаратора также вызывает дополнительное движение детали — в радиальном направлении, необходимое для равномерного износа дисков по ширине. Для равномерного съема металла с детали необходимо, чтобы помимо радиального перемещения она получала перемещение и в тангенциальном направлении. Для этого деталь в сепараторе располагается под углом а =5—30°.

В процессе доводки деталь 4 (рис. 4.13,6) совершает сложное движение, при этом векторы скорости скольжения и качения непрерывно изменяют свое направление и величину, что обусловливает неповторимость траектории 5 рабочего движения абразивных зерен.

Pereosnastka.ru

Обработка дерева и металла

При окончательной обработке труднодоступных поверхностей измерительных инструментов и деталей технологической оснастки необходимо обеспечить их шероховатость Ra = 0,32…0,02 мкм, что может быть получено доводкой при непрерывном или периодическом изменении направления движения абразивного инструмента. Раньше такая операция выполнялась слесарями-инструментальщиками вручную. В настоящее время с целью механизации чистовых операций применяют вихревую абразивную обработку, главным образом при доводке труднодоступных плоских или цилиндрических поверхностей.

При обработке вихревым способом перемещение инструмента (всех точек его рабочей поверхности) должно осуществляться по одинаковым замкнутым криволинейным траекториям, полностью расположенным на обрабатываемой поверхности. Если доводятся плоские поверхности, то инструменту необходимо сообщить поступательное движение по круговой траектории или колебательное движение по замкнутой эллиптической траектории. При обработке цилиндрических поверхностей каждая точка рабочей поверхности инструмента должна перемещаться по эллиптической траектории.

В настоящее время разработан ряд вихревых установок для обработки плоских и цилиндрических поверхностей в сквозных и глухих полостях деталей технологической оснастки.

Вихревая головка с постоянной амплитудой движения. Головка с тремя кривошипными валами предназначена для получения поступательного движения по плоской круговой траектории. Основным элементом головки является шатун, который установлен на трех кривошипных валах. На этих же валах размещены балансиры, уравновешивающие массы шатуна с инструментом и кривошипных частей валов. Однн из кривошипных валов — ведущий — соединен муфтой с валом электродвигателя. На шатуне закреплена державка, в которой устанавливается сменная оправка с режущим инструментом. Плоскостность движения шатуна обеспечивается тремя парами опорных подшипников скольжения — верхних, средних и регулируемых нижних, Маховичком осуществляется ручное наладочное перемещение шатуна. Резиновая диафрагма защищает механизм установки от попадания металлической стружки и абразивной пыли.

Простота конструкции, статическая и динамическая балансировка массы шатуна с инструментом позволяют вести обработку на скоростях резания до 90 м/мин. Консольное закрепление инструмента дает возможность вводить его в глухую полость глубиной до 80 мм. Минимальные размеры обрабатываемой полости 25X25 мм. Амплитуда вихревого движения 5 мм.

Вихревая головка предназначена для установки на верхней площадке заточной головки станка и кренится на ней болтами. Продольная подача в процессе обработки осуществляется перемещением стола станка вручную, а вертикальная — с помощью маховика вертикального перемещения заточной головки станка. Поперечная подача производится перемещением стола станка.

Вихревая слесарная машина ВИСМА предназначена для обработки поверхностей в сквозных и глухих полостях деталей технологической оснастки.

На плите машины установлены кожух и тиски. На панели футляра смонтирован электродвигатель, к валу которого присоединен гибкий вал с вихревой головкой. Включение электродвигателя производится выключателем. На внутренней стороне боковой поворотной дверцы футляра размещен комплект сменного инструмента. В тисках закрепляется обрабатываемая деталь.

Вихревая головка построена по схеме с тремя кривошипными валами, что дает возможность инструменту осуществлять движение по плоской круговой траектории. Комплект сменного инструмента состоит из брусков, оправок с брусками, закрепленными между резиновыми упорами, надфилей, оправок с абразивной лентой и др.

Минимальные размеры полости, обрабатываемой бруском, — 10 Х 10 мм, а надфилем — 2Х10 мм. Максимальная глубина обрабатываемой глухой полости — 45 мм, а сквозной — 90 мм. Амплитуда вихревого движения— 2 мм. Скорость резания — 90 м/мин.

Масса машины в комплекте 5 кг, а масса вихревой головки — 0,8 кг.

Установка для виброабразивной доводки. Способ вибрационной обработки конических поверхностей, раз. работанный Рижским политехническим институтом, используется для доводки и притирки деталей технологической оснастки.

Установка для виброабразивной доводки деталей типа конических втулок приведена на рис. 3. Притир закрепляется в цанговом патроне, который соединен с валом. В процессе доводки притир совершает вращательные движения вокруг вертикальной оси с помощью вибропривода и осевые (линейные) колебания (0Д…0.2 мм) вдоль этой оси, создаваемые электромагнитом, якорь которого соединен с валом. В корпус вибропривода запрессован статор, имеющий обмотку. В верхней и нижней частях корпуса расположены дисковые пружины с цапфами и подшипниками, в которых установлен вал. На него напрессован ротор. С валом ротора соединен блок пружин крутильных колебаний. С помощью поворотного держателя можно регулировать жесткость пружин, т. е. настраивать систему на необходимый режим доводки.

На рабочую поверхность притира с абразивной пастой надевается обрабатываемая деталь, к которой крепится инерционно-нагрузочная приставка, создающая необходимое давление и силы инерции при осуществлении процесса. Под влиянием сил инерции деталь непрерывно вращается по притиру.

В зависимости от формы обрабатываемой поверхности применяют чугунные, стальные или пластмассовые притиры. Конструкция их должна обеспечивать компенсацию износа их рабочих поверхностей.

Для виброабразивной доводки применяют пасты густой консистенции, так как процесс происходит при вертикальном расположении обрабатываемых поверхностей. Состав паст, %: алмазный порошок или порошок из эльбора — 50; смазка универсальная тугоплавкая ЧТ (консталин)—25; синтетический солидол — 20; олеиновая кислота — 5. В зависимости от требуемой шероховатости поверхности зернистость паст может быть М4…МЗ. Размеры абразивных зерен должны соответствовать исходной шероховатости поверхности, чтобы не было контакта между микронеровностями обрабатываемой и обрабатывающей поверхностей. Например, шероховатость поверхности с Ra — 0,08…0,16 мкм достигается применением пасты АСМ28. При давлении, равном 3 кгс/см2, длительность обработки составляет 6 мин.