что такое вибросито в бурении

Современные тенденции развития вибросит для очистки буровых растворов

Modern development trends of shale shakers for drilling mud cleaning

M. Golovin, A. Dobik, «TEKHNOMECHSERVICE» Company» LLC, A. Kortunov, «PROMCOMPLECTSERVICE» CSC, V. Mishchenko, «TEKHNOMECHSERVICE» Company» LLC

Среди основных направлений современного развития вибросит как наиболее важного технического средства очистки буровых растворов выделяются переход на жесткие ситовые кассеты, повсеместное применение вибросит в составе ситогидроциклонных сепараторов, разработка систем с однонаправленными эллиптическими траекториями колебаний виброрамы.

Among general modern development trends of shale shakers as the most important technical means of drilling mud cleaning there are disclosed the following: development of rigid pre-tensioned screen panels; general using of shale shakers as a part of mud cleaners; development of balanced elliptical motion shakers.

Вибросито является первым в многоступенчатой системе, самым заметным и наиболее распространенным средством очистки бурового раствора. Все современные буровые комплексы оснащены виброситами, количество которых на одном станке иногда достигает 6 единиц. Вибросито очищает раствор от грубых частиц выбуренной породы размерами крупнее 70 – 80 мкм. Содержание частиц этого размера в растворе сравнительно невелико, однако роль вибросита определяется не только количеством удаляемой породы, но и тем, насколько надежно раствор готовится к последующей, более глубокой очистке гидроциклонными шламоотделителями и центрифугами.

Российские буровые предприятия в последние полтора десятилетия активно оснащались импортными виброситами, главным образом американского производства. Недавно появились более дешевые аналоги из Китая. Часть буровых комплектуется оборудованием отечественного производства, в частности виброситами с линейными колебаниями СВ1ЛМ, оснащенными мотор-вибраторами ярославского завода «Красный Маяк».

За прошедшие годы основным направлением в развитии вибросит является переход от гибких натяжных ситовых кассет к ситовым кассетам на жесткой основе – пластиковой или металлической. Натяжная гибкая ситовая кассета представляет собой две тканые металлические сетки (крупноячеистую несущую и мелкоячеистую рабочую), скрепленные между собой гибкой пластиковой – обычно полиэтиленовой – решеткой путем температурного спекания. Края сеток, прилегающие к бортам вибросита, оформлены в виде скоб, за которые сетка растягивается натяжными приспособлениями, опираясь на продольные обрезиненные ребра виброрамы. В поперечном сечении огибающая поверхность, проходящая по вершинам ребер, несколько искривлена, что обеспечивает выпуклую цилиндрическую форму рабочей поверхности сетки. Благодаря этому сетка более надежно прилегает к ребрам и при равномерном натяжении менее вероятно провисание ситового полотна. Внешний вид натяжной гибкой кассеты, установленной на вибросите СВ1ЛМ, представлен на рис. 1.

Очистка бурового раствора от шлама механическим способом

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание.

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание

Для очистки бурового раствора от шлама используется комплекс различных механических устройств:

вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги.

Кроме того, в наиболее неблагоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие:

значительного увеличения скоростей бурения

сокращения расходов на регулирование свойств бурового раствора

уменьшения степени осложненности ствола

При выборе оборудования для очистки буровых растворов учитывают многообразие конкретных условий. В противном случае возможны дополнительные затраты средств и времени.

Каждый аппарат, используемый для очистки раствора от шлама, должен пропускать количество раствора, превышающее максимальную производительность промывки скважины (исключая центрифугу).

В составе циркуляционной системы аппараты должны устанавливаться в строгой последовательности.

Разумеется, при отсутствии газа в буровом растворе исключают ступени дегазации. При использовании неутяжеленного раствора, как правило, не применяют глиноотделители и центрифуги, а при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко-и илоотделители).

Иными словами, каждое оборудование предназначено для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения.

Следовательно, выбор оборудования и технологии очистки бурового раствора от шлама основывается на конкретных условиях бурения скважины. Чтобы выбор оказался правильным, необходимо знать технологические возможности и основные функции оборудования.

При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм.

Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы «Свако», двухъярусное вибросито фирмы «Бароид» и др.) позволяют удалять из бурового раствора частицы шлама размером более 150 мкм.

Максимальная степень очистки при использовании глинистых растворов достигает 50 %. Это практически технологический предел вибросита при бурении глинистых отложений с промывкой их водными растворами.

Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц.

Механическими средствами можно достичь очень глубокой очистки неутяжеленного бурового раствора.

Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм

Частицы шлама размером от 5-10 до 75-90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более грубодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей.

Устройство и принцип работы вибросит

В современных нефтяной и горнодобывающей отраслях промышленности производственные технологические процессы требуют обязательного применения особой разновидности оборудования – вибросит, как в одиночном варианте, так и в виде комплексов, предназначенных для многоступенчатой обработки того или иного сырья. В нефте- и газодобывающих отраслях вибросита используются в обязательном порядке с целью очистки буровых промывочных жидкостей (растворов) от частиц выбуренной породы (бурового шлама).

Применяемость вибросит

Обычно вибросита применяются на начальной ступени очистки бурового раствора. Посредством обработки раствора на вибросите производится его грубая очистка от наиболее крупных частиц породы с размерами от 70…80 мкм. Таким образом, буровой раствор проходит предварительную обработку, без которой невозможно применение последующих ступеней очистки от шлама, т.е. в илоотделителях и гидроциклонах. Практически ни одна современная буровая установка не обходится без обязательного наличия на своей платформе вибросита, как высокоэффективного и высокопроизводительного оборудования по восстановлению технологических свойств дорогостоящих промывочных жидкостей.

Количество вибросит, которыми комплектуется буровая установка зависит от ее производственной мощности, от пропускной способности установленных моделей вибросит, а также от того, какой мощности задействуется на буровой установке насосная система. Производственная эффективность вибросит определяется типом и размерами установленных на них ситовых панелей.

Конструкция вибросит

В конструктивном отношении устройство вибросита является достаточно простым. В число основных узлов вибросит входят:

Основные элементы конструкции вибросита изготавливаются из качественной конструкционной стали. Для обеспечения износостойкости и долговечности при эксплуатации поверхность элементов конструкции окрашивается специальными порошковыми красками с последующим их запеканием по специальному режиму. Спецификой вибросит, применяемых для очистки буровых растворов является то, что их рабочая камера, а также контактирующие с обрабатываемым материалом детали выполняются из коррозионностойкой стали.

Принцип действия вибросит

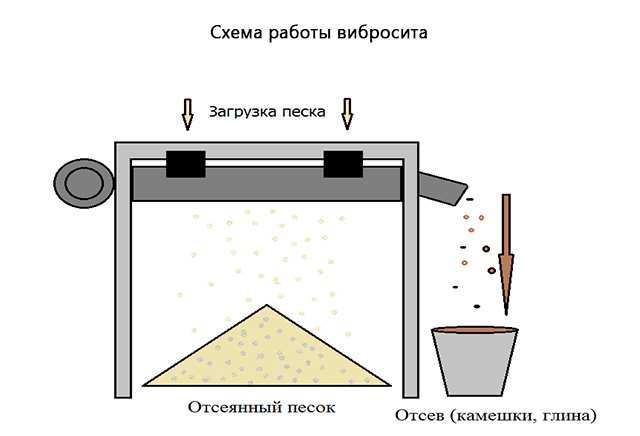

Принцип работы вибросит также достаточно простой: на поверхность ситовой панели, закрепленной в держателе под определенным углом наклона, подается буровой раствор, загрязненный частицами выбуренной породы. Под действием колебательных движений очищаемый материал перемещается вдоль поверхности сетки по определенной траектории. В ходе такой вибрационной обработки на поверхности сетки происходит гравитационное разделение мелких и крупных фракций шлама: частицы загрязнителя имеющие размеры больше размеров ячейки сита через него не проходят, и за счет непрерывного перемещения под действием вибрации переносятся в зону сброса. Тогда как очищенный от крупных включений буровой раствор, а также содержащиеся в нем более мелкие частицы шлама, естественным образом фильтруются через ячейки сита, после чего посредством специальных портов передаются на дальнейшие ступени очистки раствора от более мелких фракций шлама.

Разновидности вибросит

Вибросита классифицируются по следующим показателям:

Сегодня производят и поставляют высокоэффективные вибросита и комплексы на их основе ряд ведущих мировых компаний: SWACO, Brandt, Derrick, Scomi, Kemtron, FSI и др. Особой популярностью среди потребителей данного оборудования пользуются ситовые панели, производимые вышеперечисленными компаниями, в качестве основных расходных компонентов для вибросит.

В последнее время на отечественном рынке появились высококачественные ситовые панели — аналоги, являющиеся идеально совместимыми с виброситами наиболее популярных моделей от топовых производителей. Главным преимуществом совместимых ситовых панелей является высокая степень их надежности, долгосрочный ресурс эксплуатации, а также сравнительно умеренная цена в отличие от ситовых панелей оригинального производства.

Вибросита для очистки бурового раствора

С помощью вибросит можно эффективно очищать буровой раствор только от наиболее крупных по фракционному составу частиц выбуренной породы – от 70…80 мкм. Количество таких крупных фракций в буровом растворе сравнительно небольшое, однако, следует понимать, что функциональная роль вибросита заключается не только в удалении крупных частиц породы, но и в надежной и качественной подготовке бурового раствора к последующим более тонким этапам очистки с помощью гидроциклонных шламоотделителей и очистных центрифуг.

В настоящее время отрасль геологической разведки и освоения новых нефтегазовых месторождений постоянно наращивает темпы своего развития. Технологии бурения, вполне естественно, также совершенствуются в ногу с техническим прогрессом. Производители вибросит в условиях конкурирования между собой, а также стремясь выдерживать соответствие все более ужесточаемым требованиям буровых работ, постоянно совершенствуют в техническом плане данный вид бурового оборудования. По технико-экономическим показателем современные вибросита на порядок превышают более ранние аналоги. Главным достижением современных систем и комплексов вибрационной очистки буровых растворов является их компактность и высокая производительность.

Сегодня ряд европейских производителей предлагает высокотехнологичные вибросита и полноценные комплексы для механической очистки буровых растворов. Модельные ряды данного типа бурового оборудования включают в себя установки, отличающиеся между собой следующими параметрами:

Устройство бурового вибросита

В конструктивном отношении вибросита для очистки буровых растворов устроены сравнительно просто. Определяющим фактором в данном вопросе является качество и надежность конструкционных и прочих расходных материалов, а также качество технического исполнения и сборки. Основными расходными компонентами вибросит являются ситовые панели, которые имеют регламентированный производителем ресурс эксплуатации. Ситовые панели монтируются на специальных рамах, снабженных приспособлениями для их амортизации. С помощью таких амортизирующих устройств обеспечивается эффективная изоляция колебаний рамы и блокирование распространения колебаний на саму платформу установки. В качестве амортизаторов используют резиновые компоненты или же пружины спирального типа, оснащенные специальными изолирующими платформами. Рамы с ситовыми панелями приводятся в движение колебательного типа с помощью вибродвигателей, в соответствии с необходимой амплитудой, частотой и типом колебаний.

Принцип работы бурового вибросита

Буровой раствор, содержащий шлам в виде частиц выбуренной породы с помощью специального устройства для разделения потока подается через проходные жалюзи и равномерно распределяется на подвижной ситовой панели, работающей в заданном колебательном режиме. Вибрационные колебания работающей ситовой панели создают постоянные частотные удары промывочной жидкости о сетку и, соответственно, ее плавное перемещение в непрерывном режиме вдоль бортовых стенок устройства в направлении к разгрузочным портам. По всей рабочей поверхности ситовой панели осуществляется гравитационное транспортирование шлама с одновременным отделением его от бурового раствора. Частицы шлама, имеющие размеры больше размеров ячейки сита через него не проходят, а за счет непрерывного перемещения посредством вибрационных колебаний переносятся в зону сброса. Очищенный от крупных включений жидкий буровой раствор, а также содержащиеся в нем более мелкие частицы шлама беспрепятственно проходят через ячейки ситовой панели и далее транспортируются по специальному жёлобу для дальнейших операций подготовки бурового раствора.

В процессе работы вибросит крайне важно осуществлять постоянный мониторинг за состоянием ситовых панелей и режимом работы всей установки с целью недопущения возможного закупоривания ячеек сетки. Если работа вибросита перейдет в режим закупорки ситовой панели, то буровой раствор не будет эффективно фильтроваться через сетку, а будет сбрасываться совместно с крупными фракциями шлама, что является недопустимым.

Основные тенденции в совершенствовании вибросит:

Таким образом, можно сделать вывод, что современные буровые вибросита с уже достаточно привлекательными технико-экономическими показателями находятся в состоянии постоянного конструктивно-технического усовершенствования.

Главным расходным материалом для буровых вибрационных сит являются ситовые панели. Современные ситовые панели, производимые всемирно известными компаниями, специализирующимися на выпуске данного типа оборудования, имеют достаточно высокий ресурс эксплуатации. В последнее время на мировом рынке появились не менее надежные и не менее качественные ситовые панели для популярных моделей вибросит, являющиеся полными аналогами оригинальных ситовых панелей. Главным преимуществом таких панелей для отечественных потребителей является их сравнительная доступность без ущерба технико-экономическим показателям для процесса буровых работ.

LiveInternetLiveInternet

—Поиск по дневнику

—Подписка по e-mail

—Статистика

Принцип работы вибросита очистки бурового раствора

раствора от частиц выбуренных пород при бурении нефтяных, газовых и

других скважин, эффективно удаляет шлам из бурового раствора. Вибросито

применяется как сито для очистки раствора, выходящего из скважины, а также

может использоваться в системе без амбарного бурения для сохранения бурового

раствора при работе с пескоотделителем и илоотделителем.

Вибросито, чаще всего, рассматривается как основное оборудование очистки, а

в некоторых случаях может являться единственным оборудованием очистки на

буровой. Количество применяемых вибросит зависит от производительности

буровых насосов и пропускной способности применяемой модели вибросита, что

в свою очередь напрямую зависит от применяемых на сите сеток (их конструкции,

типа плетения и размера ячеек). Обеспечение правильной эксплуатации и

обслуживания вибрационного сита является главным залогом качественной очистки

бурового раствора и, как следствие, экономии на проведении буровых работ.

принцип работы

Основные узлы вибрационного грохота такие как опорная рама, силовой каркас,

держатели, защитный кожух изготовлены из высокопрочного черного метала,

покрашенного порошковой краской с дальнейшим ее запеканием, что в свою очередь

повышает износостойкость данного оборудования. В зависимости от специфики

просеиваемого сырья внутренняя камера и контактирующие детали с материалом

изготавливаются из нержавеющей стали.

Принцип работы вибросита заключается в том, что на поверхность сетки

подается сыпучее сырье, которое под воздействием колебательных движений

начинает двигаться по определенной траектории, отделяя естественным образом

в процессе вибрации с поверхности сетки более мелкие частицы вещества от

более крупных.

В свою очередь отделенные фракции через желоб подаются в приемные емкости,

выдавая качественно просеянное, однородное, очищенное сырье, готовое для

Таким образом быстро, качественно и надежно можно получить исходное сырье

необходимой чистоты и однородности. Все вибросито изготавливается под заказ

под требования клиента. Сроки изготовления около 1 месяца, после утверждения