что такое вгх груза

Как определить необходимость использования системы автоматического измерения ВГХ

Система измерения весогабаритных характеристик (далее ВГХ) — это комплекс, позволяющий в автоматическом режиме измерять вес и габариты размещенного на нем груза и передавать все данные непосредственно в систему управления складом. Помимо ВГХ, подобные системы имеют возможность идентифицировать объект при помощи сканера штрих-кода и фотографировать его посредством установленной на системе камеры.

Безошибочное измерение и учет ВГХ груза позволяют оптимизировать ключевые показатели эффективности склада (уровень заполнения складских площадей и транспортных средств, скорость обработки поступающего на склад товара и скорость отгрузки этого товара, уровень прозрачности взаимоотношений с контрагентом), а также увеличить прибыль за счет безошибочной тарификации стоимости перевозки на основании объемных и весовых характеристик.

Необходимость и успешность внедрения системы измерения ВГХ зависят от большого числа факторов, начиная от профиля компании и производительности ее склада и заканчивая стоимостью топлива для машин, которые перевозят груз. Расчет окупаемости — сложный и индивидуальный процесс, требующий определенного времени и внимания. Опыт компании «Инсайз» в области внедрения систем измерения позволил ей найти общие для всех заказчиков реперные точки, основываясь на которых, можно достаточно точно рассчитать необходимость приобретения оборудования.

Рассмотрим подробнее калькулятор, с помощью которого за несколько минут можно понять, нужна ли на складе система измерения ВГХ.

На первом шаге (рис. 1) необходимо выбрать профиль бизнеса и указать наличие собственного автопарка грузового транспорта. В зависимости от выбранных характеристик дальнейший расчет окупаемости займет три или четыре шага.

Рис. 1. Первый шаг расчета

На основе профиля бизнеса можно с высокой долей уверенности судить о путях возврата инвестиций. Так, например, для транспортных компаний основными критериями возврата инвестиций будут устранение ошибок тарификации стоимости перевозки и увеличение скорости обработки грузов. А если речь идет о ритейле, то ключевыми показателями станут уже оптимизация использования складских площадей и максимизация заполняемости транспортных средств. Также большую роль играет наличие у бизнеса собственного автопарка машин, поскольку именно в оптимизации процесса заказа транспортного средства (ТС) и максимизации его заполнения ежегодно теряются огромные средства, в разы превышающие стоимость измерительного оборудования.

На втором шаге необходимо ввести основной показатель размера бизнеса, а именно пропускную способность — количество груза или товара, проходящего через склад за месяц. Лучше ориентироваться на пиковые предновогодние месяцы, а также принимать во внимание прогнозируемые коэффициенты повышения производительности на этот и следующий год. Информация о количестве смен и их размере дает представление об удельной почасовой производительности склада. Основываясь на результатах десятков внедрений, «Инсайз» вывел усредненный коэффициент нелинейности для определения пиковой почасовой нагрузки на склад (рис. 2). На приведенном графике темно-синяя линия показывает количество принятого груза, а светло-синяя — количество уже поступившего на склад. Соответственно, разница между ними наглядно демонстрирует дефицит мощности.

Рис. 2. Усредненный коэффициент нелинейности (определение пиковой почасовой нагрузки на склад)

На основании введенной информации калькулятор анализирует потребность в увеличении мощности на этапе приемки груза, исходя из поиска оптимума, как это показано на рис. 2. Это значит, что для штатной работы приемки будет необходимо предусмотреть организацию буферной зоны, достаточной для временного хранения до 5% ежедневной нагрузки.

Также на этом шаге (рис. 3) вводится информация о количестве грузчиков, занятых в процессе приемки груза, и их усредненная зарплата. Для расчета требующегося количества единиц оборудования принимается эмпирическое значение производительности системы измерения — 350 объектов в час, что в два с небольшим раза больше, чем успевает обработать грузчик при сохранении должного качества измерений. Таким образом, внедрение системы измерения позволит сэкономить на высвобождении и перераспределении трудовых ресурсов.

Рис. 3. Второй шаг расчета

На третьем шаге (рис. 4) необходимо ввести информацию о грузах, с которыми работает склад. Эти данные нужны для правильного подбора комплектации оборудования, а также для приближенной оценки деятельности компании. Для удобства расчета объема проходящих через склад грузов предусмотрен калькулятор.

Рис. 4. Третий шаг расчета. Ввод информации о грузах

Также на этой странице необходимо выбрать уже существующий на складе вариант измерения и регистрации мастер-данных груза (рис. 5). Информация об актуальном уровне автоматизации позволяет адекватно оценить реальную пользу от внедрения оборудования. Например, в случае если ВГХ на складе измеряются вручную, погрешность измерения будет сильно выше, чем при автоматическом определении размеров и веса.

Рис. 5. Третий шаг расчета. Заполнение основных сведений

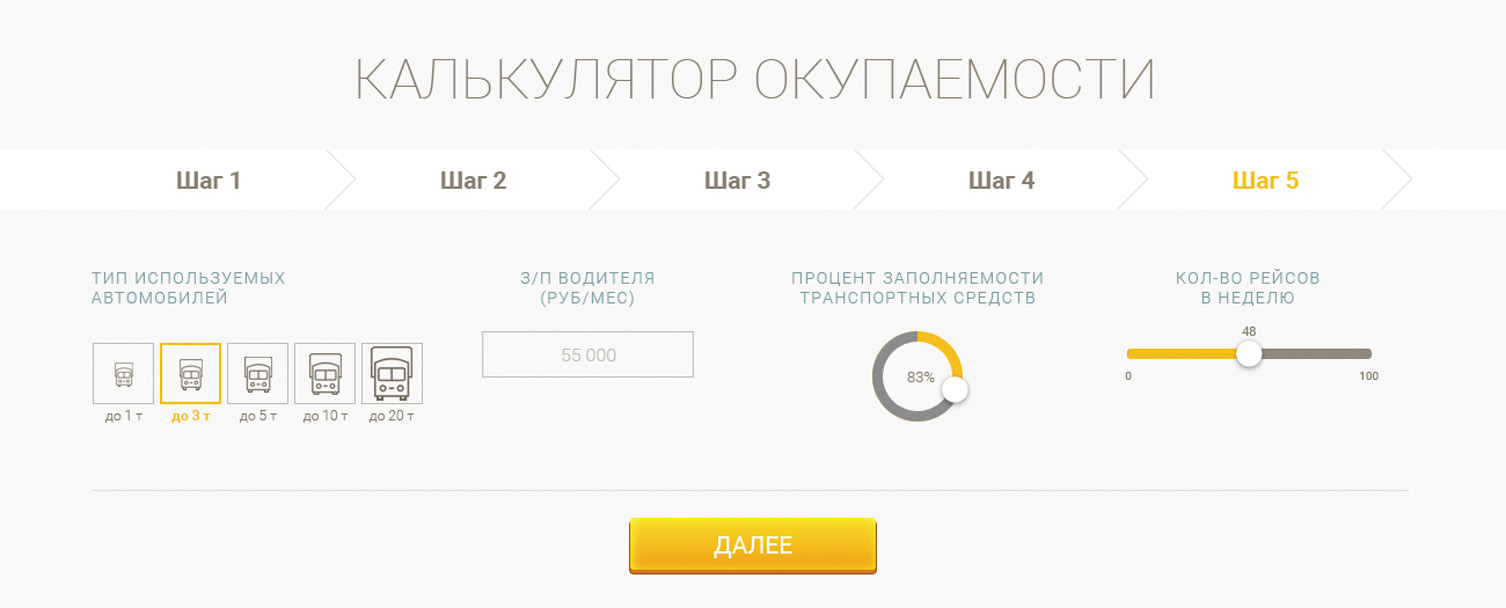

Четвертый шаг нужен только компаниям, имеющим собственный парк ТС. Все введенные на этом шаге характеристики (рис. 6) будут влиять на определение уровня потерь, связанных с тем, что заказ ТС не автоматизирован и ТС неоптимально заполнены.

Рис. 6. Четвертый шаг расчета

Очевидно, что в условиях современной конкуренции возить «воздух» — непозволительная роскошь. Тем не менее решение этой проблемы — процесс сложный и кропотливый. Единственным выходом является внедрение глубокой автоматизации и предоставление полной и достоверной информации о грузе. Но даже увеличение средней заполняемости ТС на несколько процентов приведет к существенной экономии на стоимости перевозки, которая складывается из таких показателей, как заработная плата водителя, экономия на расходе топлива и на амортизации ТС.

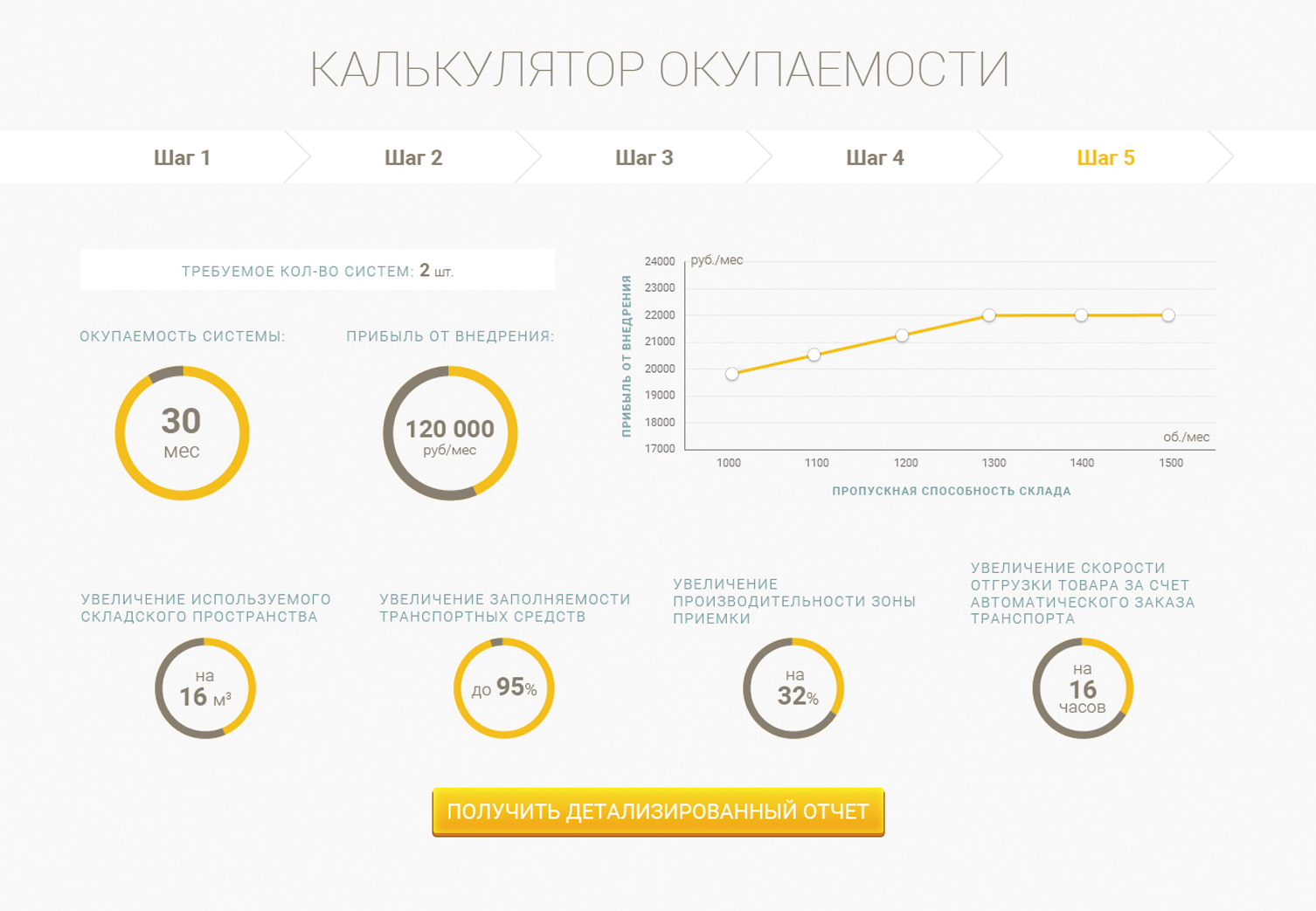

Пятый шаг — результаты расчета (рис. 7). После внесения всех параметров калькулятор автоматически рассчитывает возможную прибыль от внедрения системы измерения габаритов и веса, а также скорость ее окупаемости. Основные расчетные параметры:

Рис. 7. Результаты расчета

Несмотря на проработанность данного калькулятора, основанного на опыте большого количества внедрений, нужно учитывать то, что этот инструмент несет в первую очередь информативный характер. Детальный же расчет требует более скрупулезного отношения к индивидуальным цифрам каждого заказчика и занимает намного больше времени.

Исходные данные для технологического проектирования

Журнал «Склад и Техника», №10, 2007 г. // Октябрь, 2007

Основными задачами технологического проектирования склада являются планировка складского комплекса с рассчитанными параметрами объема и площади зон склада, количеством стеллажного оборудования, подъемно-транспортных средств и персонала, а также описание алгоритмов выполнения складских операций. Для определения параметров складских зон в первую очередь необходимо знать, какие товары будут храниться на складе, и каков уровень запаса каждого из них. Также немаловажной является информация об операциях, выполняемых на складе — организация размещения, хранения и отбора по-разному происходит на складе готовой продукции, складе ответственного хранения и в распределительном центре. Структура процесса технологического проектирования склада отражена на рисунке 1.

Рис. 1. Исходные данные и результаты технологического проектирования склада

Характеристика грузов (товаров)

К наиболее существенным характеристикам товара, влияющим на его размещение на складе, следует отнести весогабаритные характеристики, условия хранения и совместимости товара.

Весогабаритные характеристики товара (далее ВГХ) — очень важная информация, которой не всегда уделяют должное внимание. Она используется для вычисления потребности в площади (объеме) хранения, параметров зон отгрузки, приемки, количества и типов стеллажного оборудования, подъемно-транспортной техники, персонала склада. Поскольку сбор данных о весогабаритных характеристиках достаточно трудоемкий процесс, многие компании пренебрегают организацией соответствующих измерений. Однако следует учесть, что невозможно рассчитать все перечисленные параметры, зная объем грузопотока, выраженный только в денежных единицах. В редких случаях можно обойтись количеством паллет. В случае же наличия большой номенклатуры товаров, отгрузки мелкими партиями и необходимости переработки (фасовки, переупаковки) грузов на складе необходима система постоянного сбора данных о ВГХ.

Наиболее удобным способом сбора данных о ВГХ товаров является организация соответствующих измерений при приемке товаров на склад. В приемочные документы, наряду с информацией о партии, серии, сроке годности, количестве в поставке, должны заноситься ширина, длина, высота и вес единиц хранения.

При регистрации результатов приемки в информационной системе управления складом, помимо данных о ВГХ, для каждого товара необходимо указать дополнительную информацию:

Также возможна организация измерения ВГХ в процессе хранения. Однако это может быть разовой процедурой, целью которой является быстрый сбор необходимой информации для проведения расчетов или актуализации данных в информационной системе управления складом.

Предлагаем несколько рекомендаций, которые помогут быстро и качественно собрать информацию о ВГХ для проведения технологического проекта, в случае если ранее такие данные в информационной системе склада не регистрировались:

К сожалению, не всегда данные о весогабаритных характеристиках товара, занесенные в информационную систему, соответствуют действительности. Опечатки, путаница с единицами измерения, ошибки персонала при внесении в печатные и электронные документы — все это происходит достаточно часто и приводит к искажению информации. Для выявления некорректных данных применяют следующий простой способ. Для каждого товара (артикула) с помощью данных, внесенных в ИС, рассчитывается плотность:

Полученное значение для неверных ВГХ будет либо слишком большим, либо слишком маленьким. Таким образом сразу выявляется ошибка в данных об объеме единицы товара или в данных о весе.

Диапазон допустимых значений плотности для каждого товара будет уникальным и определяется эмпирически.

Приведем значение плотности для некоторых продовольственных товаров (Таблица 1):

Таблица 1.

Значение плотности товаров при укладке на поддоны или в ячейки склада

Уровень запаса товаров

Для расчета параметров зоны хранения, определения типа и количества стеллажей необходимо знать не только габариты товаров, но и максимальный запас каждого из них.

Хотя параметры системы управления запасами (оптимальный уровень запаса, объем и частота поставок) должны определять параметры склада, зачастую на практике происходит наоборот. И, как правило, одной из задач технологического проектирования является определение предельных значений вместимости зоны хранения и предельного грузооборота, который рассматриваемый склад в состоянии обработать, сохраняя стабильность функционирования и соблюдая технологию выполнения операций.

В случае отсутствия четких параметров системы управления запасами используют несколько способов определения количества товара, подлежащего размещению на складе. В первую очередь хотелось бы отметить, что для определения уровня запаса должен анализироваться пиковыйпериод нагрузки на склад. Это делается для того, чтобы разработанные объемно-планировочные решения обеспечили устойчивую работу на протяжении всего года, в том числе и в периоды сезонных всплесков спроса. Расчет потребности в объемах и площадях складских помещений производится как для текущего уровня запасов на складе, так и с учетом прогнозов изменения объема или интенсивности грузооборота.

Один из наиболее простых способов определить количество товара — использовать срез остатков на складе в пиковый период. В этом случае за значение уровня запаса товара, для которого определяются типоразмеры ячеек и их количество, принимается количество товара на определенный день.

Как правило, выявленное количество товара увеличивают на 10–20% (так называемый коэффициент неравномерности поставок), а также корректируют в соответствии с прогнозами развития бизнеса.

Второй способ определения уровня запаса — использование значения объема поставок. В случае если оборачиваемость товаров на складе близка к единице, можно взять суммарные объемы поставок за месяц в пиковый период. Для склада с более высокой оборачиваемостью в качестве уровня запаса можно взять объем одной поставки для каждого товара или суммарный объем поставки за месяц в пиковый период, деленный на коэффициент оборачиваемости.

Еще один способ — определение уровня запаса товара на основании ежедневной потребности. Для этого проводится анализ статистики отгрузок в пиковый период. Рассчитывается среднее значение ежедневной потребности для заказов клиентов. Под значением уровня запаса для каждого товара будет пониматься запас на определенный период, рассчитанный исходя из сроков хранения товаров, среднего периода хранения товаров на складе.

Все перечисленные способы используют определенные допущения, а значит, существует и вероятность ошибки. Поэтому, прежде чем начинать технологический проект склада, следует обратить внимание на систему управления запасами, проанализировать статистику предыдущих периодов, сгруппировать товары по оборачиваемости и частоте обращения и для каждой группы определить оптимальный уровень запаса товара, уровень страхового запаса, частоту и объем поставки. Расчет потребности в ячейках склада и определение типоразмеров мест хранения, основанные на этих данных, будут наиболее точными.

Ольга Каверина, консультант по складской логистике AXELOT

Менеджеры AXELOT будут рады ответить на все вопросы по тел. +7(495)961-26-09. Также вы можете написать нам через форму

Cтатические, динамические и портальные системы весогабаритного измерения грузов. Обзор и преимущества.

Вы здесь

Без средств автоматизации сегодня не обходится ни одно предприятие. На смену ручной обработке грузов на логистических и складских предприятиях пришло автоматизированное измерение габаритов и веса грузов с использованием систем машинного зрения. Безошибочное измерение и своевременная регистрация весогабаритных характеристик (далее ВГХ) грузов на разных этапах их обработки критичны для высокоэффективной работы любого склада. ВГХ ложатся в основу вычисления таких важных параметров, как, например, оптимальное использование складских площадей, максимальная загрузка транспортных средств и, самое главное, безошибочное выставление счетов за перевозку транспортными компаниями. Пренебрежение подобной информацией или ошибки на этапе измерения могут стать причиной роста операционных расходов или упущенной прибыли.

Системы измерения габаритов и веса грузов различаются по размерам измеремых грузов, пропускной способности, вариантам монтажа, могут измерять груз в статике или в процессе движения по конвейеру.

Потенциальными заказчиками систем измерения весогабаритных характеристик являются логистические и транспортные компании, распределительные центры, склады ответственного хранения, дистрибьюторы, 3PL и 4PL операторы и производители негабаритного товара.

Остановимся более подробно на основных прикладных логистических и складских задачах, решаемых с помощью статических, динамических и портальных систем автоматизированного измерения весогабаритных параметров грузов:

Обзор статических, динамических и портальных систем автоматизированного измерения весогабаритных параметров грузов

Модельный ряд систем находится в широком стоимостном диапазоне, а наличие дополнительных опций и широкий выбор вариантов установки (потолочная, настенная, свободно стоящая конструкция, мобильная) позволяют подобрать решение для любых логистических задач.

Таблица 1: Системы измерения ВГХ для различных грузов

Только кубические объекты:

Системы автоматического весо-габаритного измерения грузов

Безошибочное измерение и своевременная регистрация весо-габаритных характеристик (ВГХ) грузов на разных этапах их обработки крайне важны для высокоэффективной работы любого склада. ВГХ ложатся в основу вычисления таких важных параметров, как, например, оптимальное использование складских площадей, максимальная загрузка транспортных средств (ТС) и, самое главное, безошибочное выставление счетов за перевозку транспортными компаниями. Пренебрежение подобной информацией или ошибки на этапе измерения могут стать причиной роста операционных расходов или упущенной прибыли.

Преимущества использования систем автоматического измерения ВГХ

Системы автоматизированного измерения (САИ) ВГХ грузов различаются по размерам измеряемых грузов, пропускной способности, вариантам монтажа, могут позволять измерять груз в статике или в процессе движения по конвейеру.

Потенциальными заказчиками САИ ВГХ являются логистические и транспортные компании, распределительные центры, склады ответственного хранения, дистрибьюторы, 3PL- и 4PL-операторы и производители негабаритного товара.

Остановимся более подробно на основных прикладных логистических и складских задачах, решаемых с помощью статических, динамических и портальных САИ ВГХ грузов.

Обычно вопрос о модернизации складов возникает при необходимости увеличить их пропускную способность, не задействуя дополнительные площади. Модернизация складов с использованием автоматизированных систем в таких прецизионных процессах, как измерение ВГХ, наравне с использованием конвейерных и сортировочных линий, может многократно увеличить мощность склада.

Системы автоматической регистрации ВГХ в зоне приемки позволяют:

Определение недовложений и избытка товара в зоне отгрузки осуществляется за счет сравнения фактического объема и веса отгружаемого товара и его программных аналогов. Полное соответствие между заказом и отгружаемым заказчику товаром является одной из приоритетных задач для компаний, работающих в области интралогистики, и позволяет сохранить репутацию надежного поставщика.

Совместное использование САИ ВГХ и аналитических мощностей систем управления складом (Warehouse Management System, WMS) на складе позволяет:

Кроме того, заказчик системы получает визуальное отображение загрузки склада в онлайновом режиме, включая приход/ расход товара и загрузку каждого ТС.

Обзор систем автоматизированного измерения ВГХ грузов

САИ ВГХ различаются в зависимости от габаритов и формы грузов, например: только кубических объектов; паллет; объектов любой формы (таблица).

Модельный ряд систем находится в широком стоимостном диапазоне, а наличие дополнительных опций и широкий выбор вариантов установки (потолочная, настенная, свободно стоящая конструкция, мобильная) позволяют подобрать решение для любых логистических задач. Рассмотрим возможности представленных в таблице САИ ВГХ подробно.

Измерение грузов в статике

Sensotec VolumeOne (Россия)

Рис. 1. Sensotec VolumeOne

Промышленная система SENSOTEC VolumeOne (рис. 1) отлично зарекомендовала себя как система стабильного измерения ВГХ грузов кубической формы. В сложившейся экономической ситуации в стране смещение акцентов в сторону российского производства позволило ей занять нишу самого бюджетного решения на отечественном рынке.

SENSOTEC VolumeOne разработана для осуществления ручной приемки груза и легко интегрируется в системы аналитического управления. Отправитель помещает груз на измерительный стол, а система автоматически считывает штрих-код, обрабатывает и система автоматически обрабатывает и передает полученные данные в WMS. Система осуществляет сбор следующих аналитических данных: общее количество измерений; количество ошибочных измерений; график загруженности системы в течение дня; удельное время на измерения; производительность и т. д. Подключение осуществляется по RS-232, питание — от сети 220 В или аккумулятора (12 В).

Дополнительные модули и возможности SENSOTEC VolumeOne:

На сегодня основными потребителями системы являются интернет- магазины, оптово-розничные склады, компании–перевозчики, экспедиторские и курьерские службы.

Рис. 2. ExpressCube 165R

ExpressCube 165R/265R, ExpressCube 480R (Канада)

Системы ExpressCube 165R (рис. 2) отлично зарекомендовали себя среди экономичных решений для измерения ВГХ объектов небольшой кубатуры. Режимы работы — через систему локального управления (ExpressCube контроллер) и внешний ПК, позволяющий интегрировать ExpressCube в имеющуюся WMS.

Дополнительные технические характеристики:

APACHE Parcel 510/520 Static (Германия)

Системы APACHE Parcel 510/520 Static компании AKL-tec обладают средней пропускной способностью до 500 единиц грузов в час и предоставляют все необходимые данные для грузовых расчетов или оформления транспортной документации одним нажатием кнопки. Каждая система состоит из лазерного сканера для определения ВГХ, прочной статической системы взвешивания и ручных устройств считывания штрихкодов, объединенных в крепком механическом корпусе.

Принцип работы систем следующий. Установленная на линейной оси сканирующая головка со встроенной функцией оценки перемещается над неподвижным объектом, измеряет его, формирует плоскость сканирования и за счет линейного движения вдоль объекта получает его трехмерную модель и предоставляет информацию о длине, высоте и ширине кубовидного груза. Это позволяет надежно определять габариты грузов размерами не менее 50?50?50 мм.

Используемый в системе принцип действия обеспечивает ее высокую надежность. Так, например, отклонение от горизонтали на ±5° не приведет к получению ошибочных показателей. Весь процесс измерения запускается при сканировании штрихкода на объекте. Как только ручной сканер считывает действительный код, система использует результат взвешивания для запуска привода линейной оси и измерения объема объекта.

Системы APACHE могут оснащаться как одним сканером (510 Static) для измерения кубических объектов, так и двумя сканерами (520 Static), для измерения объектов неправильной формы.

Интеграция осуществляется через программный модуль AKL APACHE Cubidata. Компактный контроллер поддерживает интерфейсы RS-232, TCP/IP, ODBC, XML и др.

Динамическое измерение груза

APACHE Conveyor Checker, Parcel Conveyor и APACHE Conveyor

Конвейерные системы измерения габаритов и веса AKL-tec (Германия) определяют ВГХ и объем упаковок произвольной формы в движении, без остановки конвейера. Дополнительная функция APACHE также позволяет выполнять фотосъемку объекта. Во время движения объекта создается его полное 3D-изображение, которое используется системой определения объема (VMS), а также применяется при определении иных основных характеристик грузов, например их длины, ширины, высоты и фактического объема.

Системы могут оснащаться:

Идентификация груза выполняется путем ручного или автоматического считывания штрихкодов, а также с использованием транспондеров (RFID) или прямого подключения к системе управления конвейера.

После измерения и регистрации системой APACHE полученные данные передаются в аналитические системы управления складом для дальнейшей обработки через соответствующие интерфейсы. Регистрация данных выполняется непрерывно при скорости перемещения грузов ≤ 2 м/с (APACHE Conveyor Checker) и ≤ 3 м/с (APACHE Parcel Conveyor). Интеграция — со стандартными транспортерами для поддонов, напольными непрерывными конвейерными системами, использующими грузоподъемники с платформами низкого подъема.

Портальные системы измерения грузов

APACHE Portal

Рис. 3. Измерение ВГХ с помощью системы Apache Portal movable

Система APACHE Portal представляет собой пункт проверки грузов, оснащенный средствами измерения объема, взвешивания и фотографирования. Система доступна в стационарном (APACHE Portal) или мобильном исполнении (Apache Portal movable, рис.3), или в версии MULTI-ZONE (зоны измерения могут выбираться свободно, а грузы на них — обрабатываться независимо друг от друга).

Принцип работы следующий. Груз перемещается в контрольный пункт с помощью вилочного погрузчика, тележки для поддонов или электронного вилочного погрузчика. Затем груз помещается на площадку для взвешивания, где подвергается комплексным измерениям системы APACHE Portal за счет установленных над грузом двух инфракрасных сканеров, перемещающихся на двух линейных направляющих. Движение отслеживается с помощью инкрементального датчика перемещения. На всем протяжении выполняется бесщелевое сканирование. ВГХ объекта, а также его фотографии автоматически отображаются, сохраняются и документируются. Возможно измерение только непрозрачных объектов и объектов с постоянными размерами/постоянной формой.

Широкий выбор вариантов установки (потолочная, настенная или свободно стоящая конструкция), простота эксплуатации и наличие дополнительных программных и аппаратных модулей, а также специально разработанные интерфейсы для внешних систем гарантируют успешную интеграцию АРАСНЕ Роrtal в любые системы управления складом (WMS).