что такое вертикальный подрез гребня колесной пары

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

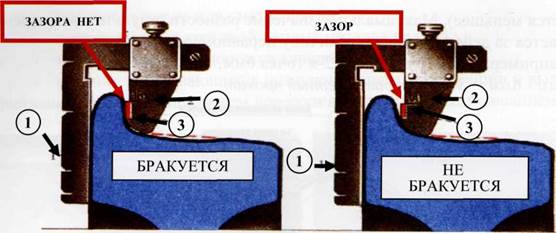

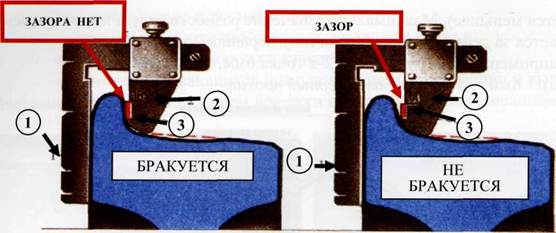

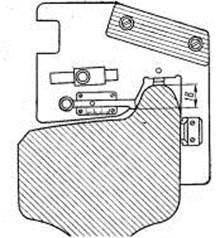

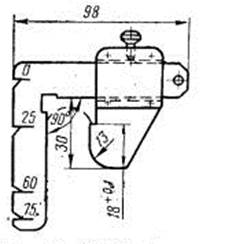

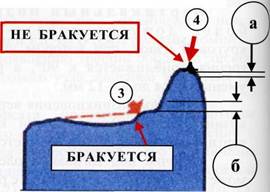

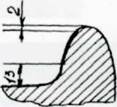

Для измерения вертикального подреза (см. рис. 13) ножку 1 табло прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню та чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

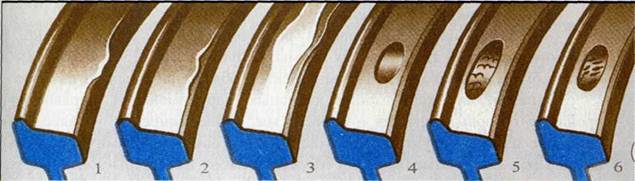

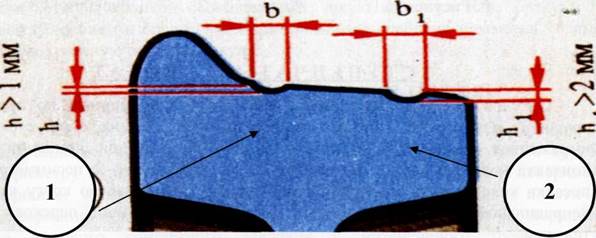

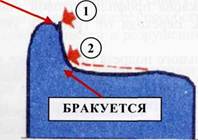

Остроконечный накат гребня колеса— механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к| вершине. Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия с головкой рельса (Рис. 14.1.).

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

|

|

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

| Рисунок 14.2. |

| Рисунок 14.3. |

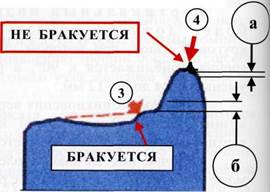

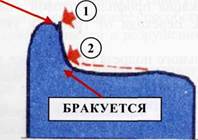

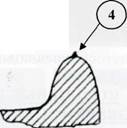

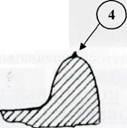

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. (Рис. 14.1. и 14.3). Острая кромка 4 (см. рис. 14.2.) в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности движения, и не подлежит браковке.

|

|

|

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокатэто неравномерный по профилю

круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

|

Ступенчатый прокат

Рисунок 15

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

Кольцевые выработки

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

Урок1.4 Износы и повреждения колесных пар.

РАВНОМЕРНЫЙ ПРОКАТ – это нормальный природный износ за счет деформации металла .Причина возникновения : стирание поверхности катания при взаимодействии колеса с рельсом и тормозными колодками. Измеряется абсолютным шаблоном в четырех точках. Восстанавливается – обточкой колеса.

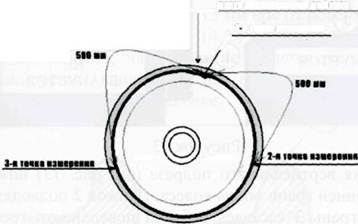

НЕРАВНОМЕРНЫЙ ПРОКАТ – это неравномерный износ поверхности катания. Причинавозникновения: развитие повреждения поверхности катания и неоднородность структуры материала колеса. Измеряется абсолютным шаблоном, вертикальным движком в месте наибольшего износа и на 500 мм по обе стороны. Устраняется –обточкой.

КОЛЬЦЕВАЯ ВЫРАБОТКА –это износ поверхности катания. Причина возникновения : воздействие на поверхность катания неметаллических тормозных колодок. Измеряется абсолютным шаблоном глубина и ширина.

ТОНКИЙ ГРЕБЕНЬ –это толщина гребня меньше допустимого значения. Причина:ненормальная работа колесной пары по причине неправильной установки ее на тележки, большая разница диаметров колес на одной оси, прогиб оси, перекос рамы тележки, неправильной посадки колеса на ось. Выявляется абсолютным шаблоном, горизонтальным движком. Устраняется наплавкой с последующей обточкой профиля колеса.

ТОНКИЙ ОБОД – толщина обода меньше допустимой. Причина возникновения :износ в процессе эксплуатации и обточке. Выявляется –толщиномером. Устраняется- колесную пару бракуют и расформировывают.

НАВАР – это смещение металла на поверхности обода колеса высотой более допустимого. Причина смещение металла при кратковременном заклинивании колесной пары (движение юзом ).выявляют навар на слух и при осмотре абсолютным шаблоном. Устраняется обточкой колеса.

ВЫШЕРБИНА– это выкрашивание твердых частиц поверхности катания. Причина : дефекты металла.

Выявляется на слух и обмером абсолютным шаблоном. Устраняется обточкой

МЕСТНОЕ УШИРЕНИЕ ОБОДА –Наплыв металла в зоне фаски. Причина : дефекты металла. Выявляется обмером линейкой. Устраняется обточкой.

В соответствии с ПТЭ запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны с колесной парой, которая имеет :

— трещинув любой части колесной пары;

— протертость средней части оси более 2,5мм;

— следы касания электрода или контактного провода;

—сдвиг или ослабление ступицы колеса.

— величины проката, толщины гребня, обода колеса, расстояния между внутренними гранями ободов, которые не соответствуют указанным в таблице:

| Род вагона | Прокат равномерный, мм, не больше | Толщина гребня, мм | Толщина обода колеса, мм | Расстояние между внутренними гранями ободов колес, мм |

| Не более | Не менее | |||

| Грузовые вагоны | 1437-1443 | |||

| Пассажирские вагоны, при скорости до 120км/час | 1437-1443 | |||

| То же, со скоростью 120-160км/час | 1439-1443 |

— вертикального подреза гребня высотой более 18 мм;

— ползуна (выбоины) на поверхности катания у вагонов с роликовыми подшипниками глубиной более 1 мм. При обнаружении на промежуточной станции у вагона с роликовыми буксовыми подшипниками ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда (пассажирский со скоростью не выше 100 км/ч, грузовой — не выше 70 км/ч) до ближайшего пункта технического обслуживания (ПТО), имеющего средства для смены колесных пар;

При ползуне более 2мм,но не более 6мм-со скоростью 15км/час,при ползуне больше 12мм-со скоростью не более 10км/час,при условии исключения возможности вращения к.п.

— выщербины на поверхности катания цельнокатаных колес глубиной более 3 мм или длиной 25 мм.Трещина в выщербине или расслоение, идущее вглубь металла, не допускается. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Колесные пары с выщербинами на поверхности катания глубиной до 1мм не бракуют независимо от их длины;

— кольцевых выработок на поверхности катания у основания гребня глубиной более 1 мм. на конусности 1:3,5 глубиной более 2мм и шириной более 15 мм

—местного увеличения ширины обода цельнокатаного колеса (раздавливании) более 5 мм;

— поверхностного откола наружной грани обода цельнокатаного колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм или если ширина оставшейся части обода в месте откола менее 120 мм, или в поврежденном месте независимо от размеров откола имеется трещина, распространяющаяся вглубь металла;

-повреждения поверхности катания колес, вызванного смешением металла («навар»),высотой более 0,5 мм у пассажирских вагонов и более 1 мм для грузовых вагонов.

— остроконечного наката на участке сопряжения подрезанной части гребня с вершиной;

— ширины обода цельнокатаного колеса менее 126 мм (измерение ширины обода колеса производится вне мест расположения маркировки);

Износ и вертикальный подрез гребней колёс.

Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым.

Допускаемая толщина гребня колёс, измеренная на расстоянии 18 мм от его вершины, при подкатке колёсных пар под вагоны, выпускаемые из деповского, текущего оценочного ремонтов, а так же у вагонов, находящихся в эксплуатации.

Для измерения толщины гребня применяют абсолютный шаблон (рисунок 5),который устанавливается так же, как и при проверке проката. Чтобы выявить толщину гребня, нужно горизонтальную измерительную ножку шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале

|

прочесть величину действительной толщины гребня.

Рисунок 5-Измерение толщины гребня цельнокатаных колес абсолютным шаблоном

Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар. Подрез гребня особенно часто образуется: у четырёхосных вагонов, имеющих большую разность баз боковых рам тележек; при большой разности диаметров колёс, насаженных на одну ось; если имеется большой зазор между буксами и челюстями, а так

|

же перекос рамы тележки; от несимметричной насадки колёс на оси.

Рисунок 6- Шаблон для измерения вертикального подреза гребня

Изношенный гребень колеса может вызвать сход вагона с рельсов, в особенности на противошёрстных стрелках. Поэтому к работе под вагонами не допускаются колёсные пары, имеющие вертикальный подрез гребня, верхний край которого находится на расстоянии 18 мм и более от поверхности катания колёс. Для выявления вертикального подреза гребня применяют специальный шаблон (рисунок 6). Колёсную пару бракуют, если вертикальная поверхность движка соприкасается хотя бы только в верхней части с подрезанной поверхностью гребня.

При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается.

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 1мм, для работы под вагонами не допускаются.

Глубину ползуна определяют движком абсолютного шаблона путём сравнения измерения на месте выбоины с измерением в другом месте поверхности катания колёс, где нет выбоины.

Выщерблинами называют местные углубления на поверхности обода колеса колёсной пары, появляющиеся вследствие отслаивания или выкрашивания металла. Выщерблины возникают чаще всего на месте ползунов и располагаются симметрично на одной линии у обоих колёс. Такие дефекты могут быть и на одном колесе, возникают они от проскальзывания колеса в процессе движения вагона на башмаке при расформировании состава.

Выщербины на поверхности катания колёс допускается глубиной до 10 мм или длиной по наибольшему измерению до 25 мм у пассажирских вагонов. Толщина обода колеса в месте выщерблины не должна быть менее допускаемой (31 мм. в пассажирских поездах со скоростью до 120 км\ч, 34 мм. до 140 км\ч, 40 мм. до 160 км\ч ).

Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки.

|

Рисунок 7- кольцевые выработки на поверхности катания колес

Рисунок 8- Остроконечный накат гребня

Трещины чаще всего возникают в подступичной части оси с внутренней стороны ступицы колеса и реже в средней части. Причиной появления трещин в осях могут служить удары, испытываемые колёсной парой при неудовлетворительном качестве формирования колёсной пары, при погрузке и разгрузке колёсных пар.

Если при формировании колёсной пары ступица колеса или подступичная часть оси будет обработана с большой конусностью или овальностью, то после напрессовки колеса усилие, удерживающее его на оси, будет распределяться неравномерно по подступичной части, что вызовет местные напряжения в оси, способствующие появлению трещин. Отсутствие фаски на внутренней грани ступицы колеса также может явиться причиной появления трещины.

Возникновение трещин на средней части оси объясняется главным образом наличием в верхнем слое металла неметаллических включений, плен, закатов, забоин и других пороков.

Протёртость оси колёсной пары в средней части вызывается неправильной сборкой и регулировкой рычажной передачи тормоза. В эксплуатации такая потёртость допускается на глубину не более 2,5 мм, а при выпуске вагонов из периодического ремонта – не более 2 мм. Потёртость в предступичной части появляется от трения стенок заднего выреза буксы об ось при неправильной сборке буксового узла и других причин.

Изогнутость оси возникает в результате несоблюдения требований при её изготовлении и повреждений в эксплуатации. Для определения изогнутости оси у сформированной колёсной пары измеряют расстояния между внутренними гранями ободьев колёс в четырёх диаметрально противоположных точках. Наличие разности этих расстояний в двух диаметрально противоположных точках более 2мм свидетельствует об изогнутости оси или неисправности колеса.

Ослабление и сдвиг колеса на оси могут произойти от неправильного натяга, допущенного при напрессовке колеса на ось, грубой и неправильной расточки ступицы колеса и обточки подступичной части оси. Признаками ослабления насадки ступицы является выступление ржавчины или масла у ступицы с внутренней стороны колеса, трещина краски по всему периметру в соединении со ступицей.

Сдвиг колеса на оси или неправильную напрессовку его определяют измерением в четырёх точках расстояния между внутренними гранями колёс и несоответствием этого расстояния установленным размерам.

При наличии признаков ослабления прочность посадки колеса на оси проверяют на гидравлическом прессе. Если сдвиг колеса от середины в сторону шеек при усилии 75-85тс не произошёл, колёсная пара признаётся годной к эксплуатации. Кольцевые трещины в диске колеса могут появляться от тугой запрессовки последнего на ось. Колёсные пары с трещинами в ободьях и дисках цельнокатаных колёс не допускаются к эксплуатации.

В Поездку

Все для локомотивной бригады

Износы и неисправности колёсных пар

При качении по рельсам происходит естественное изнашивание колёс, в результате чего уменьшается толщина их ободов и гребней. Износ обода по кругу катания по сравнению со стандартным профилем называется прокатом.

Для обеспечения безопасности движения подвижного состава недопустимым считается прокат колёс

По мере нарастания глубины проката увеличивается относительная высота гребня, которые могут повредить элементы рельсовых скреплений.

Допустимые значения толщины обода установлены из условий предотвращения его излома от динамических воздействий при движении поезда.

Естественный износ гребня приводит к уменьшению его толщины и образуется на гребне со стороны поверхности катания так называемый вертикальный подрез или остроконечный накат. При наличии таких дефектов и тонких гребнях колёс в процессе прохождения колёсной пары по стрелочному переводу может произойти отжатие остряка от рамного рельса.

Поэтому не допускается:

Из-за неисправности тормозного оборудования или неправильного управления тормозами на поверхности катания колёс могут образоваться ползуны, навары и кольцевые выработки.

Ползуны

Плоские места возникают при скольжении колёс по рельсам без вращения (движение юзом). Затяжной отпуск тормозов иногда приводит к появлению навара – смещения металла на поверхности катания. Из-за таких дефектов увеличивается динамическое воздействие колёс на рельсы, могут появиться изломы рельсов, трещины в элементах колёсных пар или даже разрушения буксовых узлов.

Скорости следования подвижного состава с ползунами на колёсных парах:

У колёсных пар пассажирских вагонов допускается навар высотой не более 0,5 мм, грузовых – не более 1 мм. Вагоны с наварами не более 2 мм на колёсных парах разрешается довести без отцепки от поезда до ближайшего пункта технического обслуживания, где имеется оборудование для замены колёсных пар, предельная скорость пассажирских вагонов в этом случае ограничивается 100 км/час, грузовых – 70 км/час.

Кольцевые выработки

Ослабляют колёса и являются концентраторами напряжений.

Ширина выработок допускается не более 15 мм, глубина при расположении дефекта на уклоне 1:7 – не более 2 мм, на других участках поверхности катания – не более 1 мм.

Выщербины

Под воздействием динамических нагрузок в местах расположения ползунов, наваров, усталостных и термических трещин происходит выкрашивание металла – образуются выщербины.

Выщербины глубиной до 1 мм в расчёт не принимаются при любой длине. Неисправная колёсная пара считается с выщербиной по глубине более 10 мм или по длине более 25 мм у пассажирских вагонов и более 50 мм у грузовых, или если в месте выщербины имеется расслоение или трещина, идущие в глубь металла.

Не разрешается также эксплуатировать колёсные пары, у которых ширина обода колеса менее 126 мм или местное увеличение ширины более 5 мм. Расстояние между внутренними гранями колёс у ненагруженной колёсной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/час до 140 км/час, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/час отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Сдвиг или ослабление ступицы колеса на оси

Неисправными считаются колёсные пары, у которых имеется сдвиг или ослабление ступицы колеса на оси.

У локомотива при выявлении ослабления бандажа обязательно убедиться в состоянии бандажного кольца о совпадении контрольных полос красного цвета на бандаже и ободе (бандаж и обод протереть). На этих красных полосах находятся и контрольные отметки кернами на бандаже 4-5 лунок глубиной 1,5-2 мм и канавка глубиной до 1 мм на ободе. При совпадении контрольных полос и контрольных отметок, проверить состояние бандажного кольца.

Ослабление бандажного кольца допускается в нескольких местах, в сумме по длине не более 30 % на локомотивах и не более 20 % на МВПС, а также не ближе 100 мм от замка (стыка) кольца.

Если бандажное кольцо имеет большую слабину, разрешается следовать до первого депо со скоростью не более 60 км/час, не реже, чем через 20 км останавливать поезд для осмотра бандажного кольца. При сдвиге бандажа мелом или тупой чертилкой нанести новые полосы на ободе и бандаже, на более чем через 20 км остановиться, проверить совпадение этих контрольных отметок. Если новые контрольные полосы совпадают, следовать с установленной скоростью до первого депо.

Если контрольные отметки не совпадают, стереть их и нанести новые, проверить состояние бандажного кольца (если кольцо частично выходит из выточки в бандаже, следовать с перегона на станцию со скоростью не более чем 15 км/час, постоянно наблюдая за состоянием бандажа), отключить тяговый двигатель, отключить ТЦ данной тележки, вести поезд со скоростью не более чем 60 км/час контролируя состояние бандажа.

Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав и специальный подвижной состав с трещиной в любой части колёсной пары или трещиной в ободе, диске и ступице колеса.

Очень важно своевременно выявить колёсные пары с износами и повреждениями, угрожающими безопасности движения. Успешно выполнить эту задачу помогает знание признаков некоторых неисправностей. Так, о наличии ползунов, выщербин и наваров свидетельствует характерный стук колёс при движении по рельсам, более частый, чем на стыках.

Тщательно следует осмотреть после остановки поезда и колёсную пару, двигавшуюся юзом или с прижатыми тормозными колодками, — на ней могут быть ползуны и навары.

Образование пылевого валика, скопление ржавчины или инея (зимой) являются признаками трещины, подозрительное место следует тщательно расчистить и осмотреть с помощью лупы.

Признаки перегрева тормозных колодок свидетельствуют о замедленном отпуске тормоза. В таком случае часто образуются кольцевые выработки на поверхности катания колёс, могут быть ползуны и навары, (у локомотивов ослабление и проворот бандажей).

Разрыв краски в месте сопряжения бандажа и ступицы (на локомотивах), выступающее из-под бандажа масло или влага, наличие ржавчины в месте сопряжения являются признаками ослабления бандажа. В этом случае необходимо проверить наличие проворота у данной колёсной пары (риски на бандаже и ступице должны находиться напротив).

РАВНОМЕРНЫЙ ПРОКАТ

Запрещается равномерный прокат по кругу катания:

2) мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

Принцип измерения по шкале нониуса смотри далее в разделе «Порядок проведения измерений ползуна (выбоины), навара, кольцевой выработки».

При скоростях движения до 120 км/час:

— у пассажирских вагонов в поездах дальнего следования более 7 мм;

— у пассажирских вагонов в поездах местного и пригородного сообщения более 8 мм;

— у вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

3) При скоростях свыше 120 км/ч:

— у колесных пар с приводом от торца шейки оси более 4 мм.

4) При подготовке под погрузку у грузовых вагонов более 8,5 мм

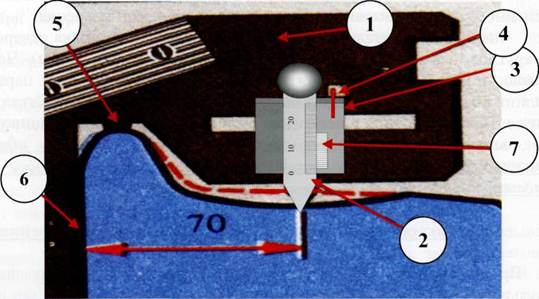

Величину проката определяют (см. рис. 10) с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70

НЕРАВНОМЕРНЫЙ ПРОКАТ

К признакам неравномерного проката колес (рис. 11) относятся:

Неравномерный прокат неодинаковый прокат, измеренный в 3-х различных сечениях. Это своего рода эллипс колеса, при котором ударов колес по рельсу не будет. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала.

Характерными признаками неравномерного проката являются:

— местное сужение или смятие фаски;

— неравномерный круговой наплыв металла на фаску;

— местное уширение дорожки качения;

— наличие закатывающихся ползунов и «наваров», трещин и выщербин в сочетании с местным уширением дорожки качения или раздавливанием обода.

|

|

Закатавшийся ползун с выщербиной

Технически доказано, что неравномерный прокат, это:

ИЗМЕРЕНИЕ неравномерного проката производится абсолютным шаблоном в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм (см. рис 12). Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Например: 1-я точка 9 мм, 2-я точка 6 мм, 3-я точка 7 мм.

Обычно в эксплуатации находятся колёсные пары, условно подразделяемые на три категории:

Эти описанные способы позволяют выявить неравномерный прокат практически без специального шаблона, даже не делая протяжки.

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

Для измерения вертикального подреза (см. рис. 13) ножку 1 табло прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню та чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

|

|

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. (Рис. 14.1. и 14.3). Острая кромка 4 (см. рис. 14.2.) в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности движения, и не подлежит браковке.

|

|

|

| Рисунок 14.1. |

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокат это неравномерный по профилю круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.