что такое седло в кране

Ремонт и обслуживание смесителей

Как отшлифовать седло крана или смесителя в домашних условиях

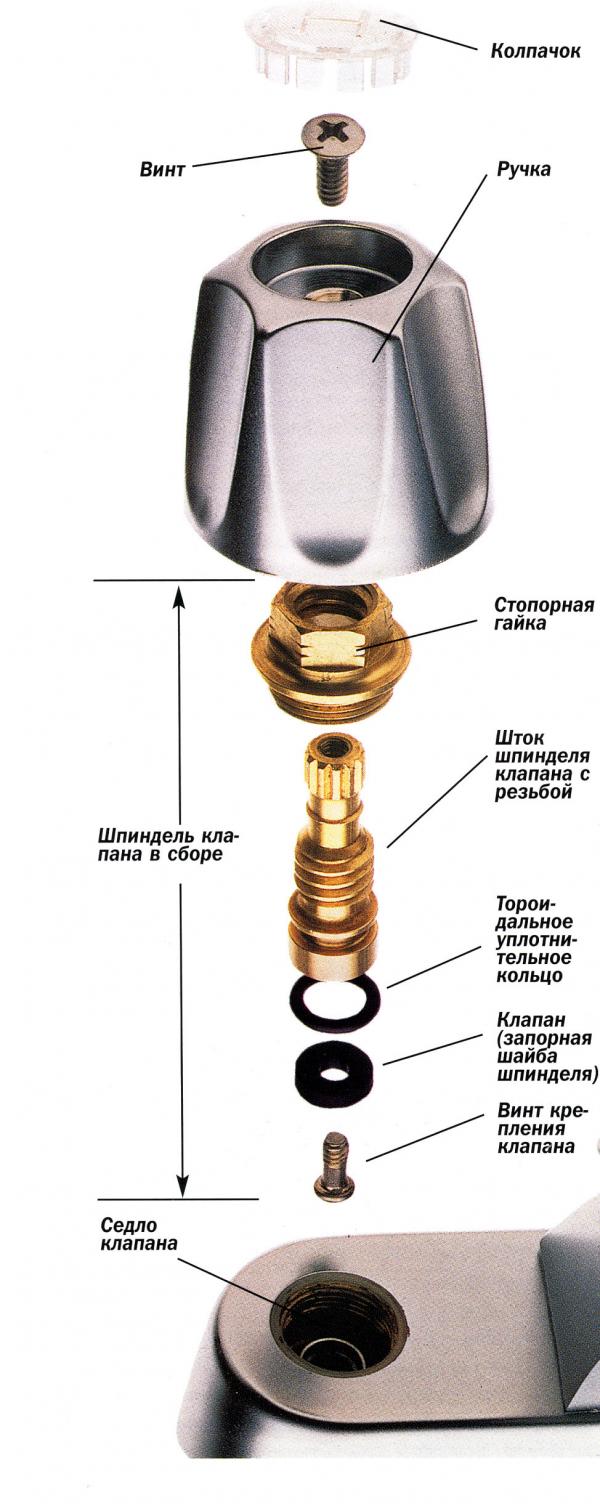

Седло вентильного смесителя находится под кран-буксой. Седлом скорее всего называется потому что на него при закручивании вентиля плотно садится резиновая прокладка запорного клапана. Чтобы увидеть седло нужно сначала выкрутить кран-буксу. На фотографиях седло условно показано красным цветом.

От того, насколько ровная и гладкая поверхность седла, зависит качество и срок работы резиновой прокладки, кран-буксы и смесителя в целом. В хороших смесителях поверхность седла тщательно фрезеруется на заводе. В старых советских смесителях и современных китайских и турецких поверхность седла может быть выфрезерована не очень тщательно. На поверхности могут быть заусеницы металла, глубокие царапины, неровности. В таких случаях, чтобы полностью перекрыть воду, нужно сильнее закручивать вентиль, что приводит к быстрому износу прокладки, ее приходится часто менять, да и слизать шлицы на ручке (маховике) тоже несложно за очень короткое время.

Чтобы этого не случилось, желательно перед установкой смесителя проверить состояние седел, то же следует сделать, если в смесителе часто выходят из строя прокладки. В особо тяжелых случаях, когда корпус смесителя или крана настолько некачественный, что поверхность седла имеет раковины, трещины и сколы, смеситель нужно полностью менять, но чаще достаточно немного вышлифовать седло и смеситель будет работать хорошо и долго. Сделать это можно следующими способами:

1. Точильными (шлифовальными) камнями для дрели.

2. Поворотным штоком от старой кран-буксы.

Если в доме есть старая кранбукса к которой прикручивается запорный клапан, то прикрутив вместо резиновой прокладки мелкую шлифовальную бумагу, можно сделать шлифовальную насадку для дрели. Впрочем, шлифовать можно и вручную, если дрели в доме нет, результат будет такой же, только времени уйдет больше.

3. Гвоздем с широкой гладкой шляпкой.

На ровный гвоздь с широкой гладкой шляпкой (или любой другой предмет, похожий на гвоздь по форме и размерам) можно наклеить или привязать тонкой медной проволокой мелкую шлифовальную бумагу или шкурку. После этого гвоздь можно вставлять в дрель или шлифовать вручную.

После вышлифовки седла следует удалить металлические опилки (можно пылесосом, можно просто закрыть глаза и сильно дунуть), собрать смеситель или кран и проверить качество работы смесителя или крана. При необходимости вышлифовать седла еще раз.

Типы седел шаровых кранов

В общем понимании существует всего два основных класса седел кранов шаровых – Мягкие седла и Металлические седла. Выбор материала и конструкции седла влияет на такие факторы как совместимость со средой, герметичность, срок эксплуатации, частоту срабатывания, стойкость к воздействию механических примесей, стойкость к температуре и давлению.

Основные мягкие седла кранов шаровых

TFM1600 – седла кранов шаровых из TFM1600 представляют собой модифицированную версию PTFE сочетающую в себе химическую и температурную стойкость PTFE, но с гораздо более низкой скоростью плавки. Такие качества понижают пластическую деформацию, пористость, проницаемость и образование пустот.

TFM1600 + 20% GF – Это седла из TFM1600 c усилением из стекловолокна. Очень похожи на RPTFE седла для кранов шаровых, но с качествами TFM1600, усиленные стекловолокном для повышения стойкости к абразивным средам и высокому давлению.

TFM4215 – Материал седел TFM4215 представляет собой TFM с графитизированным углеродом. Добавка графита повышает стойкость к температуре и давлению.

VITON (Фтороуглерод, FKM или FPM) – Фтороуглеродные эластомеры по своей природе стойки к широкому перечню химических веществ.

PEEK – Данный материал седел представляет собой огромный диапазон сочетаний стойкости: химической, механической, электрической и термической. Единственной известной средой для воздействия на PEEF является концентрированная серная кислота.

METAL PTFE – PTFE Седла усиленные металлом. Такие седла на 50% составят из пудры стали 316 и на 50% из PTFE. Абразивная стойкость таких седел приближается к седлам металл-металл, а давления и температурные диапазоны значительно превосходят стандартный PTFE.

Металл-Металл седла для кранов шаровых

Седла металл-металл для кранов шаровых применяются в абразивных средах (к примеру, среды с содержанием песка) в средах с высокой температурой и давлением, в условиях возможных гидравлических ударов, промывки. Такие седла имеют температурные диапазоны применяемых металлов.

Что такое седло в кране

Деревянные перегородки в дачном строительстве

Если не держит седло.

Современные смесители обычно делаются составными, что намного облегчает их ремонт. Так, боковины смесителя на краске ввертываются в отверстия корпуса, и их можно менять при порче седел — наиболее часто выходящих из строя деталей смесителя. Ведь при «проедании» седел водой, когда в них возникает радиальная канавка, даже спецы-сантехники единственный выход видят в замене смесителя или его боковины. Поэтому не допускайте длительного подтекания воды из излива смесителя.

Из-за чего возникает канавка в седле? Основная причина — длительная течь из-за неплотно закрытой вентильной головки (головки крана) или из-за повреждения резиновой прокладки клапана.

Конечно, течь из излива не всегда признак разрушения седла, ведь вода подтекает и при повреждении прокладки клапана. Для выяснения причины течи поступим так, как обычно поступают в подобных случаях. Сначала перекроем вентиль, стоящий перед смесителем (по температуре капающей из излива воды легко определить, какой вентиль закрывать), а затем, немного вывентив маховик, выкрутим головку из соответствующей боковины. Для проверки седла просунем в освободившееся резьбовое отверстие боковины отвертку, чтобы ее жало расположилось по радиусу отверстия, и проведем жалом по седлу. Имеющаяся канавка сразу даст о себе знать. Если она «молодая» и ее глубина не более 0,3 мм, то есть временный выход. Той же отверткой соскребите острые края канавки. В клапан вставьте прокладку из нетвердой резины толщиной 4—6 мм. Установите головку на место. Теперь, чтобы не было течи, придется более туго заворачивать маховик. Учтите, что чаще всего терпит бедствие седло боковины, пропускающее горячую воду.

Можно ли починить смеситель с поврежденным седлом? Конечно, можно, причем несколькими способами.

Первый способ — замена боковины. Ее снимают со старого переведенного «про запас» смесителя, для чего среднюю часть смесителя зажимают в тисках и выворачивают боковину, аккуратно взявшись зевом ключа за торцы резьбовых отверстий. Ремонтируемый смеситель отсоединяют от труб, и таким же образом выкручивают дефектную боковину с поврежденным седлом. При установке боковины ее закручиваемую часть предварительно смазывают суриковой замазкой или отстоем суриковой краски. При отсутствии последних используйте любую масляную краску, взяв ее отстой. Следите, чтобы краска не попала во внутренние сверления боковины и центральной части смесителя. После заворачивания боковину необходимо довернуть (или отвернуть), чтобы ее торец под накидную гайку был в одной плоскости с соответствующим торцом второй боковины. Кроме того, обязательно выдержите межцентровое расстояние между боковинами (150±2 мм). Пока не подсохнет краска, лучше смесителем не пользоваться. При отсутствии такой возможности для гарантии подмотайте немного льна в конце заворачивания.

Второй способ ремонта седла заключается в создании нового седла над старым путем запрессовки в последнее втулки, вытаченной на токарном станке из латуни (рис. 3, а). Толщина стенки удлиненной цилиндрической части втулки должна быть в пределах 1 —1,5 мм, ибо отверстие, куда

запрессовывается втулка, слишком мало. Что же тогда останется для прохода воды при более толстых стенках? Толщина «шляпы» втулки не менее 1 — 1,5 мм. Причем при увеличении этой толщины можно будет использовать вентильные головки со штоками, у которых первые нитки резьбы стерлись.

Возможен и третий способ ремонта седла, который заключается в строгании вершины седла до тех пор, пока не будет выведена канавка и на месте округлой вершины седла не останется ровное кольцо. Иногда канавка слишком глубока, и приходится сострагивать седло полностью. В этом случае прокладка клапана при завертывании маховика вместо кольцевого выступа упирается в плоскость с отверстием посередине.

Строгать удобнее всего торцовой фрезой с диаметром цилиндрической части на 2—4 мм меньшем, чем диаметр резьбы для вкручивания головки. Острые кромки на образующей торцовой фрезы замотайте матерчатой изолентой, чтобы они не повредили резьбы боковины. В хвостовике торцовой фрезы имеется резьбовое отверстие. Им следует воспользоваться для оснащения фрезы рукояткой. Простую рукоятку легко изготовить из болта, резьба которого соответствует резьбе в хвостовике фрезы. К головке болта следует приварить поперечину. Правда, такая рукоятка не очень удобна, так как при работе слишком будет давить на ладонь. Гораздо лучше в качестве рукоятки подойдет толстая округлая рифленая шайба. Такую шайбу или найдите, или специально выточите на токарном станке. Кстати, при наличии токарного станка вместо болта выточите стержень, на концах которого нарежьте резьбу. Одну — соответствующую резьбе хвостовика фрезы, вторую — резьбе, которую нарежете в центре шайбы. Резьба стержня не должна выступать из шайбы, гайка при этом не нужна, ибо строгание седла производится по часовой стрелке, то есть шайба все время как бы накручивается на стержень. Чтобы шайба не болталась, можно после ее крепления расклепать конец стержня. А лучше всего найти готовую рукоятку.

Для ремонта седла перекройте воду вентилем, выкрутите головку. Вложив фрезу в отверстие, нажимаем на нее ладонью и вращаем по часовой стрелке, равномерно соскребая круговой слой с вершины седла. Продолжаем скоблить до тех пор, пока канавка не исчезнет.

Ремонт боковины с поврежденным седлом: а — ремонтная втулка над старым седлом (1 — втулка; 2 — седло); бив — инструмент (фреза и специальное сверло) для сострагивания верхушки седла (1 — хвостовик; 2 — центрирующая часть; 3 — скребок; 4 — направляющая часть)

Если глубина канавки велика, то для облегчения работы можно воспользоваться электродрелью и спецсверлом, конструкция которого приведена на рис. Такое сверло не продается в магазинах. Заготовку его сначала вытачивают на токарном станке, затем придают необходимую форму напильником и закаливают. Размеры спецсверла не приводятся, ибо они определяются конкретными условиями.

Особые меры предосторожности необходимы при использовании электродрели для «сверловки» седла без отсоединения смесителя от труб. Дрель должна быть с двойной изоляцией, руки — в резиновых специальных перчатках для электриков и т. д. Если не известно, какая изоляция у дрели, лучше ее корпус заземлить.

Последовательность выведения канавки на седле такова: сначала вставляете сверло направляющей частью в отверстие седла, а затем хвостовик сверла закрепляете в патроне дрели.

В процессе длительной эксплуатации под действием протекающей воды верхняя часть седла из овальной превращается в заостренную. А такая форма седла способствует появлению в нем канавок, да и прокладки в этом случае чаще выходят из строя. Поэтому не забывайте время от времени убирать подобное заострение с помощью отвертки. Опустите жало отвертки на вершину седла и расположите его по радиусу отверстия в седле. Теперь круговыми движениями соскребывайте равномерно с вершины седла заострение. Чем больше затупите вершину, тем дольше будет служить каждая прокладка в клапане.

Свои Полезные советы и предложения присылайте к нам

Обсудите свои проблемы у нас на Форуме

Апгрейд: Новый взгляд на конструкцию шарового крана

Апгрейд: Новый взгляд на конструкцию шарового крана

Конструктор трубопроводной арматуры, изобретатель

Мороз Владимир Вадимович.

Пик роста производства шаровых кранов пришелся на начало 80-х годов, когда начали широкого использоваться при механической обработке станки с ЧПУ и появились такие уплотнительные материалы как фторопласт и полиуретан. Главными преимуществами шаровых кранов, которые обеспечили им успех, стали:

1) высокая герметичность затвора;

2) отсутствие застойных зон;

3) простота конструкции;

4) быстродействие;

5) удобный монтаж и эксплуатация;

6) низкий коэффициент гидравлического сопротивления;

7) длительный срок безаварийной работы;

8) благоприятные условия для диагностирования и очистки трубопровода;

1) постоянное прижатие седел к поверхности шара при помощи пружин, приводит к тому, что мягкое уплотнение трется о поверхность пробки и изнашивается (особенно при наличии твердых включений (песка) в рабочих средах), что в итоге сокращает срок эксплуатации крана. Кроме этого, поверхность шаровой пробки у крана, который длительное время находился в положении «закрыто», «зарастает» содержащимися в транспортируемой среде твердыми включениями, и при повороте пробки происходит сильный износ уплотнений седел. Применяемые для восстановления герметичности уплотнительные смазки не эффективны, они часто «коксуются» и забивают каналы, делая их не пригодными для дальнейшего использования;

2) сферическая поверхность пробки должна иметь правильную форму и высокую чистоту поверхности, а также покрыта износостойкими и коррозионностойкими материалами. Все это существенно увеличивает стоимость изготовления и ремонта шаровых кранов, особенно больших DN, что требует применения специального дорогостоящего оборудования для точной обработки сферы;

Имея в своей трудовой биографии большой опыт конструирования трубопроводной арматуры, автор статьи попытался найти такое техническое решение, которое позволило бы при сохранении всех основных преимуществ шаровых кранов, устранить перечисленные выше недостатки. При разработке новой конструкции было выделено ряд основных задач:

1) кран должен быть создан на базе шарового крана традиционной конструкции;

2) при эксплуатации должна быть обеспечена возможность корректировать износ уплотнительных элементов крана без его разборки и без применения уплотнительных смазок;

3) кран должен иметь уплотнение «металл по металлу»;

4) касание поверхности запорного органа с уплотнением должно происходит только в положении крана «Закрыто»;

5) кран должен иметь низкую себестоимость изготовления и высокую ремонтопригодность.

Для решения поставленной задачи были проанализированы существующие конструкции трубопроводной арматуры, такие как «Orbit Valve» фирмы «Cameron» (США), полнопроходный затвор производства ПТПА (г. Пенза), кран эксцентриковый НПЦ «АНОД» (г. Нижний Новгород), множество российских и европейских патентов.

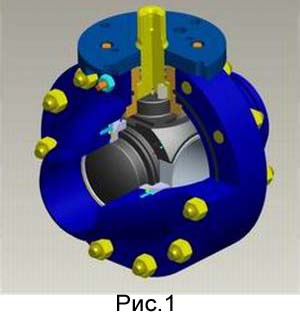

Ниже приведено описание конструкции, которая в итоге была спроектирована на базе крана шарового DN100 PN100, выпускаемого многими арматурными предприятиями. По массогабаритным показателям и внешне новый шаровой кран практически не отличается от своего аналога (рис.1).

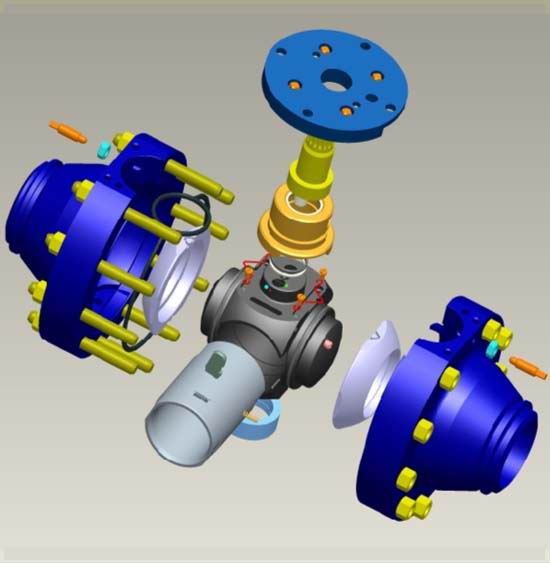

Рис.2

Кран предлагаемой конструкции ( рис. 2) имеет основные детали, такие как корпус из двух половинок, опоры пробки, уплотнение между полукорпусами аналогичные серийному образцу. В конструкцию крана, дополнительно в проходном отверстии пробки установлена втулка с возможностью поворота вокруг оси прохода. На втулке имеется паз, в который установлен рычаг для ее поворота и на концах втулки выполнены лыски, которыми она сопрягается с седлами. Седла установлены на, выполненных на пробке проточках, с возможностью перемещения в разные стороны при повороте втулки. Для возврата седел в исходное положение применены пружины. В полукорпусах неподвижно закреплены металлические уплотнительные диски.

В кране предлагаемой конструкции при повороте шаровой пробки при помощи рукоятки или привода, вместе с ней поварачиваются втулка, рычаг и размещенные на ней седла. При этом между сферическими поверхностями пробки, размещенными на ней седлами и неподвижно закрепленными в полукорпусах крана уплотнительными дисками имеется небольшой, но гарантированный зазор.

Наличие зазора исключает износ седел при повороте запорного органа и снижает момент при управлении краном. При приближении шаровой пробки к положению «закрыто», рычаг упирается в торец кольцевого паза, выполненном на верхней опоре (рис. 3) и поварачивает втулку, которая в свою очередь, раздвигает седла в противоположные стороны, герметизируя тем самым кран (рис. 4). Рычаг одним концом установлен в втулке и сверху зафиксирован верхней опорой в кольцевом пазу, поэтому дополнительного крепления не требует. При повороте пробки на открытие рычаг под действием пружины вместе с обечайкой возвращается в исходное положение, седла так же, под действием пружин возвращаются в исходное положение.

Для обеспечения возможности при эксплуатации корректировать износ уплотнительных элементов крана без его разборки и без применения уплотнительных смазок в конструкции предусмотрены регулируемые упоры (рис. 5).

Упоры установлены выше уплотнения верхней опоры, поэтому изолированы от рабочей среды и не требуют герметизации. Регулируемые упоры поворачивают верхнюю опору на требуемый угол, изменяя тем самым величину перемещения седел в закрытом положении крана, что позволяет изменять контактные давления в уплотнении, корректировать износ уплотнения в ходе эксплуатации и восстанавливать герметичность без разборки крана.

Подвижные седла изготовлены из коррозиоонностойкой стали или керамики и относительно пробки крана уплотнены резиновыми кольцами. Причем, резиновые кольца расположены на диаметре большем чем диаметр линии контакта подвижных седел с уплотнительными дисками (рис. 6). Уплотнительные диски герметизированы относительно корпуса, так же на диаметре большем, чем диаметр линии контакта подвижных седел с ними. Уплотнительные диски могут быть изготовлены из коррозиоонностойкой стали или бронзы, при этом форма и способ крепления позволяет им упруго деформироваться при перемещении подвижных седел и под действием давления рабочей среды, то есть самоуплотнятся. Упругая конструкция уплотнительных дисков, кроме того, снижает требования к точности изготовления сферы подвижных седел, так как позволяет «отслеживать» погрешности ее формы. При возникновении избыточного давления в корпусе крана уплотнительные диски прогибаются в обратную сторону, и происходит сброс давления с корпуса, что важно для жидких сред.

Для предлагаемой конструкции крана седла могут быть изготовлены из листовой стали с минимальными припусками в условиях обычного станочного парка небольшого предприятия. В качестве заготовки втулки может быть использована труба из «нержавеющей» стали близкого типоразмера. Пробка крана может быть отлита из обычной углеродистой стали и требуется обработка только трущихся поверхностей (рис. 7, 8).

Пробка является силовым элементом и воспринимает весь перепад давления в кране, поэтому требования к подвижным седлам снижаются и они могут быть изготовлены из такого перспективного материала как керамика, что практически исключает износ уплотнительных поверхностей в экстремальных условиях повышенных температур и агрессивных сред.

На рисунке 9 показан вариант крана с двумя рукоятками. В данном случае регулируемые упоры отсутствуют и на боковой поверхности верхней опоры выше ее уплотнения нарезан червячный сектор, который находится в зацеплении с червячным валом, соединенным со второй рукояткой. Рукоятки расположены таким образом, что блокируют друг друга. На рисунке 9 кран показан в положении «открыто», рукоятка, связанная с пробкой расположена вдоль оси трубопровода и блокирует рукоятку разведения седел.

Седла невозможно расклинить пока кран не будет закрыт и рукоятка, связанная с пробкой не станет перпендикулярно трубопроводу. На рисунке 10 кран показан в положении «закрыто», рукоятка, связанная с пробкой расположена перпендикулярно трубопроводу и ее блокирует рукоятка разведения седел. Кран невозможно открыть пока седла не будут разблокированы.

1) сэкономить средства, на уменьшении времени обработки поверхности пробки, отказе от использования специального точного сферообрабатывающего оборудования в пользу обычного универсального станочного парка, отказе от покрытия всей поверхности пробки хромом или никелем и ее последующем полировании;

2) сэкономить средства при доводке изделия и проведении испытаний запорного органа на герметичность, так как имеется возможность менять контактное давление в уплотнении крана, при этом отпадает необходимость в разборке крана и подгонке уплотнений, кран при регулировке может находиться под давлением;

3) продлить срок службы крана, так как в отличие от традиционной конструкции, отсутствует износ уплотнений при повороте пробки и трение, постоянно поджатых пружинами седел, по ее поверхности;

4) упростить обслуживание крана, так как в ходе эксплуатации имеется возможность откорректировать износ уплотнения и восстановить герметичность без разборки крана простым вращением регулируемых упоров, причем кран при этом может находиться под давлением;

5) на время проведения ремонтных работ, вращением регулируемых упоров, возможно, полностью заблокировать кран в положении «закрыто», исключив возможность самопроизвольного его открытия. Привод при этом может быть снять для проведения ремонтных работ;

Описанная конструкция может быть освоена на предприятиях выпускающих шаровые краны типа «пробка в опорах» от DN 50 до DN 500 на давление до 10 МПА на обычные и агрессивные среды с температурой до +200 °С, без дополнительных материальных затрат, с получением ощутимого экономического эффекта.

Если Вы хотите разместить свой обзор или интересную статью, Вы можете прислать её нам воспользовавщись формой обратной связи.

Обязательным условием размещения материала является соответствие тематики трубопроводной арматуры и инженерным системам.

Ремонт водопроводных кранов.

25.11.2013

При замене клапана нужно обследовать состояние металлического седла клапана и внутренних деталей крана. Если седло неровное, его надо притереть.

Ремонт крана с клапаном

Сначала следует перекрыть воду, закрыв либо отсечной вентиль на установке, обслуживаемой ремонтируемым краном, либо главный отсекающий вентиль. Поддев кончиком ножа цветной пластмассовый колпачок, снимают его, чтобы получить доступ к винту, удерживающему крышку ручки.

Отверткой, вывернув винт, снимают крышку с ручки, потянув ее вверх.

Разводным ключом вывинчивают шпиндель из корпуса крана, чтобы отделить его от него.

Извлекают шпиндель из корпуса крана и обследуют седло клапана.

Если поверхность седла неровная, то, прежде чем ставить новый клапан, необходимо притереть седло. Если корпус крана или

После этого снимают клапан, отвинчивая удерживающий его винт.

Бывают также конструкции, когда клапан просто вдавливается в углубление в днище цилиндра. Такой клапан извлекается так же просто, как и ставится, достаточно только поддеть край кольца острием ножа.

Еще необходимо проверить состояние уплотнительного кольца и плотность его прилегания к соседним поверхностям. Потом кран можно собирать.

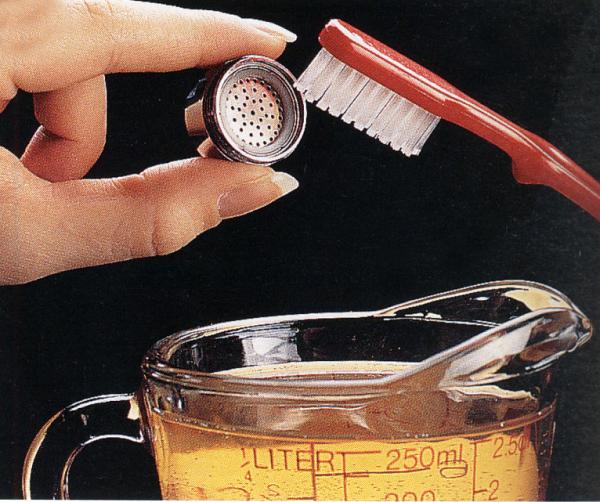

Притирка седла клапана водопроводного крана

После того как кран с клапаном разобран, можно приступить к обследованию состояния седла клапана. Седлом клапана называется поверхность, к которой прилегает клапан, и если это прилегание будет не очень плотным, то кран не сможет перекрывать воду. Продев палец в отверстие, образовавшееся после удаления цилиндра, нужно проверить на ощупь поверхность седла.

Если возникает ощущение шероховатости или неровности, желательно притереть седло к клапану. Обрабатывают седло при помощи устройства для притирки, оснащенного фрезой, диаметр которой соответствует размерам седла. Устройства для притирки продаются в комплекте с набором разноразмерных фрез или абразивных дисков.

Подобрав фрезу, которая по размеру и диаметру соответствуют габаритам ремонтируемого крана, закрепляют ее на устройстве для притирки.

Далее ввинчивают устройство в корпус крана.

Слегка надавив на рукоятку, совершают два-три оборота рукоятки по часовой стрелке.

Затем вывинчивают устройство из корпуса крана, после чего продувают внутренний объем, чтобы удалить опилки и иные загрязнения. После этого можно собирать кран.

Если струя воды вытекает под низким давлением

Чаще всего это объясняется тем, что отложения минеральных солей закупоривают маленькие отверстия в аэраторе или в распылителе душа. Аэратором называется небольшая деталь, привинченная близ носика крана и выполненная виде решетки с множеством маленьких отверстий. Нужно открутить аэратор и очистить загрязнения щеточкой, ворс которой смочен в уксусе.

Можно также опустить аэратор в ванночку, наполненную уксусом, и отмачивать его в течение нескольких часов.

Давление в канализационных или водопроводных трубах из стали часто снижается из-за коррозии. Трубы ржавеют, и из-за этого уменьшается внутренний диаметр.

Ремонт крана с керамическими дисками

Перед началом ремонта нужно перекрыть воду, закрыв местный или главный отсечной вентиль. Потом нужно снять наконечник ручки крана, повернув его в сторону и слегка потянув вверх и вбок.

Вывернув винт крепления станины ручки, снимают ее. Затем, отвернув винт крепления накладного щитка, убирают его.

Если этот щиток еще в хорошем состоянии, очищают его, протирая тканью. Если же он изношен, заменяют его новым. Меняют уплотнительные прокладки из неопрена. Заменив керамические диски новыми, прикрывают их новым щитком.

После ремонта крана с керамическими дисками необходима предельная осторожность. Дело в том, что воздух, скопившийся в водопроводных трубах, способен, проникнув в отремонтированный кран, повредить диски. Поэтому следует полностью открыть кран, а затем осторожно и медленно подавать воду в систему, потихоньку открывая отсечной вентиль, пока вода не выдавит весь воздух из трубы.