что такое роторно поршневой двигатель

Роторно-поршневой двигатель ( полезная инфа про РПД )

Ро́торно-поршнево́й дви́гатель внутреннего сгорания (РПД, двигатель Ва́нкеля), конструкция которого разработана в 1957 году инженером компании NSU Вальтером Фройде, ему же принадлежала идея этой конструкции. Двигатель разрабатывался в соавторстве с Феликсом Ванкелем, работавшим над другой конструкцией роторно-поршневого двигателя.

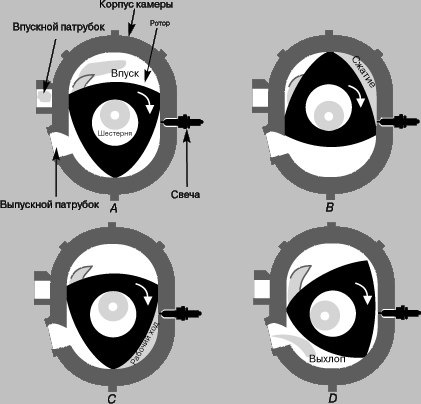

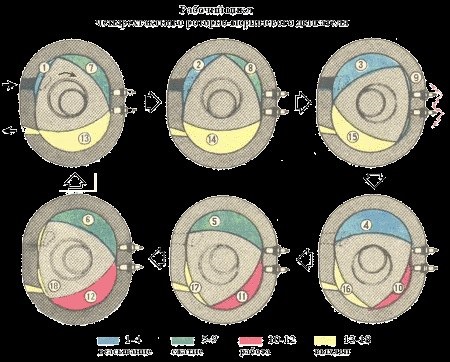

Особенность двигателя — применение трёхгранного ротора (поршня), имеющего вид треугольника Рёло, вращающегося внутри цилиндра специального профиля, поверхность которого выполнена по эпитрохоиде (возможны и другие формы ротора и цилиндра).

Установленный на валу ротор жёстко соединён с зубчатым колесом, которое входит в зацепление с неподвижной шестернёй — статором. Диаметр ротора намного превышает диаметр статора, несмотря на это ротор с зубчатым колесом обкатывается вокруг шестерни. Каждая из вершин трёхгранного ротора совершает движение по эпитрохоидальной поверхности цилиндра и отсекают переменные объёмы камер в цилиндре с помощью трёх клапанов.

Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. Герметизация камер обеспечивается радиальными и торцевыми уплотнительными пластинами, прижимаемыми к цилиндру центробежными силами, давлением газа и ленточными пружинами. Отсутствие механизма газораспределения делает двигатель значительно проще четырехтактного поршневого (экономия составляет около тысячи деталей), а отсутствие сопряжения (картерное пространство, коленвал и шатуны) между отдельными рабочими камерами обеспечивают необычайную компактность и высокую удельную мощность. За один оборот эксцентрикового вала двигатель выполняет один рабочий цикл, что эквивалентно работе двухцилиндрового поршневого двигателя. За один оборот ротора эксцентриковый вал выполняет 3 оборота и 3 полных рабочих хода, что приводит к ошибочным сравнениям роторного двигателя с шестицилиндровым поршневым двигателем.

Смесеобразование, зажигание, смазка, охлаждение, запуск принципиально такие же, как и у обычного поршневого двигателя внутреннего сгорания.

Практическое применение получили двигатели с трёхгранными роторами, с отношением радиусов шестерни и зубчатого колеса: R:r = 2:3, которые устанавливают на автомобилях, лодках и т. п.

Автомобили с РПД потребляют от 7 до 20 литров топлива на 100 км, в зависимости от режима движения, масла — от 0,4 л до 1 л на 1000 км.

☑ Преимущества и недостатки

Преимущества перед обычными бензиновыми двигателями

-Низкий уровень вибраций. Роторно-поршневой двигатель полностью механически уравновешен, что позволяет повысить комфортность лёгких транспортных средств типа микроавтомобилей, мотокаров и юникаров;

-Главным преимуществом роторно-поршневого двигателя являются отличные динамические характеристики: на низкой передаче возможно без излишней нагрузки на двигатель разогнать машину выше 100 км/ч на более высоких оборотах двигателя (8000 об/мин и более), чем в случае конструкции обычного поршневого двигателя внутреннего сгорания.

-Высокая удельная мощность(л.с./кг), причины:

1.Масса движущихся частей в РПД гораздо меньше, чем в аналогичных по мощности «нормальных» поршневых двигателях, так как в его конструкции отсутствуют коленчатый вал и шатуны.

2.К тому же однороторный двигатель выдаёт мощность в течение трёх четвертей каждого оборота выходного вала. В отличие от «нормального» четырёхтактного поршневого двигателя, который выдаёт мощность только в течение одной четверти каждого оборота выходного вала (современный серийный РПД с объёмом рабочей камеры 1300 см³ имеет мощность 220 л.с., а с турбокомпрессором — 350 л.с.).

-Меньшие в 1,5-2 раза габаритные размеры.

-Меньшее на порядок (два-три десятка вместо нескольких сотен) число деталей

За счёт отсутствия преобразования возвратно-поступательного движения во вращательное, двигатель Ванкеля способен выдерживать гораздо большие обороты, и с меньшими вибрациями, по сравнению с традиционными двигателями. Роторно-поршневые двигатели обладают более высокой мощностью при небольшом объёме камеры сгорания, сама же конструкция двигателя сравнительно мала и содержит меньше деталей. Небольшие размеры улучшают управляемость, облегчают оптимальное расположение трансмиссии (развесовка) и позволяют сделать автомобиль более просторным для водителя и пассажиров.

-Соединение ротора с выходным валом через эксцентриковый механизм, являясь характерной особенностью РПД Ванкеля, вызывает давление между трущимися поверхностями, что в сочетании с высокой температурой приводит к дополнительному износу и нагреву двигателя.

В связи с этим возникает повышенное требование к периодической замене масла. При правильной эксплуатации периодически производится капитальный ремонт, включающий в себя замену уплотнителей. Ресурс при правильной эксплуатации достаточно велик, но не заменённое вовремя масло неизбежно приводит к необратимым последствиям, и двигатель выходит из строя.

-Наиболее важной проблемой считается состояние уплотнителей. Площадь пятна контакта очень невелика, а перепад давления очень высокий. Следствием износа уплотнителей являются высокие утечки между камерами и, как следствие, падение КПД и токсичность выхлопа.

Проблема быстрого износа уплотнителей на высокой скорости вращения вала была решена применением высоколегированной стали.

-Другой особенностью двигателей Ванкеля является его склонность к перегреву. Камера сгорания имеет линзовидную форму, то есть при маленьком объёме у неё относительно большая площадь. При температуре горения рабочей смеси основные потери энергии идут через излучение. Интенсивность излучения пропорциональна четвёртой степени температуры, таким образом идеальная форма камеры сгорания — сферическая. Лучистая энергия не только бесполезно покидает камеру сгорания, но и приводит к перегреву рабочего цилиндра. Эти потери не только снижают эффективность преобразования химической энергии в механическую, но и вызывают проблемы с воспламенением рабочей смеси, поэтому в конструкции двигателя часто предусматривают 2 свечи.

-Меньшая экономичность на низких оборотах по сравнению с обычными ДВС. Устраняемо отключением работы каждого n поршня, что так же влечёт снижение температурной нагрузки.

-Высокие требования к геометрической точности изготовления деталей двигателя делают его сложным в производстве — требуется применение высокотехнологичного и высокоточного оборудования: станков, способных перемещать инструмент по сложной траектории эпитрохоидальной поверхности камеры объёмного вытеснения.

Двигатель разрабатывался изначально именно для применения на автотранспорте. Первый серийный автомобиль с роторным двигателем — немецкий спорткар NSU Spider.

Первый массовый (37204 экземпляра) — немецкий седан бизнес-класса NSU Ro 80. Автомобиль имел достаточно инноваций и помимо двигателя, в частности, кузов с рекордно низким аэродинамическим сопротивлением, полуавтоматическую коробку передач с гидротрансформатором, блок-фары, и так далее. Ro80 отличалась не только уникальной конструкцией, но и передовым дизайном, который оказался непонятен публике середины шестидесятых (см. NSU Ro 80); через десять лет именно он был положен в основу стиля моделей «Ауди» 100 и 200 поколения C2.

К сожалению, ресурс двигателя оказался весьма мал (ремонт требовался уже после пробега порядка 50 тыс. км), поэтому автомобиль заслужил плохую репутацию и стал скандально известен. На многих сохранившихся автомобилях оригинальный двигатель заменён на поршневой V4 «Essex» фирмы Ford.

Citroën также экспериментировал с РПД — проект Citroën M35.

После этого серийное и мелкосерийное производство роторно-поршневых двигателей Ванкеля производились только фирмами Mazda (Япония) и ВАЗ (Россия).

Инженерам фирмы Mazda, создавшим роторно-поршневой двигатель «Renesis» (производное от слов (англ. Rotary Engine:роторный двигатель и Genesis:процесс становления, название говорящее о появлении нового класса двигателей), удалось решить основные проблемы таких двигателей — токсичность выхлопа и неэкономичность. По сравнению с двигателями-предшественниками, удалось сократить потребление масла на 50 %, бензина на 40 % и довести выброс вредных окисей до норм, соответствующих Euro IV. Двухкамерный двигатель «Renesis» объёмом всего 1,3 л выдаёт мощность в 250 л. с. и занимает немного места в моторном отсеке. Следующая модель двигателя Renesis 2 16X имеет объём 1,6 литра, и при большей мощности, нагревается меньше.

Автомобили марки Mazda с буквами RE в наименовании (первые буквы от названия «Renesis») могут использовать в качестве топлива как бензин, так и водород (так как менее чувствителен к детонации, чем обычный двигатель, использующий возвратно-поступательное движение поршня). Это явилось вторым витком роста внимания к РПД со стороны разработчиков. Тебе не трудно а мне приятно, жмакай

Золотой век роторнопоршневых двигателей Ванкеля (РПД)

Не многие знают, что роторнопоршневые двигатели начали свой путь по завоеванию подкапотных пространств автомобилей не с подачи фирмы Mazda или ВАЗ, а значительно раньше. Золотой век РПД пришелся на середину 20 века, когда экология и маркетинг еще не вмешивались столь яро в технический прогресс. Уже в 1960-х годах существовали поистине уникальные по своим характеристикам РПД, сочетающие в себе такие особенности, которые и в современных моторах считаются верхом технического прогресса, среди них:

— система смазки двигателя с сухим картером;

— алюминиевый блок;

— инерциальный наддув;

— напыляемые металлические и керамические покрытия;

— непосредственный впрыск топлива.

В те годы появились автомобильные и авиационные (с воздушной системой охлаждения) РПД с выдающимися характеристиками, несмотря на отсутствие современных продвинутых систем управления двигателем (применялись карбюраторы).

Прежде чем рассмотреть самые продвинутые и сложные мультисекционные РПД, начнем с основы, на которой они базировались, то есть с односекционников.

Наиболее интересными я посчитал разработки авиа мотостроительной фирмы Кертис-Райт (США), использующей в основе своих разработок оригинальную конструкцию Феликса Ванкеля, модифицированную во времена его работы в фирме НСУ. Именно там РПД обрел привычный нам сегодня вид. Для этого небольшого обзора я использовал книгу «Ротопоршневые двигатели» за авторством В.С. Бениович, Г.Д. Апазиди, А.М. Бойко издательства «Машиностроение» города Москва 1968 г., некоторые иллюстрации взяты из книги John B. Hege «The Wankel Rotary Engine: A History». Эти материалы ранее мне не попадались в электронном виде в свободном доступе.

Известная авиа мотостроительная фирма Кертис-Райт (США) первой приобрела лицензию на РПД в 1958 г. Эта фирма разрабатывает семейства ротопоршневых двигателей, предназначенных для использования в различных отраслях хозяйства. Базовой моделью семейства РПД является однороторный двигатель RC1-60 (Rotating combustion, 60 – объем в кубических дюймах) с рабочим объемом камеры 0,98 л и степенью сжатия ε=8,5.

К 1965 г. время исследовательских и доводочных работ по двигателям серии RC превысило 20 000 моточасов. На рисунке 1 приведены эффективные показатели двигателя, достигнутые к 1964 г.

Максимальная мощность при числе оборотов эксцентрикового вала 6500 в минуту составляет 155 л.с. Максимальная величина среднего эффективного давления равняется 11,25 кГ/см2. Наименьший удельный расход топлива равен 205 г/(л.с.*ч.), а расход на режиме максимальной мощности не превышает 240 г/(л.с.*ч.). Двигатель устойчиво работает на холостом ходу при 350 об/мин. Минимальное число оборотов при полностью закрытой дроссельной заслонке составляет 400 в минуту.

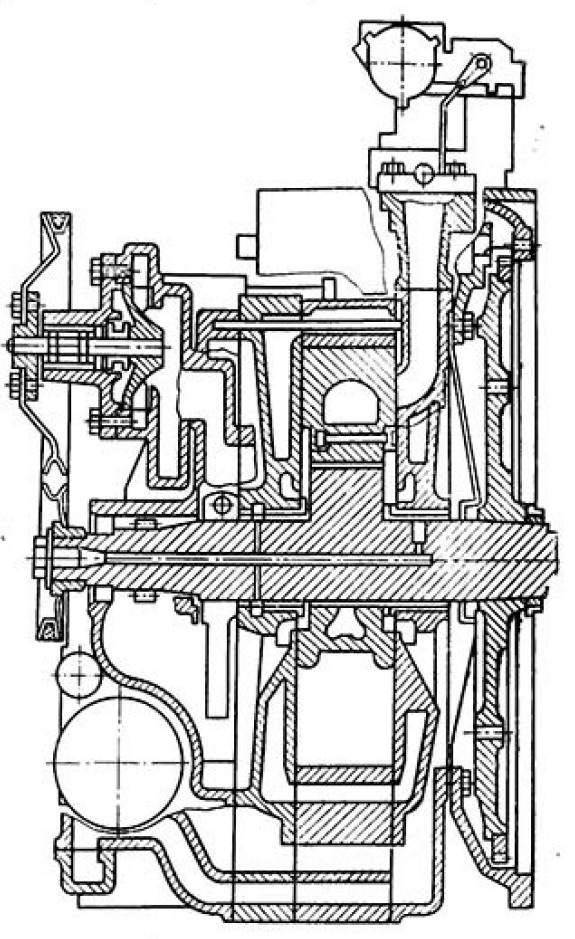

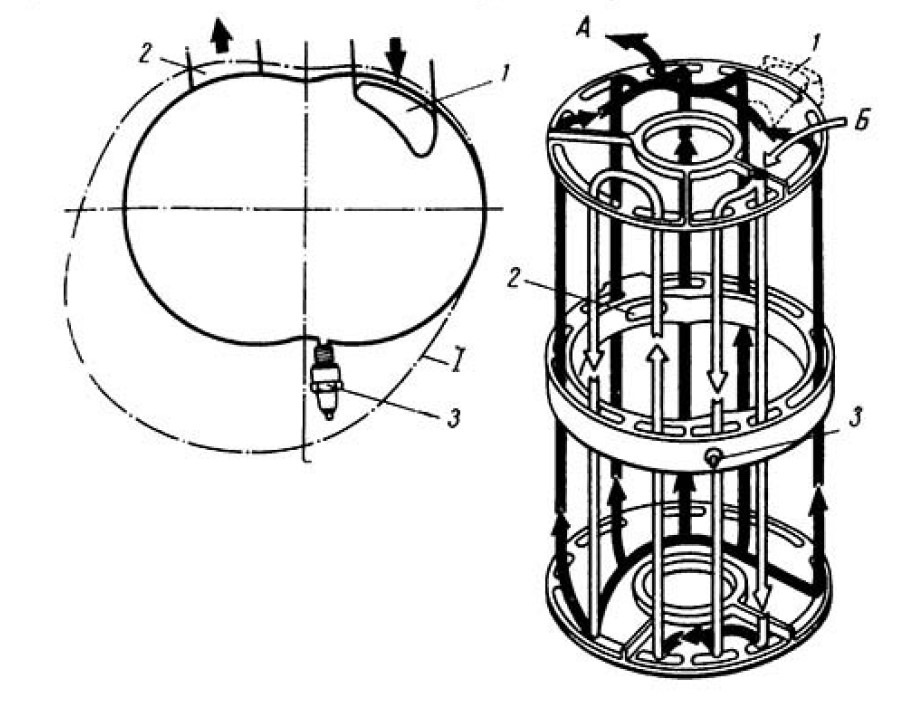

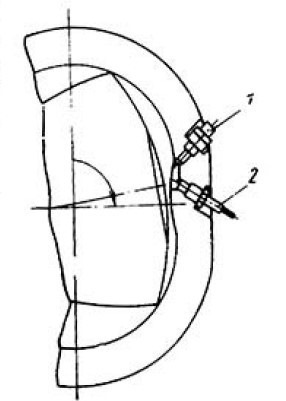

Конструкция этого двигателя представлена на рисунке 2.

Стальной эксцентриковый вал двигателя вращается в двух коренных подшипниках скольжения. Ротор двигателя установлен также на подшипнике скольжения. Центральный и боковые корпусы центрируются с помощью цилиндрических штифтов и стягиваются шпильками, проходящими через водяную рубашку. Шпильки расположены неравномерно, в соответствии с распределением газовых нагрузок. Усилие затяжки гаек приложено вблизи поверхности эпитрохоиды.

Центральный корпус двигателя отлит из алюминия. На его рабочую поверхность методом напыливания нанесен слой молибдена, который подвергается окончательной шлифовке, обладающий высокими антиизносными свойствами (вследствие пористой структуры покрытие хорошо удерживает смазку). Боковые корпусы также отлиты из алюминия. Характерной особенностью их конструкции является использование вставных торцевых накладок. Применение последних позволяет получить более простую отливку и повысить эффективность системы охлаждения двигателя. Рабочие поверхности накладок хромируют, а окончательно их обрабатывают после запрессовки в корпусы.

Так как процесс нанесения слоя молибдена на алюминиевую поверхность является дорогостоящим, разрабатываются конструкции двигателей с чугунными центральными корпусами. Фирма считает, что тонкостенное литье не приведет к существенному увеличению массы двигателя, в то время как процесс нанесения молибденового покрытия упростится.

При этом фирмой НСУ уже в 1960 г. были проведены испытания для определения долговечности деталей РПД. Оказалось, что срок службы центрального корпуса, отлитого из модифицированного чугуна, составил 2000 ч при 5500 об/мин и среднем эффективном давлении 7,2 кг/см2.

Центральный корпус из алюминиевого сплава с хромированной эпитрохойдной поверхностью проработал в тех же условиях 1400 ч; при увеличении среднего эффективного давления до 10 кг/см2 срок службы сократился вдвое. Срок службы радиальных пластин был такой же, как и у центрального корпуса. Торцевые уплотнения проработали в 2 раза больше радиальных.

Кроме того, хорошие результаты показали исследования, проведенные к 1968 г. фирмой НСУ с чугунными боковыми корпусами, на рабочие поверхности которых не наносились никакие специальные покрытия: износ деталей уплотнения и рабочих поверхностей корпусов оказался по предварительным данным в 4 раза меньше, чем при используемом молибденовом покрытии.

В 1968 году фирма НСУ проводила исследования с целью замены хромирования эпитрохойдной поверхности анодированием. По мнению фирмы анодироание позволит получить износостойкую поверхность при более дешевом способе производства и невысоких требованиях к материалам. Рассматривается также возможность нанесения на эпитрохойдную поверхность тонкого керамического покрытия. Изучается возможность снижения стоимости изготовления боковых корпусов, которые сравнительно дороги в основном из-за молибденового покрытия рабочих поверхностей. Предлагается выполнять боковые корпусы из алюминия с напыленной на рабочие поверхности сталью. Это, однако, требует значительных по объему исследований в области смазки и износостойкости уплотнений.

В конструкции ротора фирмы Кертис-Райт из алюминиевого сплава был обнаружен значительный износ пазов под радиальные уплотнения. Этот эффект удалось устранить применением специальных вставок из высокопрочных материалов. В связи с этим на 1968 г. роторы двигателей серии RC выполняют из модифицированного чугуна и имеют для увеличения жесткости конструкции коробчатое сечение с радиальными ребрами. Улучшение конструкции ротора способствовало снижению его тепловой напряженности.

Ротор охлаждается маслом, которое подводится из эксцентрикового вала по радиальным отверстиям в эксцентрике. Поле ускорений масла во внутренних полостях ротора циклически изменяется при его вращении, в результате чего охлаждающее масло совершает вихревое движение между внутренними ребрами, отводя тепло от ротора. Затем масло поступает к кольцевым выточкам на концевых поверхностях подшипника ротора и стекает в желоба боковых корпусов. Тепло, полученное маслом от ротора, отводится в теплообменник.

Система уплотнений рабочих камер выполнена по схеме, применяющейся фирмой НСУ. Радиальные и торцевые пластины уплотнений изготавливают из легированного чугуна. Радиальные платины выполнены разрезными, что позволяет уменьшить величину неуплотненного зазора по торцу пластины. В результате этого улучшения удалось снизить пусковое число оборотов двигателя у уменьшить массу маховика. Торцевые пластины уплотнения должны иметь минимальную массу, чтобы уменьшить влияние инерционности на их подвижность и способность к самоустанавливанию.

Создание эффективной конструкции элементов уплотнения является лишь частью общей проблемы герметизации рабочего пространства двигателя. Очень важной проблемой является также система охлаждения корпусов, при этом критерием эффективности охлаждения служит величина термической деформации корпусов, и в первую очередь центрального корпуса. Для достижения равномерного температурного состояния поверхностей в системе охлаждения двигателя RC1-60 применено многоходовое движение жидкости (рисунок 3).

Поток жидкости последовательно проходит через рубашку охлаждения корпусов двигателя в прямом и обратном направлениях, параллельно оси вала. Количество охлаждающей жидкости, подаваемой в отдельные зоны центрального корпуса в соответствии с характером тепловыделения, регулируется проходными площадями каналов, а также с помощью радиальных ребер, одновременно повышающих жесткость корпуса.

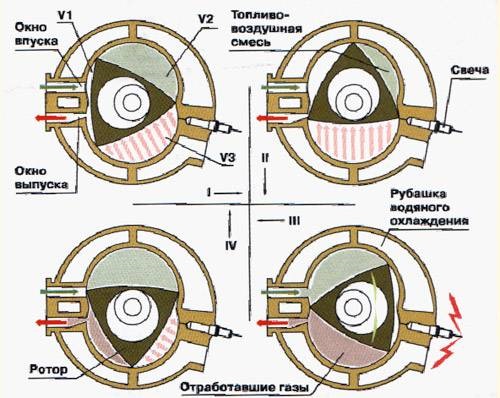

Газораспределительные окна в РПД могут располагаться на рабочих поверхностях центрального или бокового корпусов.

Недостатком системы газораспределения РПД с расположением окон в центральном корпусе является весьма большое время перекрытия впускного и выпускного окон, что особенно сказывается при малых числах оборотов. В результате перекрытия газораспределительных окон происходит перемешивание горючей смеси с выхлопными газами. При этом ухудшаются пусковые качества двигателя.

Для устранения этого явления в транспортных двигателях впускное окно располагают на торцевой поверхности одного из боковых корпусов. Величина проходного сечения окна и выбор фаз при этом ограничены, так как во избежание попадания масла во впускное окно оно не должно перекрываться маслосъемным кольцом. Подобная схема газораспределения понижает коэффициент наполнения при высоких числах оборотов ротора, на несколько повышает экономичность. Другой особенностью такой системы впуска является сообщение полости ротора между маслосъемным кольцом и газовыми торцевыми уплотнениями с впускным окном, что дает возможность прорывающимся газам поступать в последнее, а не в картер двигателя. При этом снижается загрязненность масла и увеличивается срок его службы.

Открытие и закрытие газораспределительных окон в РПД происходит очень быстро, что приводит к возникновению динамического напора воздуха во впускном трубопроводе (рисунок 4). Использование этого эффекта с помощью специально подобранного трубопровода позволило в двигателе RC1-60 заметно повысить величину коэффициента наполнения, которая на отдельных режимах превышает единицу. Этому способствовала также быстроходность РПД, так как эффективность инерционного наддува увеличивается с повышением скоростного режима двигателя.

На рисунке 5 показаны зависимости мощности механических потерь от числа оборотов двигателя RC1-60 и трех образцов карбюраторных шестицилиндровых верхнеклапанных двигателей мощностью 100-120 л.с., развиваемой при числе оборотов, равном 4500 в минуту. Из сравнения зависимостей видно, что мощности механических потерь РПД и поршневых двигателей при низких числах оборотов мало отличаются друг от друга, поэтому для пуска РПД могут быть использованы те же стартеры, что и для сопоставимых по мощности поршневых карбюраторных двигателей.

Величина механических потерь в поршневых двигателях при высоких числах оборотов больше, чем у РПД, примерно в 2 раза. Меньшие величины механических потерь ротопоршневого двигателя объясняются рядом причин. При работе РПД поверхности ротора и корпусных деталей не соприкасаются, в то время как в поршневом двигателе на преодоление трения поршней затрачивается примерно 20-25% мощности всех потерь. На привод механизма газораспределения в поршневых двигателях затрачивается примерно 15% мощности трения, а в РПД этот узел вообще отсутствует. Наконец, меньшее число подшипников, наряду с отмеченными выше факторами, определяет в РПД меньшие потери на трение.

Изучение процесса сгорания, проведенное на двигателе RC1-60 с помощью скоростной съемки, подтвердило полученные фирмой НСУ данные о некоторой его затянутости. В связи с этим в РПД приходится устанавливать большие углы опережения зажигания, которые в двигателе RC1-60 на номинальном режиме составляет 40-45°, что эквивалентно 27-30° в поршневых двигателях.

В таблице 1 для сравнения приведены величины износа деталей двигателя RC1-60, ГАЗ-21 и М-20. Двигатель RC1-60 испытывали в течении 1500 ч на автомобильном бензине без добавки масла. Испытания велись на режимах, наиболее характерных для автомобильных двигателей, т.е. 600 ч двигатель работал при максимальном скоростном режиме с нагрузкой составляющей 75-80 % максимальной, а в течении остальных 900 ч мощность двигателя не превышала 60 % максимальной.

Износ деталей двигателей ГАЗ-21 (автомобиль «Волга») и М-20 (автомобиль «Победа») определяется после пробега около 100 тыс. км. Сравнение результатов испытаний представляет особый интерес в связи с тем, что величины износов сопоставимых деталей у двигателя RC1-60 и двигателей ГАЗ-21 и М-20 сравнительно мало отличаются друг от друга. Следует указать, что в обычных условиях эксплуатации двигатель ГАЗ-21 автомобиля «Волга» может пройти до капитального ремонта около 150 тыс. км.

В штатном режиме работы смазка эпитрохоидной поверхности осуществляется маслом, добавляемом в бензин в пропорции 1:50.

В 1964 году фирмой НСУ начал серийно выпускаться двигатель ККМ-502, в отличие от предшествовавших РПД НСУ, работавших на смеси бензина и масла, двигатель работал на чистом бензине, а смазка деталей уплотнения производилась с помощью масла, подаваемого специальным дозировочным насосом (лубрикатором) через два небольших отверстия в центральном корпусе на эпитрохоидную поверхность в зоне всасывания. Лубрикатор механически связан с корпусом дроссельной заслонки. Этим достигается автоматическая регулировка количества подаваемого масла в зависимости от режима работы двигателя. Введение лубрикатора позволило уменьшить дымность выпускаемых газов.

Эксплуатационный расход масла в двигателе относительно невелик и составляет 1,5 г/(л.с.*ч.), что соответствует примерно 0,9 кг на 1000 км пути.

Долгое время одним из слабых мест РПД фирмы Кертис-Райт являлась недостаточная стойкость свечей зажигания. В настоящее время проводятся исследования по подбору оптимального теплового режима для свечи новой конструкции с электродами, расположенными близко к эпитрохоидной поверхности, и с очень высоким калильным числом. Во время специальных испытаний, проведенных на двигателе RC1-60, развивавшем 65 л.с. при 4500 об/мин, свеча проработала свыше 1000 ч.

Фирмой разработана также конденсаторная система зажигания, к преимуществам которой следует отнести малую чувствительность к отложениям нагара на электродах свечи и значительно меньшую эрозию самих электродов.

В настоящее время на базе двигателя RC1-60 фирма Кертис-Райт построила ряд двух-, трех- и четырехроторных двигателей.

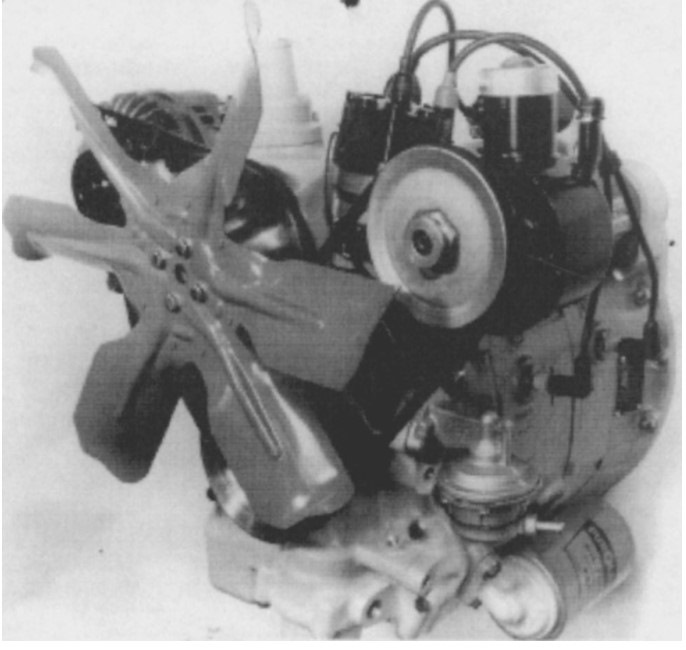

Двухроторный двигатель RC2-60-U5 водяного охлаждения (рисунок 6) создавался специально для установки на автомобиль. Системы газовых уплотнений и водяного охлаждения унифицированы с двигателем RC1-60. В конструкцию роторов, центральных и боковых корпусов были внесены лишь незначительные изменения. Стальной эксценриковый вал двигателя выполнен двухопорным (промежуточная опора отсутствует). Неподвижные синхронизирующие шестерни (с числом зубьев 48) расположены в боковых корпусах, что позволяет применить неразъемный эксценриковый вал и облегчить сборку двигателя.

Впускные окна выполнены в боковых корпусах (торцовый впуск), а выпускные – в центральных (периферийный выпуск). Смазка подшипников и охлаждение роторов производится под давлением по обычной схеме. Давление масла на прогретом двигателе около 3 кг/см2. На рисунке 7 дана скоростная характеристика двигателя RC2-60-U5.

Вспомогательные агрегаты двигателя RC2-60-U5 автомобильного типа. Водяная помпа расположена на передней крышке двигателя и приводится ремнем от шкива на эксцентриковом валу. Этим же ремнем приводится и генератор переменного тока с встроенными в него выпрямителем. Подкачивающий бензиновый насос диафрагменного типа, расположенный с левой стороны двигателя, подает топливо через фильтр с бумажным элементом. Карбюратор двухкамерный типа Рочестер, диаметр диффузора 36,5 мм. Единственным вспомогательным агрегатом, специально разработанным для РПД RC2-60-U5, является малогабаритный стартер, расположенный с левой стороны двигателя.

С целью подбора водяного и масляного радиаторов для двигателя RC2-60-U5 проводились исследования его теплового баланса. Результаты исследований показывают, что для РПД требуются радиаторы то же эффективности, что и для сопоставимых поршневых карбюраторных двигателей.

При определении пусковых качеств было установлено, что двигатель RC2-60-U5 обладает хорошей приемистостью. После первой вспышки число оборотов двигателя увеличилось с 43 до 450 в минуту за 0,15 сек.

Расположение впускных окон в боковых корпусах позволило существенно снизить пусковое число оборотов: двигатель RC2-60-U5 легко запускается при числе оборотов, не превышающем 60 в минуту.

При стендовых испытаниях, воспроизводящих условия высотных нагрузок и скоростей, удельный расход масла в двигателе RC2-60-U5 не превышал 0,25 г/(л.с.*ч.), что приблизительно соответствует расходу 1 кг масла на 1600 км пути пробега автомобиля.

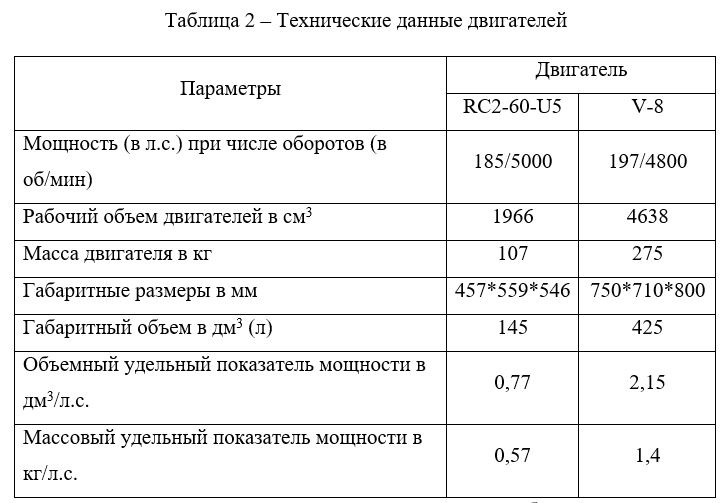

В таблице 2 приведены основные технические данные двигателя RC2-60-U5 и V-образного восьмицилиндрового поршневого двигателя фирмы Форд. Последний выбран для сравнения потому, что его конструкция является наиболее прогрессивной в классе двигателей с таким рабочим объемом.

На рисунке 9 представлены схематически общие виды РПД и сравниваемого V-образного поршневого двигателя.

Большая компактность РПД позволяет наиболее целесообразно использовать объем кузова легкового автомобиля: пассажирское помещение может быть максимально сдвинуто вперед, в результате чего повышается комфортабельность при одновременном уменьшении общей длины автомобиля.

Испытания легкового пятиместного автомобиля Форд-Мустанг показали, что установленный на нем двигатель RC2-60-U5 обеспечивает наряду с высокой максимальной скоростью (свыше 170 км/ч) хорошие динамические качества. Ниже приведены данные, характеризующие приемистость автомобиля при трогании с места.

______________________________________

____Скорость в км/ч | 48 || 64 || 97 || 129

Время разгона в сек | 2,9 | 5,2 | 10,9 | 20,2

______________________________________

Длительные испытания автомобилей с РПД показали, что их топливная экономичность в условиях городской езды не уступает лучшим образцам автомобилей аналогичного класса с поршневыми двигателями.

При эксплуатации на загородных шоссе расход топлива у автомобиля Форд-Мустанг при замене стандартного поршневого двигателя ротопоршневым уменьшился примерно на 5-10 %.

Минимальный расход топлива автомобиля Форд-Мустанг (собственная масса автомобиля с РПД равна 1300 кг) достигается при скорости движения 60 км/ч и составляет примерно 10 л на 100 км пути. При равномерном движении со скоростью 100 км/ч расход топлива увеличивается весьма незначительно и не превышает 12,5 л на 100 км.

Фирма Рио проводит испытания двигателя RC2-60-U5 на автомобиле (6*6) грузоподъемностью 2,5 т (рисунок 10). Вследствие установки дополнительного понижающего редуктора (1,39:1) на автомобиле сохраняется стандартная трансмиссия. Замена поршневого шестицилиндрового двигателя мощностью 150 л.с. ротопоршневым позволила не только улучшить динамические качества автомобиля, но и увеличить его грузоподъемность примерно на 300 кг.

Американская фирма Вестингауз Аэроспейс Электрикал Дивижен выпускает электрогенераторные установки мощностью 60 квт, где в качестве первичного двигателя используется РПД RC2-60-U5 (рисунок 11).

В таблице 3 приведены некоторые технические данные этих генераторных установок с различными типами первичных двигателей.

Преимущества генераторной установки с РПД вполне очевидны: обладая примерно равной массой с газотурбинной установкой, она значительно превосходит ее по экономичности; установка с РПД на 1643 кг легче дизель-генератора, а несколько более высоки й расход топлива полностью компенсируется его экономией в условиях передвижения. По расчетам фирмы передвижная генераторная установка с РПД позволяет экономить (за счет значительно меньшего веса по сравнению с дизель-генератором) до 40 л топлива в час. Высокая равномерность хода двухроторного РПД позволяет поддерживать мощность и частоту генератора в очень жестких пределах.

Фирма Кертис-Райт непрерывно улучшает износостойкость и параметры ротопоршневых двигателей. Фирмой разработан вариант двигателя RC2-60-U5 мощностью 200 л.с. Увеличение мощности достигнуто в результате изменения газораспределительных окон и установки карбюратора с большими проходными сечениями диффузоров.

Применение на рабочих поверхностях центральных корпусов новых покрытий из керамики позволило резко увеличить износостойкость этих деталей. Как показали стендовые испытания, проведенные при открытии дроссельной заслонки на 30 % и числе оборотов 3500-3800 в минуту, износ рабочей поверхности центрального корпуса не превышал 0,0002 мм за 100 ч работы.

Из секций двигателя RC1-60, расположенных в ряд и соединенным общим эксцентриковым валом, был скомпонован четырехроторный двигатель RC4-60.

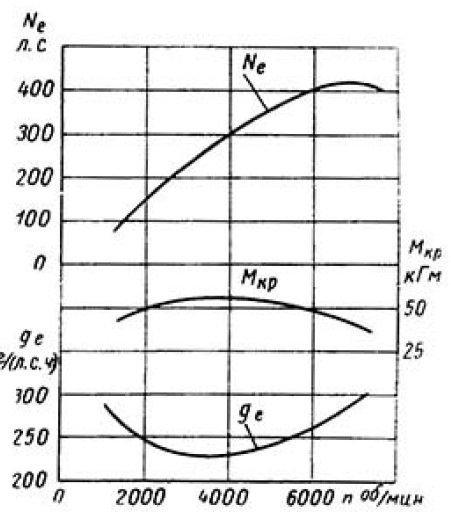

На рисунке 12 приведена скоростная характеристика двигателя RC4-60. Двигатель развивает мощность 430 л.с. при 6500 об/мин. При наддуве мощность может быть повышена до 700 л.с. Величина максимального крутящего момента достигает 55 кг/м (540 Н*м). Наименьший удельный расход топлива 228 г/(л.с.*ч.). Следует отметить плавное протекание кривых удельного расхода топлива и крутящего момента.

Конструкция двигателя RC4-60 представлена на рисунке 13. Впускные окна двигателя выполнены в боковых корпусах, выпускные – в центральных. Ввиду того, что эксцентриковый вал двигателя выполнен цельным, неподвижные шестерни и коренные подшипники пришлось выполнить разъемными. Эксцентриковые шейки вала двигателя развернуты относительно друг друга на 90°, порядок работы секции 1-4-2-3. Возникающий при этом незначительный момент центробежных сил уравновешивается противовесами на концах вала. Масляная система с сухим картером. Нагнетающая секция насоса подает масло по сверлениям эксцентрикового вала к подшипникам и далее в роторы. Два откачивающих насоса, расположенные в передней и задней крышках двигателя, перекачивает масло, стекающее на дно картера, в масляный бак.

Циркуляция охлаждающей жидкости обеспечивается насосом, установленным с передней стороны двигателя. Жидкость подается в рубашки корпусов из трубопровода, проходящего вдоль всего двигателя. Подогрев впускных патрубков, способствующий повышению равномерности распределения топлива по секциям при низких температурах окружающей среды, осуществляется с помощью охлаждающей жидкости.

Двигатель RC4-60 прошел 1000- часовые испытания на стенде, при этом не наблюдалось ни потерь мощности, ни значительных износов ответственных деталей. В дальнейшем специалисты фирмы много экспериментировали в этом направлении. На рисунке 14 изображен четырехроторный РПД с системой непосредственного впрыска топлива, которой не обладают даже современные РПД.

С 1961 года фирма Кертис-Райт экспериментировала с воздушным охлаждением РПД. Работы были продолжены на экспериментальном двигателе RC1-60, в котором было сохранено жидкостное охлаждение боковых корпусов, а охлаждение центрального корпуса осуществлялось воздухом.

Основной целью испытаний, начатых в июне 1962 г., было изучение распределения тепловых потоков в корпусных деталях двигателя в зависимости от целого ряда параметров: величина среднего эффективного давления, числа оборотов, формы камеры сгорания, угла опережения зажигания, коэффициента избытка воздуха, температуры окружающей среды и т.п.

Экспериментальный двигатель RC1-60 с центральным корпусом воздушного охлаждения успешно прошел 500 – часовые испытания. Двигатель развивал мощность 107 л.с. при температуре окружающего воздуха 38°С, при этом мощность, затрачиваемая на привод вентилятора охлаждения, составляла примерно 10 % эффективной мощности.

Конечными результатами многочисленных исследований явилось создание фирмой Кертис-Райт семейства экспериментальных авиационных РПД воздушного охлаждения (рисунок 15). Базовой моделью при их создании служила, как и для двигателей водяного охлаждения, модель двигателя RC1-60. Изменению подверглось лишь расположение впускных окон, которые в РПД воздушного охлаждения выполнены на рабочей поверхности центрального корпуса.

Некоторые данные РПД воздушного охлаждения фирмы Кертис-Райт в сравнении с поршневыми авиадвигателями приведены в таблице 4.

Как известно, в настоящее время большое внимание уделяется созданию двигателей, работающих на различных топливах. В современных многотопливных поршневых двигателях используется цикл с воспламенением от сжатия, однако в ротопоршневых двигателях применение такого цикла связано с рядом трудностей. Поэтому фирма Кертис-Райт, ведущая исследования по определению возможности применения в РПД различных видов топлив с 1961 г., остановила свой выбор на двигателе с умеренной степенью сжатия (ε=8,5) и искровым зажиганием. Многотопливная модификация РПД фирмы Кертис-Райт также создана на основе двигателя RC1-60.

Подача топлива осуществляется при помощи плунжерного насос и форсунки в неразделенную камеру сгорания (рисунок 16). Перемешивание топлива с воздухом обуславливается турбулентным движением последнего, образовавшимся в процессе впуска и сжатия. Двигатель прошел успешные испытания при работе на самых различных видах топлива, включая топливо для реактивных двигателей, высокооктановые бензины и дизельное топливо.

Двигатель обладает рядом преимуществ, связанных со способом смесеобразования. При работе на частичных нагрузках вследствие отсутствия дроссельной заслонки на впуске снижаются насосные потери двигателя. Тепловые потери цикла также снижаются из-за более низких температур в процессе сгорания и пониженной диссоциации. Из других особенностей следует отметить меньшую теплоотдачу в охлаждающую жидкость, более низкую температуру и меньшую токсичность выхлопных газов.

Показатели удельной мощности, достигнутые в двигателях с непосредственным впрыском, в сравнении с полученными в карбюраторных двигателях, а также топливная экономичность несколько ниже (в пределах 10-15 %) из-за худшего использования воздушного заряда в камере.

Предполагается, что дальнейшие работы по многотопливным модификациям РПД будут касаться конструкции камеры сгорания системы подачи топлива, а также температурного состояния двигателя и газодинамики заряда.

Как можно заметить из прочитанного, в свое время РПД были весьма прогрессивными устройствами, ничем не уступающими, а во многом превосходящими обычные поршневые двигатели. Однако, посмотрим на некоторые факты с другой стороны. В те далекие годы пробег обычного двигателя советского автомобиля до капитального ремонта указан порядка 150 тыс. км, что вполне сопоставимо с РПД тех лет. Но некоторые обычные поршневые двигатели иностранных производителей 90-х начала 00-х годов уже являются милионниками, что делает РПД неконкурентоспособными по этому параметру. Кроме того, расход масла порядка 1 кг на 1000 км пробега может и является нормальным в головах некоторых официальных сервисменов на некоторых современных моторах и в 1960 х был средним, но в реальности такой расход масла недопустим, а нам хорошо известно, что современные РПД не могут работать без расхода масла, тут скрывается неразрешимое противоречие, загубившее в свое время Mazda RX-8, с ее сложной системой смазки торцевых уплотнений. Тем не менее, я считаю, что раз уж в 60-х годах могли экспериментировать с различными парами трения вплоть до экзотических, то в нашей современности с развивающимися материаловедением, нанотехнологией, 3-Д печатью проблема изготовления подходящих деталей, составляющих удачную пару трения, не требующую постоянной смазки моторным маслом вполне решаема. Технологический прогресс во многом цикличен, а скорее спиралевиден, поэтому возврат к забытым техническим решениям не только может быть не вреден, а учитывая появление новых технологий и возможностей, симбиоз старых идей с новыми технологиями может быть крайне продуктивен.