что такое ротационная печать

Что такое ротационная печать

Москва, ул. Гиляровского, 39

В настоящее время в полиграфии наряду с листовой офсетной печатью широкое распространение получила ротационная.

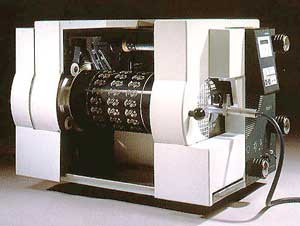

Ротационная печатная машина

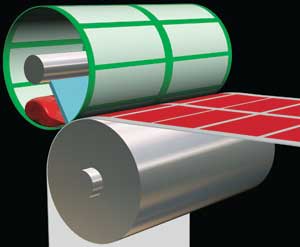

Согласно технологии ротационной офсетной печати, продукция изготавливается на ротационных печатных машинах, в каждой из которых помимо увлажняющего и красящего аппаратов находятся три непрерывно вращающихся цилиндра — формный, офсетный и печатный. Процесс переноса изображения с формы, закреплённой на формном цилиндре, происходит в момент прохождения запечатываемого материала между офсетным и печатным цилиндрами.

В зависимости от числа типографских красок, которые могут быть нанесены за один цикл, ротационные печатные машины подразделяются на одно-, двух- и четырёхкрасочные, а то типу запечатываемого материала — на листовые и рулонные. Кроме того, встречаются ротационные машины, предназначенные для односторонней или двусторонней печати. Их отличие заключается в количестве сторон бумажного носителя, запечатываемых за один прогон.

С целью создания законченного цикла ротационные печатные машины можно соединить в одну производственную линию с брошюровочно-переплётным оборудованием, служащим для изготовления некоторых видов печатной продукции (книг, газет, каталогов и т.п.).

Ротационные печатные машины не требуют длительной предпечатной подготовки, что положительным образом сказывается на сроках выпуска тиража.

Сегодня ротационная офсетная печать — это оптимальное сочетание традиционного метода изготовления печатной продукции и новейших полиграфических технологий.

Ротационная печать

Ротационный способ печати принято использовать при выпуске средних и массовых тиражей, что объясняется, в частности, относительной простотой и лёгкостью самого технологического процесса. Вообще ротационная печать обладает целым рядом преимуществ, важнейшими из которых, по мнению специалистов, являются высокое качество и быстрота изготовления печатных форм, сравнительно невысокая стоимость, а также неизменность качества воспроизведения текстового и иллюстративного материала с момента начала печатного процесса и до момента его окончания.

На печатной форме, применяемой при ротационной печати, пробельные элементы расположены чуть ниже печатных. Чаще всего этот способ печати выбирают в том случае, если необходимо получить чёткое, практически лишённое искажений изображение.

Для ротационной офсетной печати могут быть использованы различные сорта бумаги. Как правило, это газетная или мелованная бумага, а также бумага с полупокрытием.

Ротационная печать журналов

Типография «Гардарики» предлагает услуги по ротационной печати журналов и других периодических изданий. Благодаря наличию современного оборудования и высококвалифицированных кадров наша компания в кратчайшие сроки и по доступным ценам готова выполнить заказ любой степени сложности. Полноцветные журналы, выпущенные в типографии «Гардарики» — подлинные произведения полиграфического искусства. По традиции они изготавливаются на мелованной бумаге с использованием специальных типографских красок. Наша продукция непременно порадует вас яркостью изображения и поразит высоким уровнем исполнения.

В чем разница печати ротация и диджитал?

Их плюсы и минусы

Компания, которая впервые нанесла принт на одежду, была «Tropix Togs». Первая партия, увидевшая свет, родилась в Майами, во Флориде, а сам принт носил название курорта. По современным меркам такой надписью никого не удивишь, но на то время это был настоящий прорыв. С тех пор принято считать, что родина печатных принтов находится в США. После своего первого выпуска футболок, «Tropix Togs» получили разрешение от «Walt Disney» на печать футболок с их мультипликационными персонажами.

На этом развитие печати не остановилось и уже в 1959 г. были выпущены более стойкие краски для одежды. Принты стали ярче, а идеи более разнообразными.

Стоит и упомянуть, что в этот период стали развиваться технологии: батик и шелкотрафаретная печать.

Данный метод стал настолько популярен, что уже 1980х приобрел революционную популярность и нашел новое предназначение, которое дошло и до наших дней.

Принтованая ткань стала способом самовыражения и своеобразным методом заявить миру о своих интересах или взглядах.

Сейчас для клиента и компаний нет никак ограничений. Каждый желающий может создать свой собственный уникальный продукт со своим индивидуальным принтом и логотипом.

Как мы видим, ничто не стоит на месте, и за такой небольшой промежуток времени (70 лет) печать успешно развивалась от простых надписей до сложных рисунков.

Но давайте все-таки разберемся именно в технологии нанесения изображения и какой из способов лучше.

Сегодня существует два самых популярных метода нанесения печати на ткань – ротация и диджитал. Давайте разберемся в чем их отличие.

Помните, в начале мы упоминали о шелкотрафаретной печати? Стоит подметить, что ротационный способ печати произошел именно от нее (приблизительно в начале ХХ века), а в 70-х на выставке в Ганновере уже была представлена первая ротационная машина, оснащенная цилиндрическими шаблонами, с помощью которых и наносились рисунки.

Уникальность таких машин заключалась в том, что подача красок осуществлялась с двух сторон. При таком подходе есть возможность использования разных красок нанося два рисунка одновременно.

Плюсы и минусы ротационного нанесения печати

Как правило, для печати чаще всего используют пигментные и активные красители. Первые красители проникают неглубоко.Они остаются на поверхности, таким образом получается матовый плотный цвет. Во втором случае краска проникает глубоко в нити, что меняет их структуру, но это также зависит и от материала. Использование этого метода позволяет сделать цвет более ярким и насыщенным, а материал мягким и прочным.

Диджитал (цифровая) печать: ее преимущества и недостатки

Как мы уже ранее выяснили, один из способов нанесения печати происходит ротационным методом, который выполняется с помощью производственного станка, что выгодно при заказе большого тиража, но финансово затратно для маленьких партий. Поэтому с развитием компьютерных технологий стала доступна цифровая печать. Этот метод более современный и имеет ряд своих преимуществ.

Цифровой метод также называют «прямым», что означает прямое нанесение рисунка на ткань без помощи других носителей. Такая технология очень похожа на ту, которую используют в печати на бумаге. Но конечно же для печати на ткани нужны иные краски, а также другой печатный блок.

Цифровая печать дает возможность наносить дизайн на небольшие отрезки ткани (от 1 м). Таким образом у вас есть бюджетная возможность заказать образцы, что выйдет гораздо дешевле в сравнении с ротационным методом. К тому же потребление краски при таком методе намного ниже, а сам процесс нанесения очень оперативен.

авайте разберемся в этапах печати. Для начала ткань обрабатывают специальной пропиткой. Далее наносят необходимый рисунок, после чего фиксируют результат с помощью пара и в заключении отправляют готовую вещь в стирку.

Полный процесс изготовления изделия занимает минимум времени: около 15 минут на подготовку и не более 5 минут на саму печать..

Для цифровой печати подходит любая ткань. Единственным исключением будут синтетические материалы.

Преимущества такой технологии очевидна:

Если все еще в поиске таких тканей, как: принтованый футер двунитка или принтованый стрейч кулир, вам необходимо заглянуть на страницы сайта интернет-магазина «Цветные Сны» – лучший поставщик трикотажа в Киеве и Украине.

Что такое ротационная печать

Ротационная печать –это современный способ нанесения красивых и четких изображений на материал. Он относится к одному из трафаретных методов и применяется на многих крупных текстильных предприятиях и фабриках.

Его популярность обусловлена тем, что такой тип печати без труда справляется как с легкой тканью, так и с плотными коврами

Процесс ротационной печати

Технология ротационной печати

Чтобы напечатать максимально качественное изображение, в основе конструкции ротационной машины размещен специальный вал. Он имеет форму цилиндра и выполняет печатную функцию. Внутри шаблона размещается ракельный механизм. Он установлен под определенным углом и состоит из резиновых или стальных лезвий. Сама краска подается в средину шаблона при помощи насоса. Технология ротационной печати также позволяет контролировать уровень давления, при котором происходит подача красителя.

Ротационная печатная машина

Плюсы и минусы ротационной печати

В «ПРОМпечать» при помощи ротационной печати мы украшаем принтами различные виды изделий, которые отличаются высоким уровнем качества и долго служат владельцам, не теряя свой внешний вид.

К плюсам такого метода нанесения изображений на ткань стоит отнести:

Ротационная печать на атласе

К недостаткам такого вида нанесения изображений можно отнести разве высокую стоимость изготовления самих шаблонов и возможность затека краски в процессе печати. Но если в производстве задействованы профессионалы – опасаться нечего.

Ротационные машины для печати

Ротационная печать пригодится, если Вам нужно напечатать изображение на широком формате и в большом объеме. Сделать это можно лишь на специализированном оборудовании.

Машины для ротационной печати делятся на листовые и рулонные. В первом варианте для нанесения изображения используется уже готовый по габаритам материал, а вот во втором случае резка будет происходить непосредственно на конечном этапе производства.

Последний метод может достигать скорости до 100 метров в минуту

Рулонная ротационная печать

Если Вы также хотите изготовить какое-либо изделие при помощи ротационной печати – обратитесь в «ПРОМпечать». Наши специалисты помогут Вам точно подобрать нужную технологию и выполнят заказ в оперативные сроки. Кроме этого, Вас ждет разумная цена и наивысшее качество работы. Обращайтесь!

Компью А рт

Ротационная схема построения печатающего аппарата редко используется в трафаретных печатных машинах, что объясняется, с одной стороны, высокой стоимостью ротационных трафаретов, а с другой — использованием трафаретного оборудования преимущественно для изготовления малотиражной продукции. Значительно более широкое применение нашли специализированные и универсальные ротационные трафаретные модули, которые устанавливаются в узкорулонных печатных машинах.

В производстве печатной продукции востребованы прежде всего оформительские возможности трафаретной печати. Трафаретный способ позволяет наносить на запечатываемый материал красочный слой очень большой толщины, поэтому он используется в следующих случаях:

К этому можно добавить, что трафаретная печать позволяет работать с широким спектром запечатываемых материалов и различными красками и лаками: металлизированными, перламутровыми, флуоресцентными, термохромными и т.д. Бесшовные трафаретные формы могут применяться для печати «бесконечных» изображений.

Главным недостатком трафаретной печати является относительно низкое разрешение, что не позволяет воспроизводить этим способом высоколиниатурные растровые изображения. Поэтому в узкорулонных машинах трафаретная технология комбинируется с другими способами печати: флексографским, высоким, офсетным и глубоким.

Изготовление ротационного трафарета

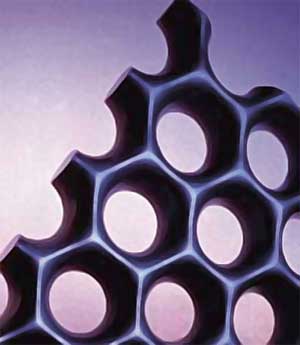

Ротационная трафаретная форма представляет собой полый цилиндр, внутрь которого помещается ракельное устройство и подается краска. В процессе печати неподвижный ракель переносит краску на запечатываемый материал, продавливая ее через печатающие элементы (отверстия в стенках) вращающейся цилиндрической формы.

В настоящее время разработаны две технологии изготовления ротационных трафаретных форм: лазерное гравирование металлических гильз и маскирование трафаретных сеток.

Сравнение толщины красочного слоя при различных способах печати

В процессе лазерного гравирования мощный лазер прожигает отверстия в гильзе, формируя печатающие элементы трафаретной формы. Гравированные лазером формы отличаются высокой тиражестойкостью и большой стоимостью, поэтому данная технология нашла применение преимущественно в области печати на тканях, где главным требованием является высокая долговечность формы.

Трафаретная сетка Stork RotaMesh

Трафаретная форма Stork RotaMesh

В полиграфии используется технология фотохимического маскирования металлической трафаретной сетки, суть которой заключается в создании на поверхности сетки маски, закрывающей отверстия на участках, которые соответствуют пробельным элементам формы. Данная технология в целом аналогична процессу изготовления плоских трафаретных форм и включает следующие основные этапы:

1. Нанесение на сетку светочувствительного копировального слоя.

2. Экспонирование копировального слоя через позитивную фотоформу, в процессе которого происходит его задубливание на участках, соответствующих пробельным элементам формы.

3. Удаление незадубленного копировального слоя с печатающих элементов формы.

Для изготовления ротационных трафаретов сетка должна иметь цилиндрическую форму. Для повышения жесткости печатной формы к торцевым концам цилиндра прикрепляют кольца, которые также служат опорными поверхностями при установке формы в секцию.

В настоящее время существует несколько вариантов реализации технологии изготовления ротационных трафаретов методом фотохимического маскирования, разработанных компаниями Stork, Gallus и Telstar Engineering. Рассмотрим предложенные ими решения более подробно.

Характеристики сеток Stork RotaMesh

Модели сеток

RM 75

RM 125

RM 215

RM 305

RM 405

Номер сетки, отверстий/дюйм

Относительная площадь отверстий (открытой поверхности), %

Диаметр отверстий, мкм

Минимальная толщина линии, мкм

Толщина красочного слоя, мкм

Максимальный размер пигмента, мкм

Stork RotaMesh

Компания Stork поставляет никелевую сетку RotaMesh, изготовленную методом электроформовки. Отверстия в сетке имеют шестиугольную форму, что позволило увеличить площадь открытой части сетки (площадь отверстий) при сохранении ее механической прочности. Тиражестойкость сетки RotaMesh составляет около 500 тыс. м запечатанного полотна. Высокая долговечность сетки RotaMesh позволяет использовать ее после очистки повторно, по данным Stork — до 15 раз.

Stork поставляет сетку RotaMesh в виде цилиндров со сварным швом. По специальному заказу могут поставляться и бесшовные цилиндры. Ширина цилиндров составляет от 254мм (10’’) до 1220 мм (48’’).

Разработанный Stork технологический процесс изготовления ротационных трафаретных форм включает следующие этапы:

1. Приклеивание к торцам цилиндрической сетки колец.

2. Обезжиривание сетки.

3. Нанесение копировального слоя.

4. Экспонирование копировального слоя через фотоформу.

5. Вымывание неэкспонированных участков копировального слоя.

6. Контроль и коррекция трафаретной формы.

Области применения трафаретных сеток Stork RotaMesh

Открытая область (в процентах)

Тактильная (рельефная) печать

Большинство технологических операций требует специального оборудования: станции для приклейки колец и нанесения копировального слоя, экспонирующего и вымывного устройств, а также установки для контроля и коррекции трафаретной формы. Помимо этого требуется мощный сушильный шкаф и резервуар для обезжиривания сетки. Процесс изготовления формы достаточно трудоемок и занимает несколько часов, причем большая часть этого времени уходит на операцию сушки, которая выполняется после приклейки колец, обезжиривания, нанесения копировального слоя и вымывания.

Для повторного использования сетки форма очищается от краски и копировальный слой удаляется с ее поверхности в вымывной установке. После обезжиривания сетки на нее может наноситься новый копировальный слой.

Основные достоинства технологии, предложенной Stork:

• высокое качество сварного шва;

• возможность многократного повторного использования сетки.

Технология изготовления ротационных трафаретных форм компании Stork

Станция для приклейки колец и нанесения копировального слоя, сушильный шкаф

Резервуар с обезжиривающим составом, сушильный шкаф

Нанесение

копировального слоя

Станция для приклейки колец и нанесения копировального слоя, сушильный шкаф

Устройство для кругового экспонирования

Устройство для промывки, сушильный шкаф

Контроль и коррекция трафаретной формы

Установки для контроля и коррекции трафаретной формы

Наиболее существенные недостатки:

• необходимость применения специального формного оборудования;

• сложность получения маски равномерной толщины и высокой гладкости;

• цилиндрические сетки занимают много места при транспортировке и хранении.

Важным требованием, предъявляемым к формам для ротационной трафаретной печати, является высокая гладкость их поверхности и малое отклонение от цилиндричности. Наличие на поверхности формы неровностей приведет к тому, что краска в процессе печати будет вытекать за пределы печатающих элементов. В разработанной Stork технологии копировальный слой наносится вручную, что ставит качество форм в зависимость от квалификации персонала, обслуживающего формный участок. Обычно для получения на поверхности сетки гладкой маски приходится наносить несколько слоев копировальной эмульсии, причем по мере увеличения общей толщины маски условия краскопереноса ухудшаются.

Gallus Screeny

Швейцарская компания Gallus предлагает изготовленные из никелированной стали, покрытые фотополимеризующимся копировальным слоем сетки Screeny. Они поставляются как в листах, так и в рулонах. Технология изготовления ротационных трафаретов Gallus Screeny включает следующие основные этапы:

1. Перфорация (пробивка приводочных отверстий) фотоформы, обрезка и перфорация трафаретной сетки.

2. Экспонирование копировального слоя через фотоформу.

3. Вымывание неэкспонированных участков копировального слоя.

4. Сушка копировального слоя.

5. Придание сетке цилиндрической формы и скрепление ее концов.

6. Приклеивание к торцам цилиндрической сетки колец.

Время изготовления ротационной трафаретной формы по технологии Screeny составляет около получаса, причем для этого требуется минимальное количество специализированного оборудования. Соединение концов сетки осуществляется с помощью специального пластикового замка, который затем фиксируется под нагревом. После окончания печати трафарет очищается от краски и от него отсоединяются кольца, которые могут использоваться многократно. Сетка Screeny регенерации не подлежит.

Присоединение колец к трафаретной сетке Gallus Screeny

К достоинствам технологии компании Gallus относятся малое время изготовления форм, отсутствие необходимости в приобретении комплекса дорогого специализированного формного оборудования, а также стабильное качество нанесения копировального слоя на сетку.

Главным недостатком является невозможность многократного использования сеток Screeny.

Telstar Engineering

Американская компания Telstar Engineering предлагает комплект оборудования для изготовления ротационных трафаретов с использованием жестких тканых и нетканых сеток. Основные этапы изготовления трафаретных форм соответствуют процессу, разработанному компанией Gallus.

Классификация сеток Gallus Screeny

Толщина красочного слоя, мкм

Печать тонких штриховых и растровых изображений

Печать тонких штриховых изображений

Печать тонких штриховых и рельефных изображений

Печать штриховых и рельефных изображений

Печать рельефных изображений

Печать рельефных изображений

Печать рельефных изображений

Печать шрифта Брайля (издания для слепых)

Технология изготовления ротационных трафаретных форм компании Gallus

Перфорация фотоформы, обрезка и перфорация трафаретной сетки

Ручной перфоратор и ручной резак

Плоскостная экспонирующая установка

Соединение концов сетки

Станция для приклейки колец

Ротационный трафаретный печатный аппарат

Оборудование для ротационной трафаретной печати

Скорость ротационной трафаретной печати зависит также от конструктивных особенностей печатного аппарата. Как правило, она ограничивается характеристиками краски, в частности ее текучестью или мощностью сушильного устройства.

Универсальный ротационный трафаретный модуль RSI NW

Печатные машины-автоматы

Ротационные печатные машиныавтоматы в производстве печатной продукции широкого применения не нашли. Наиболее известной разработкой является однокрасочная листовая автоматическая трафаретная машина Sprimatic RS 700 компании Sprimag. Она имеет максимальный формат печати 1010×710 мм и производительность до 10 тыс. отт./ч. При автоматической подаче листов толщина запечатываемого материала может достигать 2 мм, при ручной — 100 мм. Ротационный трафарет имеет привод от серводвигателей, что облегчает регулировку приводки печатаемого изображения. Специалисты Sprimag разработали собственную технологию изготовления ротационных форм, предполагающую формирование маски на плоской сетке, после чего она натягивается на специальный цилиндрический каркас.

Основные параметры трафаретных сеток для ротационной печати

Трафаретные сетки характеризуются следующими параметрами:

• номером сетки (линиатурой) — числом отверстий на единицу длины;

• относительной площадью отверстий (открытой поверхности) — отношением площади отверстий к площади всей сетки.

Номер сетки определяет максимальное разрешение печати. Следует помнить, что при использовании сеток с более высокой линиатурой повышается риск появления пузырей воздуха в красочном слое.

Диаметр отверстия определяет максимальный размер частиц пигмента в красках. Обычно эти величины соотносятся в пропорции 3:1.

Относительная площадь отверстий определяет толщину наносимого на запечатываемый материал красочного слоя: сетки с большей открытой поверхностью обеспечивают более толстый слой краски. Количество наносимой краски зависит также от толщины копировального слоя и от линиатуры (чем больше линиатура, тем тоньше слой краски).

Печатные модули

Наиболее широкое применение в производстве печатной продукции нашли модули трафаретной печати, устанавливаемые в печатноотделочные линии. Их можно разделить на две группы:

• универсальные, предназначенные для оборудования разных производителей;

• специализированные, разработанные для определенной серии машин или нескольких серий оборудования одного производителя.

В настоящее время универсальные решения предлагают компании Stork и Telstar Engineering.

Фирма Stork является крупнейшим поставщиком ротационного трафаретного оборудования. Первую ротационную трафаретную машину она представила еще в 1963 году на выставке ITMA. В 90х годах эта компания первой начала разработку универсальных ротационных трафаретных модулей для печатноотделочных линий ведущих мировых производителей. Сегодня она имеет OEMсоглашения с более чем 30 компаниями.

Универсальный ротационный трафаретный модуль RSI Compact

Универсальный ротационный трафаретный модуль компании Telstar Engineering на машине Mark Andy Scout

Stork поставляет универсальные модули RSI (Rotary Screen Integration) шириной от 254 до 900 мм, комплектуемые устройствами сушки УФизлучением или горячим воздухом. Универсальные трафаретные секции RSI NW (Narrow Web) могут устанавливаться стационарно или на специальных направляющих в верхней части машины, что позволяет изменять ее положение относительно других секций печатноотделочной линии. В RSI NW могут использоваться трафареты с длиной печати от 304 до 609 мм. Максимальная заявленная скорость печати — 125 м/мин.

Технические характеристики секций ротационной трафаретной печати Stork RSI NW

Максимальная ширина печати, мм

Максимальная ширина материала, мм

Максимальная длина печати, мм

Минимальная длина печати, мм

Максимальная скорость печати, м/мин

Ротационный трафаретный модуль RSI Easy Fit для машин Gidue Combat

Компания Telstar Engineering производит печатные и отделочные модули, которые могут монтироваться в узкорулонных машинах различных моделей. Модули ротационной трафаретной печати Telstar оснащаются УФсушилками (возможно и применение установленной в машине УФсушилки) и обычно монтируются в верхней части печатноотделочной линии — над другими печатными секциями. Привод трафаретной секции может осуществляться как от серводвигателя, так и от общего привода машины. Конструкция крепежного кронштейна позволяет изменять положение трафаретной секции относительно других секций печатноотделочной линии.

Кроме того, Telstar Engineering разработала универсальный модуль Retrofit Screen Unit, в котором может устанавливаться устройство ротационной трафаретной или флексографской печати. Еще одной интересной разработкой Telstar является многокрасочный модуль ротационной трафаретной печати ярусного построения Rotary Screen Stack, включающий до трех секций и оборудованный сервоприводом. Telstar имеет опыт установки ротационных трафаретных секций в печатноотделочных линиях компаний Allied Gear, Comco, KoPack, Mark Andy, Nilpeter, Propheteer, Sanjo и Sanki.

Специализированные модули

Такие модули обычно разрабатываются для определенных серий машин с целью повышения их технологической гибкости, например для обеспечения возможности быстрой замены трафаретного печатного модуля на флексографский или отделочный. Увеличение числа специализированных решений привело к разработке рядом компаний машин с изменяемой конфигурацией. В подобных машинах трафаретные модули могут устанавливаться в любую секцию, заменяя печатный аппарат другого способа печати, например флексографский. Обычно такие трафаретные модули оснащаются сервоприводом и не имеют сушильного устройства, используя сушилку печатной секции.

Специализированные модули для своих печатноотделочных линий в настоящее время разработали компании Gallus, Gidue, Omet, Mark Andy, Nilpeter, Codimag и MPS. Все перечисленные компании, кроме Gallus, применяют технологии изготовления ротационных трафаретов Stork.