что такое рельсовая вставка

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В ИНСТРУКЦИИ

ПРИЛОЖЕНИЕ 2

Указания к ведению журнала

1. Журнал составляется на каждую короткую плеть, ведется дорожным мастером и техником участка и хранится на линейном участке. Второй (контрольный) экземпляр Журнала в электронной и бумажной версиях хранится в техническом отделе дистанции пути и заполняется инженером технического отдела, ведущим вопросы бесстыкового пути. Выписки из Журнала учета службы и температурного режима каждой рельсовой плети выдаются техническим отделом дистанции пути как вкладыш в книгу проверок по форме ПУ-28 для контролеров состояния железнодорожного пути, бригадиров пути, дорожных мастеров, начальников участков, эксплуатирующих бесстыковой путь с допустимыми отклонениями температур рельсовых плетей при производстве работ от температуры их закрепления.

2. Все листы Журнала должны быть пронумерованы, прошнурованы и скреплены печатью и подписью, а в конце журнала должна быть запись об общем числе листов.

3. Журнал ведется с момента укладки до снятия плетей при реконструкции, капитальных ремонтах и сплошной замене рельсов. Все записи в Журнале ведутся четко и аккуратно шариковой ручкой с синей или черной пастами. Не допускается использование карандаша и корректирующей жидкости.

4. Записи начального температурного режима и последующих его изменений для каждой плети (отдельно для левой и правой плетей) выполняют в отдельных графах.

5. Номера плетей записывают в соответствии с номерами, указанными в проекте (в укладочном плане), с отметкой Л или П (левая по счету километров или правая).

6. В Журнал заносят работы, которые влияют на температурный режим плети и на ее напряженное состояние: разрядка температурных напряжений с указанием способа (нагрев, растяжение, применение роликов или прокладок), восстановление целостности рельсовых плетей (с указанием зазора и температуры при их разрыве), смена уравнительных рельсов с указанием длин и температуры рельсов, ликвидация угона, все работы с применением путевых машин (табл. 4.2.) с указанием температуры рельсов в начале и конце работы, а также длин участков раскрепления в соответствии с п. 4.4.9.

7. Температурой закрепления и перезакрепления плети (короткой) считается средняя между измеренными в начале и конце ее закрепления.

8. При окончательном восстановлении целостности плетей сваркой записывается способ сварки (электроконтактная (ПРСМ) или алюминотермитная) и номера сваренных стыков раздельные для каждого из способов сварки.

9. Журнал учета службы и температурного режима рельсовых плетей проверяется начальником участка ежеквартально, а руководством дистанции пути во время весеннего и осеннего осмотров пути с обязательной их отметкой о проверке.

10. Журналы ведутся отдельно по левой и правой нитям.

**) –длина временного рельса;

Содержание материала

Трамвайные стрелки бывают сборными и литыми.

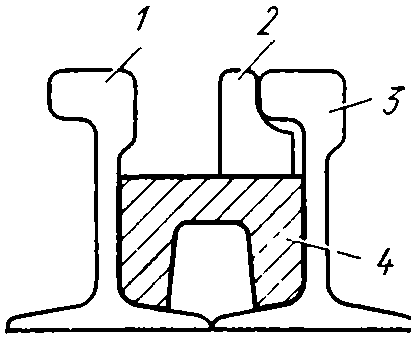

Сборная стрелка состоит из рамных рельсов, контррельсов и перьев, которые изготавливают из стандартных трамвайных или железнодорожных рельсов. Рамные рельсы и контррельсы соединяют болтами через литые вкладыши или сваривают (рис. 67). Чугунные или стальные вкладыши 4 не только обеспечивают неизменность расстояния между рамным рельсом 1 и контрельсом 3, но и служат подушками, на которые опирается и по которым перемещается перо 2. Кроме того, в рельсах выпрессовываются изгибы, укрывающие острие пера от ударов набегающей реборды. Перо в сборных стрелках имеет сечение, близкое к уголковому, постепенно уменьшаясь к острию до толщины 18—19 мм. Сборная стрелка, как и всякая конструкция, состоящая из многих деталей, не надежна в эксплуатации, требует большой затраты труда на содержание, недолговечна. Ее применение на напряженных путях пассажирского движения возможно лишь в порядке исключения.

Рис. 67. Разрез сборной трамвайной стрелки

Рис. 68. Разрез стрелочного тела литой трамвайной стрелки

Рис. 69. Трамвайная стрелочная тяга с замыкателем

Переводная тяга, соединяющая перья, может быть сплошной (неподвижной) и составной (регулируемой по длине). Последняя состоит из двух раздельных частей, соединенных резьбовой муфтой. Концы тяги, имеющие круглые отверстия, крепятся к перу с помощью специального кольца, приваренного к нижней поверхности пера и валиков, пропускаемых в отверстия вилок тяги и ушек перьев. В стрелочном теле предусматриваются соответствующие проемы. Тяга размещается в закрытой коробке в междурельсовом пространстве. Коробка оберегает тягу и другие детали от механических повреждений и загрязнения, а также обеспечивает поверхностный водосбор и водосток. Известны и другие способы крепления тяги к перу, однако описанные выше наиболее целесообразны.

В крайних положениях переведенное перо фиксируется с помощью стрелочного замыкателя (рис. 69). Замыкатель в виде Г-образного рычага 2 соединяется поводком 1 со стрелочным телом, а поводком 5 — с закрепленной на тяге осью 4. На поводок 5 одевается пружина 3, которая и обеспечивает плотное прилегание пера к внутренним вертикальным плоскостям стрелочного тела: «рельсу» или «контррельсу».

Аналогично работает и другая конструкция пружинного замыкателя (рис. 70). Такой замыкатель (отдельный для каждого пера) размещается также в закрытой коробке, либо отлитой вместе со стрелочным телом, либо прикрепленной к нему болтами.

Корневое крепление пера трамвайной стрелки должно обеспечивать его перевод из одного положения в другое с минимальным усилием и высокой точностью совпадения всех рабочих кантов взаимодействующих деталей. Кроме того, оно должно исключить продольные, поперечные и вертикальные перемещения пера. Наиболее распространенным является крепление с помощью корневой закладки, аналогичное шкворневому креплению на железнодорожных стрелках. Пята трамвайного пера имеет форму цилиндра, диаметр которого больше ширины основания пера в его корневой части, а нижняя плоскость на 30 мм ниже опорной поверхности пера. В стрелочном теле или в корневом вкладыше делается такое же цилиндрическое гнездо. Сверху на край пяты накладывается корневая закладка, которая болтами крепится к стрелке. Другие виды корневого крепления, ранее применявшиеся в стрелках старых конструкций, были сложнее и менее надежны в эксплуатации.

Некоторое распространение в путевом хозяйстве трамвая получили одноперые стрелки. В этих стрелках подвижное перо имеется только по внутренней нити, по наружной устраивается так называемое глухое перо. Глухое стрелочное тело в этом случае представляет собой единую отливку с неподвижным пером при более мелком желобе. Верхняя поверхность пера в начальной его части на 3 мм ниже головки рамного рельса.

Рис. 70. Пружинный замыкатель

Колесо в этом месте катится бандажом по рамному рельсу или ребордой по дну желоба. Это несколько улучшает плавность движения, которая из- за увеличенного угла удара хуже, чем в обычных двуперных стрелках.

При необходимости перевода стрелки на боковой путь подвижное перо (по внутренней нити) переводится в крайнее левое по направлению хода трамвая положение, а глухое перо (по наружной нити) работает так же, как и сердечник крестовины (рис. 71). При движении вагона по прямому пути подвижное перо находится в крайнем правом положении. Преимуществом одноперых стрелок является их сравнительная простота и меньшая трудоемкость содержания.

Определенные перспективы для применения имеют стрелки с пружинящими перьями. В таких стрелках корневое крепление осуществляется сваркой пера с путевым рельсом, а перевод пера — за счет его пружинящих свойств.

Крестовины трамвайных стрелочных переводов, так же как и железнодорожные, различаются по углу пересечения на острые и тупые, по очертанию рабочих кантов — на прямые и кривые. Кроме того, по способу изготовления крестовины могут быть литые, сварные и сборные. Литые крестовины изготавливают из высокомарганцовистой стали одной отливкой. В средней части литая крестовина имеет коробчатое сечение. Концевые части —их называют хвосты — имеют сечение обычных желобчатых рельсов.

Сварные и сборные крестовины делаются соответствующим образом из остроганных рельсов, закрепленных между собой и на сплошном лафете. Разница лишь в способе крепления: детали сборной креставины соединяются при помощи чугунных или стальных вкладышей и крестовинных болтов; детали сварных крестовин — термитной или дуговой электросваркой. Очевидно, что наиболее целесообразно применение литых крестовин. Сварные и особенно сборные быстро изнашиваются, расстраиваются и требуют ремонта или замены.

Характерной особенностью трамвайных крестовин является наличие мелкого желоба (глубиной 42—14 мм), допускающего качение колеса на реборде. Это предохраняет острие сердечника от ударов.

В качестве соединительных рельсов могут применяться желобчатые рельсы как прокатанные, так и литые.

Все основные характеристики и размеры трамвайных стрелочных переводов также указываются на типовых эпюрах. Обычно для каждого варианта разрабатываются две эпюры—разбивочная и сборочная. На эпюрах указываются все геометрические параметры: углы, размеры металлических частей, радиусы и другие элементы кривых, данные о ширине колеи, расстоянии между осями шпал и брусьев и некоторые другие сведения.

Рис. 71. Схема работы одноперой литой стрелки

Исходными данными для классификации трамвайных стрелочных переводов являются радиусы стрелки (50, 30 и 20 м), крестовины (50, 30, 25 и 20 м), иногда пересечений (50, 30, 25 и 20 м), а также в тех случаях, когда применяются прямые крестовины железнодорожного типа, марка крестовины (1/6, 1/4,5).

Перевод трамвайных стрелок может быть ручным и механизированным. Вручную стрелка переводится специальным ломиком, которым стрелочник отжимает стрелочное перо в нужное положение. Механизированный перевод осуществляется при помощи тягового электрического тока. Все остальные системы механизированного перевода оказались менее удобными. Механизированный перевод стрелок бывает автоматическим и централизованным. Автоматический перевод стрелки осуществляет водитель движущегося вагона; централизованный перевод, как правило, нескольких стрелок производит стрелочник-оператор с объединенного поста.

Автоматический перевод стрелки осуществляется электромагнитом, который питается от трамвайного контактного провода. Переводной стрелочный электромагнит состоит из двух катушек-соленоидов: сериесной, расположенной справа, и шунтовой —слева по ходу вагона. Обе катушки, заключенные в чугунную коробку, обеспеченную водоотводными устройствами, имеют общий сердечник. Сердечник жестко соединяется с переводной тягой. Оба соленоидных привода включаются в электрическую цепь: сериесный —последовательно, а шунтовой — параллельно цепи вагона.

На контактном проводе перед стрелкой (за 18 м) расположены сериесные контакты (салазки), изготовленные из контактного провода и подвешенные ниже него на 50 мм. За стрелкой через 25 м на боковом пути в. одной плоскости с контактным проводом находятся шунтовые контакты из 5-миллиметровой стальной проволоки. Если трамваю нужно следовать направо, то водитель под сериесными салазками ведет его за счет инерции с выключенными двигателями: дуга не замыкает электрическую цепь, в сериесной катушке нет тока, перья остаются в первоначальном положении, вагон поворачивает направо. Если нужно повернуть налево, двигатели включаются, дуга замыкает цепь и ток идет через сериесный привод, который втягивает сердечник и переводит перья в противоположное положение. При проходе после поворота под шунтовыми салазками (независимо от работы двигателя, так как включение параллельно) шунтовой привод втягивает сердечник обратно и возвращает перо в исходное положение.

Ток от контактных салазок поступает к электромагнитным приводам через распределительное устройство, участки воздушного провода и кабеля. Применяются и другие схемы включения автоматических стрелок. Так, при централизованном управлении переводом ток от контактного провода по проводам воздушной подвески передается на пульт управления, а от него подземным кабелем к электромагнитным приводам. Переводной механизм в этом случае применяется такой же, как и для автоматических стрелок, только обе катушки шунтовые.

Что такое изолированный стык на ЖД-путях: конструкция, виды, устройство

На определенных участках полотна необходимо исключить прохождение электрического тока. И мы предлагаем взглянуть на тот элемент, который выполняет столь важную задачу, – изолированный стык на железной дороге. Рассмотрим его конструктивные и практические особенности, нюансы установки и эксплуатации, назначение и применение.

Обратите внимание, как раз в точках соединения металлоконструкций и возникают максимальные напряжения, так как нагрузки в них критические. Соответственно, велик риск появления дефекта или незначительного повреждения, постепенно перерастающего в поломку. Поэтому особенную важность приобретает надежность контакта – просто необходимо, чтобы он был максимально прочным, и каждая отдельно взятая накладка или крепежный элемент не становились «слабым звеном» – причиной аварий, – а наоборот, обеспечивали длительную эксплуатацию колеи.

Что такое изолированный стык

По своей сути это крепление двух последовательно уложенных рельсов, соединяющее соседние металлоконструкции в прочную и непрерывную нить и полностью блокирующее прохождение электричества между ними.

Выполняет следующие функции (как все, так и несколько или одну, зависит от участка использования):

Блокировка обратного тока и, соответственно, защита тех элементов ВСП, что должны не подвергаться его воздействию.

Логическое и функциональное отделение разных по назначению участков полотна (например, проводящих линий от непроводящих или цепей между собой).

Полная блокировка электросвязи разнополярных (разнофазовых) нитей.

Устанавливается как на стрелочных переводах, так и в точках расположения светофоров, причем любых, как входных или выходных, так и проходных или маневровых. Предполагает возможность сдвижки: до 2 м, если смотреть против хода транспорта, и до 10,5 – если направления совпадают. Если же осуществлять расчеты по отношению к оптическому устройству сигнализации, предусмотрен допуск до 2 м, причем в каждую из сторон.

Область применения

Рассмотренное ранее назначение изолирующих стыков дает возможность использовать их на следующих объектах:

стрелочные переводы на основных магистралях, а также работающие на линиях со стабильно серьезными скоростями передвижения;

пункты приема-отправки, получающие и передающие объекты в больших количествах и объемах;

светофоры всех типов, в том числе и проходные с маневровыми;

станции с малой грузонапряженностью и/или незначительной интенсивностью перемещения транспорта (когда используются накладки из лигнофоли).

То, сколько прослужит отдельно взятое рельсовое соединение, определяют многие факторы, и главный из них – нагрузка, сообщаемая колесами поездов, тележек, вагонов. Ее конечная величина самым серьезным образом зависит от наличия и степени деформаций подвижных частей состава. Климатические условия эксплуатации тоже играют свою роль, и уровень обслуживания колеи нельзя сбрасывать со счетов, он также способен повлиять на конечный ресурс стыкового узла.

И, наконец, важна надежность отдельных элементов крепежа. Те же объемлющие накладки выдерживают только 30-50 млн т груза, потому что под постоянным напряжением их фибровые (полиэтиленовые) прослойки сравнительно быстро приходят в негодность. Тогда как расчетный выход из строя полнопрофильных соединений клееболтового типа ожидается только через 300 млн т. Если же их снять и провести сортировку, окажется, что около 90% их пластин можно еще использовать повторно.

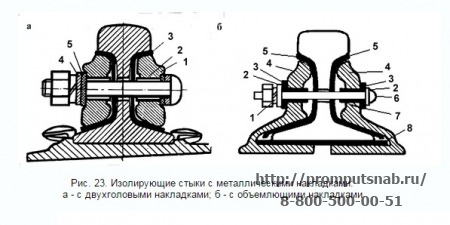

Конструкция изолирующих стыков рельсов

Различается в зависимости от типа накладок, которые могут быть:

шарнирными (из металлополимера),

Наиболее распространены первые 2 варианта, тогда как третий с четвертым только находят популярность, так как являются специфическими, хоть и считаются инновационными. Предлагаем рассмотреть все востребованные сегодня типы.

Металлическая объемлющая накладка отличается жесткостью и прочностью, позволяющими устраивать крепление на весу. За блокировку тока отвечают как промежуточные мембраны, так и болтовые втулки, полиэтиленовые, текстолитовые или фибровые. Также обязательны прокладки – той же формы, что и рельсовые профили, – их нужно вставить в зазоры для обеспечения дополнительного качества соединения.

Ключевое достоинство такой конструкции – простота, обуславливающая надежность. Она состоит из малого количества элементов, каждый из которых имеет хоть какую-то защиту от истирания, а значит предполагается, что замена будет сравнительно редкой.

Клееболтовые изостыки на рельсах используются в точках уравнительных пролетов. Их устройство предполагает использование одного из двух видов накладок:

либо обычные двухголовые, у которых есть 6 отверстий под посадочные места, по обеим граням они простроганные;

либо полнопрофильные специальной конфигурации – такой, чтобы плотно облегала пазухи.

Универсальной прослойкой в каждом из случаев является стеклоткань, за счет эпоксидной пропитки обладающая диэлектрическими свойствами. Хотя, если нужно подобрать альтернативу смоле, в качестве связующего вещества допустимо взять состав с пластификаторами, уменьшающими уровень хрупкости и защищающими от усадок. Наполнители, в разумном процентном соотношении, только приветствуются: та же кварцевая (сланцевая) мука или волокна асбеста будут полезны, так как улучшат показатели стойкости к электротоку или механическим воздействиям.

Внимание, важно, чтобы выбранный клеевой состав эффективно сопротивлялся морозу, влаге и теплу, не разрушаясь под их губительным воздействием, это приоритетный показатель, но также нужно, чтобы он оставался доступным по стоимости. Это позволит сократить затраты на укладку больших объемов изоляции на длинной ЖД-линии. И просто необходимо учитывать момент ухудшения сопротивления нагрузкам под влиянием значительных перпендикулярных сил. Чтобы обеспечить достаточную надежность соединения, нужны стыковые болты. Данные элементы крепежа также дополнительно защитят от деформаций и растяжении при моральном старении или повреждении клея.

Накладки для пазух усиливают общую конструкцию, поэтому они применимы на грузонапряженных участках, там, где составы передвигаются на самых серьезных скоростях.

Крайне важно обеспечить плотность их прилегания сразу к обоим рельсам. Для этого нужно по-разному обжать стеклоткань (у нее 9-10 слоев, она 3-3,5 мм толщиной, потому ее вполне реально придавать сильнее или несколько слабее).

Болты предварительно покрываются клеевым составом по «нерабочей» длине, то есть от подголовника и до точки начала резьбы. Подкладки тоже, после чего размешаются в зазорах на торцах.

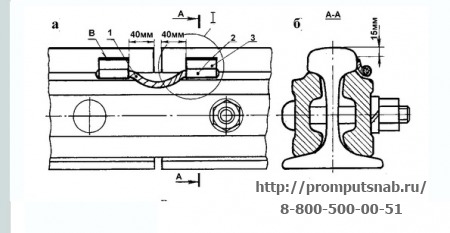

Конструкция изолирующего стыка с металлокомпозитными накладками востребована на приоритетных линиях – на магистралях, основных ветках и тому подобных направлениях. Почему? Потому что он ввариваются в плети напрямую, а значит не требуют организации уравнительных пролетов. Достаточная прочность и геометрическая точность соединения обеспечивается за счет крепления между половинками рельсы. Последние получили жаргонное название «близнецов», так как представляют собой две идентичные части 25- или 12,5-метрового профиля, разрезанного ровно посередине.

Собирается такой функциональный узел в 3 этапа:

1. Подготовка поверхностей накладок – их нужно очистить, обезжирить, отшлифовать – с последующей проверкой электрического сопротивления. Это же нужно сделать и с каждым укладываемым рельсом. Проводить данную работу можно и на действующей линии, не перекрывая ветку, но только в перерывах между движением составов.

2. Размещение прокладок в зазорах с дальнейшим их обжатием (для этого используется сдвижка) и обезжириванием, а затем и просушкой на протяжении 10, а лучше 15 минут. Одновременно с этим следует подготовить связующий состав, отмерив необходимую его дозировку для каждой обрабатываемой поверхности.

3. Нанесение клея на контактные поверхности, разравнивание при помощи шпателя, укрепление грунтовкой (понадобится лишь тонкий ее слой).

После всего этого выполняется сама сборка, с достаточно сильным прижатием элементов друг к другу, затягиванием болтов и другими мерами. Транспорт по линии можно пускать практически сразу после выполнения вышеперечисленных работ. Сопротивляться продольному сдвигу полотно будет в достаточной степени – от 1000 или даже от 3000 кН (конкретная величина уже зависит от профиля планок-держателей.

Композитные накладки делают изостык на ЖД-пути стабильно надежным блокиратором электрической связи, причем между какими угодно видами рельс. Такую конструкцию создали именно для повышения механической прочности крепления (а также для удешевления его конечной стоимости). Поэтому и растет интенсивность их использоваться, благо они отвечают всем требованиям безопасности и технологичности, предъявляемым на магистралях. Ну и затраты на обслуживание полотен при их эксплуатации значительно сокращаются).

Стандартный комплект соединения состоит из таких элементов:

пластины из стеклопластика- 2 шт;

стопорные планки – 4 шт;

торцевой диэлектрик (толщиной 8 мм) – 1 шт;

Композит обладает следующими практическими свойствами:

сравнительно мало насыщается влагой;

не боится грибков, бактерий, микроорганизмов;

эффективно противостоит не только коррозии, но и действию кислот или щелочей, не собирает пятна от нефтепродуктов;

внушительный запас прочности, повышенные усталостные свойства.

Благодаря таким показателям устройство изолирующего стыка обладает следующими характеристиками:

ресурс безотказной эксплуатации – 3 года и более;

скорость передвижения транспорта (максимально возможная) – до 200 км/ч;

средняя пропускная способность (в течение всего срока использования) – до 500 млн т брутто груза;

воспринимаемая осевая нагрузка – до 270 кН;

уровень токозащиты – 100 кНм и выше;

В целом обладает впечатляющей живучестью при достаточной технологичности, поэтому и находят все более широкое распространение.

Шарнирные металлополимерные накладки являются еще одной относительной новинкой сферы, набирающей популярность. Оснащенный ими изолирующий стык рельсов – это практически обязательных элемент на европейской железной дороге, эффективно предотвращающий изломы и деформации в точках болтовых отверстий. Его наличие позволяет перераспределить усилия таким образом, чтобы на разрыв приходилось лишь 30%, а на сжатие – оставшихся 70%. Благодаря этому крепеж не разъезжается под воздействием нагрузок.

Использование данных элементов позволяет в разы снизить случаи возникновения и развития дефектов шейки металлоконструкций. Это оборачивается значительным уменьшением числа отказов соединений, а значит и повышением срока службы полотна в целом. Необходимость в ремонте появляется реже, обслуживание упрощается – экономия налицо.

Шарнирные накладки обладают следующими полезными особенностями:

1. Повышенная жесткость в месте крепления – сердечник по-настоящему мощен, дает втрое меньше остаточных и упругих просадок (по сравнению с композитной пластиной). Поэтому он в 3-4 раза снижает нагрузку на концы рельс, настолько же уменьшая риск появления усталостных дефектов и/или изломов.

2. Оптимальное позиционирование в пазухах – позволяет эффективнее распределять монтажные напряжения. Именно за счет этого 70% нагрузок идет в горизонтальном (продольном) направлении, тогда как в вертикальном (поперечном и опасном) – лишь 30%. У клиновидных же соединителей 100% усилия направлено на разрыв.

3. Малая намагниченность сердечника – благодаря этому изолирующие стыки на ЖД практически не собирают металлическую стружку, отколовшиеся кусочки и других изношенные частицы. Их зазоры остаются чистыми, не увеличиваясь со временем.

4. Предусмотрено ресурсосбережение – накладки вполне реально повторно использовать даже после демонтажа вследствие износа диэлектрического слоя. Достаточно провести замену полимера на внутренней стороне, и элемент уже снова готов к эксплуатации.

5. Установка максимально проста – за счет продуманной геометрии и минимального количества деталей; сборку можно выполнить действительно быстро и без каких-либо ошибок, даже при отсутствии предварительного опыта.

Основные преимущества

Конечно, разные виды изолированных стыков хороши по-своему – у каждого есть свои достоинства, – но какие-то общие плюсы можно выделить, и это:

небольшая масса – даже самые габаритные из них легче 8 кг, в среднем же они 3-4 кг;

стойкость к хрупким изломам, образованию трещин, перепадам температур (в том числе и к резкому потеплению/похолоданию);

простота конструкции – повышающая надежность и сокращающая номенклатуру необходимых элементов;

отличная адаптированность к использованию в условиях российского климата.

Принцип работы

Участок полотна, на котором нужно исключить прохождение тока, отделяется от предыдущего и последующего при помощи изоляционных стыков. Они обладают прокладкой из диэлектрика, плотно прилегающей к концу каждого из пары соседних рельсов. Подразумевается, что она в точности повторяет форму двутавровых балок, но при этом остается тонкой, и эффективно сопротивляется истиранию и износу.

Наиболее подходящий материал для ее изготовления – хлопковая фибра (только волокно должно быть химически обработанным, чтобы оно не впитывало влагу и хорошо противостояло силовому воздействию колес подвижных составов). Размер может быть практически любым, основное требование предъявляется к толщине – подходит или 3,2 или 4,8 мм. Такие параметры позволяют обеспечить прочность и податливость одновременно.

ГОСТы

Главным документом, регламентирующим производство стыков изолирующих железнодорожных рельсов, является межгосударственный стандарт 32695-2014. В свою очередь, он опирается на положения следующих ГОСТов:

8.050-71 – определяющий единство измерений;

8.051-81 – дающий представление о нормах погрешностей;

427-75 – предъявляющий технические требования к линейкам;

23706-93 – обуславливающий использование омметров.

Применение разных вариантов на железных дорогах

с металлическими накладками – на участках сравнительно небольшой грузонапряженности;

с клееболтовыми – в уравнительных пролетах и на светофорах;

с композитными и металлополимерными – на приемоотправочных пунктах и основных магистралях.

Мы всесторонне рассмотрели изолирующий стык: определение дали, по устройству каждого вида прошлись с максимальной подробностью. Теперь у вас есть полная информация, чтобы решить, какой из них выбрать, но элементы для монтажа любого из них вы найдете в каталоге компании «ПромПутьСнабжение».