что такое расширение сопла на лазере

Назначение и типы конструкции сопел для лазерной резки металла

Сопло устанавливается на лазерную голову сразу после оптической системы. Оно выполняет несколько задач:

1. Подача рабочих газов в зону обработки. В процессе резки струя рабочего газа выполняет следующие функции:

2. подача в зону обработки вспомогательных материалов (сварочной проволоки или порошка для наплавки);

3. обеспечение соосности струи газа и лазерного луча;

4. на сопло замыкается контакт датчика слежения, который подает сигналы, необходимые для выдерживания заданного расстояния между соплом и обрабатываемой поверхностью.

Материалы для изготовления сопел

Для производства сопел используется медь, которая хорошо рассеивает тепло и сохраняет емкостные характеристики при высоких температурах. Нередко на изделия наносят хромовое покрытие, которое предотвращает налипание на поверхность сопла раскаленных капель металла, выдуваемых из зоны реза. Из-за налипания нарушается оптимальное расстояние от сопла до поверхности обрабатываемого материала, поэтому сопла без хромового покрытия приходится чаще заменять.

Типы конструкции сопел

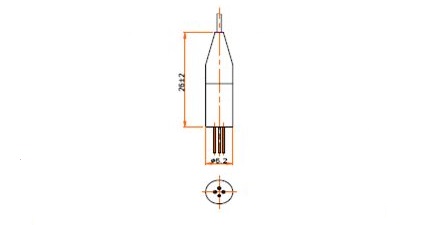

Одинарные (однослойные) сопла используют для подачи азота и инертных газов, применяемых при резке нержавеющих и других высоколегированных сталей, алюминия, титана, цинка, латуни.

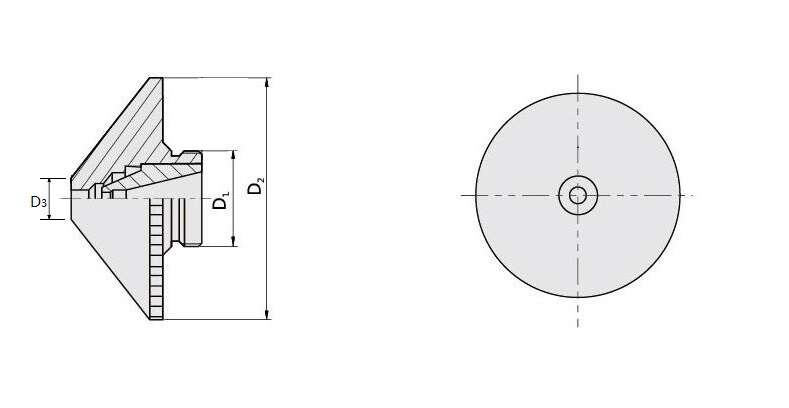

Двойные (двухслойные) сопла используют в процессе кислородной резки низколегированных сталей. Внутри сопла находится вставка, обеспечивающая подачу двух разных газов. Внутренний поток газа представляет собой чистый кислород (99, 999%), а внешний поток газа защищает кислородную струю от атмосферного воздуха. Защита необходима, поскольку примеси воздуха изменяют оптимальные параметры горения и, следовательно, рабочие характеристики станка.

Диаметр выходного отверстия

Данный параметр определяет расход газа (объем газа, который проходит через сопло в единицу времени). Например, при мощности компрессора (газогенератора) 15 атм расход газа при прохождении через сопло диаметром 1 мм составляет приблизительно 0,14 м 3 /мин. Расход газа при прохождении через сопло диаметром 3,5 мм составит уже 1,8 м 3 /мин. На расход газа влияет и мощность газогенератора. При мощности 25 атм и диаметре отверстия сопла 3,5 мм расход газа увеличится до 3 м 3 /мин.

Диаметр выходного отверстия влияет также на площадь сечения газового потока, скорость и форму потока газа. Чем больше диаметр, тем выше данные показатели, тем эффективнее удаляется расплав и быстрее происходит процесс резки.

Диаметр выходного отверстия выбирают в зависимости от толщины разрезаемого металла. С увеличением толщины материала увеличивается и диаметр отверстия в сопле. Например, для резки металла толщиной до 1 мм подойдет сопло с диаметром отверстия 1 мм. При необходимости разрезать металл толщиной от 1 до 3 мм выбирают сопло с диаметром отверстия 1,5 мм.

Формы сопел

Усеченный конус – классическая форма, присущая как одинарным, так и двойным моделям. Сопла этой формы являются универсальными.

Сомбреро – сопло с увеличенной высотой конусной части и малыми углами наклона боковых граней. По форме оно похоже на одноименный мексиканский головной убор. Представляет собой идеальный вариант для резки по близко расположенным контурам, так как не наползает на соседнюю кромку. Однако, при использовании этого сопла датчику отводится значительно меньшее время на предотвращение возможного столкновения сопла с кромкой реза заготовки. В результате удара может быть повреждено керамическое кольцо или покрытие сопла.

Сомбреро с параболическими стенками – модификация формы «сомбреро», конструктивные особенности которой дают возможность плавно «обтекать» препятствия и избегать столкновения с кромкой реза.

Сомбреро с закругленной вершиной – данная модель в отличие от сопел с плоской головкой не тянет заготовку за собой при отводе от заготовки после выполнения реза. Это предотвращает нарушение точности резки. Такие сопла прекрасно подходят для обработки трехмерных заготовок и заготовок толщиной до 0,3 мм.

Посадочная грань сопла

У всех перечисленных видов сопел посадочная грань в сечении может иметь форму шестигранника или круга. Шестигранные модели можно использовать на станках с автоматической сменой сопел. При отсутствии автоматики подойдет и та, и другая форма посадочной грани.

Сопла для лазерной резки металла на INLASER.PRO

В нашем ассортименте представлена широкая номенклатура сопел, совместимых с распространенными моделями волоконных лазерных станков. Мы предлагаем также керамические проставки и кольца для сопел, оптику и другие расходные материалы. Все расходники постоянно имеются в наличии.

Вы получите выгодные скидки на расходные материалы при заключении договора на абонентское обслуживание волоконных лазерных станков с нашей сервисной службой INLASER.EXPERT.

Возможны три варианта абонентского обслуживания:

В комплекте: сопла – 10 шт, керамические проставки – 2 шт, линзы – 1 шт, защитные стекла – 10 шт.

В комплекте: сопла – 20 шт, керамические проставки – 4 шт, линзы – 2 шт, защитные стекла – 20 шт.

В комплекте: сопла – 40 шт, керамические проставки – 8 шт, линзы – 4 шт, защитные стекла – 40 шт.

Как выбрать сопла для лазерной резки различной мощности?

Сопло лазерной головки в процессе лазерной резки, собирая емкостный сигнал, через керамическое кольцо, чтобы передать его на сигнальный процессор, таким образом, чтобы поддерживать лазерный резак в процессе резки лазерной головки на расстоянии от заготовки, направляющий газ плавно проходит через режущую заготовку, а на выходе сопла образуется высокое давление, ускоряет скорость резания, убирает шлак, защищает внутреннюю линзу лазерной головки.

1. Виды Сопел

Общее сопло вырезывания лазера разделено в одиночное, двухслойное, однослойное сопло для плавя вырезывания, т. е. с азотом как вспомогательный газ, обычно использованный для резать нержавеющую сталь, алюминиевый сплав, латунь, ЕТК.; сопло двойного слоя вообще использовано для резать оксидацию, даже с кислородом как вспомогательный газ, обычно для резать сталь углерода.

2. Выбор Размера Сопла

Размер диаметра сопла определяет форму воздушного потока, площадь распространения газа, скорость потока газа, которая влияет на удаление расплава,стабильность резания.

Большой поток воздуха в разрезе, быстрая скорость, правильное положение заготовки в воздушном потоке, тем сильнее способность струи удалять расплав.Пользователь выбирает размер сопла в зависимости от используемой мощности лазера и толщины разрезанного металлического листа.

Теоретически, чем толще пластина, тем больше должно использоваться сопло, пропорциональный клапан устанавливает давление, тем больше поток, чтобы обеспечить давление, чтобы вырезать нормальный эффект сечения.

3. Различные Варианты Сопла Силы

Режущая углеродистая сталь, диаметр сопла обычно представляет собой двойной слой S1. 0-5. 0 E;

Резка нержавеющей стали, выбор обычных спецификаций WPCT однослойное сопло;

Резка углеродистой стали, 10-25mm углеродистая сталь глянцевая резка, выбор диаметра режущего сопла, как правило, двухслойный высокоскоростной e-тип S1. 2

1.8 E; Диаметр однослойного вентилятора обычно выбирает D1. 2-1. 8;

Резка нержавеющей стали, выбор обычных спецификаций WPCT однослойное сопло;

Влияние сопел на лазерную резку

Взаимосвязь между соплом и качеством резки

Когда центр со пла и центр лазера не находятся на одной оси, влияние на качество резки:

2) Влияние качество острых углов.При резке заготовок с острыми углами или небольшими углами возможно локальное переплавление.При резке толстых листов резка может оказаться невозможной.

Как выбрать апертуру сопла

Существует несколько типов отверстий сопел: φ1,0 мм, φ1,5 мм, φ2,0 мм, φ2,5 мм, φ3,0 мм и т. Д. В настоящее время существует два вида отверстий для сопел: φ1,5 мм и φ2 мм. Разница между ними:

1) Тонкие пластины менее 3 мм: используйте φ1,5 мм, режущая поверхность будет тонкой; используйте φ2 мм, режущая поверхность будет толще, а углы склонны к появлению пятен от плавления.

2) Толстые листы более 3 мм: из-за более высокой мощности резки увеличивается относительное время рассеивания тепла, а также увеличивается относительное время резки. При φ1,5 мм площадь диффузии газа мала, поэтому она нестабильна при использовании, но в основном ее можно использовать. При φ2 мм площадь диффузии газа большая, а скорость потока газа низкая, поэтому резка более стабильна.

3) Диаметр отверстия φ2,5 мм может использоваться только для резки толстых листов более 10 мм. Таким образом, размер отверстия сопла оказывает серьезное влияние на качество резки и качество перфорации.В настоящее время при лазерной резке в основном используются сопла с отверстиями диаметром 1,5 и 2 мм.Следовательно, когда апертура сопла больше, относительная защита фокусирующей линзы хуже, потому что искры от брызг расплава во время резки и вероятность отскока вверх велики, что сокращает срок службы линзы.

Концентричность между центром сопла и лазером является одним из важных факторов, влияющих на качество резки, особенно когда заготовка толще, ее влияние больше. Следовательно, концентричность между центром сопла и лазером должна быть отрегулирована для получения лучшего сечения резки.

Устройства расширения лазерных пучков

Устройства расширения лазерных пучков применяются для увеличения площади подсветки, при этом увеличение диаметра не приводит к росту расходимости – пучок с большим диаметром поперечного сечения по-прежнему остается параллельным.

Рассматривая оптические схемы узлов для расширения параллельных пучков, можно предположить, что теоретически фокальная плоскость в такой системе находится на бесконечном удалении. Благодаря этой особенности устройства разной конфигурации применяются в интерферометрии, удаленном детектировании, а также в лазерной сканирующей микроскопии.

Телескопы

Оптические телескопы – инструменты для визуального наблюдения удаленных предметов и регистрации излучения космических источников. По конфигурации разделяют две группы телескопов: рефракторы и рефлекторы. В первом случае для отклонения пучков используются линзы, во втором – зеркала.

На протяжении многих лет ведутся споры об авторе телескопа-рефлектора. Одни приписывают авторство Кеплеру, вторые – Галилею, а третьи Ньютону. Фактически, Галилей первым применил для астрономических наблюдений подзорную трубу, тем самым усовершенствовав схему Кеплера.

Из-за расхождений во мнениях появилась еще одна классификация оптических схем телескопов, названных по фамилиям авторов, соответственно, Кеплера и Галилея. В схеме Кеплера (рис. 1) объективом и окуляром является положительная оптическая система. Объектив создает перевернутое действительное изображение в своей задней фокальной плоскости, которое можно наблюдать с помощью окуляра. Задняя фокальная плоскость объектива совпадает с передней фокальной плоскостью окуляра, так что падающий на объектив параллельный пучок лучей выходит из окуляра также параллельным. Одним из главных достоинств системы Кеплера является наличие промежуточного изображения в фокусе объектива, куда можно поставить сетку (прозрачную пластинку со шкалой) и с ее помощью производить точные измерения углов и расстояний.

В телескопической системе по схеме Галилея (рис. 2) в качестве объектива используется положительная оптическая система, а в качестве окуляра – отрицательная. Задний фокус положительного объектива совпадает с передним фокусом отрицательного окуляра. При таком расположении промежуточное изображение отсутствует. Система Галилея также применяется для систем сумеречного и ночного наблюдения и в видоискателях фотоаппаратов и видеокамер.

Рисунок 1. Схема Кеплера

Рисунок 2. Схема Галилея

Сила увеличения (Magnifying Power, MP), обратная увеличению, рассчитывается по известному фокусному расстоянию объектива и окуляра:

Расширение оптических пучков

В устройствах расширения лазерного пучка излучение падает на окуляр и выходит через объектив. В конфигурации Кеплера параллельный входной пучок фокусируется в пятно на промежутке, заключенном между объективом и окуляром. Световая энергия внутри концентрируется в пятно фокусировки (рис. 3) и нагревает воздушную прослойку между объективом и окуляром, что приводит к возникновению нелинейных эффектов и аберраций. Особенно это заметно в высокомощных лазерах. Снизить влияние ионизации позволяют расширители пучков в конфигурации Галилея, именно они применяются в большинстве приложений (рис. 4). Конфигурация Кеплера оптимальна для пространственной фильтрации излучения.

Рисунок 3. Устройство расширения пучка по схеме Кеплера.

Рисунок 4. Устройство расширения пучка по схеме Галилея

Устанавливая расширитель пучка в оптическую схему, необходимо точно рассчитать угол расходимости выходного пучка. В параксиальном приближении расходимости пучка эквивалентно соотношение между диаметрами (перетяжками) входного и выходного пучков:

Тогда для силы увеличения (MP) можно записать следующее:

Вышеуказанные формулы ясно отражают зависимость между диаметрами входного и выходного пучков, из чего следует вывод: уменьшение диаметра перетяжки приводит к появлению большего угла расходимости, и наоборот – при увеличении диаметра угол расходимости лучей снижается.

В дополнение приводится расчетная формула для определения диаметра выходного пучка на рабочем расстоянии L.

Так как в качестве угла расходимости берется половинный угол, тангенс взят от удвоенного значения.

Рисунок 5. Иллюстрация зависимости диаметра перетяжки выходного пучка от возрастающего с распространением волны угла расходимости

Подстановкой выражений для силы увеличения в уравнение расчета диаметра выходного пучка получаем:

Приложение 1. Уменьшение плотности мощности падающего излучения

Одно из основных приложений устройств расширения оптических пучков – снижение мощности высокоинтенсивного лазерного излучения. Эта мера предохраняет поверхности оптических элементов от повреждений, продлевая срок службы.

Приложение 2. Уменьшение диаметра перетяжки пучка на определенном расстоянии

Этот неочевидный вывод доказывают эксперименты: диаметр входного лазерного пучка в расширителе растет до дифракционного предела, при этом пропорционально снижается интенсивность излучения и угол расходимости. Параллельность пучка на выходе сохраняется на определенном расстоянии, затем диаметр перетяжки начинает сжиматься.

Пример

Числовой пример, иллюстрирующий применение формул.

Сила увеличения MP: 10X

Диаметр исходного пучка: 1 мм

Начальный угол расходимости: 0.5 мрад

Рабочее расстояние L = 100 м

Расчет

Диаметр выходного пучка:

Фактически, применение устройства 10-кратного расширения-сжатия оптического пучка в 5 раз повышает эффективность всей схемы.

Приложение 3. Уменьшение диаметра пятна фокусировки.

Фокусировка лазерного пучка в пятно минимального диаметра – необходимое условие во множестве приложений лазерной оптики. Размер пятна обычно определяется как радиальное расстояние от центральной точки максимальной интенсивности в поперечном сечении до точки, где интенсивность падает до значения 1/e 2 от исходного значения.

λ: длина волны

f: фокусное расстояние линзы (объектива)

D: диаметр входного пучка

k: показатель преломления материала линзы

M 2 : фактор качества пучка, отклонение интенсивности реальной волны от значений гауссовой функции.

Рисунок 6. К определению диаметра перетяжки пучка по уровню максимума интенсивности до 1/e 2

Размер пятна в основном определяется эффектами дифракции и вкладами аберраций. На примере иллюстраций 7 и 8 видно, что сферическая аберрация данного пучка является основной. Для дифракции заметна следующая закономерность: чем короче фокусное расстояние, тем меньше размер пятна, при этом с увеличением диаметра входного пучка дифракционные ограничения выходного пучка практически снимаются и при обработке остается скомпенсировать только одну сферическую аберрацию.

Пусть диаметр входного пучка в расширителе увеличивается в m раз, тогда расходимость такого пучка уменьшается в m раз. В таком случае диаметр пятна фокусировки будет в m раз меньше диаметра пятна фокусировки «идеального» пучка.

Приложение 4. Оптимальный диаметр пучка

Различные расширители оптических пучков используются для стандартизации поперечных размеров, так как параметры, указанные в паспорте прибора, не всегда соответствуют требованиям приложения. Телескопические расширители применяются в том числе и для компенсации случайных отклонений.

Рисунок 7. При малых диаметрах исходного пучка (по оси абсцисс, мм) пятно фокусировки ограничено по дифракции, с ростом диаметра дифракционные эффекты заменяет сферическая аберрация. Пример для излучения 532 нм, M 2 = 1.1, фокусное расстояние 10 мм, показатель преломления 1.3

Рисунок 8. Излучение, прошедшее через оптику с малыми фокусными расстояниями, больше всего подвержено влиянию сферических аберраций. С увеличением фокусного расстояния проявляются дифракционные пределы. Пример для излучения 532 нм, M 2 = 1.1, диаметр исходного пучка 5 мм, показатель преломления 1.3

При выборе устройства расширения – сжатия полезно обратить внимание на следующие свойства:

Механизм фокусирования

Механизмы, с помощью которых пучок фокусируется в устройстве расширения, регулируют также и диаметр выходного пучка. Основные типы механизмов: скользящий и вращательный. Вращательные механизмы фокусирования (резьба) более доступны из-за простоты, однако менее точны в настройке. Отклонение выходного пучка нужно строго контролировать (рис. 9).

Рисунок 9. Иллюстрация отклонения лазерного пучка, вызванного вращением фокусировочного кольца

Механические передачи, в основе которых – скольжение, распространены в прецизионных оптических приборах. Конструктивная сложность изготовления таких приборов увеличивает их стоимость, а погрешность сборки заметно снижает эффективность.

Внутренняя фокусировка

При сравнении схем телескопов Кеплера и Галилея отмечалось, что не все устройства расширения лазерных пучков универсальны. Схема Кеплера рекомендуется в работе с излучением малой интенсивности и для пространственной модуляции, поскольку внутренняя фокусировка может стать причиной повреждений оптических поверхностей. Схема Галилея подойдет для высокомощных лазеров.

Отражательные и пропускающие устройства расширения пучков

В отражательные расширители пучков установлены вогнутые зеркала вместо пропускающих линз (рис. 10). Расширители пучков, работающие по такой схеме, встречаются гораздо реже, но имеют ряд исключительных преимуществ.

Такие устройства не вносят хроматической аберрации в излучение, благодаря этому применяются в работе с широкополосными источниками. В расширителях оптических пучков, работающих на пропускание, увеличение и коллимация выходного излучения зависят от длины волны.

Ахроматические свойства отражательных расширителей пучка оптимальны для применения с перестраиваемыми и фемтосекундными лазерами.

Рисунок 10. В отличие от расширителей пучков, работающих на пропускание, вогнутые зеркала отражательного расширителя пучка не вносят хроматической аберрации. Отверстия в корпусе предназначены для крепления устройства на оптическом столе.

Компания INSCIENCE помогает своим заказчикам решать любые вопросы и потребности по продукции Edmund Optics на территории РФ

Что такое расширение сопла на лазере

Основные процессы при лазерной резке, влияющие на ее качество, всем давно и хорошо известны: нагрев, расплавление, частичное испарение металла и дальнейшая эвакуация расплавленного материала из зоны резки с помощью вспомогательного газа. Газ, пожалуй, — ключевой участник процесса, влияющий на качество кромки.

Вспомогательный газ

Если подумать, словосочетание «вспомогательный газ» в отношении лазерной резки не самым лучшим образом отражает реальную его функцию. Газ в процессе резки не просто помощник, а, скорее, партнер, работающий в тесном сотрудничестве с лазерным лучом [1].

В случае кислорода это механическая эвакуация расплава и его участие в процессе резки за счет дополнительного нагрева теплом, выделяемым при экзотермической реакции. В случае инертного азота это только механическое удаление расплава. Это всем настолько давно и хорошо известно, что многие операторы на производстве, в особенности только начинающие работать с лазером, даже и не думают управлять параметрами газа в случае получения кромки низкого качества. Зачастую для повышения качества кромки операторы просто снижают скорость резки. Да, эта уловка работает. Качество кромки от этого зачастую становится лучше. Но при этом падает производительность станка и нивелируется основная задача лазерной резки, для которой, собственно, и приобретался лазерный станок — делать много деталей с большой скоростью при достойном качестве и точности. В чем еще может крыться проблема качества кромки, кроме скорости? Возможно, в давлении газа, что легко проверить, меняя его в таблице рабочих параметров станка. Возможно, дело в расходе газа, который — да, зависит от давления, но реально определяется диаметром сопла. Проверка влияния диаметра сопла займет немного больше времени, так как потребует замену сопловой насадки. Да и не во всех компаниях имеется полный набор сопловых насадок с диаметрами от 0,8 мм для кислорода до 3(+) мм, более типичных для азота. Проблема может также быть связана и с неоптимальным зазором между торцом сопла и поверхностью металла, с фокусировкой излучения, то есть с неоптимальным положением фокальной плоскости относительно листа. А еще нестабильное качество кромки может быть вызвано нестабильным качеством газа. Начнем с выбора газа.

Выбор газа: дорогой газ снижает себестоимость!

Выбор вспомогательного (режущего) газа должен быть основан на тщательном анализе производственного цикла и всех затрат, в том числе и на газ, будь то азот, кислород или сжатый воздух. Благодаря экзотермической реакции окисления кислород позволяет эффективно резать более толстые материалы при сравнительно низкой мощности лазера, однако если кромки пойдут под сварку или окрашивание, то оксиды будет необходимо зачищать. Резка азотом, конечно же, происходит без образования оксидов, но чистая кромка (без грата) при резке азотом требует высокого давления и расхода газа.

Как правило, кислород используется для резки низкоуглеродистой стали любой толщины. Бывает, что им режут алюминий и его сплавы, иногда нержавеющую сталь толщиной до 5 мм и медь. Нержавеющую сталь толщиной более 5 мм, как правило, режут азотом (если хватает мощности лазера), так как чистый азот дает более чистую и блестящую кромку. Повышенный расход азота компенсируется отсутствием дополнительных операций по зачистке: чем ниже содержание кислорода в качестве примеси, тем более блестящая кромка реза.

Резка воздухом или азотом из азотного генератора с годами стала весьма популярной. Но с учетом того, насколько чист (без масла и паров воды) воздух или азот и достаточно ли его давление. Воздух используется прежде всего для тонких материалов и когда вообще нет никаких требований к кромке. Поскольку воздух состоит в основном из азота, то и давление его должно быть высоким. Компрессор не всегда может обеспечить давление, достаточное для чистого реза. К тому же если в сжатом воздухе содержится остаточное масло или вода, то в результате пленки масла (или воды) будут осаждаться на линзу, повысится поглощение и рассеяние лазерного излучения на линзе, приводя к ее разрушению, снижению режущей мощности и даже прекращению резки.

Что проверяем, если качество резки неудовлетворительное (АЛГОРИТМ)

Фокусировка. Проверить оптимальность положения фокуса для данного материала и газа по оптимальной ширине реза.

Сопло должно быть чистым и неповрежденным.

Мощность лазера. Должна соответствовать паспортным характеристикам станка и оптимуму для данной толщины материала. Если есть проблема, проверяйте форму пятна, вертикальность и уровень мощности, дошедший до поверхности металла.

Скорость резки. Если соответствия рекомендациям производителей нет, необходимо искать оптимальную скорость самостоятельно. Если положение фокуса уже оптимальное, то одной из возможных причин несоответствия может быть отличие химического состава металла от того, с чем работали производители станка.

Режущий газ.

a. Проверить тип газа — кислород или азот. Оценить правильность выбора газа для данного материала можно, исходя из типа и толщины металла, а также приняв во внимание последующие операции и необходимость постобработки кромки. Если деталь из черного металла, толщиной до 5 мм, то в том случае, если кромка идет под сварку или порошковое окрашивание, лучше применять азот. Во всех других случаях — кислород. Нержавеющую сталь, как правило, режут азотом.

b. Необходимо учесть показатели чистоты и состав примесей газов, рабочее давление и диаметр сопла.

Расстояние от края сопла до поверхности листа. Оно не должно быть слишком большим, до 1 мм. Если расстояние слишком большое, газ неоптимально попадает в зону резки и эффективность удаления расплава оттуда снижается.

Азот из генератора также, как правило, используется для резки тонких материалов при невысоких требованиях к качеству кромки. В случае с генератором надо понимать, что все генераторы работают по принципу: либо объем, либо чистота газа. То есть чем чище требуется газ, тем его будет меньше. Поэтому вам придется использовать дополнительные расширительные емкости для азота и компрессоры для создания достаточного запаса азота нужной чистоты с необходимым давлением. При этом проблемы с чистотой и примесями в азоте могут оказаться теми же, что и при резке сжатым воздухом или техническим азотом низкой чистоты. Это остаточное масло (редко, но возможно), пары воды и, как следствие, — конденсат на линзе, дальнейшее ее разрушение, снижение качества и скорости резки и так далее. И вот тут пора бы взяться за калькулятор и учесть все прямые, скрытые и косвенные расходы, связанные с резкой сжатым воздухом или азотом из генератора, кроме стандартных: электричества, потребляемого компрессором, занимаемой площади, обслуживания и так далее.

Если газ поставляется на ваше предприятие газовой компанией — производителем или поставщиком технических газов, а не производится на вашем предприятии, то у вас появляются гарантии от поставщика или производителя по чистоте газа и составу примесей. И если с азотом для резки проблемы не столько в чистоте, сколько в стабильности состава, то с кислородом это не так. Чистота кислорода обязательно должна быть 99,8–99,95 %. Если чистота кислорода 99,7 % и ниже, то велики шансы, что будет много грата на кромке, а процесс резки будет с нестабильным качеством, в особенности при резке стали толщиной более 5 мм. В наименее благоприятном случае резка может практически остановиться. Вот и получается, что газ высокого качества со стабильным составом снизит себестоимость резки за счет роста скорости, снижения брака, исключения дополнительных операций постобработки и так далее.

Разбираясь в причинах брака, имеет смысл систематически разобраться с каждым из параметров, исключая их по очереди, а когда дело доходит до режущего газа, следует также проследить весь его путь от места производства и раскачки по баллонам до точки его использования на вашем станке в режущей голове.

Путь газа от места его производства до режущей головы лазерного станка

Если у вас возникнут подозрения, что причина брака кроется именно в газе, на самом деле придется проверить каждый этап, начиная с места производства газа, и убедиться в том, что условия производства, хранения и доставки не нарушаются, служба контроля качества предприятия-изготовителя работает, а качество газа остается неизменным от воздухоразделительной установки производителя до ворот вашего предприятия.

Вспомогательный/режущий газ может поставляться в газообразном (сжатом) состоянии в баллонах или моноблоках под высоким давлением, а также в сжиженном состоянии. Стандартные параметры баллонов — 40 литров при давлении 150 бар. Однако современные производители технических газов вывели на рынок баллоны объемом 50 литров, в которые газ (например, азот) может быть закачен до давления 300 бар. Из таких баллонов собираются моноблоки, состоящие из 16 связанных в единый сосуд баллонов. Ясно, что вместимость подобного моноблока выше стандартных, состоящих из 40-литровых баллонов. И как следствие, логистика оказывается более выгодной. Моноблоки, как правило, сдаются в аренду. При этом производитель полностью берет на себя их техническое обслуживание и своевременно проводит их проверку.

Формат и объем поставки газа зависит от ежемесячной потребности в газе. Начиная с определенного объема более выгодной становится работа с криогенными газами. В сжиженном виде поставки газа могут осуществляться в криогенных сосудах разного масштаба: от сосуда Дьюара до криогенной емкости с атмосферным испарителем. Параметры такой емкости подбираются в зависимости от вашей потребности в данном газе в месяц и от рабочего давления, требуемого на вход в станок.

Как можно убедиться, что условия производства, хранения и поставки не приводят к ухудшению качества газа и вы получаете газ заявленного качества? Только лишь посетив производство — воздухоразделительную установку или станцию наполнения баллонов — и ознакомившись с производственными и логистическими процедурами, а также с контролем качества в тех рамках, в которых позволит вам компания — производитель газов.

Если вы приняли решение о работе с криогенными газами и определились с необходимым давлением газа и потребностью в его количестве, нужно думать о том, какой объем криогенной емкости и испаритель какой производительности выбрать. При этом нужно понимать, что основная задача испарителя состоит в том, чтобы обеспечить необходимый для процесса расход газа, то есть объем газа в единицу времени, но не его давление. Оно определяется рабочим давлением емкости. Поэтому для лазерной резки азотом надо либо использовать емкость высокого давления, либо применять дополнительные внешние по отношению к емкости решения, позволяющие поднять давление азота до требуемого для работы станка. Наиболее популярными оказываются криогенные емкости высокого давления, даже, несмотря на то, что в России их установка связана с прохождением определенных процедур в «Ростехнадзоре». В итоге все окупается за счет бесперебойности поставки газа одного и того же качества без необходимости остановки производства даже на время заправки емкости.

Подача газа на станок. Трубопровод.

В идеале трубопроводы должны быть изготовлены из нержавеющей стали или меди, не должны содержать слишком много соединений труб под прямым углом. Желательно обходы углов делать максимально плавными, с углами обхода более 90 градусов, так как на углах происходит падение давления. При проектировании трубопровода под азотную резку его диаметр должен быть таким, чтобы обеспечить поток азота с нужным расходом на все лазерные станки, которые он призван обслуживать. Не лишне будет также перед использованием трубопровода сделать его тщательную продувку чистым азотом, чтобы избежать попадания загрязнений на линзу. В особенности это важно, если трубопровод медный и собран на пайке.

Резка азотом сопряжена с большим расходом газа и, как следствие, с большим ежемесячным потреблением. Напомню для начала, в чем отличие расхода газа от потребления. Зачастую люди путают эти понятия, так как и единицы измерения в обоих случаях кубические метры газа в единицу времени. Разница состоит в том, что расход газа — это функция геометрии газовой магистрали и зависит только от диаметра трубопровода и рабочего давления в ней, в то время как потребление газа — это интегральная характеристика, зависящая от длительности промежутка времени, в течение которого газ потреблялся. Это может быть секунда, час, день, месяц, год. Например, резка азотом требует обеспечения высокого расхода, но если станок не работает, то потребление азота будет нулевым.

Если у вас возникли подозрения в отношении трубопровода, не забудьте обратить внимание на все его компоненты начиная от диаметров трубок и заканчивая фиттигнами, вентилями, редукторами, гибкими рукавами, рампами, если таковые имеются. Найдите элемент с минимальным диаметром. Именно он должен обеспечивать расход азота, требуемый для резки.

СОПЛО И РАСХОД ГАЗА

Напомню еще раз, что такое расход газа. По сути, это характеристика трубопровода, зависящая от его диаметра и рабочего давления, а также термодинамических характеристик газа, протекающего через трубу. Расход — это объем газа, который протекает через трубу или отверстие в единицу времени. Чем расход отличается от потребления? Потребление — это интегральная характеристика, которая зависит от того, сколько времени работает установка, то есть сколько времени через отверстие протекает газ. Таким образом, если станок не работает, то потребления газа не будет, но при этом трубопровод (включая сопло) должен обеспечить определенный расход газа в м3/час.

Обеспечение расхода газа, достаточного для резки, оказывается очень важным фактором, в особенности для резки волоконным лазером с азотом. Ширина реза при резке волоконным лазером меньше, чем при резке СО2-лазером, поэтому и сопло должно быть большего диаметра. Естественно, что в связи с этим у владельцев производства начинаются сомнения по поводу возрастающей потребности в азоте и, как следствие, возрастающих расходах. Но для правильной оценки себестоимости производства следует учесть, что производительность волоконного лазера при резке азотом в целом выше, в особенности для тонких материалов. Чтобы сделать правильный расчет себестоимости, необходимо просуммировать все расходы и затраты, включая инвестиции в оборудование, обслуживание, запчасти, налоги и зарплаты, затраты на электроэнергию и воду и так далее и подсчитать затраты на 1 погонный метр реза. Тогда выяснится, что рост скорости резки (и, как следствие, рост количества метров реза) приводит к тому, что на 1 метр газа тратится меньше.

Тем не менее увеличение диаметра сопла даже на 0,5 мм приводит к куда более заметному росту расхода газа (по квадратичному закону), чем при росте давления (по линейному закону), и об этом стоит помнить в особенности при резке кислородом. Если с ним переборщить, сразу повысится шероховатость кромки и, возможно, появится грат. Происходит это в связи с тем, что при увеличении объема кислорода, участвующего в резке, увеличивается число актов химических реакций окисления. Так как они происходят с выделением тепла (экзотермическая реакция), которое также идет на нагрев и плавление металла, то и расплава становится больше, и выдуть его труднее.

Что такое kerf?

Короткое английское слово kerf обозначает ширину реза. Совпадает ли она с диаметром луча на поверхности листа? Далеко не всегда. В особенности когда установлен неверный уровень фокусировки.

Сфокусированный лазерный пучок имеет максимальную интенсивность при минимальном диаметре именно в фокусе. Вне фокуса пучок, как известно, расширяется, а, следовательно, меняется и ширина реза. Как правило, в программах резки из библиотек станков, созданных и предустановленных производителями станков, все технологические параметры выбраны для определенной ширины реза так, чтобы режущий газ удалял расплав из зоны реза чисто и эффективно. Однако тут есть нюанс. Эти наборы параметров подобраны для определенного материала. Бывают ситуации, когда материал, который в данный момент нужно порезать, отличается от того, что использован при создании библиотеки. В этом случае придется подбирать новые параметры, включая и уровень фокусировки. Когда меняется положение фокуса, меняется и ширина реза. В случае, если рез становится шире, возможно, придется снижать и скорость резки для получения качественной кромки. В итоге можно сказать, что оптимальная ширина реза — это залог максимальной скорости резки при качественной кромке. Оптимизация всех остальных параметров — диаметра сопла, давления газа и так далее только добавит скорость. И тогда ваша технология взлетит.

Литература

1. BY: TIM HESTON «Gas gives the big assist in laser cutting»

2. THE FABRICATOR SEPTEMBER 2016, JULY 13, 2015. http://www.thefabricator.com/article/lasercutting/gas-gives-the-big-assi.

Источник журнал «РИТМ машиностроения» № 2-2018