что такое птр полипропилена

Показатель текучести расплава термопластов (ПТР, индекс расплава)

Показатель текучести расплава (ПТР, индекс расплава) – условная величина, характеризующая поведение термопластичного полимера в вязкотекучем состоянии при переработке его в изделия.

Показатель текучести расплава определяется количеством материала (в граммах), выдавливаемого через стандартный капилляр экструзионного пластометра (вискозиметра) при определенных условиях и пересчитанного на время течения 10 мин.

Показатель текучести расплава определяют при условиях, регламентируемых ГОСТ 11645–73. По значениям ПТР можно ориентировочно оценить вязкость расплава термопласта в условиях испытаний.

Определение показателя текучести расплава

Определение показателя текучести расплава термопластов проводят на приборе ИИРТ-М. Принцип действия прибора основан на измерении скорости истечения расплава термопласта через калиброванный капилляр при определенном значении давления и температуры. Необходимое давление на материал создается при помощи поршня с грузом.

В приборе применяют стандартные капилляры 6 из закаленной стали длиной 8,0 мм и внутренним диаметром 2,095 или 1,180 мм, наружный диаметр должен допускать свободную установку в цилиндре 4 пластометра. Давление на полимер передается с помощью стального поршня 3 с направляющей головкой. Экструзионная камера обогревается нагревателем до 400°С.

Экструзионная камера вставлена в медный корпус и удерживается в нем благодаря конической поверхности. Тепло, необходимое для поддержания в экструзионной камере заданной рабочей температуры от 100 до 400°С, поступает от электрического проволочного нагревателя и контролируется платиновым термометром.

Для испытаний различных термопластов прибор снабжен набором грузов, причем первый груз 3,19Н (0,325 кгс) представляет собой массу поршня. Остальные грузы вместе с поршнем и держателем грузов образуют следующие массы:

Для обеспечения фиксации грузов при установке их полного комплекта на держатель наибольший груз рекомендуется надеть сверху.

Порядок работы на приборе ИИРТ-М

Экспериментальная часть

Оборудование и материалы: прибор ИИРТ-М, весы, полимерные термопластичные материалы.

Ход работы: В экструзионную камеру вставляют капилляр в соответствии с требованиями стандартов на материалы. Для полиэтилена и полистирола капилляр должен иметь внутренний диаметр 2,095±0,005 мм.

Перед испытанием для исследуемых материалов выбирают необходимую температуру и нагрузку в соответствии с таблицей 1.

Таблица 1

| Материал | Температура, °С | Груз, Н (кгс) |

| Полиэтилен высокой плотности (ПЭВП) | 190 | 21,019 (2,016) |

| Полиэтилен низкой плотности (ПЭНП) | 190 | 49,05 (5,00) |

| Полипропилен (ПП) | 190, 230, 260 | 21,19; 49,05; 98,10 (2,16; 5,00; 10,00) |

| Полистирол (ПС) | 200 | 49,05 (5,00) |

| Полиамид (ПА) | 230, 275 | 3,19; 11,77; 21,19 (0,325; 1,20; 2,16) |

Нагревают экструзионную камеру и поршень прибора до нужной температуры, выдерживают в течение 15 мин и вводят навеску испытуемого материала в канал прибора. Величина навески материала зависит от предполагаемого значения показателя текучести расплава (табл. 2).

Таблица 2

| ПТР, г/10мин | Масса образца, г | Интервалы времени между двумя отсечениями экструдируемого материала, с |

| До 0,5 | 4-5 | 240 |

| 0,5–1,0 | 4-5 | 120 |

| 1,0–3,5 | 4-5 | 60 |

| 3,5–10,0 | 6-8 | 30 |

| 10,0–25,0 | 6-8 | 10-15 |

| Свыше 25,0 | 6-8 | 5-15 |

По мере заполнения экструзионной камеры полимером с целью удаления пузырьков воздуха уплотняют материал с помощью специального латунного поршня. Порошкообразные полимеры рекомендуется предварительно спрессовать в таблетку.

После заполнения экструзионной камеры полимером сверху в канал вводят поршень с грузом и выдерживают не менее 4 мин. Время выдержки под давлением указано в стандартах на материал: для полиэтилена оно составляет 4–5 мин, для полистирола – 10 мин. За это время снизившаяся за счет введения холодного полимера температура вновь поднимется до заданной. После истечения времени выдержки под давлением выдавливают с помощью выдавливающего устройства одну треть испытуемого материала. Вытекший отрезок удаляют, после чего освобождают груз. Нагруженный поршень при этом будет опускаться сам. Когда нижняя метка на поршне приблизится к верхнему краю цилиндра, засекают время и одновременно отрезают с помощью ножа экструдат и удаляют его. Последующие отрезки полимера (не менее трех) отрезают через равные промежутки времени в зависимости от его текучести в соответствии с таблицей 2.

Измерение показателя текучести расплава производят до тех пор, пока верхняя метка на поршне не опустится до верхней кромки экструзионной камеры. Если показатель текучести расплава меньше чем 3 г/10 мин, измерения производят в положении, когда верхняя кромка камеры находится между двумя средними метками. Длина отдельных отрезков экструдата может быть 10–20 мм.

Для определения ПТР полученные отрезки взвешивают в отдельности с точностью 0,001 г и выводят среднюю массу. При этом прутки, содержащие пузырьки воздуха, в расчет не принимают.

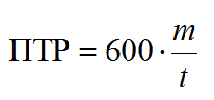

Показатель текучести расплава полимера (ПТР) вычисляют по формуле:

За результат испытаний принимают среднее арифметическое результатов двух определений на трех отрезках материала, расхождение по массе между которыми не превышает 5%.

Сравнивают полученное значение ПТР для исследуемого материала со стандартным по ГОСТу или ТУ на соответствующий материал и делают вывод.

Полипропилен

МАРКИ ПОЛИПРОПИЛЕНА

Предлагаем на Ваше рассмотрение характеристики полипропилена различных марок:

01030 Московский НПЗ:

Характеристики:

Показатель текучести расплава: 2,9-3,5 г/10 мин.

Разброс показателя текучести расплава: не более 10 %.

Массовая доля летучих веществ: не более 0,09 %.

Предел текучести при растяжении: не менее 34 МПа.

Относительное удлинение при пределе текучести: не менее 10 %.

Область применения:

01030 Уфимский НПЗ

Характеристики :

Показатель текучести расплава: 2,4-4,0 г/10 мин.

Предел текучести при растяжении: не менее 34 МПа.

Относительное удлинение при пределе текучести: не менее 10 %.

Массовая доля летучих веществ: не более 0,09%.

Стойкость к термоокислительному старению при 150 оС: не менее 360 ч.

температура плавления: 160-168 °С;

температура хрупкости: (+5)-(-15) °С;

Область применения:

Бален 01030 предназначен для изготовления изделий технического и бытового назначения, изделий контактирующих с пищевыми продуктами, игрушек.

21030-16Н

Характеристики:

Показатель текучести расплава: 2,5-4,0 г/10 мин.

Разброс значений ПТР: не более ±8 %.

Количество включений: не более 3 шт.

Насыпная плотность: не менее 500 кг/м3.

Количество включений: не более 3 шт.

Массовая доля золы: не более 0,035 %.

Массовая доля летучих веществ: не более 0,09 %.

Предел текучести при растяжении: не менее 30 МПа.

Относительное удлинение при разрыве: не менее 500 %.

Область применения:

Полипропилен 21030-16Н предназначен для изготовления изделий технического и бытового назначения, листов, волокна, мононити, пленочной нити, упаковочных материалов.

TPPD30S

Характеристики:

Область применения:

Полипропилен TPPD30S предназначен для изделий технического и бытового назначения, в т.ч. упаковочных материалов, филаментарной нити, моноволокна.

TPP D382BF

Характеристики:

Показатель текучести расплава: 2,7-3,7г/10 мин.

Индекс пожелтения гранул: не более 2

Размерность гранул: 40-60 шт/г

Термоокислительная стабильность при 150 оС: не менее 360 ч.

Область применения:

Полипропилен TPPD382 BF предназначен для изготовления двухосноориентируемых и неориентируемых пленок.

TPP F 79 FB

Характеристики:

Показатель текучести расплава: 10-15 г/10 мин.

Индекс пожелтения гранул: не более 2

Размерность гранул: 40-60 шт/г

Температура размягчения по Вика (10Н): не менее 150 С

Термоокислительная стабильность при 150 оС: не менее 120 ч.

Область применения:

А4-71К

Характеристики:

Показатель текучести расплава: 2,5-4,0 г/10 мин.

Разброс значений ПТР: не более ±10 %.

Массовая доля летучих веществ: не более 0,12%.

Область применения:

Липол А4-71К предназначен для изготовления изделий технического и бытового назначения, изделий контактирующих с пищевыми продуктами, игрушек.

01250

Характеристики:

Показатель текучести расплава: 23-27 г/10 мин.

Разброс показателя текучести расплава: не более 10 %.

Массовая доля летучих веществ: не более 0,09 %.

Область применения:

Каплен 01250 предназначен для изготовления нитей, тонких штапельных волокон, изделий, контактирующих с пищевыми продуктами, игрушек.

01270

Характеристики:

Показатель текучести расплава: 22-30 г/10 мин.

Массовая доля летучих веществ: не более 0,09%.

Температура плавления: 160-168 °С;

Температура хрупкости: (+5)-(-15) °С;

Область применения:

Бален 01270 предназначен для изготовления текстурированных и нетекстурированныхнитей, тонких штапельных волокон, изделий контактирующих с пищевыми продуктами, игрушек.

21270Д-16К

Характеристики :

Показатель текучести расплава: 24-30 г/10 мин.

Разброс ПТР: не более ±8 %.

Насыпная плотность: не менее 480 кг/м3.

Количество включений: не более 3 шт.

Массовая доля золы: не более 0,035 %.

Массовая доля летучих веществ: не более 0,09 %.

Стойкость к термоокислительному старению: не менее 360 ч.

Область применения:

Толен 21270 предназначен для изготовления технических и бытовых тонкостенных изделий, изделий сложного профиля, нетканых материалов.

А10-76У

Характеристики:

Показатель текучести расплава: 20-30 г/10 мин.

Разброс значений ПТР: не более ±10 %.

Массовая доля летучих веществ: не более 0,09%.

Область применения:

Липол А10-76У предназначен для изготовления технических и бытовых тонкостенных изделий, нитей.

23007-30Т

Характеристики:

Показатель текучести расплава: 0,2-0,9 г/10 мин.

Разброс ПТР: не более ±15 %.

Предел текучести при растяжении : не менее 23 МПа

Массовая доля летучих веществ: не более 0,12 %.

Относительное удлинение при пределе текучести: не менее 12%

Относительно удлинение при разрыве: не менее 500%

Стойкость к термоокислительному старению: не менее 2000 ч.

Область применения:

Толен 23007-30Т предназначен для производства труб горячего и холодного водоснабжения, канализации, выдувных изделий, технических и бытовых тонкостенных изделий, изделий сложного профиля. Разрешен для изготовления изделий контактирующих с пищевыми продуктами.

02003:

Характеристики :

Показатель текучести расплава: 0,2-0.5 г/10 мин.

Предел текучести при растяжении: не менее 26 МПа.

Относительное удлинение при пределе текучести: не менее 14 %.

Массовая доля летучих веществ: не более 0,09%.

Ударная вязкость по Изоду с надрезом при 0 оС: не менее 70 Дж/м2.

Стойкость к термоокислительному старению при 150 оС: 2000 ч.

Модуль упругости при изгибе: 750-1200 Мпа;

Температура плавления: 160-165 °С;

Температура хрупкости: (-50)-(-60) °С;

Область применения:

Что такое птр полипропилена

ПОЛИПРОПИЛЕН И СОПОЛИМЕРЫ ПРОПИЛЕНА

Polypropylene and copolymers of propylene.

Specifications

Дата введения 1988-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 23 сентября 1986 г. N 2749

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ИЗДАНИЕ (март 2002 г.) с Изменениями N 1, 2, утвержденными в мае 1988 г., декабре 1990 г. (ИУС 8-88, 5-91)

Настоящий стандарт распространяется на полипропилен, получаемый полимеризацией пропилена, и сополимеры, получаемые сополимеризацией пропилена и этилена в присутствии металлоорганических катализаторов при низком и среднем давлениях.

Полипропилен и сополимеры пропилена предназначены для изготовления пленки, волокна, труб, технических изделий и изделий народного потребления.

Полипропилен и сополимеры пропилена изготавливают для нужд народного хозяйства и поставки на экспорт.

Стандарт не распространяется на полипропилен для конденсаторной пленки.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1, 2).

1. МАРКИ

1.1. Полипропилен и сополимеры пропилена выпускают стабилизированными, окрашенными или неокрашенными. Полипропилен, получаемый при среднем давлении, выпускают окрашенным и стабилизированным.

1.2. Марки полипропилена и сополимеров пропилена устанавливаются в зависимости от способа их получения, свойств и назначения (табл.1).

Что такое птр полипропилена

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения показателя текучести расплава термопластов

Plastics. Determination of flow index of thermoplastics melt by extrusion plastometer

Дата введения 1975-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

А.М.Лобанов, Е.А.Анисимов, Е.Л.Виноградов, Н.И.Федорова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 6 апреля 1973 г. N 847

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

6. Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

7. ПЕРЕИЗДАНИЕ (июнь 1994 г.) с Изменениями N 1, 2, 3, утвержденными в январе 1980 г., декабре 1984 г., июне 1987 г. (ИУС 4-80*, 4-85, 10-87)

Настоящий стандарт распространяется на термопластичные пластмассы и устанавливает метод определения показателя текучести расплава термопластов. Сущность метода состоит в определении массы материала в граммах, экструдированного из прибора в течение 10 мин при заданных условиях температуры и давления.

(Измененная редакция, Изм. N 3).

1. АППАРАТУРА

1.1. Для определения показателя текучести расплава термопластов применяется экструзионный пластомер (черт.1), измерительный узел которого состоит из экструзионной камеры, поршня, капилляра и дополнительного груза.

Поверхности прибора, контактирующие с испытуемым материалом, должны быть отполированы и должны иметь параметры шероховатости 0,160 мкм по ГОСТ 2789-73.

1.1.1. Экструзионная камера изготовлена из твердой стали. Высота камеры должна быть 115-180 мм.

Внутренний диаметр канала экструзионной камеры должны быть от 9,500 до 10,000 мм по всей высоте экструзионной камеры с допускаемым отклонением не более +0,036 мм.

(Измененная редакция, Изм. N 2, 3).

1.1.2. Терморегулирующее устройство должно обеспечивать автоматическое поддержание температуры с точностью до ±0,5 К (±0,5 °С).

1.1.3. Контрольный термодатчик (ртутный термометр или термопару) помещают в боковой канал вблизи от экструзионной камеры так, чтобы его конец находился на расстоянии 15 мм от основания камеры.

Допускается наклонное расположение бокового канала относительно вертикальной оси экструзионной камеры.

Температуру измеряют с погрешностью не более 0,1 К (0,1 °С).

Пространство между термометром и стенкой экструзионной камеры заполняют теплопроводящим веществом.

1.1.4. Стальной поршень 2 хромирован и должен быть длиной с направляющей головкой не менее длины экструзионной камеры.

Направляющая головка 3 должна быть длиной (6,35±0,10) мм, диаметром 9,480 мм. Нижняя кромка направляющей головки должна быть с радиусом закругления 0,2-0,4 мм. Острая верхняя кромка головки должна быть сглажена.

Диаметр штока поршня должен быть 9 мм. В верхней части штока поршня должна быть втулка для укладки дополнительного груза, термически изолированная от штока поршня. На штоке поршня имеются четыре кольцевые метки (см. черт.2).

Для обеспечения хорошей работы прибора экструзионная камера и поршень должны быть изготовлены из стали различной твердости. Экструзионную камеру рекомендуется изготовлять из более твердой стали. Поршень может быть полым или литым. При испытаниях с меньшими нагрузками применяют полый поршень, так как в противном случае может оказаться невозможным получить заданную нагрузку. Если испытания проводятся при повышенных нагрузках, применять полый поршень не рекомендуется, так как высокие нагрузки могут вызвать его деформацию.

1.1.3; 1.1.4. (Измененная редакция, Изм. N 3).

1.1.5. Капилляр 4 из закаленной стали должен быть длиной (8,000±0,025) мм, с внутренним диаметром капилляра (2,095±0,005) мм или (1,180±0,005) мм.

Наружный диаметр должен позволять свободную установку его в экструзионной камере. Внутренний диаметр капилляра выбирают в соответствии со стандартами или техническими условиями на каждый вид материала. Капилляр не должен выступать из экструзионной камеры. Камера должна иметь приспособление, удерживающее капилляр и позволяющее легко вынимать его для чистки прибора после каждого испытания.

1.1.6. Масса добавочного груза вместе с собственной массой поршня должны создавать требуемую нагрузку на испытуемый материал с допускаемым отклонением ±0,5% от нагрузки в соответствии с приложением 1.

Нагрузку ( ) в Н (кгс) вычисляют по формуле

— диаметр направляющей головки поршня, мм;

— диаметр капилляра, мм.

1.2. Вспомогательное оборудование должно включать:

приспособление для введения образцов в экструзионную камеру;

инструмент для отсечения отрезков экструдируемого материала;

стержни для чистки капилляра;

ерш для чистки канала экструзионной камеры;

весы по ГОСТ 24104-88* с погрешностью измерения не более 0,0002 г;

термометр или другой термодатчик, с погрешностью измерения 0,1 К (0,1 °С).

Допускается до 1 января 1989 г. в народном хозяйстве СССР использовать термометры:

с ценой деления не более 0,5 К (0,5 °С) при температуре испытания до 573 К (300 °С);

с ценой деления не более 1 К (1 °С) при температуре испытания свыше 573 К (300 °С) до 623 К (350 °С);

с ценой деления не более 2 К (2 °С) при температуре испытания свыше 623 К (350 °С) или во всех этих случаях другой термодатчик с аналогичной погрешностью измерения.

(Измененная редакция, Изм. N 2, 3).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Для испытания применяют образцы в виде гранул, порошка, лент, пленки или другой формы, обеспечивающей его введение в отверстие экструзионной камеры. Порошкообразные материалы предварительно прессуют в таблетки, в соответствии со стандартами или техническими условиями на материалы, во избежание образования пузырьков воздуха в экструдируемых отрезках.

2.2. Образцы для испытаний кондиционируют при условиях, указанных в стандартах и технических условиях на материал с учетом требований ГОСТ 12423-66.

2.3. За температуру испытания принимают температуру термопласта в экструзионной камере на расстоянии 10 мм от верхней поверхности капилляра. Контроль температуры в процессе испытания осуществляется с помощью контрольного термодатчика, показания которого отличаются от температуры испытания.

Перед измерениями производят проверку температуры, показываемой контрольным термодатчиком прибора.

Для этого во внутрь экструзионной камеры вводят второй термодатчик. Этот термодатчик погружают в термопласт таким образом, чтобы его конец находился на расстоянии 10 мм от верхней поверхности капилляра. Убедившись, что температура испытания достигла заданного уровня, в показания температуры контрольного термодатчика вносят поправку алгебраическим добавлением разницы в показаниях обоих термодатчиков.

Условия испытания должны быть указаны в стандартах или технических условиях на материал. Если таких указаний нет, то применяют условия, указанные в приложении 2.

(Измененная редакция, Изм. N 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Прибор устанавливают по уровню, нагревают без образца до соответствующей температуры испытаний и выдерживают его при этой температуре в течение не менее 15 мин.

3.2. В капилляр вставляют плотно входящую медную развертку для предотвращения вытекания материала во время прогрева, вынимают поршень, загружают в экструзионную камеру образец материала массой от 4 до 8 г, в зависимости от предполагаемого значения показателя текучести расплава, указанного в табл.1, и вручную уплотняют его.

Чтобы исключить попадание воздуха в испытуемый материал, время загрузки его не должно превышать 1 мин.

В камеру вставляют поршень и помещают на втулку добавочный груз. После выдержки под давлением в течение времени, указанного в соответствующих стандартах и технических условиях на испытуемый материал, вынимают из капилляра развертку и дают полимеру течь. Время предварительного прогрева материала не должно быть менее 4 мин.

3.3. При низких скоростях течения материала допускается продавливание поршня вручную до тех пор, пока нижняя кольцевая метка штока поршня не будет выше на 5-10 мм верхней кромки экструзионной камеры. Время от момента освобождения капилляра до начала измерений не должно превышать 1 мин.

3.4. Как только нижняя кольцевая метка штока поршня опустится до верхней кромки экструзионной камеры, весь экструдированный материал срезают и в расчет его не принимают. Измерение показателя текучести расплава производят до тех пор, пока верхняя метка на поршне не опустится до верхней кромки экструзионной камеры. Когда показатель текучести расплава меньше, чем 3 г/10 мин, измерения производят в положении, когда верхняя кромка камеры находится между двумя средними метками.